碳纳米管复合橡胶磨损颗粒物影响因素的试验研究

裴家庆,黄海波,李 超,黄飞洪,许一伟,华李成

(宁波大学 机械工程与力学学院,浙江 宁波 315211)

橡胶作为一种典型的高分子聚合物,由于其良好的力学性能被广泛应用于轮胎、密封圈和输送带等产品中.碳纳米管(CNTs)是橡胶的一种良好填料,具有极大的长径比、大比表面积和高强度等特点[1],在橡胶中加入CNTs后可以提高其耐磨性、导热性、拉伸强度和撕裂强度等性能[2].CNTs复合橡胶轮胎耐磨性好且导热率高,是应用前景非常广阔的新型高性能轮胎[3].然而CNTs复合橡胶轮胎的磨损颗粒物安全性隐患[4]为这类轮胎的广泛应用和普及带来了极大的不确定性.因此,研究CNTs复合橡胶轮胎的次生危害产生机理具有重要的理论和实际意义.

作为一种主要工业失效形式,橡胶磨损一直是工程界和学术界的研究热点[5-8].轮胎磨损颗粒物(Tire wear particles,以下简称TWPs)作为橡胶磨损的次生危害,其防控也越来越引起政府、学术界和工业界的广泛重视[9-10].TWPs与橡胶本体的磨损机理有密切联系,很多国内外学者也进行了初步研究.Foitzik等[11]的研究表明自由滚动下产生的颗粒物较少,而在大纵向力和侧偏角下产生的颗粒物较多.张嗣伟[12]在试验中发现,在橡胶分子链断裂过程中一般细微磨屑的粒度在0.5~5 μm范围内,与橡胶分子伸展的平均长度(约2 μm)相近.Yan等[13]研究发现,随着轮胎橡胶中硅含量的增加,细微TWPs释放量增加,但较大TWPs (直径大于1 mm)的释放量减少,随着负载和速度的增加,细微TWPs排放量先增加后减少,较大TWPs的数量也会在一定程度上增加.Tonegawa等[14]提出在20~40 km/h的车速范围内TWPs几乎不受速度变化的影响,但受横向加速度变化的影响极大,并发现粒径为10和2.5 μm的TWPs量占轮胎总磨损量的3%~4%.作者所在课题组[15]发现,磨损机理的改变会影响TWPs的产生数量.目前橡胶磨损机理的研究已经较为完善,也初步开展了针对橡胶磨损颗粒物的研究,发现在不同工况下的磨屑尺寸、形态和数量均有较大差异.

在CNTs复合橡胶研究方面,白彦江等[16]发现随着CNTs长径比的增大,橡胶加工性能变差,但其力学性能逐渐提高,且出现纳米增强效应;随着CNTs用量增大,子午线轮胎胎面胶力学性能提升,但疲劳温升会增大[17],同时,热扩散系数也会随CNTs含量的增加而增大[18-19].张晓光等[20]发现炭黑和CNTs的质量比为30:8时橡胶力学性能最好,随着CNTs含量增多,橡胶硫化时间减少18%,但最高转矩相差不大,湿法混炼相比干法混炼能更有效地促进碳纳米管分散.然而,关于CNTs复合橡胶磨损及其磨损颗粒物方面的研究未见深入报道.

本文中从绿色摩擦学和表、界面科学的角度出发,对CNTs复合橡胶的磨损颗粒物进行试验研究,分析磨损颗粒物形状特征和胎面磨损形貌,建立颗粒物产生情况和磨损机理间的联系.研究结果对预测CNTs复合橡胶轮因磨损而导致的生态环境和生物体危害提供科学参考,同时对传统和新能源汽车行业、轮胎制造商及政府决策部门在制定发展战略和环保政策等方面具有较强的参考意义.

1 试验部分

1.1 试验材料

试验以橡塑材料与工程教育部重点实验室定制的CNTs复合橡胶轮为研究对象开展试验研究.橡胶轮材料配方包括丁苯橡胶(SBR)、炭黑(CB)、氧化锌(ZnO)、硬脂酸(SA)、微晶蜡(CW)、防老剂(TA)、硫(S)、促进剂(AP)和防焦剂(CTP)等,其具体的含量列于表1中.其中CNTs为常州稚田新材料科技有限公司生产,型号为S600,碳管直径5~15 nm,长度10~20 μm,壁数5~10层.表1中phr是橡胶工业中常用的添加填料数量的表达方式,表示每100 份(以质量计)橡胶中添加的填料百分含量(Parts per hundreds of resin).橡胶轮尺寸、对磨轮尺寸及部分组料如图1所示.对磨轮表面附着有5 mm厚度的混凝土材料,其表面经过抛光处理表面粗糙度为15~125 μm,符合A级路面平整度要求.

表1 碳纳米管复合橡胶轮成分Table 1 Composition of rubber filled with CNTs

1.2 试验方法

采用自行设计的磨损试验机装置进行试验,如图2所示.试验机由两个转动轮、径向加载装置和控制系统组成,径向加载装置通过控制橡胶轮前后位移实现调节橡胶轮试样负载的功能,最大载荷为300 N;调速电机通过万向联轴器与对磨轮和橡胶轮连接,可以实现橡胶轮的不同转速及滑移率.试验装置环境仓内安装有湿度与温度传感器用来监测仓内湿度与温度.

磨损试验机观测点位于橡胶轮与对磨轮摩擦界面下方50 mm处,使用CLJ-3016H型手持式激光粒子计数器监测试验过程中磨损颗粒物数量变化趋势,同时使用非接触式测温枪实时记录橡胶轮表面温度变化,试验后采用光学显微镜观察胎面形貌.

试验工况参数设置:试验初始工况,负载为60 N,橡胶轮滚动速度为0.6 m/s,滑移率为5%;每组试验时间为30 min,为减小试验误差,每组试验重复3次;试验环境条件为冬季大气干燥环境(温度T=15±3 ℃,湿度为40%±10% RH).

橡胶轮负载Fn选取20、40、60、80和100 N;滚动速度v选取0.2、0.4、0.6、0.8和1.0 m/s;滑移率S选取5%、10%、15%、20%和25%.

Fig.1 Rubber wheel,counter-wear wheel and some components图1 橡胶轮、对磨轮和部分组料

Fig.2 Diagram of the self-developed abrasion tester图2 自主研制的摩擦磨损试验机

2 结果与讨论

2.1 碳纳米管含量对轮胎磨损颗粒物的影响

从图3中可以看出,随CNTs含量增加,TWPs数量呈现逐渐减少的规律.从总体上看,添加CNTs前后(CNTs含量0与1 phr比较)TWPs数量变化最明显,粒径为3 μm的TWPs数量减少了50%,粒径为5和10 μm的TWPs数量分别减少了79%和68%,表明碳管对橡胶具有良好的摩擦学增强效果.随着CNTs含量进一步增加,橡胶摩擦学性能得到进一步提升,且TWPs减少的趋势逐渐平缓,但橡胶轮温度仅降低1 ℃左右,因此CNTs含量的增加对橡胶轮温度影响不明显.图3中,0 phr表示未添加CNTs,1 phr表示橡胶中添加CNTs的质量为橡胶质量的1%,以此类推.

图4为不同含量CNTs (0、2和4 phr)橡胶轮胎面磨损形貌的光学显微镜图片,箭头方向为橡胶轮滚动方向.从图4中可以看出,添加CNTs前后橡胶轮磨损胎面形貌变化明显.未添加CNTs时胎面的磨损较为严重,可以观察到明显的Schallamach磨损花纹.添加CNTs后,胎面整体磨损较轻,只出现了较浅的凹坑和细小磨屑,这说明碳纳米管复合橡胶轮耐磨性被显著增强.

Fig.3 Quantity of TWPs and rubber temperature with content variation of CNTs图3 不同粒径磨损颗粒数量和橡胶轮温度随CNTs含量的变化

Fig.4 Morphology of worn rubber surface with (a) 0 phr,(b) 2 phr and (c) 4 phr CNTs图4 不同含量碳纳米管橡胶轮胎面磨损形貌

结合图3和图4,CNTs复合橡胶能够有效减少细微TWPs的释放量.在添加CNTs的情况下,CNTs含量越高,抑制作用越明显,特别是对粒径为3 μm的TWPs,而对粒径为5和10 μm的TWPs的抑制率影响不明显.在文中工况下,CNTs复合橡胶胎面整体呈现磨粒磨损,但随着CNTs含量的增加其磨损程度逐渐减轻,释放的TWPs数量也逐渐减少.未添加CNTs的橡胶呈现较严重的磨粒磨损和疲劳磨损,产生的磨损颗粒物也比较多.这说明TWPs释放量与CNTs添加量及胎面的磨损程度有关.

2.2 负载对轮胎磨损颗粒物的影响

由图5可知,随着橡胶轮负载增大,添加CNTs后(1 phr)的橡胶TWPs数量呈逐渐上升的趋势[图5(b)],未添加CNTs橡胶轮的TWPs数量则呈现先逐渐增加后减少的趋势[图5(a)].在相同负载下,添加CNTs后TWPs数量减少约1/2.总体上看,无论是否添加CNTs,粒径为3 μm的TWPs数量远高于粒径为5和10 μm的TWPs数量.同时,负载对温度的影响较为明显,添加CNTs后胎面温度由15 ℃左右随载荷变化增大至21~33 ℃,未添加CNTs的胎面温度增大至24~35 ℃.

Fig.5 TWPs’ quantity and rubber temperature with load图5 不同粒径磨损颗粒数量和橡胶轮温度随橡胶轮负载的变化

Fig.6 Morphology of worn rubber surface with load:(a),(b) and (c) were raw rubbers;(d),(e) and (f) were rubber-CNTs (1 phr) composites图6 不同载荷下橡胶轮胎面磨损形貌

负载变化对橡胶的影响主要体现在胎面磨损形态上.如图6所示,虽然胎面磨损随负载增大均会逐渐加剧,但添加CNTs的橡胶轮胎面在相同工况下磨损情况明显比未添加CNTs的橡胶轮胎面轻微.以100 N工况为例,添加CNTs后橡胶轮的胎面磨损明显比未添加CNTs时要轻微,表现出一定的热氧化现象(磨损胎面经反复碾压后发亮).未添加CNTs时的胎面橡胶可以观察到较为严重的Schallamach磨损花纹并在胎面产生较大裂纹,胎面呈现类似磨粒磨损和疲劳磨损(机械应力反复作用使胎面热氧化发黏)综合作用的状态.

综合图5和图6结果,添加CNTs可以有效减轻负载增大对胎面磨损带来的负面影响,有效降低胎面温度,减少细微磨损颗粒物的释放数量.在较高载荷和温度影响下,两种橡胶胎面均呈现磨粒和疲劳磨损的状态,虽然胎面发生一定程度的力-化学反应导致的热氧化发黏进而胎面会粘附部分小粒度的TWPs,但添加CNTs可以降低因负载增大导致的胎面疲劳和热氧化发黏现象.未添加CNTs的橡胶胎面的热氧化发黏现象更严重,从而会粘附部分TWPs抑制其从胎面剥离,导致细微TWPs减少,这也解释了图5(a)中为何未添加CNTs的橡胶轮随载荷增加释放的颗粒物反而减少的现象,但是在总量上未添加CNTs的橡胶轮TWPs数量仍然比添加CNTs的要高很多.

2.3 滚动速度对轮胎磨损颗粒物的影响

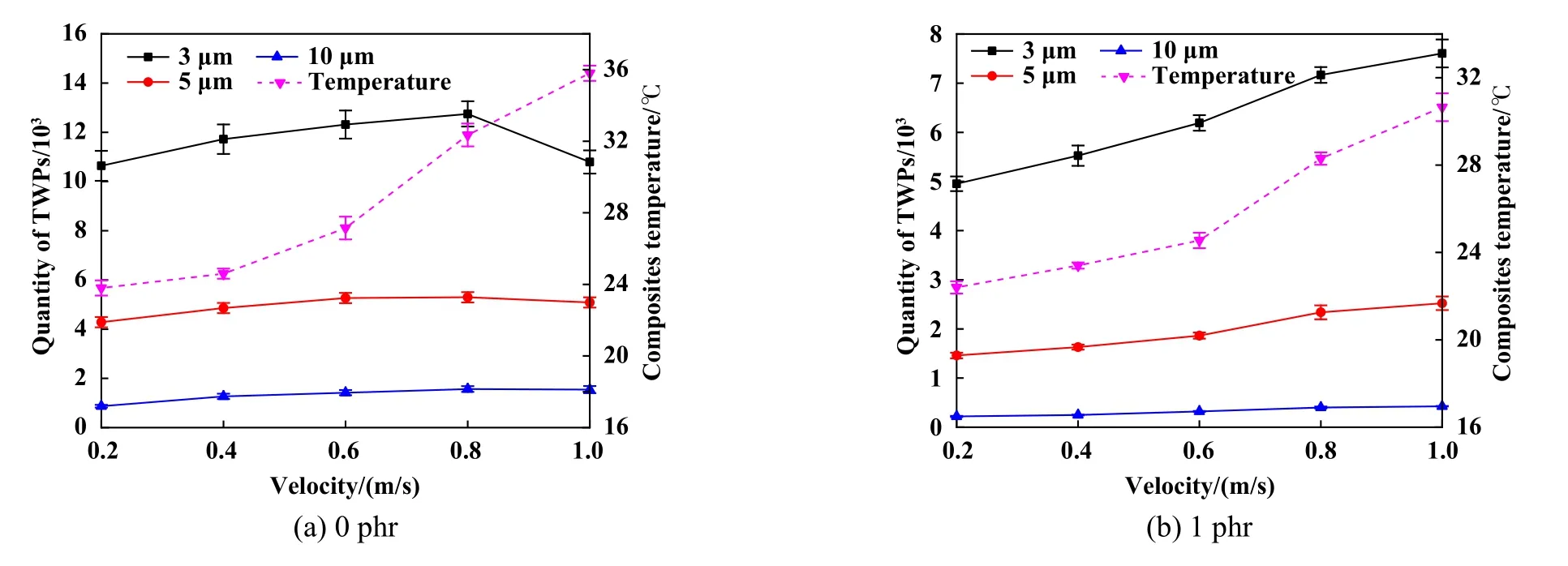

从图7可以看出,与载荷工况类似,随橡胶轮速度增大,各工况下添加CNTs后的橡胶磨损颗粒物数量较之未添加时减少约1/2,两种橡胶磨损颗粒物数量的变化趋势也与载荷工况类似.结合图5和图7发现,当速度和负载变化率相同(均增大100%)时,速度变化导致的TWPs数量上升趋势更加明显.同时,速度提高到1 m/s时,未添加和添加CNTs的胎面温度分别提升至36和33 ℃,说明添加CNTs后能够提高散热效率,从而降低胎面温度.

如图8所示,随滚动速度增加,两种橡胶胎面附着的TWPs数量均逐渐增加,而且温度上升导致胎面发黏易使部分微小TWPs发生团聚,使胎面附着部分呈现长条形和类似热氧化的TWPs (磨屑呈现焦化和表面发亮的现象).但CNTs复合橡胶胎面附着的TWPs数量相对较少、尺寸较小,两种橡胶胎面均表现出磨粒磨损的状态.

综合图7和图8,速度变化对橡胶的影响主要体现在胎面粘附的TWPs数量和形态上.与负载类似,添加CNTs也可以有效减轻速度增大对胎面磨损带来的负面影响,耐磨性增强,从而减少细微TWPs的释放量.两种胎面在高速时也均出现力-化学作用导致的胎面热氧化发黏现象和热氧化磨屑.接触胎面在高速下的温度较高,未添加CNTs的橡胶胎面因温度更高而导致发黏更严重,使细微TWPs更易粘结团聚并粘附在胎面上,从而减少了细微TWPs的释放.但与载荷工况类似,未添加CNTs的橡胶轮TWPs数量在总量上仍然比添加CNTs的要高很多.

2.4 滑移率对轮胎磨损颗粒物的影响

图9为一定滑移率下橡胶轮TWPs产生的数量,试验时间为5 min.从图9可以看出,随滑移率增大,两种橡胶轮TWPs产生速率均明显增加,添加CNTs后的胎面磨损颗粒产生的速率增长趋势更明显,但总数量仍然少于未添加CNTs橡胶胎面.以粒径3 μm的磨损颗粒物为例,滑移率由5%上升到25%时,未添加CNTs时TWPs数量大致由2 000上升到4 000,增长约100%,当胎面添加CNTs时TWPs数量由1 000上升到3 500,增长约250%.同时,高滑移率也导致了较快的温升,两种橡胶试验5 min的温度已经分别达到33和36 ℃,接近负载和速度工况下试验30 min时的胎面温度.

Fig.7 Quantity of TWPs and rubber temperature with rolling speed图7 不同粒径磨损颗粒数量和橡胶轮温度随滚动速度的变化

Fig.8 Morphology of worn rubber surface with speed:(a),(b) and (c) were raw rubber;(d),(e) and (f) were rubber-CNTs composites图8 不同速度下橡胶轮胎面磨损形貌

Fig.9 TWPs’ quantity and rubber temperature with slip rate图9 不同粒径磨损颗粒数量和橡胶轮温度随滑移率的变化

磨损胎面微观形貌如图10所示,添加CNTs的橡胶轮胎面磨损情况明显比未添加CNTs的橡胶轮胎面轻微,添加CNTs橡胶的胎面更平整且附着磨屑较少,而未添加CNTs胎面主要呈现出严重的Schallmach磨损花纹和粘附的卷曲磨屑.两种橡胶胎面的磨损机理均为磨粒磨损和疲劳磨损.未添加CNTs橡胶胎面在高速时出现了发黏现象,与高负载类似,抑制了颗粒物的释放.滑移率增加,粘连在胎面的磨屑更多,形成了较大尺寸的长条形,表面发黏现象更严重.

综合图9和图10,滑移率变化对橡胶的影响主要体现在磨屑形态上,两种胎面,特别是未添加CNTs的胎面,出现更多更严重的热氧化磨屑.滑移率主要表征胎面与对磨轮的相对滑动速率,大滑移率时胎面呈现出较严重的磨粒磨损.添加CNTs反而会提高微小磨损颗粒物的产生速率,一种可能原因是CNTs复合橡胶胎面硬度更大,划擦过程中更易产生微小磨损颗粒物.虽然大滑移率下未添加CNTs的橡胶胎面磨损更严重,释放TWPs更多,产生速率更快,但TWPs增长速率却减小.另一种可能的原因是细微磨损颗粒物在高滑移率和高温下更易在磨损表面团聚形成更大的磨屑,从而减少细微颗粒物的释放.

Fig.10 Morphology of worn rubber tire surface with slip rates variation:(a),(b) and (c) were raw rubber;(d),(e) and (f) were rubber-CNTs composites图10 不同滑移率下橡胶轮胎面磨损形貌

3 结论

a.CNTs能够明显增强橡胶的耐磨性能,CNTs复合橡胶轮胎释放粒径为3 μm的TWPs数量远高于粒径为5和10 μm的TWPs数量.碳管含量的增加可以有效抑制磨损颗粒物,特别是微小磨损颗粒物(≤3 μm)的产生数量.

b.在负载、速度和滑移率分别增大的情况下,CNTs复合橡胶TWPs的数量均会呈现上升趋势.CNTs可以使复合橡胶硬度增加,滑移率变化时使微小磨损颗粒物的增长速率加快.

c.胎面力-化学效应导致的胎面热氧化发黏现象对微小磨损颗粒物的释放有直接影响.负载和速度增大会导致胎面特别是未添加CNTs的胎面热发黏加剧,从而使磨屑更易团聚并粘附在胎面从而减少微小磨损颗粒物的释放数量.

d.负载对橡胶的影响主要体现在胎面磨损形态的变化,速度和滑移率变化则主要影响胎面附着磨损颗粒物的数量和形貌.负载和滑移率变化时胎面主要呈现磨粒磨损的特征,速度提高会使胎面呈现磨粒磨损和疲劳磨损的特征.