颤振环境MoS2/Ag薄膜碰撞滑动接触摩擦性能研究

杜晶涛 ,佟瑞庭* ,王云峰 ,权泽芬

(1.西北工业大学 陕西省机电传动与控制工程实验室,陕西 西安 710072;2.上海飞机设计研究院,上海 200436)

空间环境非常恶劣,航天设备在太空运行时,其运动系统受到各种空间环境因素的影响,如真空、微重力和高低温热循环等[1],真空黏着效应和微重力引起的空间扰动导致的颤振作用对空间摩擦学提出了更高要求.Tong等[2-3]研究发现由空间颤振环境引起的碰撞运动不容忽略,通过增加碰撞速度会使摩擦力增加.为了解决空间颤振环境引起的高摩擦,固体润滑剂MoS2和Ag已广泛应用于航天器运动部件(如轴、轴承和齿轮等)用以改善润滑性能.软金属银由于具有低剪切强度和高导热性的特点,在真空中展现出显著的减摩抗磨效果[4].MoS2作为二维材料,其特殊的层状结构使其具有优异的机械性能[5]和摩擦学性能[6-10].由于二维材料比金属材料具有更优异的机械性能,当用作固体润滑剂时,可以明显提高抗压性能、润滑性能和真空防冷焊能力[11-12].单层MoS2的杨氏模量约为270 GPa,断裂强度为30 GPa[13],而结构钢的杨氏模量为205 GPa,断裂强度仅为0.9 GPa,更高的弹性模量和断裂强度可以使MoS2在断裂前承受更高的载荷并减小摩擦[14].软金属和MoS2膜相结合形成的金属基MoS2膜相较于单一成分润滑膜,其润滑性能、抗磨损性能及其使用寿命具有较大的提升[15].Liu等[16]、李浩等[17]和柴利强等[18]分别研究了MoS2/Pt复合薄膜、Pb-Ti/MoS2复合薄膜和MoS2+C+Ti薄膜的摩擦磨损性能,其结果均表明由于多组元之间的协同效应,使复合薄膜比单一组分膜的摩擦性能和耐磨寿命均有较大提高.Torres等[19]研究了Ag/MoS2自润滑涂层的摩擦性能,由于Ag和MoS2的协同作用,Ag/MoS2涂层在300 ℃的真空中能有效润滑并将摩擦系数降至0.25.Qin等[20]研究发现,由于MoS2和Ag能从储层中被挤出从而提供有效润滑,使得PEO/Ag/MoS2复合涂层在高温下仍能保持良好的润滑性能.

本文中首先基于粗粒化分子动力学(Coarse-grained molecular dynamics,CGMD)方法,以空间颤振环境为应用背景,通过引入碰撞运动模拟含间隙铰链机构受到的空间扰动,建立空间颤振环境碰撞滑动接触摩擦模型,对比分析纯Ag和MoS2/Ag薄膜的摩擦性能,探究初始碰撞速度和滑动速度对MoS2/Ag薄膜摩擦性能的影响.基于航天器所处空间温度环境,研究不同温度下MoS2/Ag薄膜的摩擦学性能.

1 颤振环境碰撞滑动接触模型和方法

1.1 模型简化

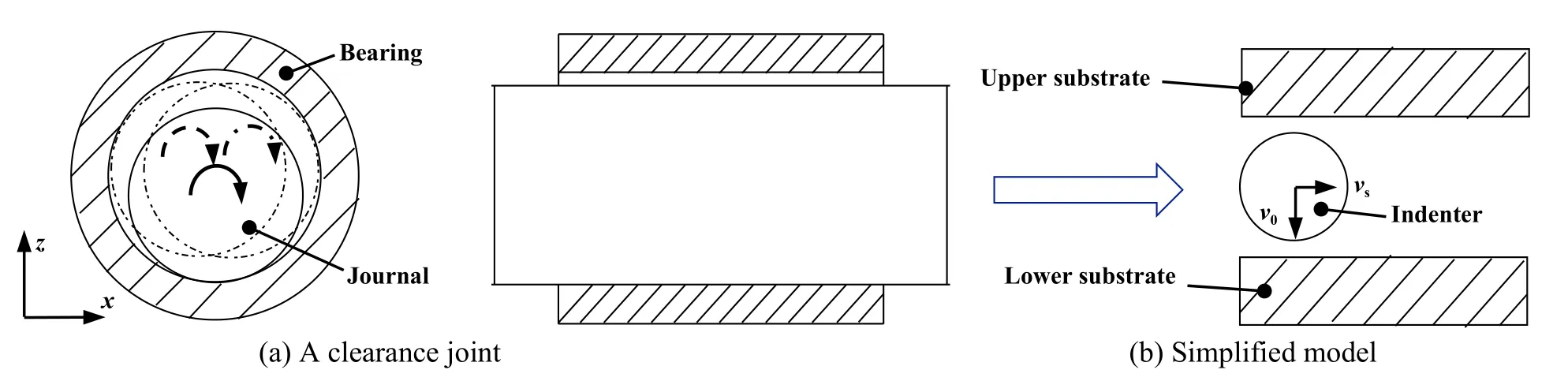

由于含间隙铰链机构在航天器上应用广泛,所以选用含间隙铰链机构来说明空间颤振环境的碰撞滑动接触问题.含间隙铰链机构由轴和孔组成,如图1(a)所示,将其沿轴向剖开,孔简化为上基体和下基体,轴简化为圆柱体压头,含间隙铰链机构可等效为1个圆柱体压头在上、下基体之间做碰撞滑动运动,如图1(b)所示.在微重力环境下,当摩擦副受到轻微扰动时,轴会在孔内发生无规则碰撞运动,并且由于空间微重力环境的影响,碰撞不会很快停止,即压头会在上、下基体之间反复碰撞反弹.由于铰链机构需要与其他组件连接,因此,压头与基体的碰撞会使得基体也跟着上下运动.由于轴的碰撞速度垂直于接触面,故碰撞速度沿z方向,并且轴在运动过程中也存在旋转速度,其瞬时速度沿着接触点的切线方向,将轴的旋转运动等效为压头沿基体表面的恒速滑动.因此根据含间隙铰链机构的运动方式可将其等效为圆柱体压头在上、下基体之间做无规则碰撞滑动运动.综上所述,轴的运动可以认为是滑动过程和碰撞过程的耦合运动,以恒定的滑动速度vs来表示轴的旋转速度,以初速度v0来表示轴的扰动.

碰撞滑动接触过程如图2所示,在此过程中,压头会经历接触、压入、反弹和分离等4个阶段.首先,给压头在z方向施加-v0的初始碰撞速度,如图2(a)所示,压头沿着-z方向运动并与下基体发生接触碰撞,压头压入下基体表面,由于上、下基体连接为1个整体,整个基体受到压头的碰撞力作用而在z方向上下振动.当压头速度为0时,碰撞力达到最大值,压头的压入深度达到最大,如图2(c)所示,紧接着压头开始从基体上反弹.当压头与下基体分离,且压头回到初始位置时,压头与下基体的碰撞滑动接触过程完成,如图2(a~e)所示,至此,单次完整的碰撞过程完成.此时,在z方向施加碰撞速度v0,如图2(e)所示,使压头与上基体发生碰撞滑动接触,当压头从上基体反弹并与上基体分离,且压头回到初始位置时,压头与上基体的碰撞过程完成,如图2(e~i)所示.至此,1次完整的压头与上、下基体碰撞过程完成,再次施加初始碰撞速度,循环完成碰撞滑动接触过程.当1次碰撞过程完成时,反弹过程会使得压头朝反方向运动,碰撞滑动接触过程发生在另一侧的基体上,紧接着是下次的接触、压入、反弹与分离过程.由于碰撞过程中存在能量损失,压头在碰撞回弹过程中因黏着作用不能分离时,则再重新施加初始碰撞速度,以此来描述微重力环境中的无规则连续碰撞与载荷扰动情况.在整个碰撞过程中,压头以恒定的滑动速度vs运动.

Fig.1 The simplified model of collision sliding contacts图1 碰撞滑动接触模型简化

Fig.2 The process of collision sliding contacts图2 碰撞滑动接触过程

1.2 分子动力学模型

为了减小计算量并保持系统的真实行为,采用CGMD来研究碰撞滑动接触问题.CGMD模型如图3所示,该模型包含3个部分:上基体、下基体和圆柱压头.压头材料为体心立方晶格(BCC)的单晶铁(Fe),基体材料为面心立方晶格(FCC)的单晶银(Ag),由于银为软金属,其硬度较小,易发生剪切变形,而铁的硬度相对较大,故将压头设置为刚体,忽略其弹性变形.

上、下基体均由分子动力学(Molecular dynamic,MD)粒子组成,为减小计算量,对压头进行了粗粒化处理,在压头与基体接触的部分使用MD粒子,而远离接触的部分采用CGMD粒子.压头由MD、CGMD1和CGMD2三种粒子组成,将CGMD1和CGMD2粒子统称为CGMD粒子.对于MD粒子,其为全原子模型,1个MD晶格就是1个真实的BCC结构的Fe晶格;对于CGMD1粒子,为粗粒化模型,1个CGMD1晶格等效于由8个BCC结构的Fe晶胞组成的晶格,即1个CGMD1粒子的晶格边长等于MD晶格边长的2倍;对于CGMD2粒子,也为粗粒化模型,1个CGMD2晶格等效于由64个BCC结构Fe晶胞组成的晶格,即1个CGMD2粒子的晶格边长等于MD晶格边长的4倍[2].

对应于x、y与z方向,上、下基体尺寸均为466.26 Å×57.26 Å×73.62 Å.压头半径为140.287 Å,压头由MD、CGMD1和CGMD2三种粒子组成,其中有27 580个MD粒子、3 840个CGMD1粒子和3 815个CGMD2粒子.基体由固定层、恒温层和牛顿层三部分组成,将基体最底部和两侧的两层原子设置为固定层,将固定层内侧的两层原子设置为恒温层,其余为牛顿层.为了研究MoS2/Ag薄膜的摩擦性能,在Ag上附着单层MoS2膜.MoS2/Ag薄膜模型共计290 983个原子,单层MoS2膜的尺寸为466.26 Å×57.26 Å×6.06 Å,计算过程的时间步长为0.001 ps.对于附着和不附着单层MoS2膜的纯Ag,x、y与z方向上的尺寸均为466.26 Å×57.26 Å×73.62 Å.

模拟开始时,压头与上、下基体的间距相等.为了使压头原子不受Fe-S势能的影响,压头上、下端原子与MoS2膜的距离要大于Fe-S势能的截断半径,然而修正的REBO势函数的截断半径为10 Å[21],大于Fe-S势能的截断半径,因此基于修正的REBO势函数的截断半径将压头与MoS2膜的间隙d设为15 Å.

考虑真实空间铰链机构的运动特点,将上、下基体连接为1个整体,并在上、下基体处各连接1根弹簧,用来表征铰链机构在微重力作用下的随动状态.弹簧的刚度系数k取决于与铰链机构连接的组件刚度,本文中将弹簧的刚度系数k设置为1 kN/m.

Fig.3 A CGMD model of the collision sliding contact图3 碰撞滑动接触的粗粒化分子动力学模型

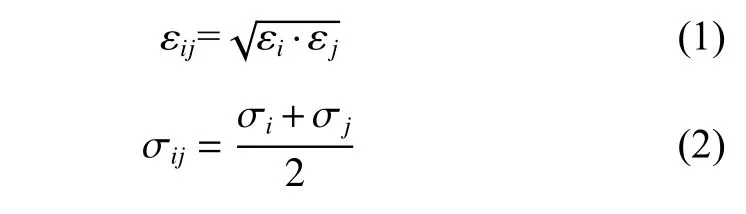

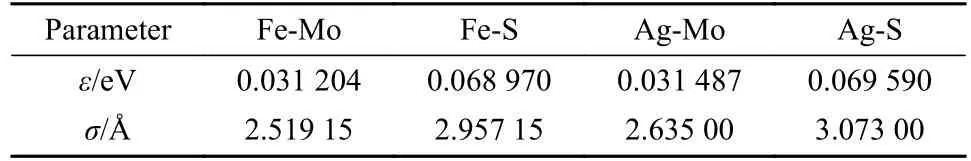

本模型中共有六种原子,分别为Fe、Ag、Mo、S、CGMD1和CGMD2粒子.Ag原子之间作用力采用镶嵌原子法(Embedded atom method,EAM)势来描述.压头Fe和Ag原子(Fe-Ag)之间采用Morse势,Fe-Ag之间Morse势函数参数分别为D0=0.3724 eV、α=1.3639 Å-1和r0=2.9879 Å[2],其中D0为原子间结合能,α为材料参数,r0为原子的平衡距离.由于压头属于刚体,其原子之间的相互作用力对计算结果的影响较小,故假设压头内部原子之间的作用力为0,压头的CGMD粒子与其他原子的作用力也为0.压头Fe原子和MoS2膜S原子的相互作用力(Fe-S)、Fe原子和Mo原子的相互作用力(Fe-Mo)、Ag原子和S原子的相互作用力(Ag-S)以及Ag原子和Mo原子的相互作用力(Ag-Mo)使用L-J(Lennard-Jones)势函数,这些L-J势函数的参数是通过Lorentz-Berthelot (L-B)混合规则计算得到.L-B混合规则[22]的计算公式如下:

式中:εi和εj分别为原子i和j的能量参数,σi和σj分别为原子i和j的距离参数.由L-B混合规则计算得到L-J势函数的参数列于表1中.

表1 各个原子间L-J势函数参数Table 1 Parameters of Lennard-Jones (L-J)potential function between different atom

MoS2膜层内原子之间的相互作用(S-S、Mo-Mo和Mo-S)采用修正的REBO势函数[21]计算,其公式如下:

式中:Eb为系统的结合能,VR(rij)和VA(rij)分别为原子间排斥作用和吸引作用的函数,rij为原子i和原子j之间的距离,bij为键序函数,为截断函数,Q、A、α、B和β是原子间相互作用参数.

基体在x和z方向为固定边界条件,y方向为周期性边界条件.在碰撞滑动接触前,牛顿层和恒温层的初始温度设置为300 K,首先在NVT系综里对整个系统进行弛豫,使牛顿层和恒温层温度控制在300 K,之后转入NVE系综,当整个系统达到平衡状态后,给压头施加碰撞速度和滑动速度,开始碰撞滑动接触过程.分子动力学模拟采用美国Sandia实验室的开源软件LAMMPS进行,相关的计算结果通过OVITO软件进行可视化处理.

2 结果与分析

2.1 初始碰撞速度的影响

碰撞速度是颤振环境的重要参数之一,不同的碰撞速度会产生不同的压入深度,而压入深度会对碰撞滑动接触过程产生较大的影响.选取六组初始碰撞速度v0分别为20、60、100、140、180和200 m/s用以研究碰撞作用对MoS2/Ag薄膜摩擦性能的影响,压头滑动速度设置为vs=40 m/s.

摩擦力是压头在滑动反方向上受到的作用力,对整个模拟计算过程得到的摩擦力数据取平均值作为此工况下的平均摩擦力.图4所示为纯Ag和MoS2/Ag薄膜的平均摩擦力对比图,在引入MoS2膜之后,碰撞滑动接触过程中的平均摩擦力显著减小,对于纯Ag表面,初始碰撞速度为140 m/s时平均摩擦力为35.29 nN,而在引入MoS2膜后平均摩擦力为9.32 nN,平均摩擦力减小了73.6%,由此可以看出MoS2/Ag薄膜在碰撞滑动接触过程中具有优异的减摩效果,且无论是纯Ag还是MoS2/Ag薄膜,平均摩擦力均随着初始碰撞速度的增加而增加.

Fig.4 The average friction force under different initial collision velocities for bare Ag and MoS2 films图4 不同初始碰撞速度下纯Ag和MoS2/Ag薄膜的平均摩擦力

碰撞力是压头对基体在z方向的作用力,压入深度指的是压头压入基体的最大深度,本模拟中设置6次碰撞过程,每次碰撞过程会对应1个最大碰撞力和最大压入深度,分别取这6个值的平均值作为碰撞力和压入深度.由于基体是FCC单晶银,因此基体的理想结构为FCC晶格结构,压头与基体的碰撞会使基体原子发生相变,从而使部分原子晶体结构失效,将这类原子定义为基体失效原子.压头与基体之间碰撞使得基体部分原子发生位错滑移,产生位错线.OVITO软件位移提取算法(Dislocation extraction algorithm,DEA)用来统计基体在碰撞过程中产生的基体原子失效数目和位错线总长度.本模拟中设置6次碰撞过程,每次碰撞过程会对应一组失效原子数目和位错线,分别取六组值的平均值作为失效原子数目和基体位错线长度.

图5对比了纯Ag和MoS2/Ag薄膜在不同初始碰撞速度下的碰撞力、压入深度、碰撞过程中基体失效的原子数目和位错线长度.由图5可以看出,增大初始碰撞速度,碰撞力、压入深度、失效原子数目和位错线长度均会增加.基于能量守恒定律,压头碰撞速度越大,压头的动能就会越大,压头与基体之间的碰撞更加剧烈,碰撞力就会增加,压头压入基体的深度增加,使接触面积增加,摩擦力的黏着分量增加.同时,剧烈的碰撞滑动使得表层Ag原子从基体上去除,失效原子数目增多,压头前方堆积的原子增多,摩擦力的犁沟分量增加,压头接触的Ag原子数目增多,阻碍了滑动过程的进行,使得碰撞滑动接触摩擦力增大.

层状结构二维材料由于其原子一般是通过较强的二维(或准二维)化学键作用形成1个平面层,具有高面外强度和良好的表面化学稳定性[23],同时较高的比表面积使其很容易吸附在接触表面上,阻止摩擦副直接接触,所以表面润滑效果明显.MoS2属于二维材料,层内原子之间通过较强的共价键连接,面外作用力较强,相较于软金属来说,MoS2具有较高的面外刚度.对于MoS2/Ag薄膜,由于在Ag表面附着了单层MoS2膜,如图5所示,基体的载荷承受能力提高,压头与基体发生碰撞时压入深度减小,Ag表面的失效原子数目和位错线长度均减小,MoS2膜吸收了部分碰撞能量,使得碰撞力分散在接触区域表面的每个原子上,提高基体的承载能力[24],减小压头对基体的碰撞作用,有效保护基体免遭碰撞破坏.另一方面,当压头从基体上完全分离时,对于纯Ag表面,由于黏附力作用,压头上会黏附部分Ag基体原子,而对于MoS2/Ag薄膜,MoS2膜隔绝了压头与Ag之间的直接接触,减小了压头与Ag之间的吸引力,这也从一定层面上解释了附着MoS2膜后摩擦力减小的现象.

Fig.5 Contact force,indentation depth,number of failure atoms and dislocation length under different initial collision velocities for bare Ag and MoS2 films图5 不同初始碰撞速度下纯Ag和MoS2/Ag薄膜的碰撞力、压入深度、失效原子数和位错线长度

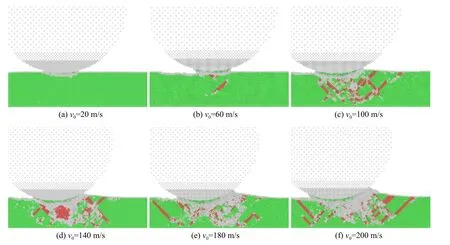

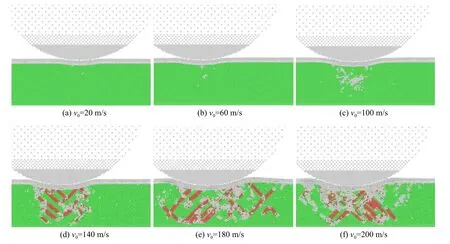

图6和图7分别为纯Ag和MoS2/Ag薄膜在不同初始碰撞速度下的基体原子分布图.其中绿色原子代表处于理想晶格结构的原子,红色原子代表位错原子,灰色原子代表边界原子或晶格结构被破坏的失效原子.如图6所示,在Ag表面可以观察到Ag原子堆积在压头前方,且压头运动方向前方堆积原子为失效原子,即压头与基体碰撞之后使得接触区域原子晶体结构发生变化,由理想的FCC转化成HCP,Ag基体内部晶体原子发生错排,在与压头接触部位的基体下方和前方出现了位错,压头与基体之间相互挤压使得接触区域的失效原子被挤压到压头前方,阻碍压头向前移动.

在碰撞滑动接触过程中,位错从基体碰撞接触区域的原子中形核生长,压头与基体接触区域两侧不断有滑移带产生,且随着压深增大而扩展变大.剧烈的碰撞使基体原子发生塑性变形,形成大量位错,当塑性变形达到一定程度时,晶格结构被破坏,失效原子增多,压头前方堆积大量原子,阻碍碰撞滑动接触过程的进行,使得摩擦力增加.对于纯Ag基体,位错很容易运动到基体表面并释放,造成基体表面Ag原子堆积(图6).同时,当初始碰撞速度较大时,Ag基体中位错远离碰撞接触区域的时间减少,位错相互缠绕并发生堆积,位错间的弹性相互作用增大位错运动的阻力,从而提高基体材料的强度,起到强化作用[25],因此摩擦力增大.

Fig.6 The atoms distribution of substrate for bare Ag under different initial collision velocities图6 不同初始碰撞速度下的Ag基体原子分布

由图7可以看出,对于MoS2/Ag薄膜,在Ag和MoS2薄膜界面上,位错很难释放,MoS2膜阻碍了位错向表面释放.由于MoS2膜的加入,Ag表面得到较好保护,位错形核困难,不利

Fig.7 The atoms distribution of substrate for MoS2/Ag films under different initial collision velocities图7 不同初始碰撞速度下的MoS2/Ag薄膜原子分布

2

图5

对比图6和图7可知,对于MoS2/Ag薄膜,MoS2膜在碰撞之后会发生变形,但压头前方没有原子堆积.相较于纯Ag,MoS2膜能够有效保护基体免遭碰撞破坏,隔绝由碰撞导致的失效原子在压头前方堆积.在摩擦过程中,压头与基体之间的碰撞摩擦导致压头挤压MoS2膜,从而使得MoS2膜发生面外变形,形成褶皱,而对于二维润滑材料,褶皱效应是影响材料摩擦性能的主要因素[23].从图7中可以看出,不同碰撞速度下,压头压入深度不同,MoS2膜变形量不同.由于褶皱的存在,当碰撞速度增加时,压头压入深度增加,MoS2膜的弯曲变形量增加,压头与MoS2膜的接触面积增大,并且褶皱主要集中于滑动的前方,压头向前移动时,褶皱会对压头产生运动阻力,使得压头滑动能量势垒增加,因此摩擦力增大.综上所述,在Ag表面引入MoS2膜形成MoS2/Ag薄膜能够有效减小摩擦力.

2.2 滑动速度的影响

在纳米尺度下,滑动速度会影响基体表层原子变形、发热及磨损等现象,进一步对摩擦过程产生影响.为研究滑动速度对MoS2/Ag薄膜摩擦性能的影响,选取不同滑动速度,即20、40、60、80和100 m/s进行分子动力学模拟,模拟过程中初始碰撞速度均为100 m/s.

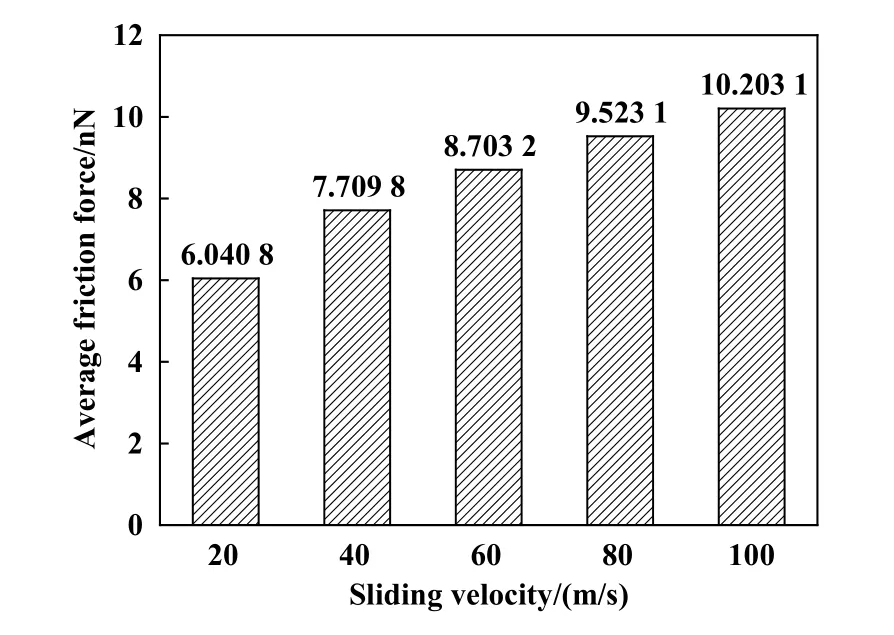

不同滑动速度下MoS2/Ag薄膜的平均摩擦力如图8所示,可以看出,增大滑动速度会使平均摩擦力增大.在较大的滑动速度下,当压头压入基体时,由于受到压头的挤压、摩擦和剪切作用,碰撞接触区域的原子发生变形,剪切区域的位错原子缺乏足够的时间重新排列,大量原子在剪切区堆积,使得剪切区的原子密度增大,原子间相互作用力增加,平均摩擦力增加,这与Acikgoz等[26]通过原子力显微镜得到的结果一致.

Fig.8 Average friction force of MoS2/Ag under different sliding velocities图8 不同滑动速度下的MoS2/Ag薄膜平均摩擦力

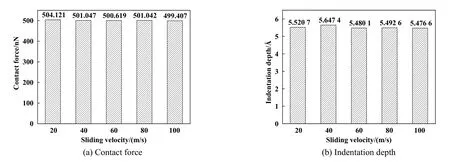

碰撞滑动接触过程中不同滑动速度对碰撞力和压入深度的影响如图9所示.由图9(a)可以看出,当滑动速度从20 m/s增至100 m/s时,碰撞力基本保持不变.从图9(b)可以看出,滑动速度为20 m/s时,最大压入深度为5.520 7 Å,滑动速度为100 m/s时,压入深度为5.476 6Å,压入深度基本维持在5.5 Å左右,不随滑动速度的变化而发生变化.不同滑动速度下碰撞力基本相同,压头压入深度也基本一致,说明滑动速度对碰撞力和压头压入深度几乎没有影响.当压头初始碰撞速度相同时,碰撞动能相同,因此碰撞力和压头压入基体的深度几乎相同,压头与基体碰撞滑动接触时间相同,但压头在基体上的滑动距离与压头滑动速度成正相关关系,较大的滑动速度会导致较长的滑动距离,使得压头运动前方剪切区域堆积原子增多,摩擦力增大.

2.3 温度的影响

高低温是空间环境中的一大特点,由于空间环境为高真空环境,无大气对流导热,且航天器需要频繁进出地球阴影,易使润滑材料暴露于极端温度环境中.当航天器面朝太阳时,其表面温度可达473 K,而当航天器背对太阳时,其表面温度可达73 K[27],同时航天器频繁入影和出影需要空间润滑剂在大交变温度环境中依然能够保持良好的润滑性能.取600 K作为高温用以研究MoS2/Ag薄膜在高温环境中的摩擦性能,300、100和500 K分别对应室温、航天器所处空间环境的低温和高温.

Fig.9 Comparison of contact force and indentation depth under different sliding velocities图9 不同滑动速度下的碰撞力及压入深度对比图

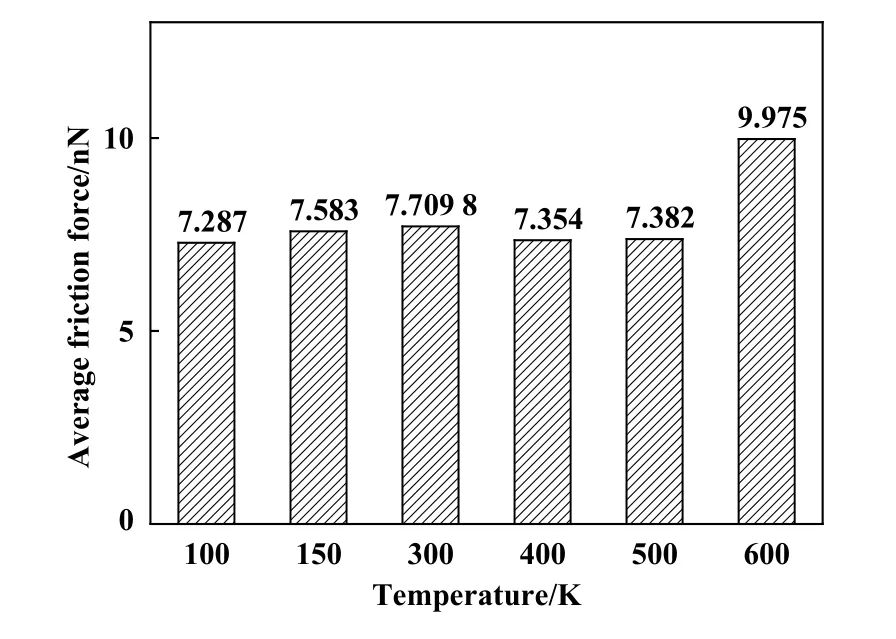

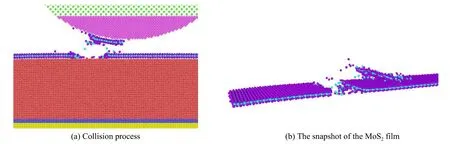

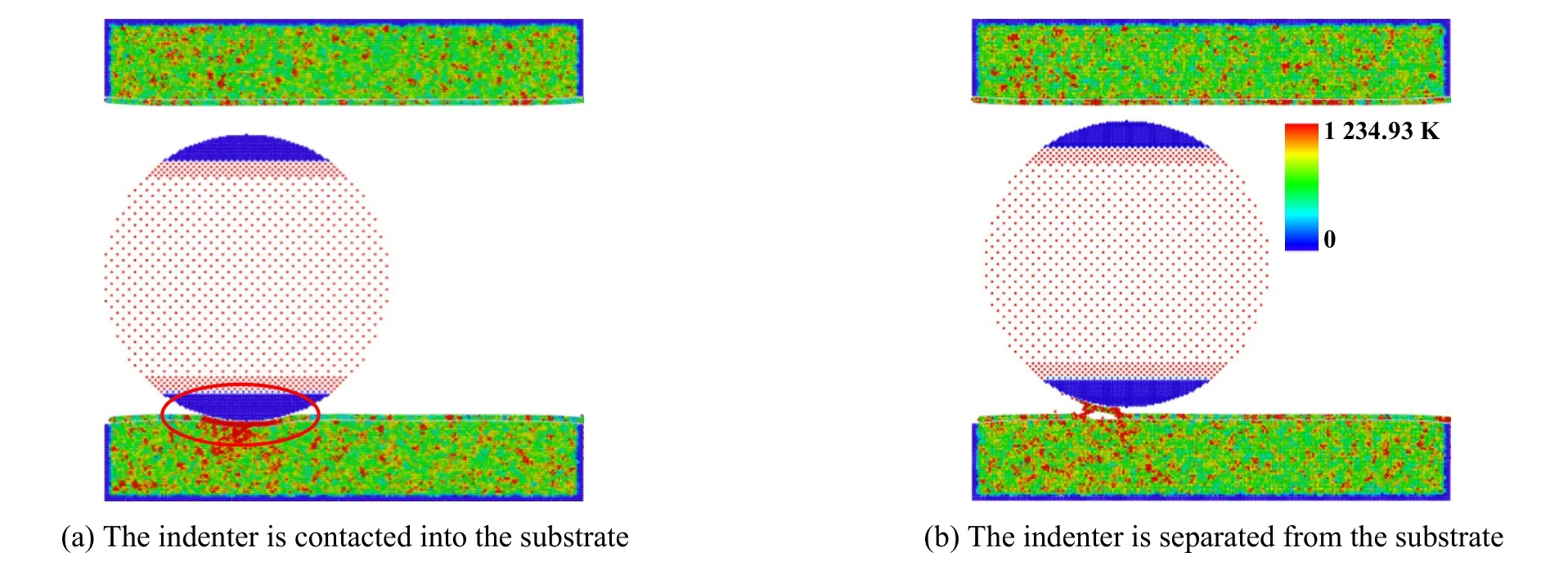

由图10可以看出,在100、150、300、400和500 K温度环境下,摩擦力虽然略有变化波动,但基本维持在7.47 nN左右,而当温度为600 K时,摩擦力急剧增大至9.975 nN,这说明在100~500 K温度范围内,空间温度对MoS2/Ag薄膜的摩擦性能影响很小,MoS2/Ag薄膜在此温度范围内均具有较好的减摩效果,这与Meng等[28]的研究结果一致.由图11可以看出,当环境温度为600 K时,MoS2膜出现了破裂,压头和基体之间直接接触,摩擦性能降低,这与文献[24,28]的研究结果一致.单层MoS2膜破裂后发生重叠,这意味着MoS2膜的抗压作用降低,对基体的保护作用随之下降,使其摩擦性能降低.图12为压头与基体碰撞过程中的温度分布图,其中1 234.93 K为金属Ag的熔点.由图12(a)可以看出,压头压入基体时,接触区域摩擦生热产生高温,局部高温使得基体的Ag部分发生熔化,MoS2膜与熔化的Ag之间产生较大的黏着作用力,同时,接触区域局部高温破坏了单层MoS2膜的结构,使得压头在分离阶段直接撕裂MoS2膜,如图12(b)所示.

Fig.10 Average friction forces of MoS2/Ag film under different temperature图10 不同温度下MoS2/Ag薄膜的平均摩擦力

3 结论

a.相较于纯Ag,MoS2/Ag薄膜表现出更为优异的摩擦性能,由于在Ag上附着了MoS2膜,摩擦力有较大的降低.MoS2膜的高比表面积和面外强度使得MoS2膜吸收了部分碰撞能量,提高了基体的载荷承载能力,减小了压头对基体的碰撞作用,从而赋予MoS2/Ag薄膜优异的摩擦学性能.

Fig.11 The shape of MoS2 film at 600 K图11 温度600 K时MoS2膜状态

Fig.12 Temperature distribution during collision separation of MoS2/Ag film图12 碰撞分离过程中MoS2/Ag薄膜的温度分布图

b.初始碰撞速度对纯Ag和MoS2/Ag薄膜摩擦性能均有较大影响,摩擦力均随着初始碰撞速度的增大而增大,较高的初始碰撞速度会引发更为剧烈的碰撞,初始碰撞速度的增大致使压头压入深度增加、压头接触的基体原子数增多、实际接触面积增加以及碰撞滑动摩擦力增加.

c.MoS2/Ag薄膜的摩擦力随着滑动速度的增加而增加,在较大的滑动速度下,剪切区的位错原子没有足够的时间重新排列,大量原子堆积在剪切区,增大了剪切区的原子密度,加剧了原子间的相互挤压和摩擦,进而增大摩擦力.

d.MoS2/Ag薄膜在100~500 K温度范围内表现出良好的摩擦性能,当环境温度为600 K时,MoS2膜在碰撞过程中由于接触区域局部温度过高而使其结构发生变化,出现破裂,导致摩擦性能降低.

e.MoS2/Ag薄膜具有良好的减摩性能,在实际的空间机构设计中可以考虑将MoS2/Ag薄膜引入到含间隙铰链机构的摩擦副中,通过磁控溅射技术在空间机构摩擦件表面先溅射Ag薄膜,再溅射MoS2薄膜,形成MoS2/Ag薄膜,改善空间机构的摩擦性能.