环境湿度对碳/铜滑动接触副载流摩擦学行为的影响

李含欣 ,季德惠 ,沈明学* ,肖叶龙 ,赵火平 ,刘新龙 ,熊光耀

(1.华东交通大学 轨道交通基础设施性能监测与保障国家重点实验室,江西 南昌 330013;2.华东交通大学 材料科学与工程学院,江西 南昌 330013)

弓网系统作为电力机车关键的受流部件,起着至关重要的作用,其稳定性和受流质量直接影响列车能否安全快速可靠运行[1].作为1个开放的摩擦学系统,受电弓碳滑板和接触网导线间的受流和摩擦特性受外界环境的干扰比较显著,复杂的运行环境将影响弓网的服役性能.特别是雨雾天时,空气中的水汽含量较高,对摩擦副散热和表面摩擦状况有很大影响[2].因此,系统研究不同环境湿度下弓网系统的载流摩擦行为,对改进其摩擦学性能具有重要的意义.

大量研究已证实,湿度会通过吸附和化学反应影响接触状态,进而影响摩擦副的摩擦学性能和磨损机理[3].当存在电流时,对摩擦行为的影响将变得更加复杂.近年来,关于干湿环境对载流磨损影响的研究较多,Shangguan等[4]通过喷雾的方式对铜合金在干湿条件下的摩擦磨损进行了研究,发现水的冷却和润滑作用使铜的磨损率和摩擦系数降低.Sun等[5]通过将纯铜浸泡在水中进行滚动的方式研究了载流摩擦学行为,指出通过裂纹进入到铜内部的毛细管力是提高水中载流摩擦系数的关键,揭示出接触表面可以发生摩擦化学氧化和电化学氧化两种反应机制.袁文征等[6]通过控制通入干、湿气流流量比的方法对不同湿度环境中钢/铜配副摩擦磨损性能研究,发现环境湿度的增加有利于改善摩擦副材料的宏观摩擦学性能.但关于特殊环境下受电弓滑板磨损行为的研究较少,松山晋作等[7]通过洒水的方式研究了弓网系统在雨天运行时的磨耗问题,发现通电时产生的焦耳热和电弧热使水汽化,从而产生了散热作用,减轻了磨损.王蒙[8]通过垂直喷水和浸泡的方式对潮湿条件下滑板摩擦磨损行为进行了研究,发现随着潮湿度的增加,碳滑板的磨损量呈现出先减小后增大的U型变化趋势.然而,这两者均是在雨水或是100%水环境中作出的结论,未对真实工况,即空气中相对湿度(RH)的影响进行研究.

本文中研究了在无电流和载流工况下,不同环境湿度对碳/铜滑动接触副摩擦学行为的影响,重点探讨了10%~80% RH环境下摩擦副的摩擦系数时变特性、载流工况下的累积电弧能量和平均接触电阻,以及不同工况下磨损形貌、铜颗粒存在形式和损伤机制,以期为低湿环境下改善弓网滑动电接触性能及提高受电弓滑板的使用寿命提供理论参考.

1 试验部分

1.1 试验设备及材料

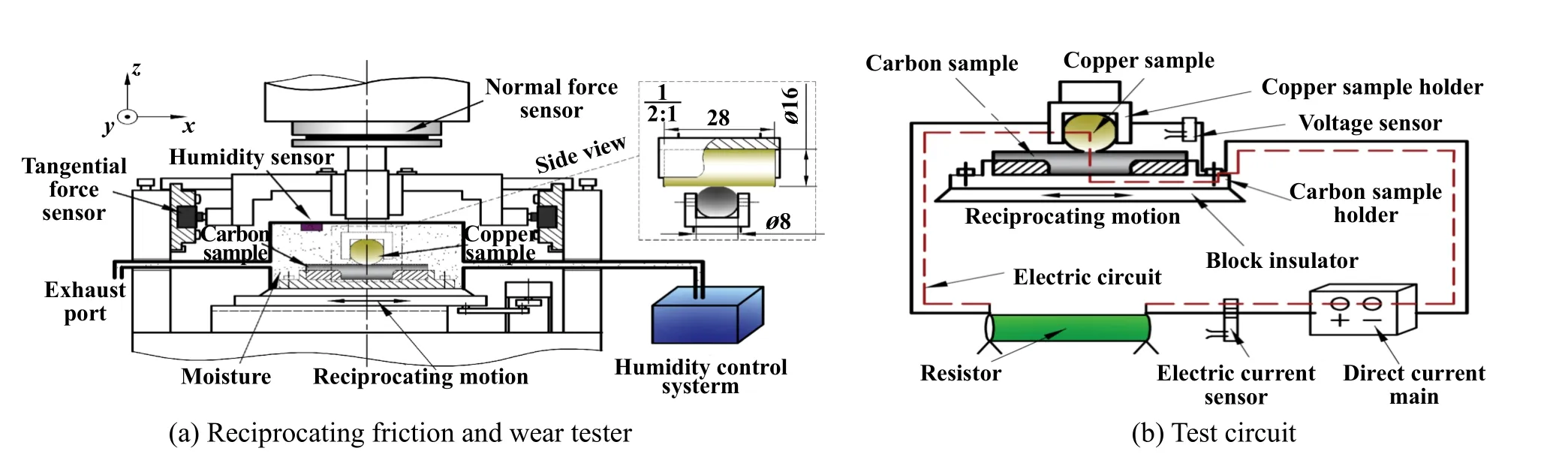

试验在多功能往复摩擦磨损试验仪(UMT-3,USA)上进行,加装湿度控制模块后其示意图如图1(a)所示.试验时,将上下试样置于半密封腔内,上试样保持静止,下试样作周期性往复滑动,二维力学传感器实时测量和记录摩擦力.将具有一定湿度的空气由湿度控制系统送至半密封腔内,使摩擦体系处于湿度连续可控的环境中,通过湿度传感器实时监测相对湿度.试验回路主要由直流电源、电阻、上试样铜棒和下试样碳棒组成,试验回路示意图如图1(b)所示.电流传感器和电压传感器实时记录电流和电压值,并通过数据采集系统自动采集.

Fig.1 (a) Schematic diagram of a reciprocating friction and wear tester and (b) Schematic diagram of test circuit图1 (a)往复式摩擦磨损试验机示意图和(b)试验回路示意图

试验所使用的上试样为直径12 mm,高28 mm的纯铜棒,摩擦配副下试样为直径10 mm,高15 mm的纯碳棒,其化学成分列于表1中.

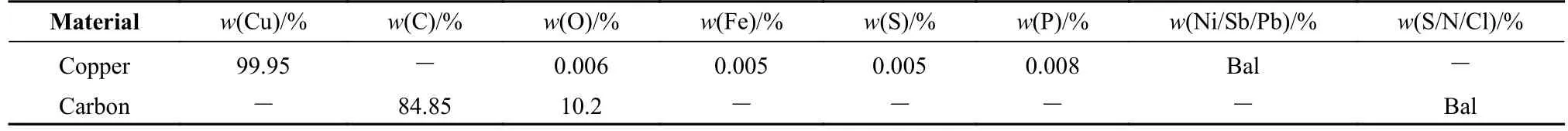

表1 上下试样化学组分(质量分数)Table 1 Chemical compositions of upper and lower samples (mass fraction)

1.2 试验过程及方法

试验开始前,使用已浸湿酒精的无纺布擦拭碳棒试样表面,并将铜棒试样置于无水乙醇中超声清洗5 min,随后冷风吹干.试验时相对湿度的控制采用饱和盐溶液法实现[9-10],分别可实现10%、35%、55%和80%的可控相对湿度(RH),误差为±3%.当半密封腔内的湿度达到试验要求时,在室温(25±3 ℃)下进行摩擦磨损试验.试验施加法向载荷(Fn)为4 N,滑动位移幅值(L)为6 mm,往复频率(f)为2 Hz,试验时间为5 000 s,电流分别为0和5 A.每次试验至少重复3次,以保证试验结果的可靠性.

试验结束后,通过扫描电子显微镜(SEM,HITACHI SU8010,Japan)、X射线能谱仪(EDS,X-flash 6 160,Bruker,USA)和拉曼光谱仪(Raman spectra,Thermo Scientific DXR2,USA)对碳棒和铜棒磨痕区域的微观形貌和分子结构进行观察分析,探讨不同湿度下碳/铜载流滑动接触副的损伤机制.

2 结果与分析

2.1 碳/铜摩擦副的摩擦系数

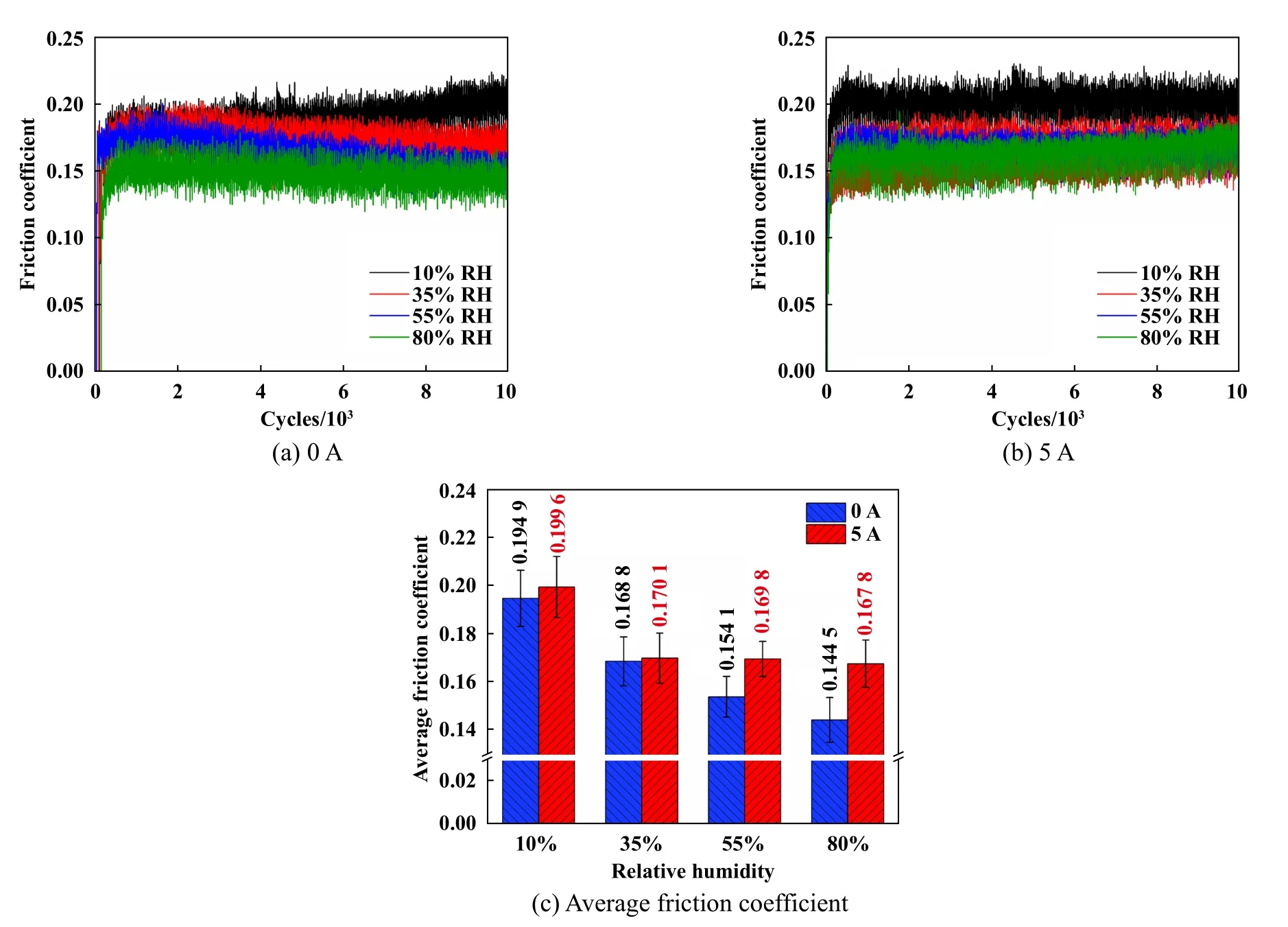

图2(a)和图2(b)所示为不同湿度下,电流为0和5 A时摩擦副的摩擦系数随循环周次的时变特性曲线.可以看出,同一相对湿度下,有无电流参与的摩擦系数均在500个循环周次后达到稳定,随后随循环周次的增加呈较平稳变化趋势,且载流工况下的摩擦系数变化更稳定,表明无电流工况下摩擦性能受环境湿度影响更大[11].图2(c)所示为摩擦副的平均摩擦系数随湿度增加的演变特征,无电流工况下,随着环境湿度的增加,平均摩擦系数单调降低,这是因为相对湿度的增加使空气中的水汽增多,部分水汽吸附在材料表面并聚集,在接触区域形成1层吸附水膜,起到一定的润滑作用[12],随着水汽继续增多,水膜的完整性逐步提高,减轻摩擦表面的磨损.同时,环境湿度的增加也增大了界面滑移,反应生成的氧化物磨屑同样具有润滑作用[13].载流工况下,10% RH时摩擦系数保持较高值,而湿度增至35% RH,继续增大湿度,平均摩擦系数无显著变化.这可能是由于载流工况下,相较于无电流的纯机械摩擦,在摩擦过程中增加了焦耳热[14],增加的热能使得摩擦表面水汽蒸发,破坏吸附水膜的完整性和连续性.随着水汽的逐步增多,水膜的完整性会略微提高.此时,载流摩擦过程主要受界面温度的影响,环境湿度的影响并不显著.

Fig.2 Friction coefficient under different relative humidity:(a) variation of the friction coefficient with cycle number under 0 A;(b) variation of the friction coefficient with cycle number under 5 A;(c) average friction coefficient图2 不同相对湿度下的摩擦系数:(a) 0 A下时变曲线;(b) 5 A下时变曲线;(c)电流为0和5 A时的平均摩擦系数

2.2 碳/铜摩擦副的累积电弧能量和接触电阻

弓网系统在电滑动接触过程中,接触表面的热量主要有摩擦热、焦耳热和电弧热[15].电弧能量通常作为衡量电弧热大小的1个重要指数,而电弧能量大小与其产生时接触副间的电压、电流及电弧持续的时间密切相关[16],整个试验过程中电弧产生的能量可用累积电弧能量来表示.通过数据采集系统采集电流和电压,累积电弧能量可由下式计算[17-18]得到.

其中:E代表累积电弧能量(kJ),I是回路电流(A),U是碳棒和铜棒之间的电压降(V),积分区间涵盖整个试验过程的持续时间.

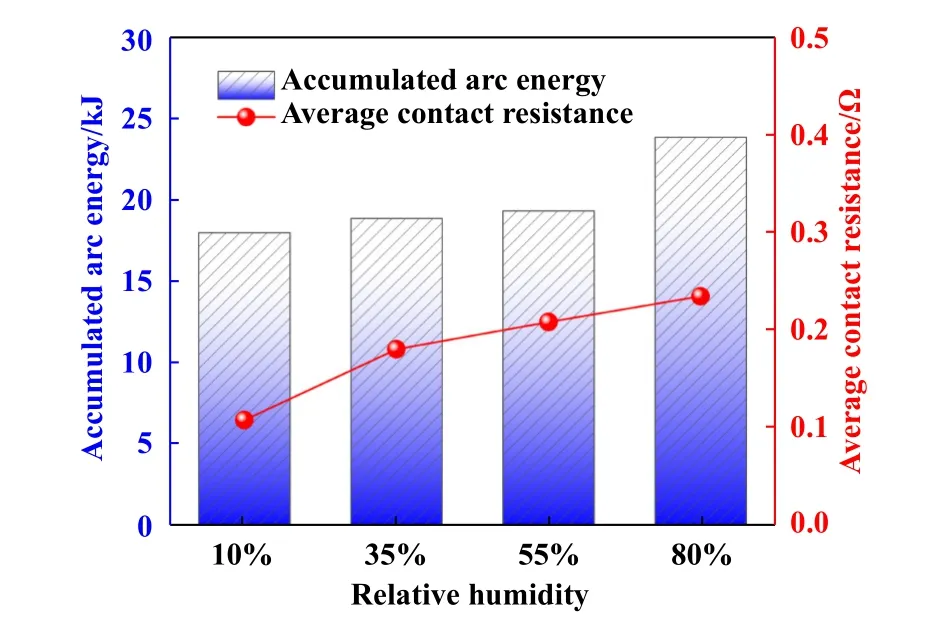

Fig.3 Accumulated arc energy and average contact resistance under different relative humidity conditions图3 不同相对湿度条件下的累积电弧能量及平均接触电阻

摩擦副在不同相对湿度下的累积电弧能量及平均接触电阻如图3所示,电弧累积放电能量和平均接触电阻与相对湿度均呈正相关性.湿度从10% RH增加到80% RH时,累积电弧能量随相对湿度的增加呈上升趋势,低中湿度时的增幅不大,但在高湿度下(80% RH)累积电弧能量为23.8 kJ,相比10% RH时的17.9 kJ增大了32.63%.由此说明在高相对湿度环境下,累积电弧能量显著增高.此现象和松山晋作的研究结果吻合[7],他们的研究指出洒水时接触表面发生电弧现象明显增多,因此,可以认为接触表面的水汽达到一定程度时(如80% RH),电弧发生次数增多,导致电弧能量升高.10% RH时,平均接触电阻最低,而湿度提高到35% RH以后,平均接触电阻的增幅随湿度增加有所降低.这主要因为水汽极少时无法形成吸附水膜,摩擦副之间的不完全接触易产生电流团聚,当水汽逐渐增多,水膜趋于完整时,吸附水膜可充当连接摩擦副电流传递的“水桥”,分散电流[19],接触电阻缓慢升高.水虽然是导体,但并没有提高摩擦副的导电能力[5],甚至水膜充当润滑膜时导电率降低[20].同时,在载流摩擦过程中,易产生导电能力差的氧化物[21],由此可知,湿度的增加对于材料的导电率是不利的,这也是导致累积电弧能量升高的原因之一.

2.3 碳棒磨损表面分析

图4示出了无电流和载流条件下,相对湿度分别为10%、35%、55%和80%时碳棒磨损表面的微观形貌.从图4(a)和图4(e)中可以看出,在低湿度(10% RH)环境下,无电流和载流两种工况下均有大量细小的磨屑附着在碳棒磨损表面,这是因为在水汽极少时,环境中的氧气会诱发接触表面氧化,从而易产生磨粒[12].图4(a)和图4(d)以及图4(e)和图4(h)中的插图示出了其对应的铜原子分布,可知,磨屑组分主要为铜颗粒,推测原因为滑动摩擦过程中存在配副金属材料的转移,即铜材料的转移(在下文中有详细讨论),在碳棒表面发生了黏着现象.根据图4中插图所示的铜原子分布数目情况,可对比分析无电流和载流两种工况下的铜原子占比,可知载流工况下该现象更为显著,表明载流会加剧黏着磨损.

在中高湿度(35%~80% RH)环境下,碳棒磨损表面的微观形貌在无电流和载流两种工况时出现较大的差异.无电流工况下,沿滑动方向的犁沟和磨屑随着相对湿度的增加逐渐减少,表面更加光滑[图4(b~d)].这主要是因为水膜逐步完整,润滑作用进一步增强,表明相对湿度的增加会减缓磨粒磨损和黏着磨损[6].而载流工况下,磨损表面有平行于滑动方向呈带状形式的黏着,且55% RH时带状黏着的占比最少.水汽是影响黏着磨损的1个关键因素[22],且在水汽和电流的共同作用下会诱发接触区域的氧化机制变化,在摩擦氧化的基础上增加电化学氧化反应,生成铜的氧化物附着在碳棒表面,而后在切向力的作用下,铜的氧化物沿相对滑动方向流动,最终在摩擦表面上形成了带状薄膜[23-24].可知,带状黏着的存在是黏着磨损和氧化磨损共同作用的结果.

以湿度为55% RH条件下载流碳棒磨损区域为例分析铜颗粒的存在形式,从图5(a)中可以看出碳棒表面分布有尺寸较大的颗粒物(3~8 μm).EDS分析可知,颗粒物主要为铜颗粒磨屑[图5(b)].进一步观察发现[图5(c)]在磨损表面有裂纹萌生,并分布剥落的碳片,部分铜颗粒在摩擦过程中堆积并被碳片包裹而形成磨屑[图5(d)],此外,磨损表面还有许多细小的铜颗粒直接嵌入碳材料表面参与磨损过程.

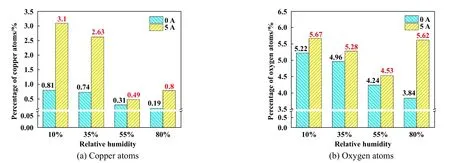

通过EDS能谱分析得到碳棒磨损表面铜原子和氧原子的数目百分比,如图6所示.可见铜原子和氧原子有相似的变化趋势,且在载流工况下的铜和氧原子数目均大于无电流时,表明载流工况下不仅会使黏着磨损加剧,氧化磨损也会加剧.从图6(a)知无电流工况下,铜原子数目百分比随着湿度的增加而单调减少,而载流工况下的铜原子数目百分比随着湿度的增加呈先下降后略微上升的趋势.表明载流工况下,摩擦副接触表面的黏着程度呈先减缓后略微增大的趋势,即相对湿度的增加会减缓黏着磨损,且55% RH时的黏着磨损最轻微.

从图6(b)知无电流工况下,氧原子数目百分比随着湿度的增加也呈单调减少的趋势,表明随着相对湿度的增加,摩擦过程中的摩擦副的氧化程度降低,氧化磨损减缓.而当电流介入后,氧原子数目百分比呈先逐步下降后上升的趋势.其中,低湿度(10% RH)条件下,由于无水膜形成,滑动过程中摩擦氧化程度较高,故无电流和载流工况下,氧化磨损均比较严重[25].而载流工况下氧原子数目百分比上升主要是因为高湿度(80% RH)环境下,水汽的大量增多使摩擦过程中电化学氧化反应加剧[5],氧化磨损加重.通过以上分析可知,促使80% RH时带状黏着增多[图4(h)]的主要原因是氧化磨损的加剧.表明在中高湿度环境下,载流摩擦过程中氧化磨损起主导作用,伴随黏着磨损.

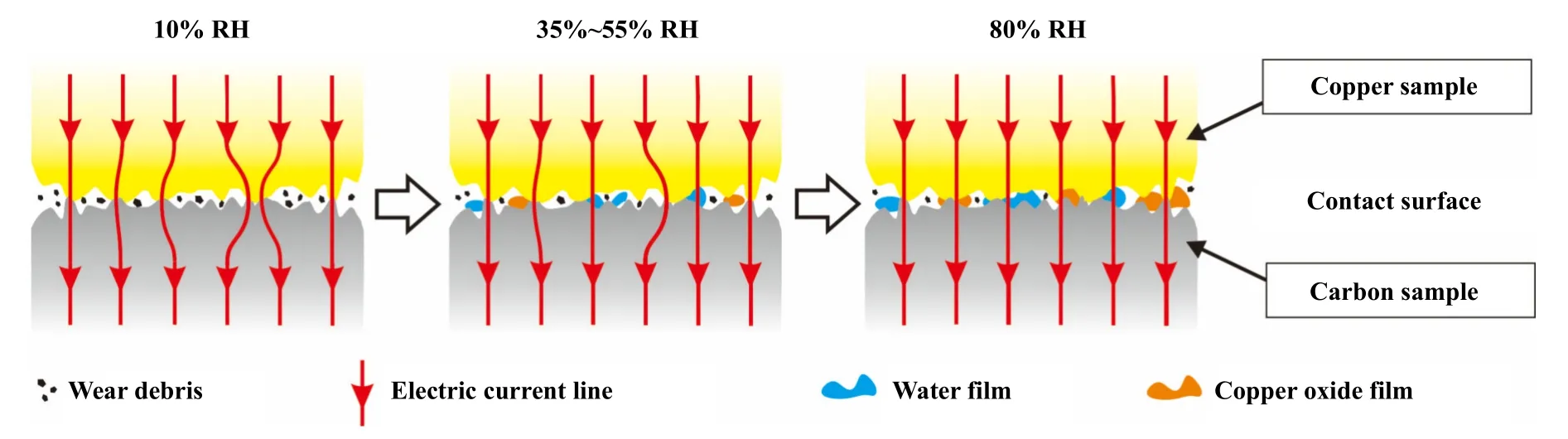

综上可知,环境湿度对载流摩擦机理变化的影响是1个较为复杂的过程.随着环境湿度的增加,碳/铜滑动接触载流摩擦磨损机理变化如图7所示.在低湿度(10% RH)环境下,水汽极少,有大量细小的铜颗粒和磨屑附着在磨损表面,主要的磨损机制是黏着磨损和磨粒磨损[26];中湿环境(35%~55% RH)下,水汽增多,在接触区域逐步形成不完整的吸附水膜,水膜充当润滑膜减轻了黏着磨损和磨粒磨损[6].同时,在电流作用下诱发了电化学氧化反应,水分子被电离出氢氧根离子和氧离子并引起材料表面氧化[27],此时磨损机制是轻微的黏着磨损、磨粒磨损和氧化磨损共同作用;高湿环境(80% RH)下,水汽继续增多使得水膜的完整性进一步提高,电化学氧化反应加剧[28],铜的氧化物所形成的带状薄膜趋于完整,此时主要的磨损机制是氧化磨损,并伴随黏着磨损.

Fig.4 SEM micrographs of the worn surfaces of carbon samples:(a) 10% RH-0 A;(b) 35% RH-0 A;(c) 55% RH-0 A;(d) 80%RH-0 A;(e) 10% RH-5 A;(f) 35% RH-5 A;(g) 55% RH-5 A;(h) 80% RH-5 A图4 碳棒磨损表面形貌的SEM照片:(a) 10% RH-0 A;(b) 35% RH-0 A;(c) 55% RH-0 A;(d) 80% RH-0 A;(e) 10% RH-5 A;(f) 35% RH-5 A;(g) 55% RH-5 A;(h) 80% RH-5 A

Fig.5 SEM micrographs and EDS spectra of the worn surfaces of carbon samples (55% RH-5 A)图5 碳棒磨损表面形貌的SEM照片和EDS能谱图(55% RH-5 A)

Fig.6 The copper and oxygen atom fraction on the worn surface of carbon rod under different relative humidity at non-current and current loading conditions图6 有无电流时不同相对湿度下碳棒磨损表面铜原子和氧原子数百分比

2.4 碳棒磨痕区域Raman光谱分析

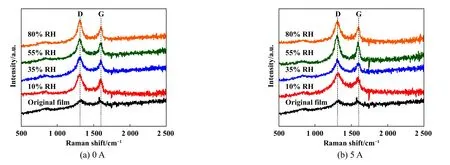

图8示出了有电流和无电流条件下,不同相对湿度所对应碳棒磨损表面的拉曼光谱.从图8中可知,D峰(缺陷石墨结构的典型特征)在1 310 cm-1处附近,G峰(sp2碳原子相对运动的特征)在1 600 cm-1处.对于每个样品所测结果中拉曼信号的D峰和G峰的强度比,即由Tuinstra和Koenig引入的R值(R=ID/IG[29])列于表2中.在一定程度上,R即D峰和G峰峰值强度比可以代表石墨化程度[30],且R值与石墨化程度成反比[31].

表2 有无电流时不同相对湿度下的R值Table 2 R values at different relative humidity with or without current

Fig.7 Schematic diagram of current-carrying friction and wear mechanism in environmental humidity.图7 随环境湿度变化,载流摩擦磨损机理示意图

Fig.8 Raman spectra of worn surface under different relative humidity under (a) 0 A and (b) 5 A图8 不同相对湿度下的拉曼光谱图:(a) 0 A;(b) 5 A

由图8和表2可以知道,未经磨损的碳棒表面D峰和G峰的峰值均比较低,且R值小于1 (0.84).而表中任意湿度条件下的R值均大于1,说明碳棒表面的石墨化程度经磨损后有所下降.无电流时,碳棒磨损表面的石墨化程度并无显著规律[图8(a)],当施加电流以后[图8(b)],R值有增大的趋势,其原因可能主要是载流摩擦过程中产生的摩擦热、焦耳热和电弧热提供的能量足够改变碳棒表面的分子结构,破坏了磨损表面的石墨化晶粒[32].R值随湿度的增加而增大,碳棒磨损表面的石墨化程度呈现降低趋势.另外,80% RH相比于其他湿度的R值均为最大值,表明无论电流是否存在,在高湿工况下,碳/铜滑动过程中碳棒表面的分子结构变化更加显著.

3 结论

a.载流工况下,平均摩擦系数高于无电流工况.具体地说,无电流工况下,平均摩擦系数随相对湿度的增高单调降低,但载流条件下高湿工况下的摩擦系数几乎不受环境湿度的影响.

b.铜颗粒在碳棒摩擦表面有多种存在形式,无电流工况下主要是大颗粒磨屑附着在磨损表面;载流工况下则主要是非常细小的铜颗粒直接嵌入磨损表面或者被剥落的碳片包裹粘附在磨损表面,且当湿度提高到35% RH以后,铜颗粒会发生电化学氧化反应形成带状的铜氧化物薄膜黏着在磨损表面.

c.环境湿度显著地影响着磨损表面的损伤行为.无电流工况下,碳棒上的黏着磨损和氧化磨损随相对湿度的增高逐步减缓;载流工况下,存在1个低黏着损伤的最佳湿度值,出现在55% RH附近.

d.累积电弧放电能量和平均接触电阻与相对湿度具有正相关性.因此,载流工况下,在高湿(80% RH)环境条件的电弧累积能量最高,此时碳棒磨损表面的分子结构变化最为显著,电弧热为改变分子结构提供了主要能量.这也是导致中高湿度下载流摩擦系数几乎不受环境湿度影响的主要原因.