不同含氧量环境下紫铜/黄铜电接触微动磨损性能研究

何莉萍 ,彭金方 ,蔡振兵* ,朱旻昊

(1.西南交通大学 材料先进技术教育部重点实验室 摩擦学研究所,四川 成都 610031;2.西南交通大学 牵引动力国家重点实验室,四川 成都 610031)

电接触是电气工程、电工技术和电信设备最重要的组成部分,为高效率能量输出提供了保证[1].电连接器由于受到外界环境和工作条件的影响,容易引起触点微动磨损、微动腐蚀和微动疲劳现象,导致电接触性能逐渐退化甚至功能失效[2],当下电接触部件的磨损问题已成为电接触材料可靠性、稳定性、精确性和使用寿命的瓶颈[3].

触头材料接触电阻是电连接器工作性能的诸多技术参数之一,接触电阻主要包含两部分,一是由于电流经过接触表面路径变窄发生收缩而产生的收缩电阻,二是接触面上膜层本身的膜电阻.铜具有良好的导电性和导热性,价格比银低廉且资源丰富,使铜基材料成为银基电接触材料的理想替代材料.但是铜及铜合金电接触材料在使用过程中易形成电导率很低的氧化膜,增大触头的接触电阻,试验结果证明,电接触失效是由于接触区产生致密的氧化层引起的[4],限制其在低压电器触头材料中的应用.应用环境的复杂性与特殊性使电接触磨损问题具有强烈的系统依赖性、不可移植性和过程时变特征,由此导致的磨损失效机理也迥然不同.影响触点材料微动磨损特性的因素主要包括微动幅值、微动频率、正压力、温度、湿度和环境气氛等[5].国内外学者在影响铜基材料接触电阻寿命和稳定性的基础因素如位移幅值、载荷、频率和电流等[6-9],环境因素如相对湿度和温度等[6-7,10]以及表面粗糙度和氧化处理[11-12]等方面取得了较为一致的研究成果.而在密封电连接器中,工作环境气氛可能通过两方面共同影响触头材料接触电阻.工作气氛对磨损程度的影响,主要表现为磨屑的堆积或者磨屑坑的产生,从而引起表面粗糙度的变化,使其闭合时接触点减少、接触面积缩小,导致收缩电阻增大.其次是气氛可能通过化学反应在触头材料上生成表面膜,从而影响接触电阻[13-15].Song等[16]的研究结果表明,氧化膜的生长与氧化分压大致呈线性规律.Toshihiro等[17]对Ag基触头在混有微量苯蒸气的氮氧混合气氛中开展电接触试验,结果表明,随着O2含量的增大,触头接触电阻逐渐减小.刘文轩等[18]对CuW50、CuW60、AgW60和Cu等四种触头开展了在O2、空气、N2和CO2等六种气氛中的电接触试验,O2中的接触电阻一般最大,空气次之,50%CO2+50%Ar最小.Liu等[19]研究了不同气氛环境下(空气、O2和N2)铜的电接触微动磨损性能,其结果完全不同:纯氧状态下反复出现间隙性断路,而在纯氮气环境中接触电阻值一直很低,在大气环境中的接触电阻居于二者之间.Grandin等[20]发现铜表面形成的摩擦膜由石墨和Cu2O组成,氧化物不一定有害,氧含量越高,接触电阻反而越低.对于铜基材料的氧化机理尚待进一步研究,有研究发现含氧量越高,接触电阻越高,也有研究发现不同的结论.目前的研究主要集中在环境中是否含氧,如果不含氧,接触电阻低,故认为氧是氧化反应的唯一主导因素.影响接触电阻的主要因素是表面产物,但是环境中的氧是引起表面产物差异的主导因素但非唯一因素,在其他试验条件一定的情况下,本研究中主要以大气中含氧量为参照,通过调节氛围中的含氧量定性对比分析,揭示基于电接触模式下含氧环境中影响铜电接触微动磨损的主导因素,进一步完善铜基材料的电接触氧化机理,为其在电接触领域的应用提供具有参考价值的理论指导.

1 试验部分

1.1 试验材料

本试验中选择典型的导电块状紫铜C11000 (质量分数:Cu 99.9%;P 0.011 6%;Fe 0.016%;Pb 0.001 9%;S 0.004 7%;Zn 0.021 6%;Sn 0.003 4%)作为摩擦材料,黄铜球C3604(质量分数:Cu 60.5%~63.5%;Fe 0.01%;Pb 0.08%;P 0.15%;Sn 0.005%;Bi 0.002%,其余为Zn)作为摩擦对偶,接触方式为球/面接触,试验参数:法向载荷Fn为4 N,微动幅值D为45 μm,微动频率f为2 Hz,循环次数N为104次,紫铜表面粗糙度Ra为2.61 μm,黄铜球表面粗糙度Ra为0.08 μm,触点电流I为20 mA,每次试验重复3次取平均值,用标准差作为误差,试验材料性能列于表1中.

表1 试验材料性能Table 1 Test material properties

1.2 试验测试方法

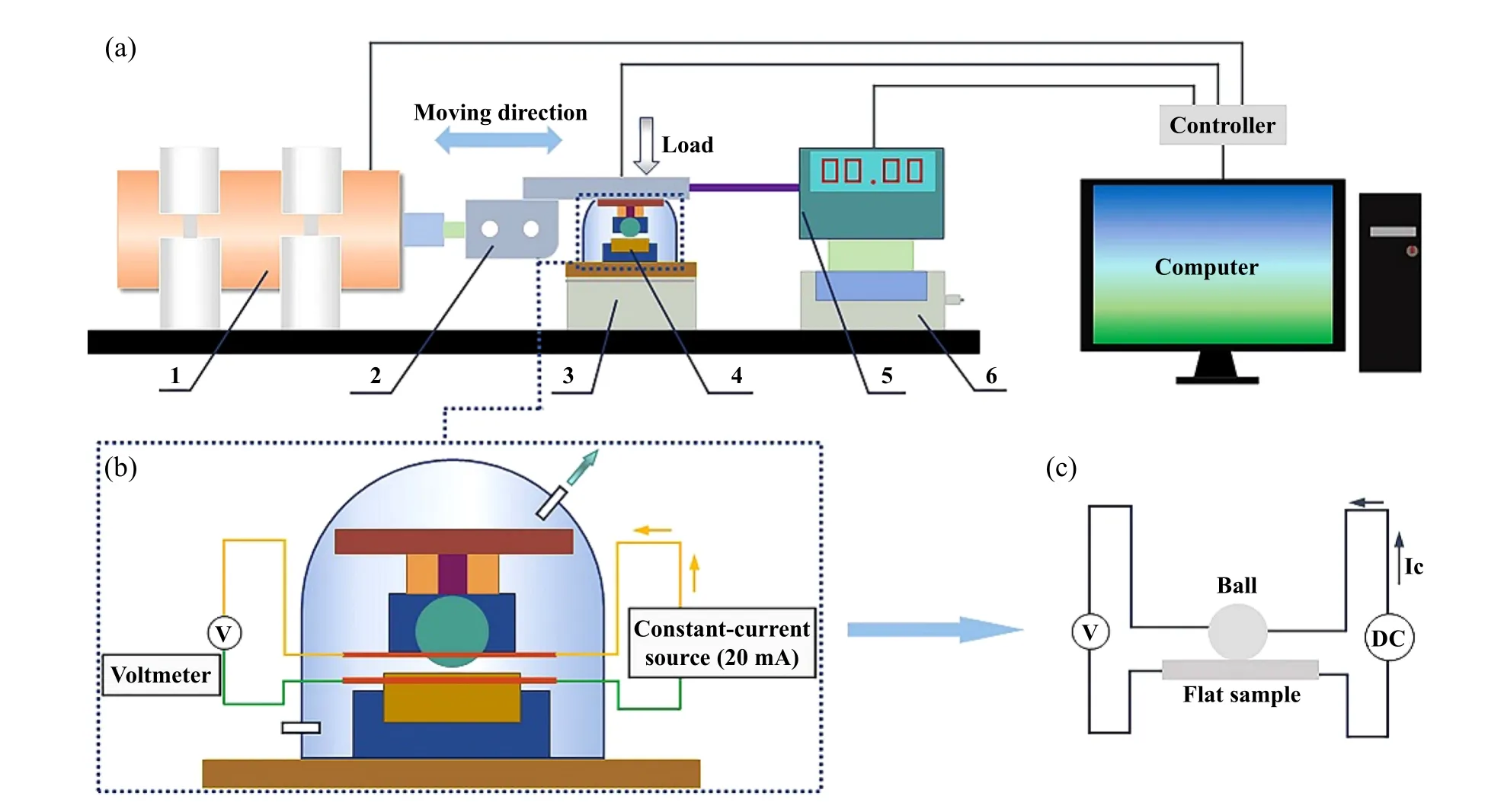

试验设备采用西南交通大学摩擦学研究所自制的电接触微动试验机和PC微机系统对整个试验进行数据采集(图1),气氛装置[图1(b)]通过调节气压阀来控制Ar/O2的流速进而保证试验氛围中10%O2和30%O2环境,20%O2采用的是大气环境,向另外两种氛围腔里通水蒸气保证与空气湿度一致(30% RH),环境温度为25 ℃,保证三种环境下恒温恒湿.接触电阻的测量采用经典的四线法接线方式[6,21][图1(c)],由于试验接触界面电压信号通常只有几毫伏,所以对电压进行100倍放大处理,电阻值通过欧姆定律计算得出.用光学显微镜(OM,型号:OLYMPUS-BX60M)、扫描电子显微(SEM,型号:FEI-Quanta200,美国)和白光干涉仪(型号:contour GT-X 3D)分别对磨痕的表面形貌、磨损体积以及磨损深度进行了测试和对比,并结合电子能谱(EDX)和电子探针(EPMA)分析表面的成分变化以进一步了解摩擦化学行为.

Fig.1 Schematic of the wear tes:(a) Schematic diagram of electrical contact fretting wear test device (1.piezoelectric ceramic actuator;2.upper fixture;3.force transducer;4.sample;5.displancement sensor;6.precision lead screw);(b) Atmosphere device;(c) Resistance measurement principle图1 试验示意图:(a)电接触微动磨损试验装置示意图(1.压电陶瓷驱动装置;2.上夹具;3.力传感器;4.样品;5.位移传感器;6.精密丝杠);(b)气氛装置;(c)四线接触法测量接触电压

2 结果与分析

2.1 微动磨损性能

摩擦力-位移(Ft-D)曲线和摩擦系数是微动过程中主要的动力学参数.Ft-D曲线可反映材料的微动运动状态,图2所示为不同含氧量下的Ft-D曲线,从图2中可以看出不同含氧量下的Ft-D曲线均为平行四边形,表明微动运行状态为完全滑移区[22].由文献[23]可知,微动过程中,材料的损伤可以通过摩擦耗散能(Ei)来表征.在Ft-D曲线图中,每个循环的耗散能等于该循环对应的Ft-D曲线所围面积.本文中通过Ft-D曲线(图2)计算了10th、100th、500th、1 000th、2 000th和5 000th循环对应的摩擦耗散能(表2),500th循环前,随着循环次数的增加三种不同含氧环境摩擦耗散能均线性递增,500th~5 000th循环,不同含氧量环境下的摩擦耗散能变化出现不同程度的波动,先下降再上升.在整个循环周期内,20%O2环境下的摩擦耗散能较其他两种条件下低,而10%O2环境下的摩擦耗散能高于其他两种情况.可以推测,20%O2条件下的损伤最轻,10%O2条件下的损伤最严重.

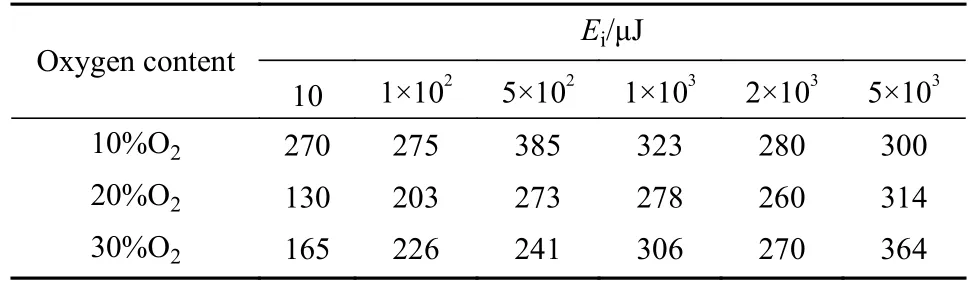

表2 不同含氧量环境中的摩擦耗散能Table 2 Friction dissipation energy in different oxygen content environment

Fig.2 Ft-D curve in different oxygen content environment图2 不同含氧量环境中的Ft-D曲线

铜在三种不同含氧量环境中的摩擦系数曲线如图3(a)所示,摩擦系数均经历4个阶段:(1) 1~100次循环,初始阶段,即表面膜的保护阶段,摩擦系数低;(2)100~1 000次循环,二体作用,爬升阶段,表面膜破裂,摩擦对偶之间为直接接触,接触表面发生黏着和咬合,摩擦系数迅速增大;(3) 1 000~2 000次循环,二体向三体过渡,下降阶段,铜氧化物颗粒不断生成和剥落,形成第三体层,起到固体润滑的作用,摩擦系数下降[22];(4) 2 000~10 000次循环,稳定阶段,磨屑不断产生和压碎,但是产生和溢出达到动态平衡,摩擦系数变化不大.可以看出环境中10%O2、20%O2和30%O2时摩擦系数稳定值分别是0.77、0.71和0.80.爬升阶段10%O2环境下摩擦系数高可能因为含氧量低,表面生成氧化物少,紫铜与黄铜基本完全处于二体接触,两者属于较软金属,黏着和塑性变形严重.

采用白光干涉仪测量了磨痕的表面粗糙度,并计算了磨损体积,如图3(b)所示,样品初始表面粗糙度为2.61 μm,在不同含氧量环境中磨损后磨痕的表面粗糙度不同,10%O2、20%O2和30%O2环境下磨痕的表面粗糙度依次为3.22、2.20和 3.09 μm,而铜在10%O2环境中磨损体积最大,20%O2环境中磨损体积最小,30%O2环境中磨损体积居于两者之间,磨损体积与摩擦耗散能的结果一致.

Fig.3 Friction coefficient,wear volume and surface roughness under different oxygen content图3 不同含氧量下的摩擦系数、磨损体积及表面粗糙度

2.2 电接触性能

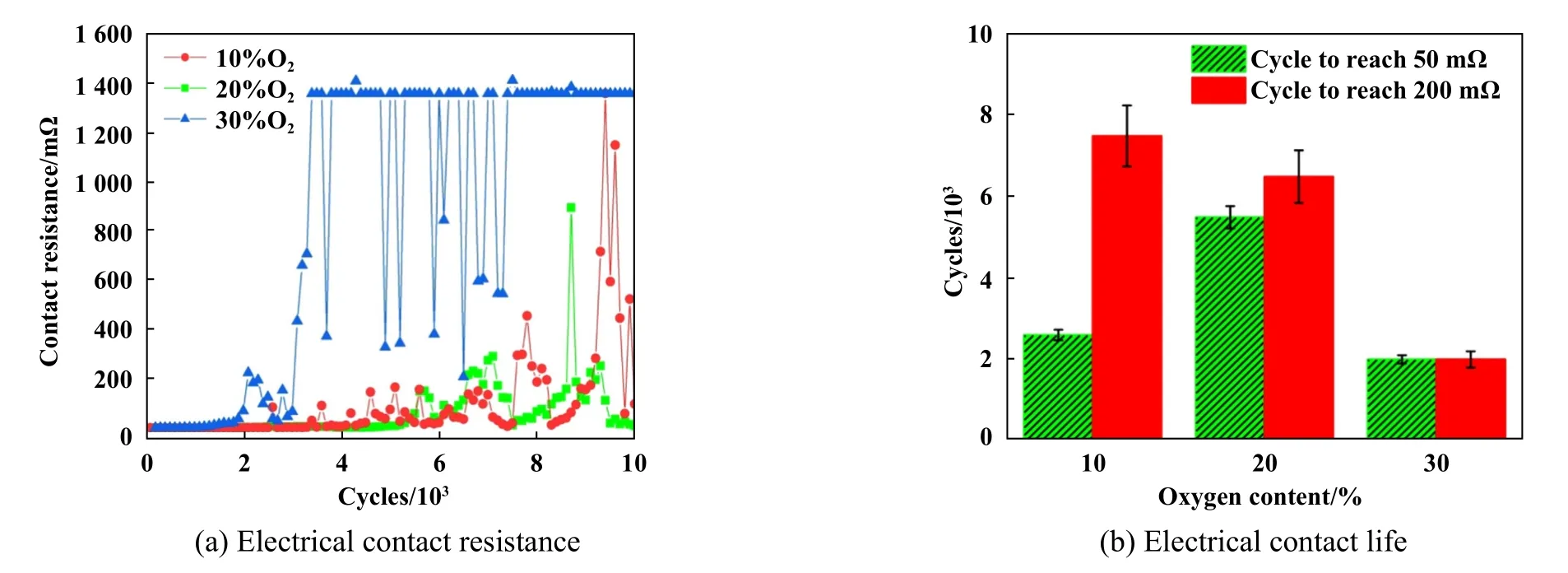

图4(a)所示为环境中不同含氧量的接触电阻值对比图,处于10%O2环境时,接触电阻值在7 500次循环前有较小的波动,但未超过200 mΩ,7 500次循环后开始爬升,9 400次达到最大值1 360 mΩ.处于20%O2环境时,5 500次循环前接触电阻均保持较低水平,7 100次循环后逐步下降,8 700次后接触电阻上升到最大值900 mΩ.处于30%O2环境时,接触电阻值在2 000次循环后开始上升到260 mΩ,然后逐渐下降,3 000次循环时接触电阻值陡然上升到1 360 mΩ,随着循环次数增加接触电阻一直居高不下,维持在1 360 mΩ.可以看出不同含氧量环境下,接触电阻的变化规律不一样,10%O2的条件下,接触电阻前期波动不大,后期有较大波动,而20%O2条件下,接触电阻峰值和波动较10%O2时小,30%O2环境中接触电阻很快到达稳定峰值.一般常用电接触寿命来评价电接触性能,而电接触寿命即到达允许最大接触电阻值(Rmax)的时间(本试验中用循环次数).首先给接触电阻设置门槛值,即允许的最大接触电阻,如果设置为50 mΩ,则10%O2、20%O2和30%O2环境时对应的寿命分别是2 600、5 500和2 000.如果门槛值为200 mΩ,则10%O2、20%O2和30%O2时对应的寿命分别是7 500、6 500和2 000[见图4(b)].在10 000次循环内,10%O2、20%O2和30%O2时对应的Rmax分别是1 360、900和1 360 mΩ.无论从电接触寿命还是接触电阻峰值评价,电接触性能20%O2时最优,10%O2时次之,30%O2时最差.

Fig.4 Contact resistance and electrical contact life under different test conditions图4 不同试验条件下的接触电阻和电接触寿命

3 讨论

3.1 磨痕形貌分析

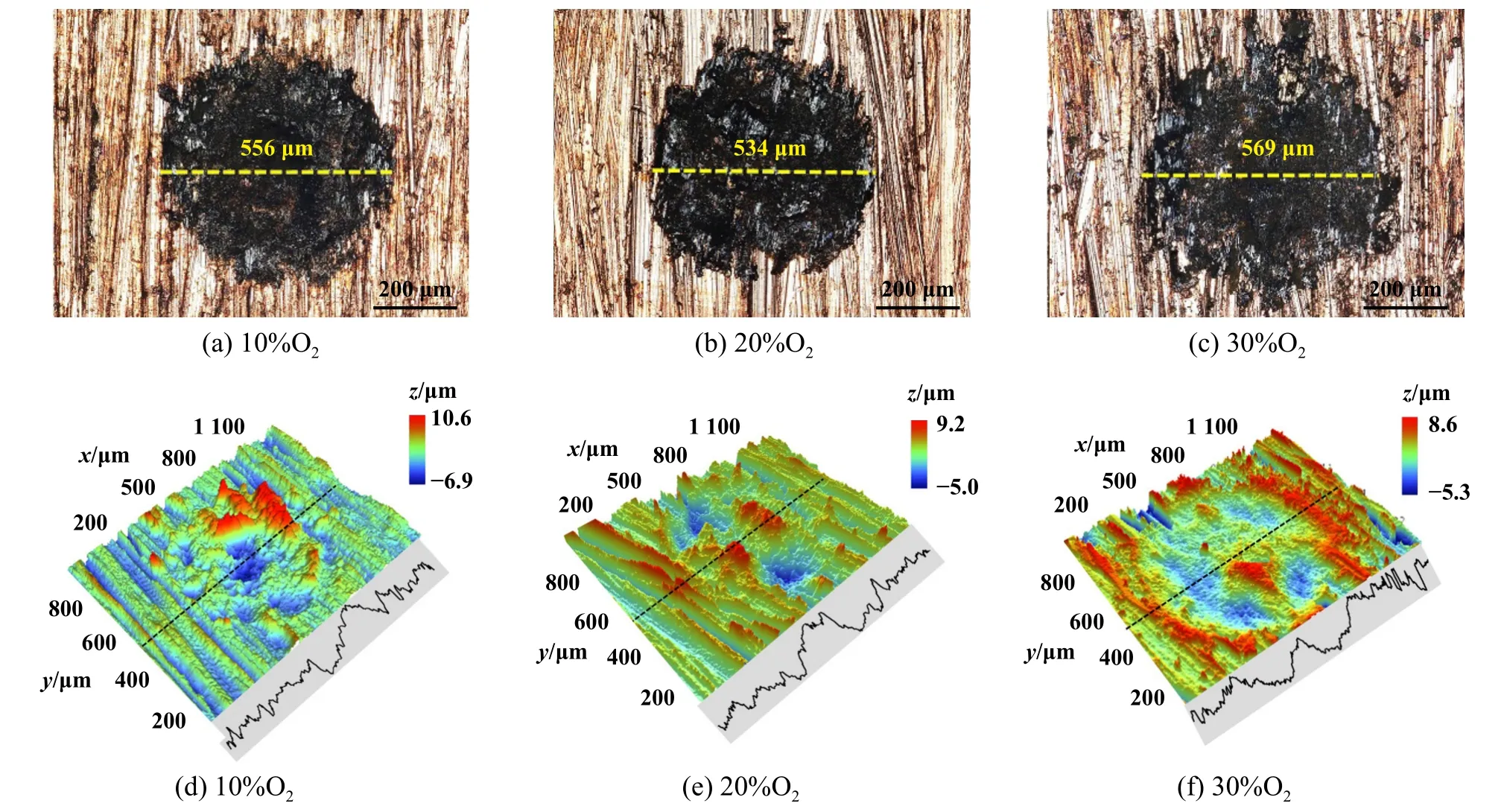

图5为不同试验条件下的磨损中心区域光学显微镜图和白光干涉图,从光镜图可以看出,三种条件下的磨痕都呈圆形且颜色较黑,可能跟磨痕表面发生了较严重的氧化反应有关,20%O2环境下的磨痕直径最小,30%O2环境下的磨痕直径最大[图5(a~c)].白光干涉结果包括了三维形貌图和磨损深度曲线[图5(d~f)],10%O2环境下的磨坑和边缘堆积严重,20%O2环境下的磨痕心部有部分堆积,能一定程度上保护基体不受磨损,30%O2环境下由于磨损面积更大,磨屑更容易挤出,但是磨损深度也较大,呈现典型的W型.

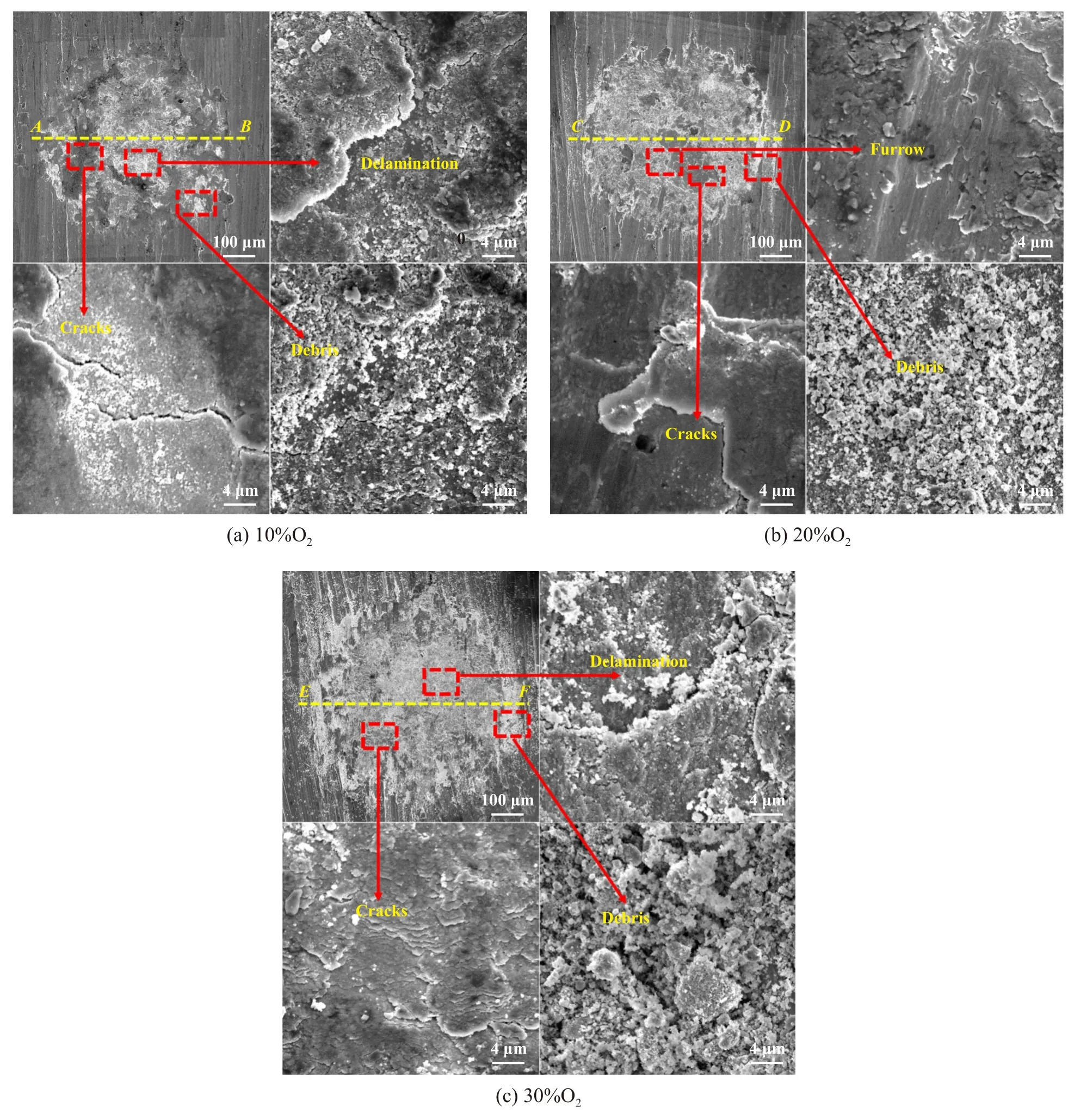

图6(a)为10%O2环境中磨痕的SEM形貌图,可以看到中心区域有很厚的剥层,大块的剥层脱落后可见较大的磨损裂纹,说明损伤严重,而磨痕边缘处溢出的磨屑颗粒尺寸较小,松散地覆盖在表面.20%O2环境下磨痕心部有犁沟存在,磨痕中心也可见明显的裂纹,磨屑颗粒均匀分布在周围[图6(b)].在30%O2的环境中剥层现象更明显,但未发现裂纹,取而代之的是沉积,磨屑呈较大颗粒或者团聚体并黏着在周围[图6(c)],颗粒尺寸明显大于另外两种含氧量环境中,大块颗粒和剥落导致较大的接触电阻和波动[24].大颗粒块状疏松覆盖在基体表面,可能与生成较多的铜氧化物有关,铜表面氧化层的外部是由晶粒细小的CuO组成,内部则为Cu2O,其晶粒为粗大组织且疏松,铜被氧化成Cu2O或CuO时产生较大的体积变化,氧化层在生长过程中势必承受一定的压缩应力,可能引起氧化层破裂[25].接触表面的氧化颗粒在磨损初期导致磨粒磨损,接触电阻随之增大,但磨损后期影响不明显[7].磨损后期主要是氧化物的影响,氧化物黏着和团聚导致接触副的接触电阻增大甚至电流断路[6-7],因此从磨损形貌的SEM照片可以看出磨损产物的形状和尺寸可能是引起接触电阻不同的重要因素,团聚越严重,磨屑和氧化物尺寸越大,可能导致接触电阻变大,另外从形貌图可看出磨损机制主要为剥落、氧化和黏着.

Fig.5 Micrographs of wear scars under different oxygen content图5 不同含氧量环境下的磨痕形貌图

Fig.6 SEM micrographs of wear scars in different area图6 磨痕不同区域微观形貌

3.2 磨痕成分分析

本文中对三种状态下的磨痕用EPMA进行元素的线扫描,扫描位置分别为图6中AB、CD和EF线段,同时对图6中的磨痕全貌进行EDS线扫描,结果见图7,主要了解Cu、O和Zn元素相对于基体含量的分布情况.从线扫描结果[图7(a~c)]可以看出,三种状态下Cu元素强度曲线呈现边缘(未磨损区)高和中间(磨损区)低的现象,说明磨痕表面较基体表面Cu元素相对含量均有不同程度的减少,而与之相反的是O元素和Zn元素强度曲线呈现边缘(未磨损区)低、中间(磨损区)高的现象,说明磨痕位置O元素相对含量增加,证明磨损过程中的氧化比在空气中自然氧化更严重,Zn元素是从对偶球黄铜球上转移过来的,说明在试验中摩擦对偶黄铜球也发生了一定程度的磨损,磨痕区域内是两者的磨屑和氧化混合物.EDS可以定量分析三种元素原子百分比[图7(d)],10%O2、20%O2和30%O2三种环境下Cu原子含量分别为53%、54%和50.9%,O原子含量32.3%、30.8%和35.7%,O原子含量高说明氧化严重,Cu原子含量高低决定导电性能,Zn原子含量差别不大.从成分分析看出,材料转移也是其磨损机制之一,30%O2环境下氧化最严重,20%O2环境下氧化最轻.

Fig.7 EPMA and EDS results of wear scar图7 磨痕的EPMA线扫和EDS结果

3.3 环境中含氧量不同对铜接触电阻的影响

微动形成的金属氧化物的性能极大地影响微动损伤的程度和微动的动力特性.由微动作用产生的氧化物碎屑将增大摩擦系数,并通过研磨作用增大表面损伤[1],氧化膜是干摩擦状态中常见的润滑膜[26],摩擦热的软化和氧化物的产生起到减磨润滑的作用[27].根据Rabinowicz和Quinn氧化磨损模型[28],环境中含氧量越低,磨损率越高,说明氧化物具有减磨润滑的作用.铜具有在氧气中易氧化的性质,氧化磨损是其主要的磨损机制,在三种不同含氧量的环境中,10%O2环境中磨损最严重,30%O2最轻,20%O2居中.由于磨损和氧化同时进行,磨损产生更多的磨屑又会加剧氧化,更多的氧化物增大接触电阻.当接触表面有氧化膜存在时,根据接触电阻Rt=Rs+Rf(Rt为总接触电阻,Rs为收缩电阻,Rf为膜电阻),本试验中收缩电阻的影响可以忽略不计,主要考虑膜电阻的影响.

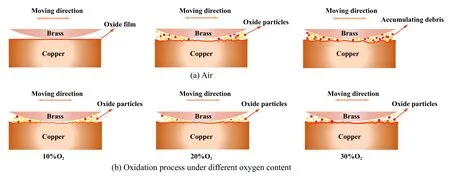

根据Liu等[19]的研究结果,铜在无氧、空气和纯氧三种气氛环境中,电接触性能主要受氧化膜的影响,氧气越充足的环境中氧化现象越严重,电接触性能越差,因此无氧环境电接触性能最好,纯氧环境电接触性能最差.但是电连接器的工作环境很难做到完全密封的真空环境,本文中以空气中20%O2为参照,对比环境中含氧量低于和高于此含量,发现氧化程度并非完全取决于环境中含氧量,还跟磨损程度有关系,磨损严重将会产生更多的磨屑,磨屑容易被氧化.因为10%O2环境下磨损最严重,在磨损和氧化的共同作用下,其氧化程度反而比20%O2环境下严重,说明接触电阻与环境中含氧量呈非线性关系,是环境中含氧量和磨损程度耦合的结果,但是具体耦合的公式或者趋势还有待进一步研究确定.磨损和氧化过程示意图如图8所示,在大气中,随着磨损时间的增加,氧化加剧,两接触界面之间的第三体既有磨屑层也有氧化颗粒和金属氧化层[图8(a)].而在不同含氧量环境中,氧化和磨损的规律略微有些不同,同样的磨损时间,10%O2环境中,由于磨损较为严重,产生的磨屑较20%O2和30%O2环境中多,磨屑反复碾压升温,更容易被氧化,虽然O2含量较低,但是单位体积内被氧化的磨屑数量较20%O2多,30%O2环境下由于具有更充足的O2,氧化现象最严重,故20%O2环境下接触电阻最低[图8(b)].

Fig.8 Schematic diagram of the formation process of surface products in the contact area during fretting图8 微动过程中接触区表面产物形成过程示意图

4 结论

本文中对比了铜在三种不同含氧量的环境中滑移区的电接触微动磨损试验后发现:

a.10%O2微动磨损性能最差,电接触性能介于20%O2和30%O2之间,20%O2环境中电接触性能和微动磨损性能最好,30%O2环境中电接触性能最差,微动磨损性能介于其他两种环境之间.

b.30%O2环境中氧化最严重,导致接触电阻较高,而10%O2环境中磨损最严重,产生更多的磨屑,加剧了氧化行为,故10%O2环境中铜的接触电阻高于20%O2环境,说明接触电阻与环境中含氧量呈非线性关系,还与磨损程度相关.氧气只是一种氧化介质,环境中含氧量和磨损产生的磨屑共同主导电接触性能.

c.不同含氧量环境中均发生了不同程度的氧化和剥落以及摩擦对偶材料的转移,因此三种状态下的主要磨损机制为氧化、黏着(转移)和剥落.