无动力拖挂车平衡支撑装置的设计分析

杜灿谊,钟慧多, ,谭 亮,龚永康,李 雯

(1.广东技术师范大学,广东 广州 510665;2.广东省岭南工商第一技师学院,广东 广州 510800)

0 引言

任何车辆的车体与地面一般采用软连接的方式,通过悬架系统与轮胎接触地面达到在行驶时减震和适应各种路况的目的.然而,当车辆停放以及人们在车内进行活动,软连接无法起到稳定支撑,防止车辆晃动的作用,对车辆造成一定的损坏,此时需要平衡支撑装置将“软连接”转换为“硬连接”.车辆的平衡支撑装置一般加装在拖挂车车体主要承重结构上,工作时,提供水平、平稳的使用环境,同时减轻车体结构、悬架和轮胎的负荷;停止工作时,能够收回且不影响原拖挂车底盘的通过性.

中小型无动力拖挂车(如:多功能全挂式房车)车内安装设备质量大,长时间高负载停放时易出现悬架弹簧钢板变型,使用者在车内活动或其他原因等造成车辆晃动降低整车结构性能等情况.为改善上述问题,本文设计了一套新型的中小型无动力拖挂车平衡支撑装置.

1 总体方案

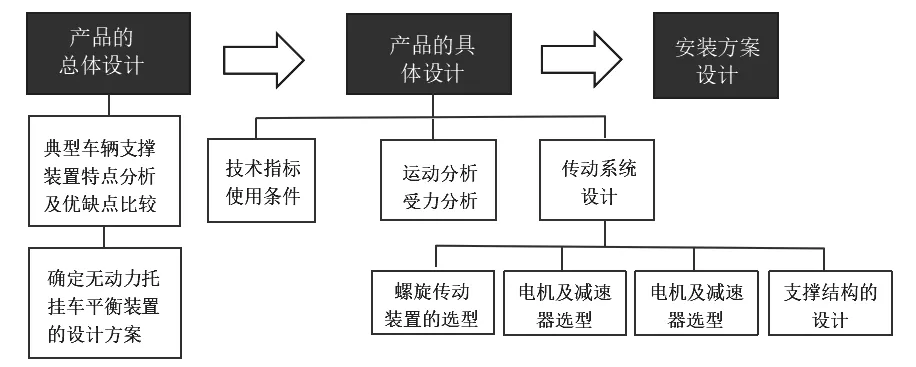

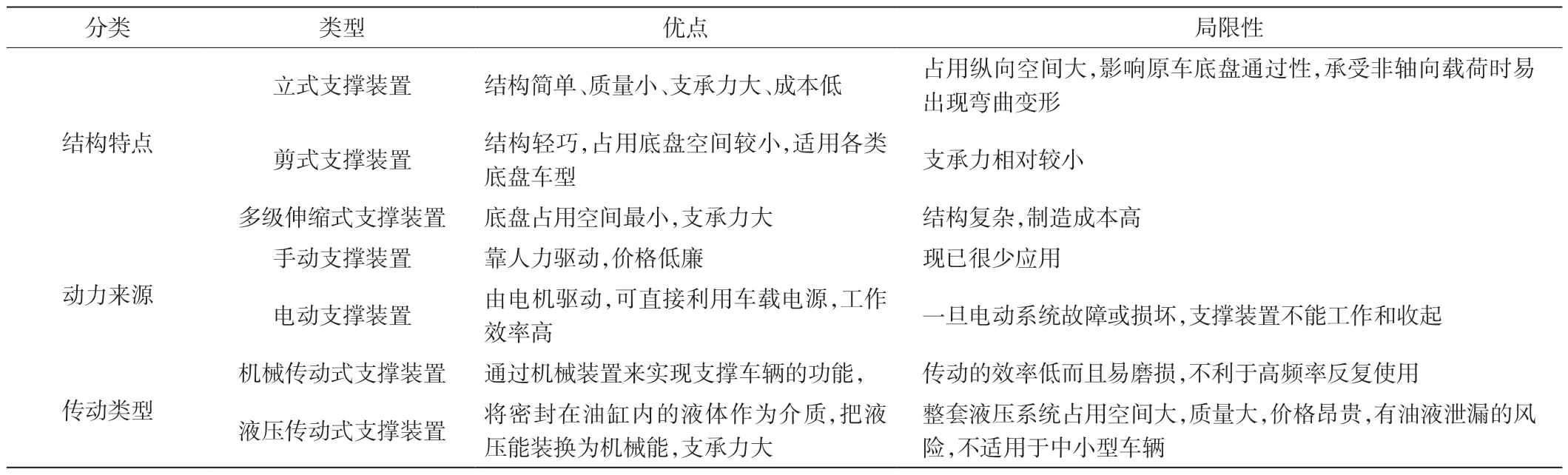

平衡支撑装置的类型众多,在综合比较各种现有车辆平衡支撑装置的基础上,如表1所示,确定中小型无动力拖挂车平衡支撑装置的设计方案—包括平衡支撑装置的总体结构、技术指标和使用条件分析、运动分析与受力分析、关键部件的选型、安装方案,并增加电动/手动切换的设计思路,同时讨论了平衡支撑装置的电子控制方案,保证有效地实现其功能.具体设计方案如图1所示.

图1 总体设计方案

表1 平衡装置的类型及结构特点

2 无动力拖挂车平衡支撑装置的分析与优化设计

2.1 主要技术指标

车辆的平衡支撑装置作为车辆的辅助支撑使用,使用过程中无需把车辆完全撑起就能够稳定车身,但其使用频率不高,无需很大的支撑力,采用机械式传动即可满足使用条件.就目前拖挂车使用现状而言,非单纯货运的拖挂车一般采用中小型拖挂车底盘,其特点是最大总质量不超过5吨,底盘离地间隙较小(约为25mm),因此,宜采用结构简单,系统质量小,占用底盘空间小的,适用范围广的电动机械剪式车辆平衡支撑装置[1].

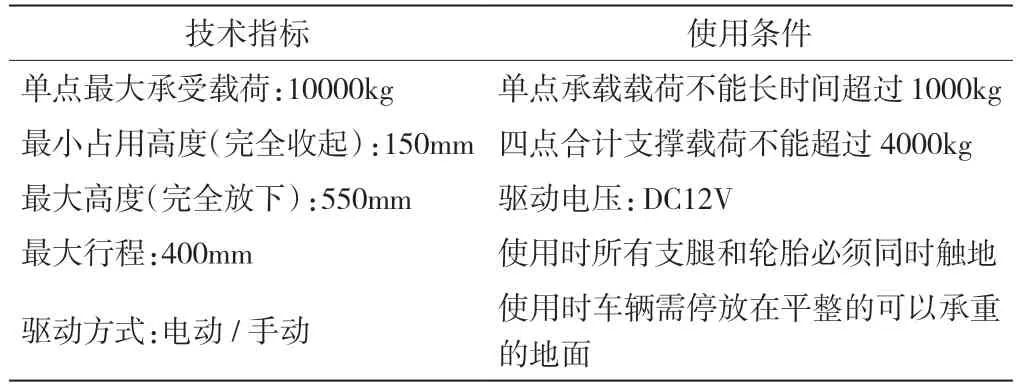

考虑到当动力系统有故障时会出现支撑装置不能升降的情况,本次设计增加故障应急方案,设计手动切换装置,在故障发生时可手动升降,打破单纯电力驱动的局限性.根据中小型拖挂车的最大质量以及平衡支撑装置的普遍适用性,平衡支撑装置的技术指标和使用条件如表2所示.

表2 主要技术指标和使用条件

2.2 平衡支撑装置的运动分析与受力分析

(1)运动模型建立

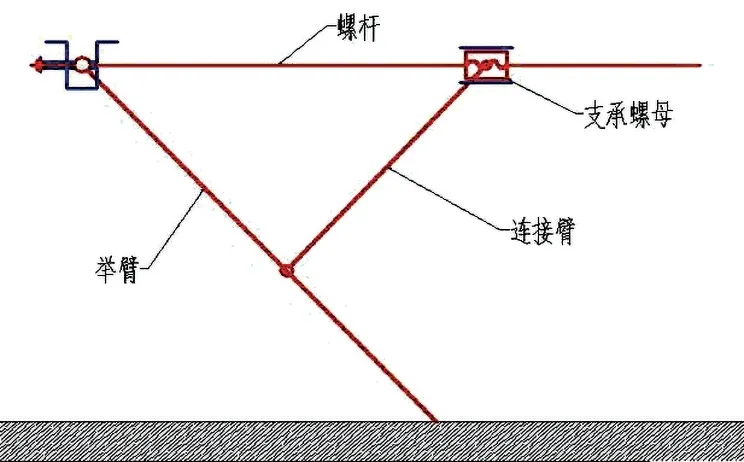

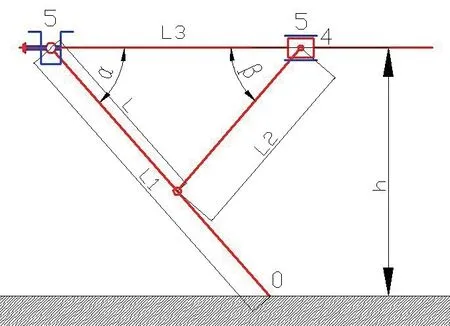

根据平衡支撑装置实际运动情况可知,螺杆的旋转运动副一端为铰接副,另一端为移动副,连接臂与举臂之间为铰接副连接,如图2所示.当电动机带动螺杆转动或手动使螺杆转动时,支承螺母相对于螺杆作水平运动带动连接臂摆动,令举臂上升或下降.当支承螺母向铰接端水平运动,带动举臂下降;当支承螺母远离铰接端水平运动,带动举臂收起.螺杆及举臂与拖挂车底盘连接[2].由此可建立机构运动分析模型图,如图3所示.

图2 运动机构模型

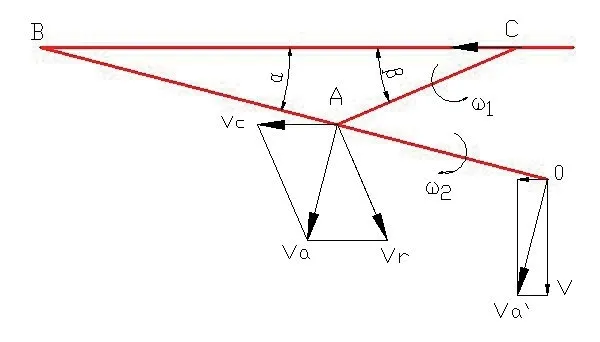

由图3可知,设机构中各饺接点分别为A、B、C,支撑臂与地面接触点为O;支撑臂和连接臂与螺杆的夹角分别为α、β,根据平衡支撑装置实际运动情况可知C点是支承螺母的水平移动,设速度为Vα;支撑臂与连接臂饺接点A,绝对速度为VC,相对点C速度为Vr,牵连速度与点C速度相同;点O的瞬时速度为,其垂直分速度则为支撑装置实际举升速度。利用几何关系可知O点与A点角速度相同,因此主要分析A点、C点运动速度即可,其公式如下所示(注:螺杆转数n与螺距p).

图3 运动分析模型

C点的移动为螺杆旋转运动转化为螺母的直线运动,由螺杆转数n与螺距p,可求C点的速度:

由速度合成定理可知,动点A在某瞬时的绝对速度等于它在该瞬时的牵连速度与相对速度的矢量和,即:

由几何关系可知,O点的瞬时速度,则支撑装置实际举升速度V为:

支撑装置实际运动时,螺杆转数很低,假设螺杆匀速转动,则VC是匀速运动;但另一方面,Vr随支撑装置的运动而变化,由几何关系可知,点A与点O同在举臂上,具有相同的角速度,因此,点A的运动、点O的瞬时速度VA是速度随举臂下摆而逐渐减小的变速运动.由公式(3)可知,可知支撑装置实际举升速度V随支撑装置的举升高度增加逐渐减小.

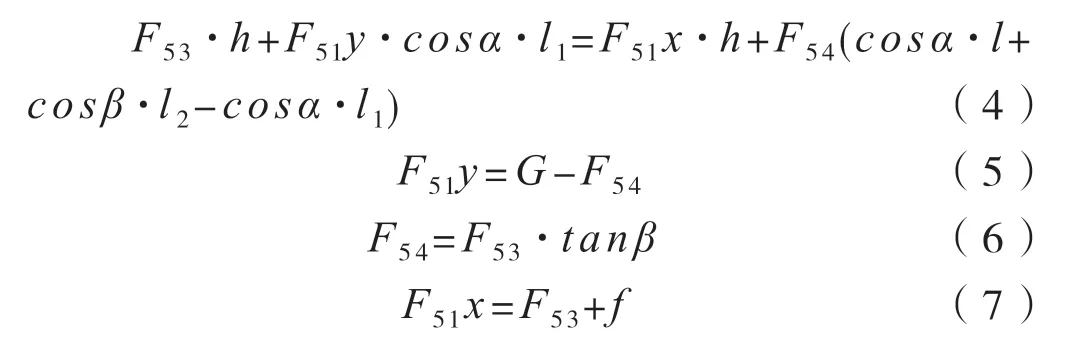

(2)受力模型建立

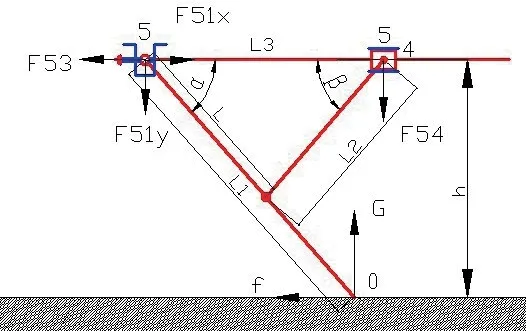

将平衡支撑装置机械结构简化,作出结构如图4所示.

图4 平衡装置受力模型

各主要部件受力分析,其中,举臂、连接臂、螺杆、支承螺母,均不计自重.

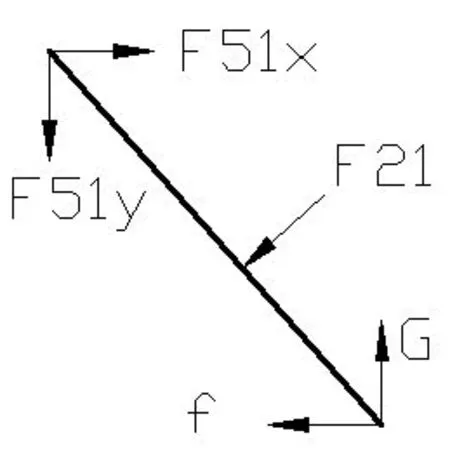

1)对举臂1的受力分析

举臂1与车架铰接,该点受力方向未知,设该点受水平与垂直两方向的力分别为F51x,F51y;举臂同时与连接臂2铰接,因连接臂2是二力杆,所以举臂1受连接臂2的力F21,方向沿连接臂2;举臂1在O点处受地面对它的反作用力,这个力就是平衡支撑装置的支撑力,设为G,同时受地面的摩擦力f,方向未知,与举臂1的运动有关.支撑装置静止时f方向如图5中所示.

图5 举臂受力图

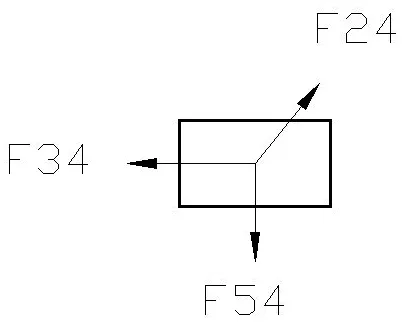

2)对支承螺母的受力分析

支撑螺母4受到来自车架5的压力F54,方向竖直向下;支承螺母4与连接臂2铰接,受沿连接臂方向的支撑力F24;由于与螺杆之间有螺纹连接,受到螺杆拉力F34;只要支撑装置与地面接触,对车架提供支撑力,F24、F34的方向如图6所示.

图6 支撑螺母受力图

3)对螺杆及连接臂的受力分析

经分析,螺杆3及连接臂2均可简化为二力杆,均受大小相等方向相反的两个力,设其所受的力分别有F53、F43,F12、F42,受力方向沿杆的方向,不再详述.

4)对整体分的受力分析

支撑装置的支承点是举臂1和支撑螺母4与车架5的接触点,分别为F51y和F54,整体受到地面的摩擦力f,地面支反力G,螺杆、举臂分别与车架铰接点的反作用力F53和F51x.

图7所示是支撑装置静止支撑时的整体受力.下面通过计算讨论支撑装置整体以及各零部件的具体受力情况.

图7 支承装置整体受力分析图

为了计算支撑装置的受力,首先要设定支撑装置的关键尺寸.参考现有的平衡支撑装置各参数,综合考虑支撑装置的总体尺寸,结构布局,安装尺寸等因素,初定各部件的尺寸:举臂长度l1=520mm;连接臂长度l2=297.2mm;支撑臂两铰接点之间距离l=300mm.

在实际应用中,支撑装置及其部件的运动速度变化对受力变化影响很小,假设支撑装置举升速度为匀速,进行受力分析计算.针对举臂1、连接臂2、螺杆3、支承螺母4做单独受力分析,再进行整体的受力分析,如图7所示,可以列出以下平衡方程:

当支承装置运动并同时与地面接触的过程中,所受的摩擦力方向相反,为动摩擦力:

为了顺利进行平衡支撑装置的下一步详细设计,整理得到F53的表达式:

根据技术指标,单点最大承受载荷为1000kg,即Gmax=1000N,,μmax=0.5,计算得F53max≈12650N.

2.3 传动系统设计

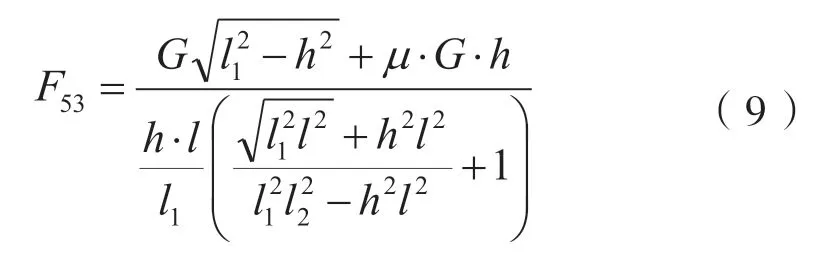

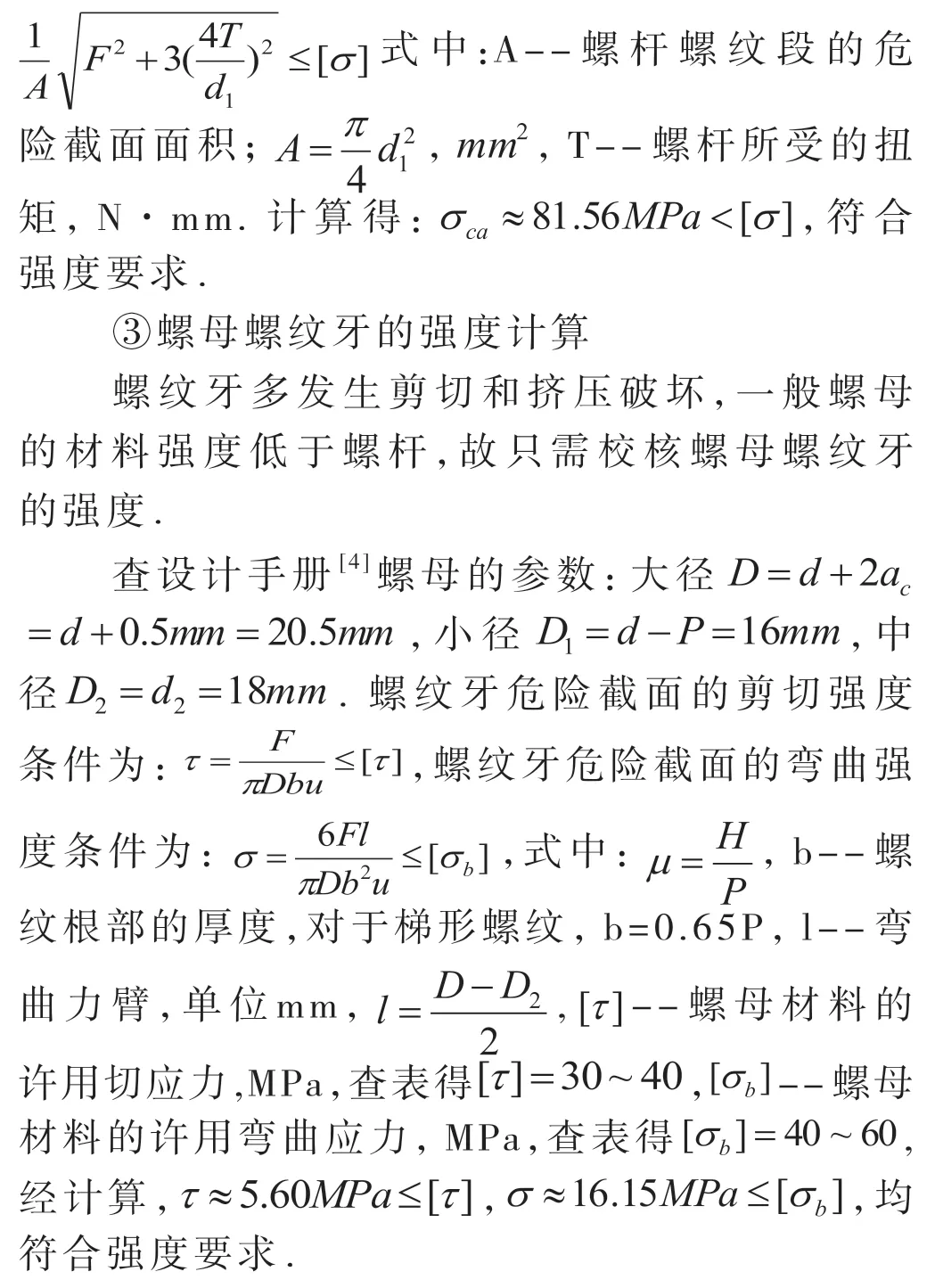

(1)螺旋传动装置(螺杆与支承螺母)的选型

平衡支撑装置起辅助车辆支撑、防止晃动的作用,因此选用的螺旋传动装置要具备传递动力和自锁功能.根据中小型无动力拖挂车的使用需求和螺旋传动的特点,选用滑动螺旋,单头梯形螺纹,螺纹具有较小的导程及导程角.传动所设计的支撑装置结构中的螺旋机构部分由螺杆、支承螺母和轴承座组成.螺杆为主动件,作回转运动;螺母为从动件,作轴向移动.整个螺旋传动将旋转运动变成直线运动,同时进行能量和力的传递.

此外平衡支撑装置方案设计中有手动/电动切换,需要在螺杆的一端加工一个六角头,便于扳手的使用.根据图7受力分析,可知螺杆最大轴向载荷为F53max≈12650N,这需要螺杆材料具有较高的强度和良好的加工性.因此,通过对螺纹耐磨性、螺杆强度、螺母螺纹牙的强度进行计算核验,确定螺旋传动的主要尺寸.

①耐磨性计算

由于设计方案中螺杆端部支承采用两个反向安装的圆锥滚子轴承,该种轴承的配置决定螺杆受力情况为只受拉力.因此,不必计算螺杆的稳定性.

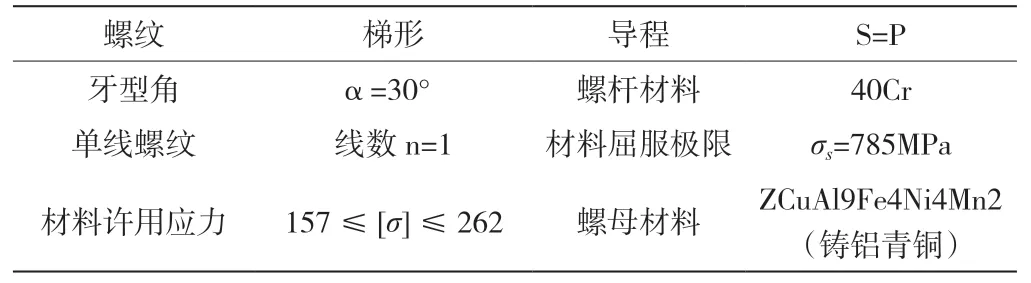

综上可得,螺旋传动装置的选型参数如表3所示:

表3 螺旋传动装置的初选参数

(2)电机及减速器选型

电机的工作要求包括启动、反复正反转、制动等过程,无需调速,对精确度要求较低.因此,选用直流电动机,电源电压采用12V即可,可直接使用汽车电源电压,减少外围设备[3].同时也需要确定电机所需要的功率,根据支承螺母移动速度V的计算公式:

其中S为螺母的行程,n为电机螺杆转数。支撑装置的工作速度不宜太慢,大约80秒左右完成支撑装置最大下放行程.由于支撑装置的举臂及螺杆的工作形成决定了螺母的行程,经过计算,螺母行程为336mm,设螺母的运动为匀速,则V≈4.44mm/s,得到电机螺杆转数n≈79.28r/min.

由上述运动速度分析,可知支撑装置最大上升速度为3.26mm/s,支撑装置的单点最大载重为1000kg,因此,计算功率为:

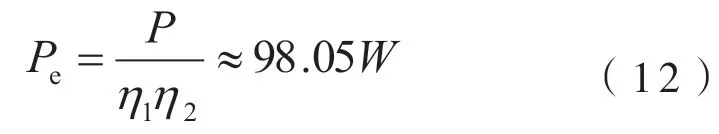

取螺杆传动效率35%,取减速器传动效率为95%,电动机的功率应约为:

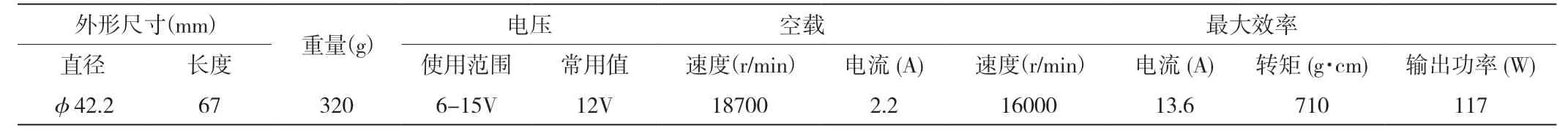

根据支撑装置最大载荷重量和速度要求选用型号为RS-775SH-7513的直流电动机,技术参数见表4(堵力扭矩5100g·cm,堵力电流84A).

表4 电机选型参数表

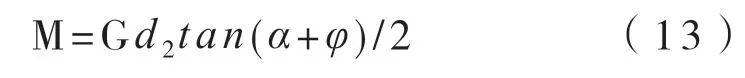

结合支撑布置的布局,基于减速比符合支撑装置使用要求的原则,选用由圆柱直齿轮组成的小型减速器,满足便于电机安装,重量轻,成本低,工作可靠的要求.电机经过减速器输出的扭矩必须大于驱动螺杆所需要的最大扭矩:

式中:φ=arctanf是螺纹在中径处的升角,0.08≤f≤0.10;螺杆螺母摩擦系数0.080.10,起动时取大值,运转中小值.因此,取最大力矩0.10;求得:φ≈5.7106°,经过减速器输出的扭矩约为M≈19.58N·m.

根据支撑装置的设计方案,原动机为电动机,工作较平稳且属于中等冲击,因此,通过查阅机械手册,电动机的载荷波动对齿轮传动影响的系数Ka应取1.25,计算得减速器速比约等于236.10,应取240.

(3)离合器及其操纵方式的设计

车辆电力系统或者支撑装置的电子系统故障时,需采取手动操作收起平衡支撑装置,离合器能够满足该要求[5].牙嵌离合器结构简单,外形尺寸小,传递力矩大,不产生摩擦热,适合应用于本装置.因离合器在应急状态时工作,无需频繁结合和分离,且允许在停止转动状态下进行分离与结合,牙嵌离合器宜采用矩形牙[6].从动块与螺杆之间用导向平键连接,传递转矩并且离合器从动块可在螺杆轴上滑动,因此采用拨叉操纵离合器的从动块滑动,与主动块分离接合.再增设一个回位弹簧,使得只有在操纵拨叉时离合器分离;不操纵拨叉时,在回位弹簧的作用力下,从动块与离合器压紧接合.离合器分离拨叉作为外置工具,不需要使用时,不与离合器装配在一起,但需要增加一拨叉卡位,在应急情况下,离合器分离拨叉需要与离合器暂时装配.综合考虑,牙嵌离合器的初选参数如表5所示.

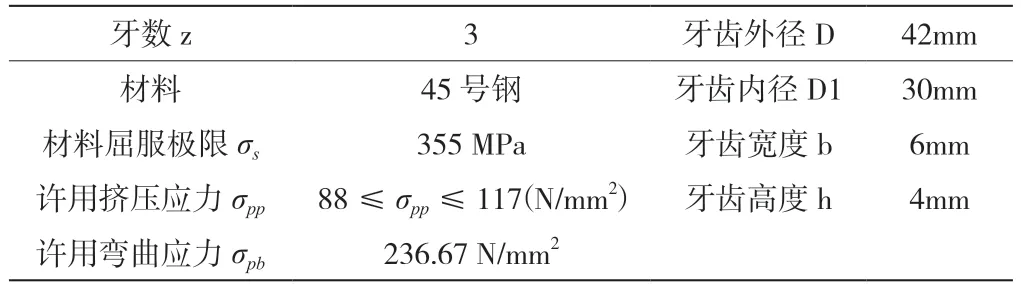

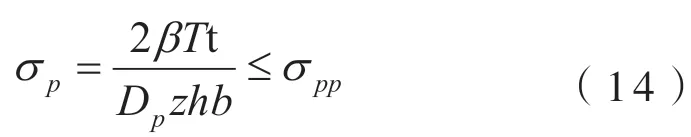

表5 牙嵌离合器初选参数

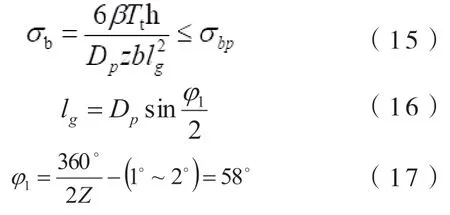

根据离合器的初选参数,计算其实际工作使用的相关性能.其中矩形牙齿工作面的挤压应力为:

式中,Tt为传递的力矩,β为工作储备系数,取1.Dp为牙齿平均直径等于D+D1/2,b为牙齿宽度等于D-D1/2.牙数z取值为1/3.计算得σpp=27.30≤[σpp],符合使用强度要求.另外.牙齿根部的弯曲应力为:

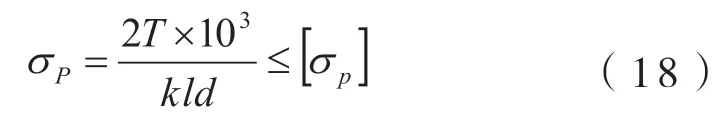

计算得lg≈17.45,σb≈7.14≤σbp,符合要求.除此之外,普通平键连接的强度为:

导向平键连接的前度条件为:

式中,T为传递转矩,K为健与轮毂键槽的接触高度,L为键的工作长度,圆头平键l=L-b.查得键、轴、轮毂三者中最弱材料的许用值为:.计算得.通过计算,牙嵌离合器的选型参数均符合实际使用的要求.

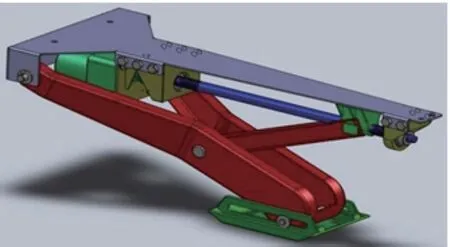

(4)平衡支撑装置支承结构的设计

平衡支撑装置的支承结构由支承螺母、连接臂、举臂组成,如图8所示.支承螺母在螺杆旋转运动的驱动下,转化为平移运动;连接臂分别与支承螺母和举臂铰接,螺母移动带动连接臂摆动;举臂与地面接触,起到支撑车架的作用,举臂分别与车架和连接臂铰接,与车架铰接处固连,靠连接臂的摆动带动举臂摆动.

图8 平衡支撑装置支撑结构图

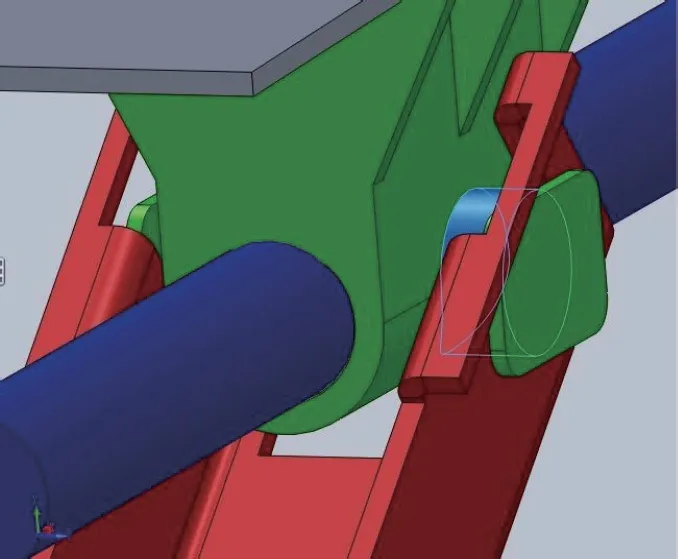

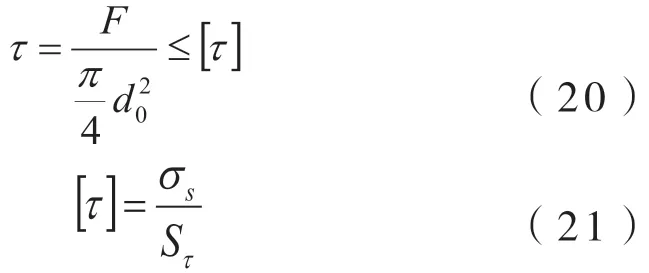

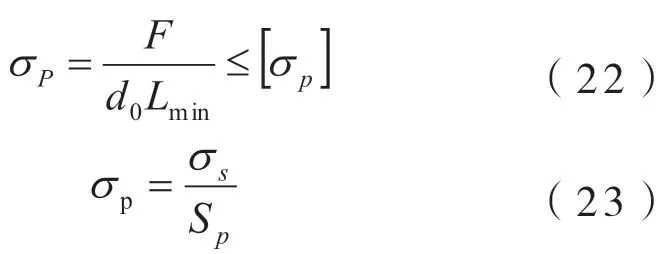

连接臂与举臂铰接处采用销轴的连接,设计如图9所示,需要通过校核确定其尺寸,根据销轴的剪切强度公式:

图9 连接臂与支撑臂铰接处的设计

销轴与孔壁的挤压强度条件为:

式中:d0为销轴剪切面的直径,Lmin为销轴与孔壁挤压面的最小宽度,[σp]为销轴或孔壁材料的许用挤压应力,为销轴材料的许用切应力[7].考虑到平衡支撑装置需要防锈、抗腐蚀,而且受力较大,连接臂采用厚度3mm薄壁钢板,即Lmin=3mm,材料采用优质碳素结构钢的冷轧钢板(08A1),表面镀锌.根据图6受力分析可知,销轴连接有两接触面,因此Fmax=9050N.查机械手册得,对于铰制孔用螺栓,变载荷情况下经计算,销轴直径选用20mm,销轴材料选用性能等级为4.8的低碳钢(10钢).

除此之外,把举臂设计为Y型,使得举臂收起时与其他部件不发生干涉,减小支撑装置的占用空间,同时连接臂采用钢板冲压而成的U型薄壁杆,U型空间可容纳螺杆,提高汽车底盘的通过性.

2.4 安装方案设计

平衡支撑装置会在地面产生纵向摩擦力,为使车辆稳定支撑,不对悬架系统、制动系统附加额外的载荷.支撑装置与车辆底盘之间主要存在大的压力(支撑力)和小的拉力(来自支撑装置收起时装置本身的重量)以及水平面上各方向的力.通过其承受的工作剪力(公式20-23)的校核计算,紧固螺栓应选用性能等级为8.8 的六角头螺栓M10(45 钢),并采取弹簧垫圈防松方法.根据车辆底盘结构和承重分布,尽量使整个车辆底盘受力均衡,采用四点支撑,以单个平衡支撑装置为一个支撑腿,四个支撑腿两两对称安装在车辆底盘上,避免支撑腿跨度过大,达到拖挂车的平衡稳定支撑的效果.

安装的位置可根据不同车辆底盘的尺寸布局而定,一般安装在纵梁和横梁,或安装在横跨纵梁和横梁.因此,安装固定板的设计采用平面结构,具体如图10所示.

图10 平衡支撑装置安装方案

2.5 电控系统设计

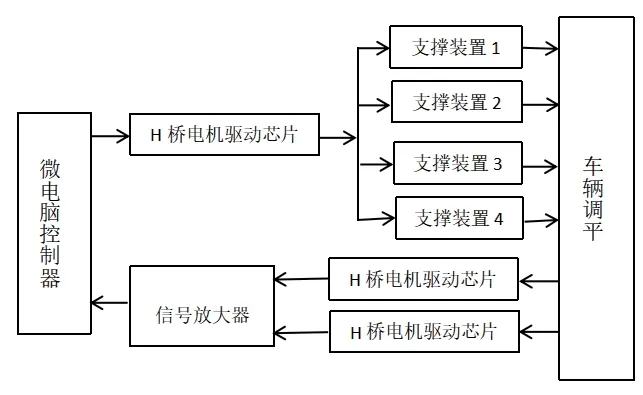

平衡支撑装置在技术上能够实现智能化自动控制,生产制造成本也能控制在合理范围内.根据“电动/手动”的无动力拖挂车平衡支撑装置的设计方案,主要采用电机驱动螺杆螺母的设计方式即电机控制方案.实现的电机控制功能包括:直流电机的正反转控制,不需要调速控制;一键收放并能够自动调整各个支撑腿的支撑高度,达到自动调平;自动调节各支撑腿的支撑力,达到支撑力平衡;过载保护,限位保护;带有手动操作模式,能实现手动微调电机.因此,平衡支撑装置的电机控制系统基于微电脑控制器,通过水平x方向和垂直y方向的倾角传感器的信号反馈,来控制和调节平衡支撑装置的各个支撑腿的高度.系统主要由单片机,H桥电机驱动芯片,倾角传感器,数据处理模块等组成,自动调平电控原理如图11所示.

图11 平衡支撑装置自动调平电机控制原理图

3 结语

本文针对中小型无动力拖挂车平衡支撑装置当前的技术水平、实际需要和存在的问题,从简化结构、降低总成质量,减少占用空间以及增加手动/电动切换模式四个方面,对小型无动力拖挂车平衡支撑装置进行了优化设计.并分别建立各部件和总成的三维模型进行仿真试验,通过计算机辅助分析证明,该平衡支撑装置的优化设计方案切实可行,符合实际应用.