杞柳纤维提取与性能研究

卞克玉,张宏伟,刘建平

(常州纺织服装职业技术学院 江苏省特种功能纺织材料工程研究中心,江苏 常州 213164)

杞柳是一种易于种植,生长期短,生长速度较快的丛生落叶灌木,主要分布在我国黄河和淮河流域,隶属于杨柳科柳属。山东郯城、安微阜南、山东临沐等地都是全国有名的杞柳种植基地。杞柳最主要的用途是去外皮后编织一些家用器具,如笆斗、簸箕等,具有一定的实用性和艺术性[1,2],在我国河南、安徽、山东等地使用流传较广。杞柳皮中含有一定量的纤维素,可供提取使用。闫红芹等人[3]在专利“一种杞柳鸡毛纤维的制备方法及其应用”中介绍了将鸡毛纤维和杞柳纤维复合的方法;程光耀等人[4]在专利“一种改性杞柳皮纤维的制取方法”中提出采用沼液发酵的方法提取杞柳纤维;王文中等人[5]通过脱胶方法制得杞皮纤维并将其与棉毛等纤维进行混纺开发混纺纱。本文参考麻类纤维脱胶工艺提取杞柳纤维,并通过对纤维性能的检测来分析预测其可纺性。

1 实验

1.1 原料准备

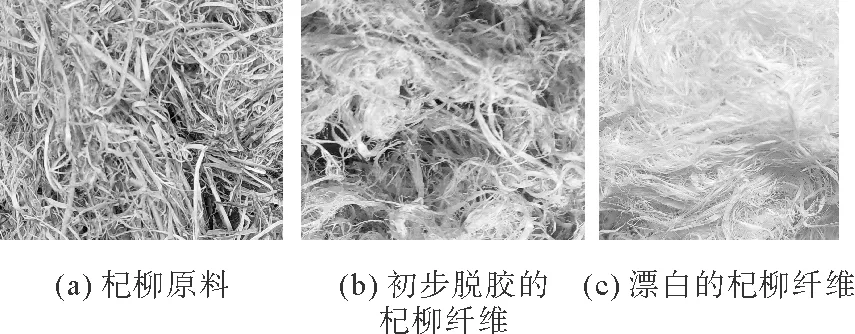

以12月份收割的青皮杞柳为原料,用塑料膜覆盖,并在塑料膜表面铺上稻草,定期喷水养护,来年3月初掀开塑料膜,刮去杞柳皮,晒干并用工具捶打,去除其中的一部分非纤维类杂质,得到杞柳皮原料(见图1a),将纤维捆扎浸泡在流动的河水中,利用水中的微生物进行初步脱胶,约15天左右捞出洗净晒干,然后经过碱煮、酸洗、漂白后可以得到干净的杞柳纤维(见图1b和图1c所示)。

图1 杞柳纤维照片

1.2 化学药品和实验仪器

化学药品:氢氧化钠(NaOH)、过氧化氢(H2O2,30%)、精练剂、亚硫酸钠(Na2SO3)、次氯酸钠(NaClO)、稀硫酸,均为分析纯。

实验仪器:DK-S16型恒温水浴锅、烧杯、红外光谱仪、CU-2纤维细度分析仪、YG004A电子单纤维强力仪、光学显微镜、扫描电子显微镜(SEM)、恒温烘箱、电子天平等。

1.3 杞柳纤维提取

提取工艺[6-8]:杞柳皮晒干→初步打击处理→河水浸泡→碱煮→水洗→酸洗→漂白→水洗→脱水→烘干→上油→开松→得到杞柳纤维。

杞柳纤维晒干后通过打击处理能有效去除其中的杂质并初步分离杞柳纤维,对原始杞柳纤维进行切断处理可得到短纤维。河水浸泡一般要15天左右,若河水温度高可适当缩短浸泡天数,利用水中的微生物进行辅助脱胶,去除部分杞柳皮内的胶质。碱煮工艺主要目的也是脱胶,其工艺条件为:NaOH质量浓度20 g/L、NA2SO310 g/L、精练剂10 mL/L、碱煮温度100 ℃、碱煮时间3 h。水洗一般采用蒸馏水洗涤。烘干采用90 ℃恒温烘干100 min。酸洗工艺:稀硫酸浓度为1%,酸洗时间10 min;漂白工艺为:H2O2(30%)30 mL/L,NaOH 0.5%,漂白温度90 ℃;漂白时间30 min。上油时采用AES表面活性剂,以喷雾形式喷洒在杞柳纤维表面并在塑料袋里封闭24 h,使纤维得到充分浸润和软化,通过上述方法可得到洁净松软的杞柳纤维。

1.4 杞柳纤维性能测试

化学结构能分析:采用 Nicolet 5700型红外光谱仪分析脱胶处理前后杞柳纤维的官能团结构[9,10],KBr 压片,扫描范围4000 cm-1。

纤维形态观察:采用普通光学显微镜、美国FEI公司生产的Nova Nano SEM扫描电镜观察纤维形态。

纤维实际回潮率测试:参考麻类纤维回潮率的测试方法,用八篮恒温烘箱烘燥纤维并称重计算。

纤维强力测试:在恒温恒湿实验室使用电子单纤维强力仪对杞柳纤维强力进行测试。仪器参数:夹持隔距20 mm,拉伸速度20 mm/min,预加张力为0.3 g。测试300 根杞柳纤维。

纤维细度测试:采用中段切取称重法,将试样放置标准温湿度条件下进行处理,然后将整理好的纤维放在Y171型纤维切断器切断(20 mm片段),对切得的纤维进行称重计算。

纤维直径测试:采用CU-2 纤维细度分析仪,倍率100,连续测试多根纤维纵向不同位置的宽度并进行记录。

纤维长度测试:称取1 g纤维,借助黑绒板、镊子、直尺,手工测量每一根纤维的长度,记录所测数据并进行计算。

2 结果分析

2.1 杞柳纤维红外图谱分析

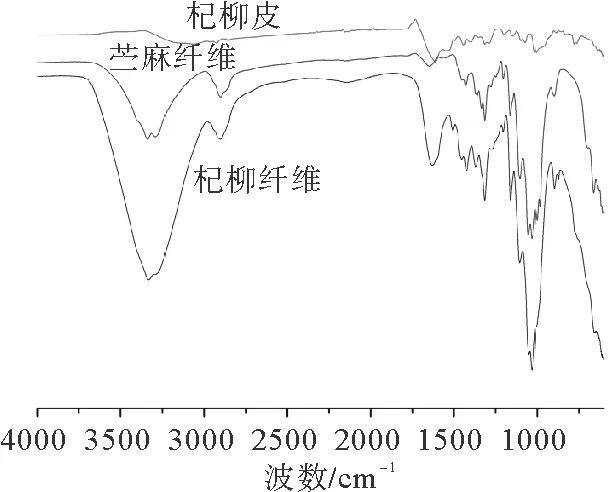

红外分析结果如图2所示。从图2可知,经过处理后的杞柳纤维与苎麻纤维红外光谱图相似,红外光谱图中3330 cm-1附近是羟基伸缩振动特征峰,2900 cm-1附近是碳氢键伸缩振动形成,1031cm-1附近为C—O—C键,895 cm-1附近为β-D-葡萄糖苷的特征峰。说明杞柳纤维也属于纤维素类纤维,纤维成份与麻纤维相似。

图2 杞柳纤维处理前后红外光谱图

2.2 纤维形态分析

如图3所示是杞柳纤维在光学显微镜下的形态,由图3(a)(b)可见提取的杞柳纤维未完全分开,大量单根纤维集束在一起,细度较粗。

图3 杞柳纤维纵向外观

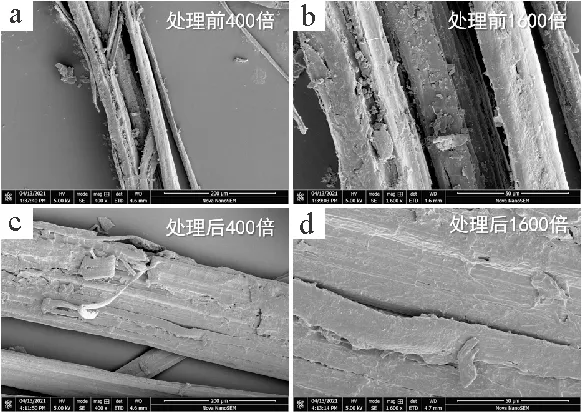

为了进一步分析杞柳纤维纵向形态,采用扫描电镜对杞柳纤维脱胶前后纵截面进行了观察[11,12],如图4(a)~(d)所示。由图4(a)、(b)可见脱胶前杞柳纤维表面粗糙,含有较多杂质,纤维表面被果胶、半纤维素、木质素和其他杂质覆盖。由图4(c)(d)可见,经脱胶处理的杞柳纤维表面杂质去除明显,但纤维直径并未明显变细,纤维仍呈束状分布,与光学纤维镜下观察结果相似。可见,通过常规化学方法很难将杞柳纤维变成单根纤维。

图4 杞柳纤维纵向扫描电镜

2.3 纤维强力 细度与回潮率

计算得到杞柳纤维细度为3.92 tex,远粗于苎麻纤维(苎麻纤维一般在0.5 tex~0.67 tex左右),主要原因是杞柳纤维未能充分分离成单根纤维。杞柳纤维强力均值为36.0 cN,断裂强度为0.92 cN/dtex,断裂伸长率均值为0.6%,如表1所示。杞柳纤维断裂强力较高的主要原因是内部纤维未完全分解成单纤维,纤维较粗的缘故。杞柳纤维的断裂强度、断裂伸长率较低,主要是因为纤维较脆。纤维的回潮率约为10.2%,说明杞柳纤维回潮率较高,与麻纤维接近,具有较好的吸湿性;纤维直径平均约为70.3 μm,相对于普通麻类纤维要粗,另外因为杞柳纤维粗细并不均匀,纤维未完全劈开,所以宽度数据波动较大;纤维平均长度约为94.4 mm,长度较长,纺纱时需要做切断处理。

表1 杞柳纤维与苎麻纤维强力比较

3 结语

通过机械打击、河水浸渍、脱胶与漂白等工序可以制得杞柳纤维,该纤维色泽微黄,手感较粗糙,纤维长度较长,细度较粗,强力较高,断裂伸长率较小,较脆,纺纱性能一般,目前可用作非织造加工原料。

通过上述方法制得的杞柳纤维并不能完全分开,类似工艺纤维,未来有待于通过其他工艺进一步分离劈裂成单纤维,同时要通过一定的方法处理改善其脆性。

杞柳纤维原料有着广泛的来源,随着未来杞柳纤维提取工艺的优化,杞柳纤维的提取率、性能将得到一步提高,可以有效拓宽杞柳皮的利用范围,提升杞柳产品的附加值。