海洋双金属复合管的冲击载荷响应

李 英, 颜星晗

(天津大学 a. 建筑工程学院 水利工程仿真与安全国家重点实验室; b. 港口与海洋工程天津市重点实验室, 天津 300350)

0 引 言

21世纪是海洋的世纪,海洋油气资源在各国发展中起着至关重要的作用。海底管道是运输海洋油气资源便捷且具有经济性的方式,是海上油气田开发生产系统的重要组成部分。与传统碳钢管相比,双金属复合管具有耐冲击、耐压等优点,同时双金属复合管还具有耐腐蚀性,且与耐腐蚀合金管相比,双金属复合管又具有价格低廉的优势,其造价只有薄壁不锈钢管的三分之二。在实际工程中,海底管道经常会受到渔业活动、锚击等第三方破坏,其中锚击是海底管道发生第三方破坏的主要形式之一[1]。

ODINA等[2]采用有限元建模方法分析坠物速度和角度对双金属复合管的结构响应。OBEID等[3]对双金属复合管在动态冲击下的力学响应进行试验和数值研究,研究冲击能量对凹痕深度、应变和残余应力的影响。

双金属复合管在国内海洋输油管线上的应用起步较晚,目前还没有对双金属复合管受撞击的研究,但是有较多海底管道受撞击的研究。崔鹏等[4]通过海底管道锚击作用下的损伤试验,研究坠物质量、坠落高度、坠物形状、管道敷设条件和水深等因素对海底管道机械损伤的影响。杨秀娟等[5]通过三维非线性有限元法研究海底管道受坠物撞击的过程,将Newmark法与N-R迭代法相结合求解坠物撞击的动力学方程,并分别研究坠物形状、坠物与管道碰撞角度、坠物与保护层的摩擦和混凝土厚度对管道撞击的影响。王懿等[6]通过耦合欧拉-拉格朗日法研究海底管道受船舶撞击的过程,分析土壤参数、船锚自身尺寸和重量、船锚坠落速度以及管道埋深对管道撞击塑性变形的影响。张萌萌等[7]通过试验研究抛锚作业中海底管道的应力状态,用能量法研究抛锚速度、埋深等因素对管道的影响。董文乙[8]通过有限元法对海底悬空管道受锚击过程进行数值仿真,分析坠物速度、坠物质量对管道的塑性变形和管道动力响应幅值的影响。白俊磊[9]利用ANSYS/LS-DYNA对海底管道受坠物撞击进行数值仿真,并从海底管道的机械损伤和敏感性分析两个方面对此过程进行研究,并对管道安全性进行评估。冯亚萍等[10]通过耦合欧拉-拉格朗日方法模拟船舶抛锚撞击埋置管道的动态过程,研究抛锚水深、船锚入泥角度和管道埋深对管道受锚击后的损伤影响。

海洋双金属复合管具有结构特殊性,因此其在承受锚击等冲击载荷时可能会产生基衬管分离的现象,这将对双金属复合管的力学性能产生影响[11]。因此,开展双金属复合管锚击损伤研究具有重要的工程意义。本文采用有限元建模的方法对船锚撞击双金属复合管的过程进行数值模拟,分析船锚撞击方向、管道运行状况、运行压力大小、锚质量、落锚速度对管道凹陷损伤、基衬管分离程度的影响。

1 锚击双金属复合管有限元模型

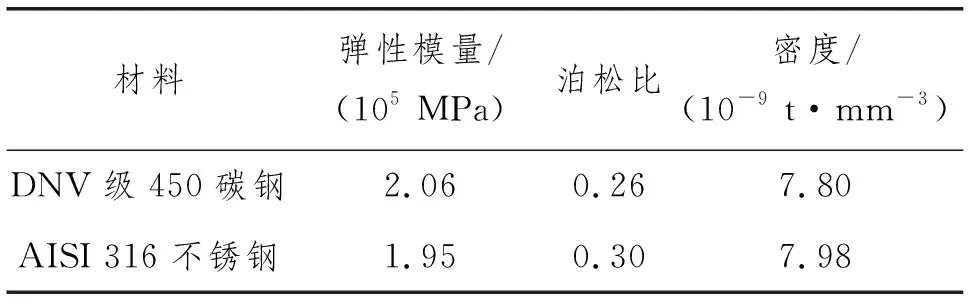

所研究的双金属复合管的外基管由壁厚为14.3 mm、外径为330.0 mm的DNV级450碳钢制成,内衬管为壁厚为3.0 mm、外径为301.4 mm的AISI 316不锈钢管。DNV级450碳钢和AISI 316不锈钢的力学参数如表1所示,应力-应变曲线如图1所示。管道位于200 m水深处,管道长度为2 m。管道的参数设计符合DNV-OS-F101(2010)的一般机械要求。

表1 双金属复合管内外管的材料力学性能

图1 DNV级450碳钢和AISI 316不锈钢应力-应变曲线

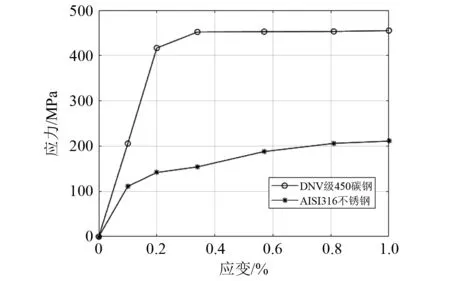

外管和内管均采用Abaqus中具有8个节点的六面体线性减缩积分单元,能够得出较为精确的位移结果,在纵向上选用20 mm尺寸单元。船锚的尺度为500 mm × 32 mm × 5 mm,由于船锚在双金属复合管的撞击过程中产生的变形可以忽略不计,因此采用R3D4离散刚体单元进行模拟。海床模拟为解析刚体并连续支撑管道,长度为2 m,宽为600 mm,厚为40 mm。抛锚撞击双金属复合管的有限元模型如图2所示。

图2 抛锚撞击双金属复合管有限元模型

采用Abaqus/Explicit中的动态显示算法模拟锚对双金属复合管的撞击过程。采用面面接触模拟内外管、管道与海床、管道与锚之间的接触关系。在各个接触对中:切向的接触由经典库伦摩擦模型表示,摩擦因数为0.5;法向的接触选用硬接触。对管道的近端和远端以及海床施加完全固定约束,对船锚只释放其垂直方向的自由度。

分别研究管道为空管和处于运行状态两种工况。在管道处于空管状态下,先后施加管道水下重力、外压、冲击载荷、有效轴向力,最后卸载残余应力;在管道处于运行状态下,先后施加水下重力、管道外压、管道内压、冲击载荷、有效轴向力,卸载残余应力,最后加载操作压力。

2 锚击双金属复合管损伤影响因素分析

由于在较短的时间内会发生较大的变形,冲击是高度非线性的动态现象。非线性又导致在冲击载荷下管道变形具有不同类型。海底管道的变形主要为局部凹陷。管道的局部凹陷受许多因素的影响,从船锚撞击方向、管道运行状况、运行压力大小、锚质量、落锚速度等几方面来研究这些因素对管道凹陷损伤、基衬管分离程度的影响。在确定凹陷损伤和基衬管分离程度时,并未考虑保温层和混凝土配重层的影响。这些涂层会吸收冲击能量,因此不考虑保温层和混凝土配重层的影响更加保守。

2.1 冲击载荷对空双金属复合管的损伤

管道受锚击作用造成的损伤主要取决于冲击能量的大小,这包括锚自身的动能和附加水动力的能量两部分。由于附加水动力的能量与锚自身的动能相比微乎其微,因此将锚自身的动能视为最终的冲击能量。若锚质量确定,锚在下落过程中的动能仅由落锚速度决定。DNV-RP-F107(2010)给出用于定义管道损伤严重性的分类。验收标准基于将凹陷深度与管道直径之比限制为最大5%来限制管道中的损伤。因此,选用管道凹陷深度与管道直径之比来评价管道凹陷损伤。

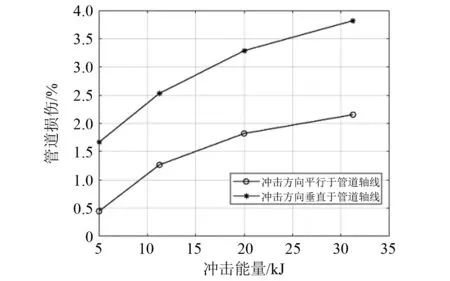

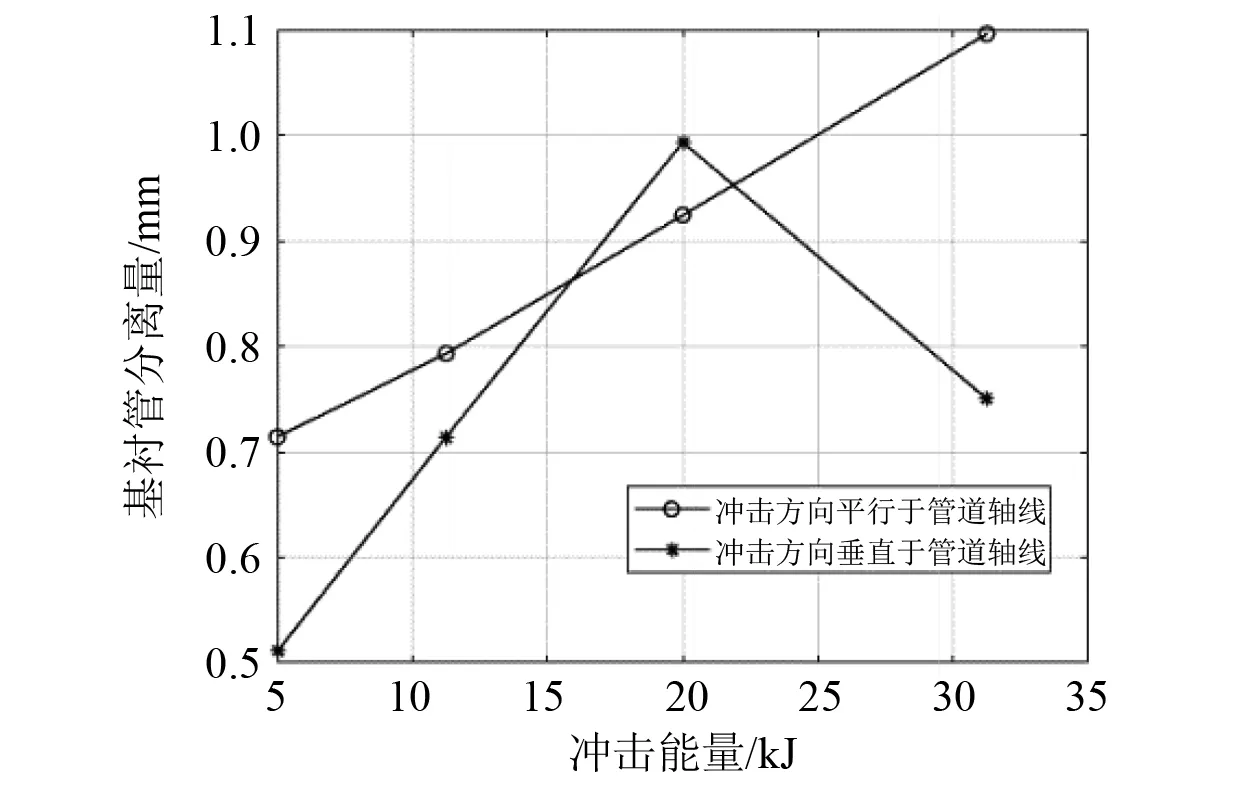

针对质量为2.5 t的锚,以落锚速度区间为2~5 m/s、间隔为1 m/s对垂直和平行于管道轴线的冲击方向进行数值分析。图3和图4分别为空管状态下2种冲击方向下双金属复合管的凹陷损伤和基衬管分离量随冲击能量的变化曲线。

图3 不同冲击能量下双金属复合管凹陷损伤(空管)

图4 不同冲击能量下双金属复合管基衬管分离量(空管)

图3表明:2种冲击方向下的管道凹陷损伤都随着冲击能量的增加而增大;与平行于管道轴线的冲击方向相比,垂直于管道轴线方向的冲击造成更大的管道凹陷损伤;双金属复合管抵抗平行于管道轴线方向冲击的能力明显优于抵抗垂直于管道轴线方向的冲击。图4表明:2种冲击方向下的基衬管分离量变化呈现不同趋势,平行于管道轴线方向的冲击造成的基衬分离随着冲击能量的增加而增大,垂直于管道轴线方向的冲击造成的基衬分离随着冲击能量的增加呈现先增大后减小的趋势,这主要是由于在冲击过程中,垂直于管道轴线方向的冲击应力更大,造成更大的管道变形,使内管先达到屈服极限,此时外管尚未达到屈服极限,使内外管的间隙变小;平行于管道轴线方向的冲击比垂直于管道轴线方向的冲击造成更大的基衬分离。

2.2 冲击载荷对运行状态下双金属复合管的损伤

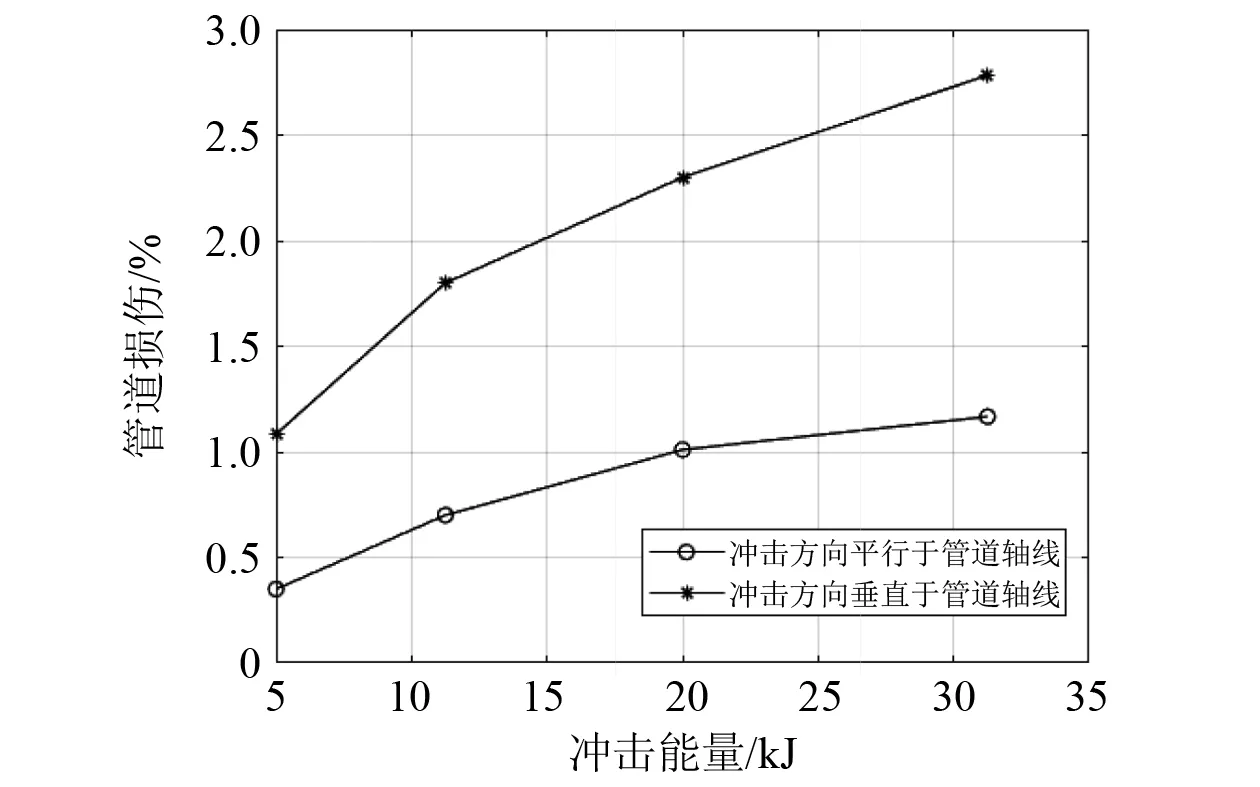

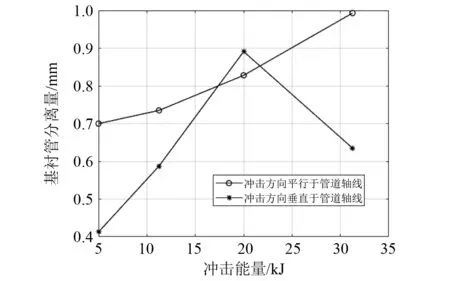

与空管状态相比,双金属复合管在正常运行工况下的运行压力会对锚与双金属复合管的撞击产生影响。图5和图6分别为管道正常运行时2种冲击方向下双金属复合管的凹陷损伤和基衬管分离量随冲击能量的变化曲线。

图5 不同冲击能量下双金属复合管凹陷损伤(运行状态)

图6 不同冲击能量下双金属复合管基衬管分离量(运行状态)

图5表明:2种冲击方向下的管道凹陷损伤都随着冲击能量的增加而增大;与垂直于管道轴线方向的冲击相比,双金属复合管在抵抗平行于管道轴线方向的冲击的表现更加优越,垂直于管道轴线方向的冲击造成更大的管道凹陷损伤。图6表明:平行于管道轴线方向的冲击造成的基衬分离随着冲击能量的增加而增大;垂直于管道轴线方向的冲击造成的基衬分离随着冲击能量的增加呈现先增大后减小的趋势;平行于管道轴线方向的冲击比垂直于管道轴线方向的冲击造成更大的基衬分离。在所研究的冲击能量范围内,管道凹陷深度与外径之比均小于5%,符合DNV-RP-F107(2010)规范。对比图5与图3可知,运行状态下的双金属复合管受到撞击后的凹陷损伤小于空管状态。因此,研究不同运行压力下双金属复合管受到撞击后的性能。

2.3 运行压力对管道损伤的影响

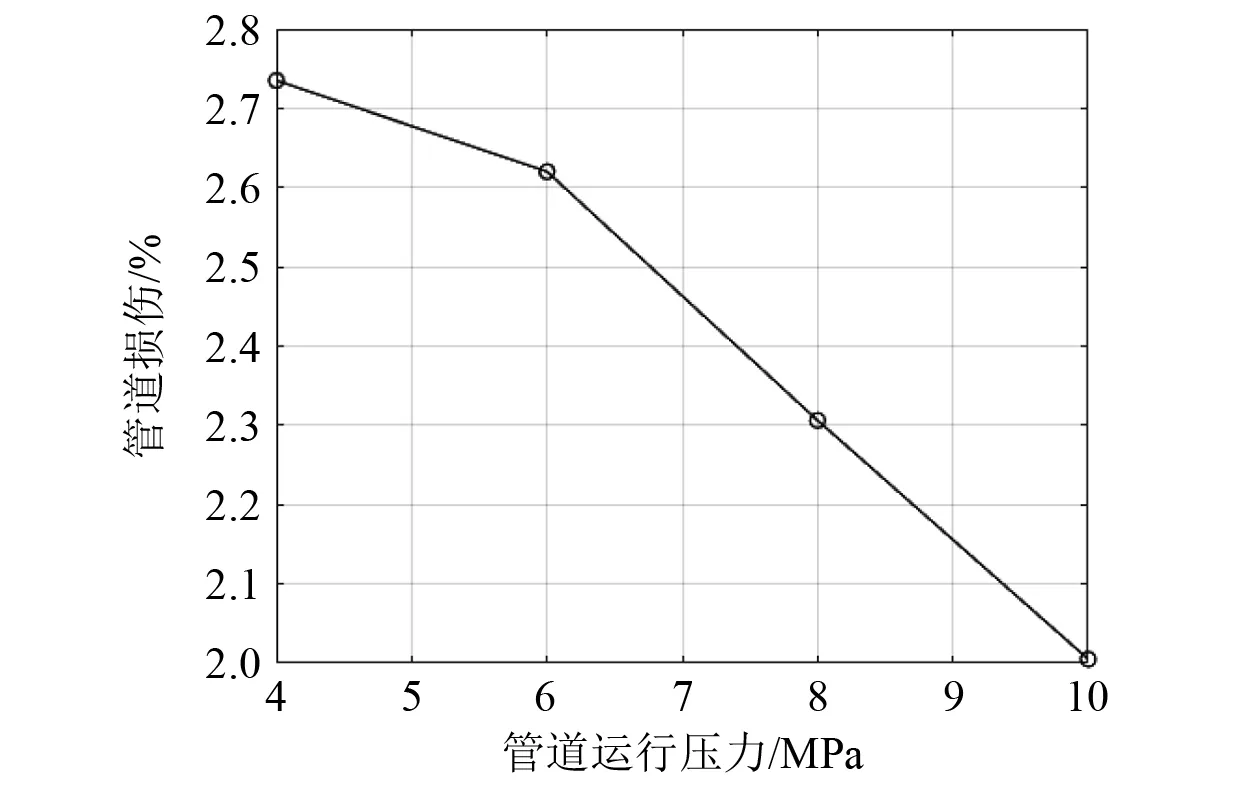

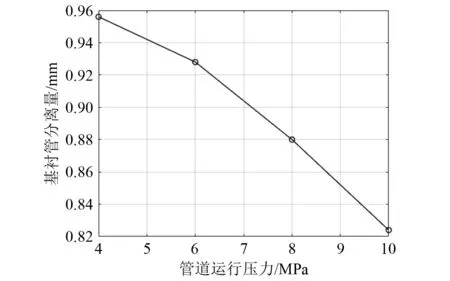

海底管道在正常作业情况下存在运行压力,针对质量为2.5 t的锚,研究落锚速度为4 m/s、方向垂直于管道轴线时,管道内压对管道损伤的影响。图7和图8给出管道内压为4~10 MPa时管道凹陷损伤和基衬管分离量。

图7 不同内压下双金属复合管凹陷损伤

图8 不同内压下双金属复合管基衬管分离量

由数值模拟结果可知:随着管道内压的增大,双金属复合管受锚击产生的凹陷损伤随之减小;双金属复合管的基衬分离程度也随着管道内压的增大而减小。

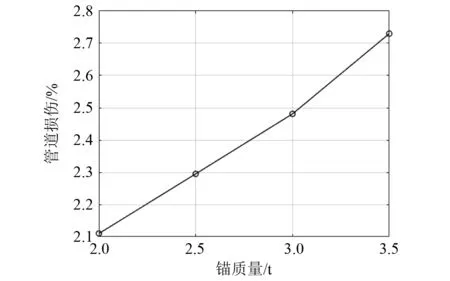

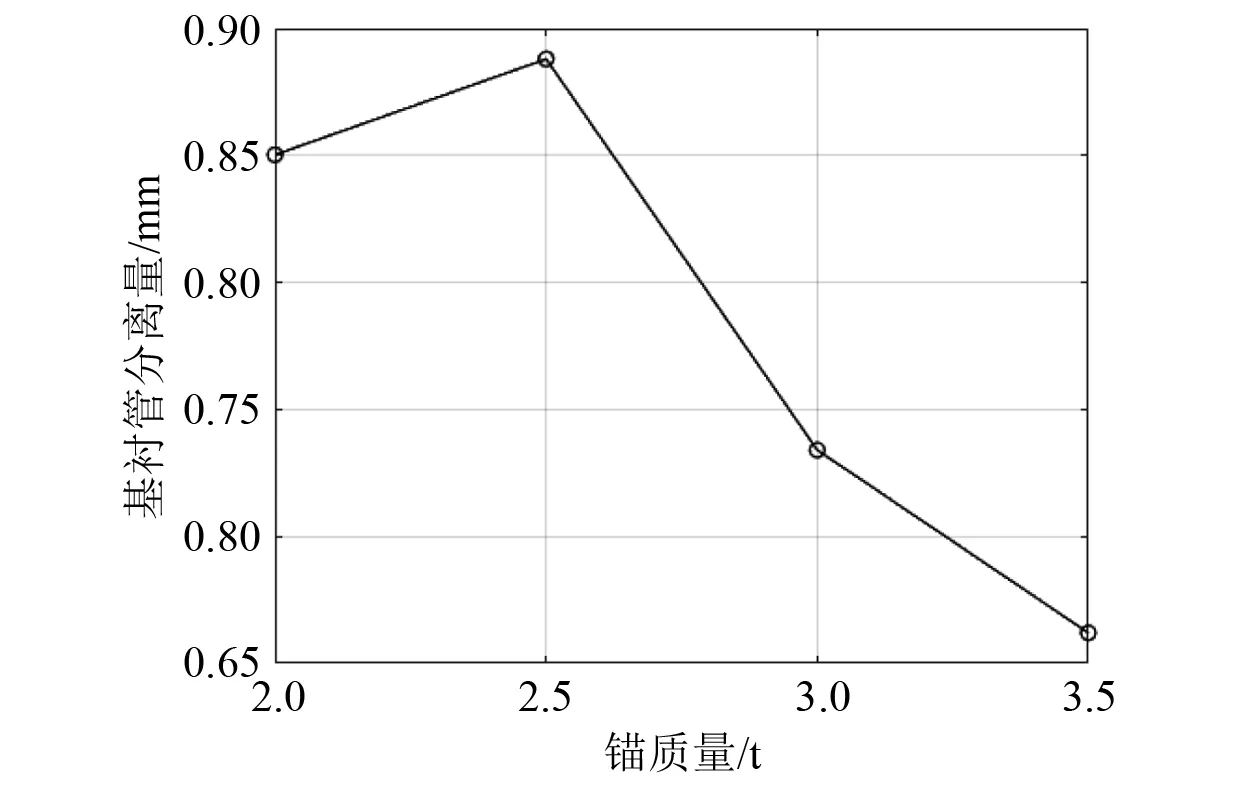

2.4 锚质量对管道损伤的影响

锚质量是影响双金属复合管锚击损伤的一个重要因素,直接影响管道所受冲击能量的大小。为研究锚质量对管道损伤的影响,对锚质量为2.0 t、2.5 t、3.0 t、3.5 t分别开展数值模拟。在模型中,锚速度为4 m/s,方向垂直于管道轴线,管道运行压力为8 MPa。管道凹陷损伤和基衬分离量如图9和图10所示。

图9 不同锚质量下双金属复合管凹陷损伤

图10 不同锚质量下双金属复合管基衬管分离量

图9表明:随着锚质量增大,管道受到的凹陷损伤增大,二者基本呈线性变化,这主要是由于在锚质量增大的同时,锚的尺寸没有发生改变,锚底部与双金属复合管的接触面积也并未发生改变。图10表明:双金属复合管的基衬分离程度随锚质量的增大呈现出先增大后减小的趋势,这与增大落锚速度从而增大冲击能量对双金属复合管的影响基本相同。

3 结 论

针对频繁发生的抛锚撞击造成的海底管道损伤事故,引入双金属复合管,对抛锚撞击双金属复合管过程进行有限元模拟,研究不同因素对双金属复合管撞击凹陷损伤和基衬分离的影响,得出如下结论:

(1) 海洋双金属复合管在空管状态下和正常运行状态下的凹陷损伤都随着冲击能量(落锚速度和锚质量)的增加而增大。平行于管道轴线方向的冲击造成的基衬分离随着冲击能量的增加而增大。垂直于管道轴线方向的冲击造成的基衬分离随着冲击能量的增加呈现先增大后减小的趋势。

(2) 海洋双金属复合管抵抗平行于管道轴线方向的冲击的能力明显优于抵抗垂直于管道轴线方向的冲击,垂直于管道轴线方向的冲击会对双金属复合管造成最严重的损伤,但垂直于管道轴线方向的冲击相较于平行于管道轴线方向的冲击导致基衬分离的风险最小。

(3) 在空管状态下双金属复合管的基衬分离风险最大,因此,管道安装在位后尚未进行生产作业的管道更应防范抛锚风险。在管道正常运行状态下,管道内压的存在会减轻抛锚撞击造成的凹陷损伤,并使基衬管的间距保持最小,且管道内压越大,管道的凹陷损伤越小,基衬分离程度越小。