新型铝带缝合机质量控制要点及结构优化

陈郭宝

(中色科技股份有限公司,河南 洛阳 471039)

目前,市场上对高精度铝合金板带的需求量逐年升高,生产企业对精整设备的自动化程度也相应提出了更高要求。为了实现连续生产,需要配置可以将带材头尾快速搭接的设备,冲裁式缝合机因其结构简单、性能可靠、维护方便而被广泛使用。

市场上广泛使用的缝合机存在刀具装置结构复杂、安装调试难度高、切口有毛刺、脱模效果不理想等问题,针对这些问题,公司对市场上传统结构的缝合机进行了改进,开发了一种模块式新型铝带缝合机。

1 结构特点

针对传统结构缝合机在制造和使用时容易出现的问题,新型铝带缝合机对多处结构进行了优化设计(图1),主要有以下几个特点:

图1 新型铝带缝合机Fig.1 New type of aluminum strip stitching machine

(1)缝合机顶部自带一套泵站,免去了现场连接中间管路及试压清洗工艺,更加便于单机安装调试。

(2)刀具及垫块中间均开有连接孔,通过连杆将刀具及垫块穿成一个整体,两侧用压板压紧于下刀座上,该结构安装便捷,省去了每个刀具及垫块依次安装调整的时间,在零件加工合格的前提下,没有刀具安装修配经验的钳工也能快速完成装配。

(3)下刀座上下运动采用直线滚珠轴承进行导向定位,与传统的导柱导套结构相比,导向更加精准,运动阻力小,同时避免了因导套(通常为带自润滑的铜套)使用磨损后导向间隙增大、定位不准等问题。

(4)下刀座安装在底板上,底板出入口两侧设计有翼板,在缝合缸带动底板向上运动进行缝合时,翼板起到平衡同步的作用,使操作侧与传动侧运动一致,避免出现倾斜卡阻现象,缝合完毕后,靠翼板的自重将缝合缸活塞杆压回原位。

(5)新增一套快速换刀装置,方便进行刀具装置的维护。

2 质量控制要点

2.1 机架

机架上安装缝合缸的钢板内设计有高压油路,因此该钢板应使用锻件或探伤合格的板材,在确保钢板内部无影响强度的裂纹、夹渣及疏松后再进行组焊。

缝合缸安装钢板面设计粗糙度Ra1.6,平面度不超过0.05mm,为了满足图纸要求,在机架加工时,安装上下刀座的两面应粗、精加工分开,中间增加时效工序,从而减小加工变形。缝合缸安装钢板面精加工时应尽可能减小接刀痕,在钢板安装油缸密封的位置安排钳工进行研磨,确保使用时无渗漏情况发生。

2.2 刀具、垫块及压板

刀具及垫块底面四条棱边均应加工出倒角,确保底面能贴紧刀座安装槽底面。长度尺寸应满足:δmin=(Amin-Bmax)/2;δmax=(Amax-Bmin)/2;式中,δmin/δmax为装配后要求的上下刀单侧间隙最小/最大值;Amin/Amax为垫块最小/最大长度;Bmin/Bmax为刀具最小/最大长度。

刀具和垫块的长度、宽度及底面距压板安装槽底尺寸均有尺寸一致性要求,允差<0.01mm。制造时应考虑通过同加工保证尺寸一致性,在自检和交检环节应使用同一把量具,确保检测结果准确。

压板底面距压合面的距离应有尺寸一致性要求,允差<0.05mm,由于一个压板需要同时压紧多个刀具及垫块,因此在装配前应根据实际加工尺寸对刀具及垫块进行分组,保证装配时每个压板下面的多个刀具和垫块底面距压板安装槽底尺寸一致,这样才能完全压紧。

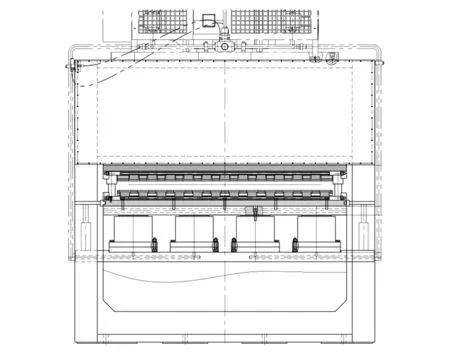

2.3 上下刀座

上下刀座上安装刀具的槽底两侧应加工出空刀槽,当槽深度比较浅无法加工空刀槽时,也可以选用刀尖圆角小于刀具底面棱边倒角尺寸的立铣刀加工,从而使刀具及刀垫压紧后底面能够贴紧刀座安装槽底面。

刀座上安装直线滚珠轴承的孔距应加工一致,上下刀座孔中心距允差<0.02mm,以此保证两个刀座可以通过直线滚珠轴承穿在一起并上下运动灵活,同时在刀座宽度方向上,装刀槽的中心平面应与宽度方向两孔的对称平面共面,允差<0.02mm。零件加工时应在数控机床上走坐标一次装卡完成各孔及装刀槽的加工,若机床重复定位精度不理想,可以考虑将上下刀座叠放加工各孔,从而保证孔距的一致性。

3 结构优化

缝合机机架为整体式结构,缝合缸安装钢板宽度较大,在龙门铣上加工时需要2~3刀才能加工完整个平面,这就不可避免的产生接刀痕,为了防止出现渗漏现象,在安装密封位置还需要钳工进行研磨。为了提高加工质量,可以考虑将该钢板设计成独立的,不与架体焊接在一起,改用螺栓连接的方式,这样单独的一块钢板可以上平面磨床进行精磨,从而提高缝合缸安装面的粗糙度及平面度,提升产品质量。

缝合缸安装钢板内设计有高压油路,因此对钢板的内部质量要求高,不能有影响强度的缺陷;同时深孔加工工期长,若使用专用的深孔加工设备则会大幅提高制造成本。为了解决这一问题,可以考虑将内置油路改为外置管路的形式,在钢板上缝合缸油口位置开出工艺孔,缝合缸油口使用管接头连接,管路从机架下部穿出后向上与泵站连接,这样就可以使用普通钢板制造,同时也省去了深孔加工工序,在节省成本的同时降低了制造难度,缩短了制造周期,现场使用过程中若油路出现问题也更加便于维护。