Cu-Cr-Zr合金非真空熔炼过程的元素变化规律

童金林,张培鑫,骆越峰,姚幼甫,张敬恩,陈国权,陈国龙

(浙江力博实业股份有限公司,浙江 绍兴 312050)

Cu-Cr-Zr合金具有高强度、高导电、高导热、耐高温软化等性能,是高性能铜合金的典型代表之一,其广泛应用于电子电气、航空航天、交通运输等领域。由于Cr元素和Zr 元素极易被氧化,而且Cr元素和Zr元素的熔点大于Cu元素的熔点, Cr元素和Zr元素的密度小于Cu元素的密度,熔炼过程中Cr元素和Zr元素易悬浮于铜液表面,这些不利因素都将导致Cr元素和Zr元素在非真空熔炼条件下烧损量很大[1-4]。目前,国内多采用真空熔炼法制造Cu-Cr-Zr合金,但真空熔炼不能实现连续化、大长度产品的生产,同时设备投资较大,生产效率较低,材料利用率较低,因此解决Cu-Cr-Zr合金的非真空熔炼问题,是许多学者及研究机构、生产企业所面临的重大挑战。

上引连铸是金属熔体通过熔体压力的作用被压入结晶器,通过结晶器及其二次冷却而凝固成铸坯,同时通过牵引机构将铸坯从结晶器中拉出的一种非真空连续铸造方法。上引连铸方法的主要特点是可直接从熔融的金属或合金熔液中制取连续的铜杆,可以实现连续化生产,制备的铜杆表面光洁,可以直接进行后续的轧制、拉丝等加工,生产过程高效、节能;上引连铸技术已应用于无氧铜、铜银合金、铜锡合金、铜镁合金等铜材的产业化生产[5-7]。

上引连铸Cu-Cr-Zr合金的研究和应用较少,为了满足大长度、性能均匀线材产品的需求,本文通过系统研究Cu-Cr-Zr合金非真空上引连铸时Cr元素和Zr元素的变化规律,为实现上引连铸Cu-Cr-Zr合金产业化提供翔实的试验数据和理论依据。

1 实验

采用上引连铸装置进行Cu-Cr-Zr合金非真空熔炼,制备Cu-Cr-Zr合金的原料主要由A级阴极铜、Cu-10%Cr铜铬中间合金、Cu-20%Zr铜锆中间合金;其中在熔化炉内添加阴极铜,在隔仓内根据烧损情况,定时添加铜铬中间合金、铜锆中间合金。在大气环境熔炼时熔化炉采用木炭覆盖、隔仓和保温炉采用石墨鳞粉覆盖,在惰性气体保护熔炼时,在保温炉通入氩气。

设计的上引连铸Cu-Cr-Zr合金成分是,0.9% Cr,0.15%Zr;上引连铸炉使用的耐火材料的成分为Al2O358%,SiO233%;上引连铸Cu-Cr-Zr合金的工艺参数是:温度1200℃~1400℃,节距1mm~5mm,停拉比率40%~70%,速度400mm/min ~600mm/min。上引连铸Cu-Cr-Zr合金的样品采用光谱仪进行检测成分。

2 元素变化规律

2.1 大气环境

在大气环境熔炼时,Cr元素随时间变化的规律如图1所示。由图1可知,随着时间延长,Cr元素由2h的0.77%逐渐降低到7h的0.61%,Cr元素的烧损率由2h的14%逐渐提高到7h的32%;Zr元素由0.5h的0.085%逐渐降低到1h的0.054%,2h时Zr元素降低到0.005%; Zr元素的烧损率由0.5h的43%逐渐提高到1h的64%,2h时Zr元素的烧损率为97%。

图1 大气环境下Cr元素和Zr元素的变化规律Fig.1 Variation of Cr and Zr in atmospheric environment

2.2 惰性气体保护

在惰性气体保护熔炼时,Cr元素随时间变化的规律如图2所示。由图2可知,随着时间延长,Cr元素由2h的0.81%逐渐降低到7h的0.71%,Cr元素的烧损率由2h的10%逐渐提高到7h的21%。与大气环境熔炼相比,在惰性气体保护下,Cr元素烧损率降低,2h的烧损率从14%降低到10%,7h的烧损率从32%降低到21%。随着时间延长,Zr元素由0.5h的0.10%逐渐降低到1h的0.06%,2h时Zr元素为0.01%;Zr元素的烧损率由0.5h的33%逐渐提高到1h的60%,2h时Zr元素的烧损率为89%。与大气环境熔炼相比,在惰性气体保护下,Zr元素烧损率降低,0.5h的烧损率从43%降低到33%,1h的烧损率从64%降低到60%。

图2 惰性气体保护下Cr元素和Zr元素的变化规律Fig.2 Variation of Cr and Zr under inert gas protection

在惰性气体的保护环境下,虽然降低了Cr元素和Zr元素的烧损,但是Cr元素和Zr元素的成分变化大,不能满足Cu-Cr-Zr合金的生产。

2.3 定时加料

为了实现Cr元素和Zr元素的成分稳定,采用定时加料的方法,即在熔炼过程中,根据烧损量向铜液中定时添加Cr元素和Zr元素,使Cr元素和Zr元素的成分保持动态平衡。在惰性气体保护下,Cr元素由2h的0.81%逐渐降低到7h的0.71%,即在5h内成分降低了0.1%;为了达到Cr元素成分的动态平衡,在熔炼过程中,1h向隔仓内添加0.02%的Cr元素。在惰性气体保护下,Zr元素含量由0.5h的0.1%逐渐降低到1h的0.06%,即在0.5h内成分降低了0.04%,在熔炼过程中0.5h向隔仓内添加0.04%的Zr元素。

定时加料时,Cr元素和Zr元素的含量随时间变化的规律如图3所示。由图3可知,随着时间延长,Cr元素为0.8%~0.81%,Zr元素为0.1%~0.11%,采用定时加料的工艺技术,可以满足Cu-Cr-Zr合金的生产。

图3 定时加料时Cr元素和Zr元素的变化规律Fig.3 Variation of Cr and Zr during regular feeding

3 上引连铸Cu-Cr-Zr合金耐火材料

上引连铸Cu-Cr-Zr合金使用的耐火材料为硅质、铝质耐火材料,而Cr元素和Zr元素与硅质、铝质耐火材料反应的吉布斯自由能小于零,理论上这两种耐火材料与Cr元素和Zr元素会发生反应,生成氧化物[8,9]。

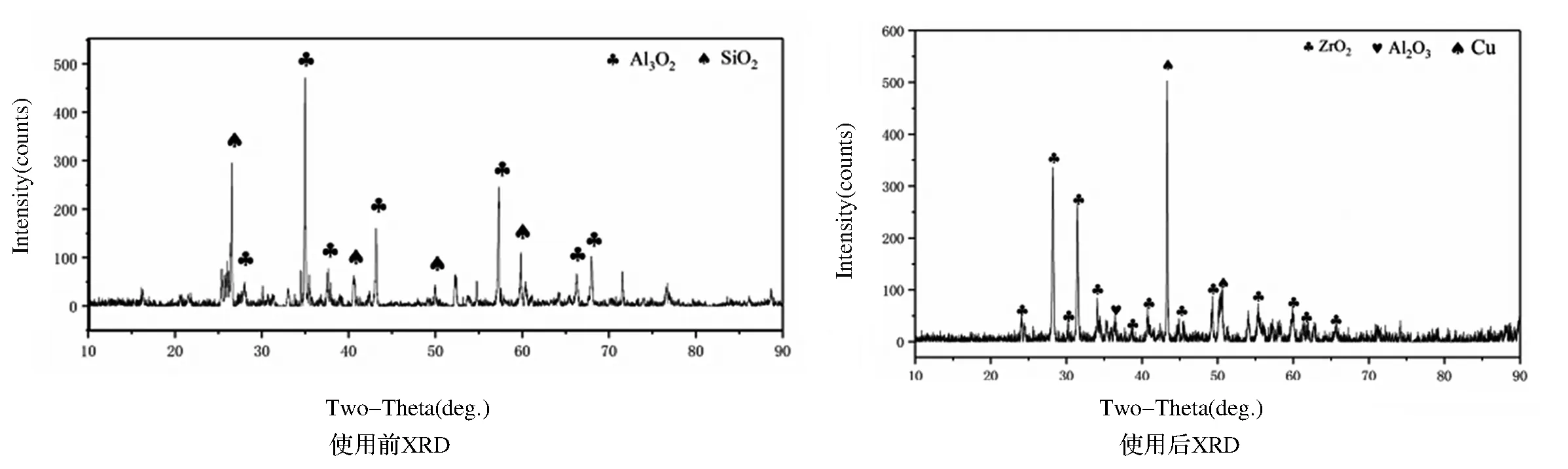

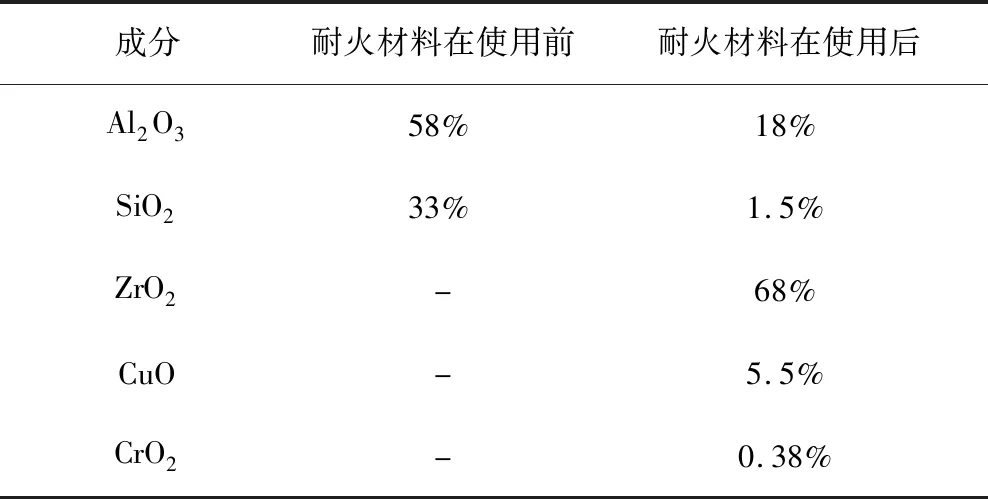

对上引连铸装置没有使用的耐火材料和使用报废的上引连铸装置内部的耐火材料进行的X荧光分析(表1),XRD分析如图4所示。从X荧光分析结果可知,上引连铸Cu-Cr-Zr合金后,耐火材料中的Al2O3、SiO2含量显著降低,Al2O3的含量从58%降低到了18%,SiO2的含量从33%降低到了1.5%,而ZrO2的含量却迅速增加到了68%。从XRD分析结果可知,在上引连铸Cu-Cr-Zr合金前,耐火材料的衍射峰主要是Al2O3和SiO2,在上引连铸Cu-Cr-Zr合金前,耐火材料的衍射峰主要是ZrO2、Al2O3、Cu。 XRD分析结果与X荧光分析结果基本一致,对在上引连铸Cu-Cr-Zr合金前后耐火材料的X荧光和XRD的分析结果验证,与Cr元素和Zr元素与硅质、铝质耐火材料反应的理论分析一致。

图4 耐火材料使用前后的XRD分析Fig.4 XRD analysis before and after use of refractory materials

表1 耐火材料使用前后的X荧光分析Tab.1 X fluorescence analysis before and after use of refractory material

上引连铸Cu-Cr-Zr合金时,Cr元素、Zr元素与硅质和铝质的耐火材料发生反应,产生大量的氧化物,容易损坏上引连铸装置的感应体,影响上引连铸装置的使用寿命。

4 结论

Cu-Cr-Zr合金是高性能铜合金的典型代表之一。在大气环境熔炼和惰性气体保护时,Cr元素和Zr元素的成分变化较大。采用定时加料的工艺技术,实现了上引连铸Cu-Cr-Zr合金的成分稳定,其中Cr元素为0.80%~0.81%,Zr元素为0.10%~0.11%。同时,上引连铸Cu-Cr-Zr合金时,Cr元素、Zr元素与硅质和铝质的耐火材料发生反应,影响上引连铸装置的使用寿命,不益采用硅质、铝质耐火材料。