冷轧工序对铸轧3003铝合金显微组织和性能的影响

王生宁,马明胜,魏振鹏,刘建兴

(酒泉钢铁集团(有限)责任公司,甘肃 嘉峪关 735100)

3003铝合金因其优良的抗蚀性、加工性能和焊接性能,而被广泛应用于加工成形性高、耐蚀性强的铝箔制品[1]。同时,综合Al-Mn合金自身的特点,3003铝合金属于热处理不可强化合金,其第二相含量较少,因此轧制工艺的稳定性极大地影响了近终产品的力学性能[2]。同时,国内外采用铸轧与冷轧法进行批量生产仍存在许多技术难题,冷轧后进行均匀化退火及中间退火产生的晶粒粗大,同时在不同道次下冷轧后进行均匀化退火产生的晶粒大小均表现出极大差异[3,4]。对于后续精加工,板带材表面质量产生极大影响,导致最终铝箔材料力学性能明显降低。因此,为保证产品质量,降低晶粒粗大问题的产生,对冷轧工艺的优化就显得十分重要。

通常地,随着冷轧道次的增加,加工硬化产生作用,铝合金硬度、屈服强度和抗拉强度呈现明显增强,其塑性、成型性急剧降低。而后续退火可有效改善3003铝合金塑性变形能力,同时有效提高板材的界面结合性能[5,6]。因此,为改善冷轧后进行退火产生的晶粒粗大问题,提高近终产品力学性能,本文对3003铝合金采用冷轧不同道次下的均匀化退火,最终冷轧成品后退火试验,探讨冷轧工序的改变对近终产品微观组织和性能的影响,以期为通过冷轧工序的控制来改善3003铝合金板材力学性能提供理论基础。

1 试验材料与方法

试验采用工厂条件下利用电解铝液直接铸轧法生产的8.5mm×1260mm规格3003铝合金铸轧板坯料为原料;其化学成分(质量分数,%)为,Si 0.1~0.2,Fe 0.38~0.50,Cu 0.06~0.08,Mn 0.7~0.8,Mg≤0.03,Zn≤0.01,Ti 0.02~0.035,其它单个≤0.03,其它合计≤0.01,Al余量;经冷轧退火后制备出1.42mm规格冷轧样品。因铸轧工艺的生产特点和3003铝合金中合金元素的特点,生产的3003铝合金铸轧坯料表层中心冷却速度不一致且中心偏析严重,大量 Mn 元素固溶在 Al 基体中,在后续退火过程中Mn 元素并发析出对再结晶产生不利影响,容易得到粗大不均匀的再结晶晶粒组织。因此,制定预退火工艺在考虑改善第二相粒子的形貌、尺寸及分布的同时,需促进过饱和Mn元素的预析出,降低 Al 基体中的过饱和固溶量,从而尽量避免最终退火过程中析出与再结晶的交互作用[4]。因此,制定两种冷轧工艺方案,方案一:8.5mm→均匀化退火→4.0mm→2.3mm→1.42mm→成品切边→成品退火;方案二:8.5mm→6.5mm→均匀化退火→3.5mm→2.1mm→1.42mm→成品切边→成品退火。

采用电解铝液直接铸轧生产厚度为8.5mm的3003铝合金铸轧板,经冷轧退火后轧制成1.42mm×1260mm规格动力电池壳坯料。在铸轧板和退火后的板材截取20mm×20mm×0.21mm尺寸的样品进行微观组织分析与力学性能检测。对试样进行表面抛光处理,经自动抛磨机细磨后,采用高氯酸酒精溶液(10% HClO4+90%乙醇)对样品进行电解抛光处理,之后采用硫酸磷酸溶液(38% H2SO4+43%H3PO4+H2O)进行阳极覆膜。利用金相显微镜进行显微形貌观察和分析。拉伸试验的试样参照GB-T228.1-2010《金属材料拉伸实验》,试样的长度方向为轧制方向的0°、90°、45°,采用 3个平行试样,试验设备为万能拉伸试验机,拉伸速率为1mm/min。

2 试验结果与分析

2.1 3003铝合金均匀化退火前后显微组织观察与分析

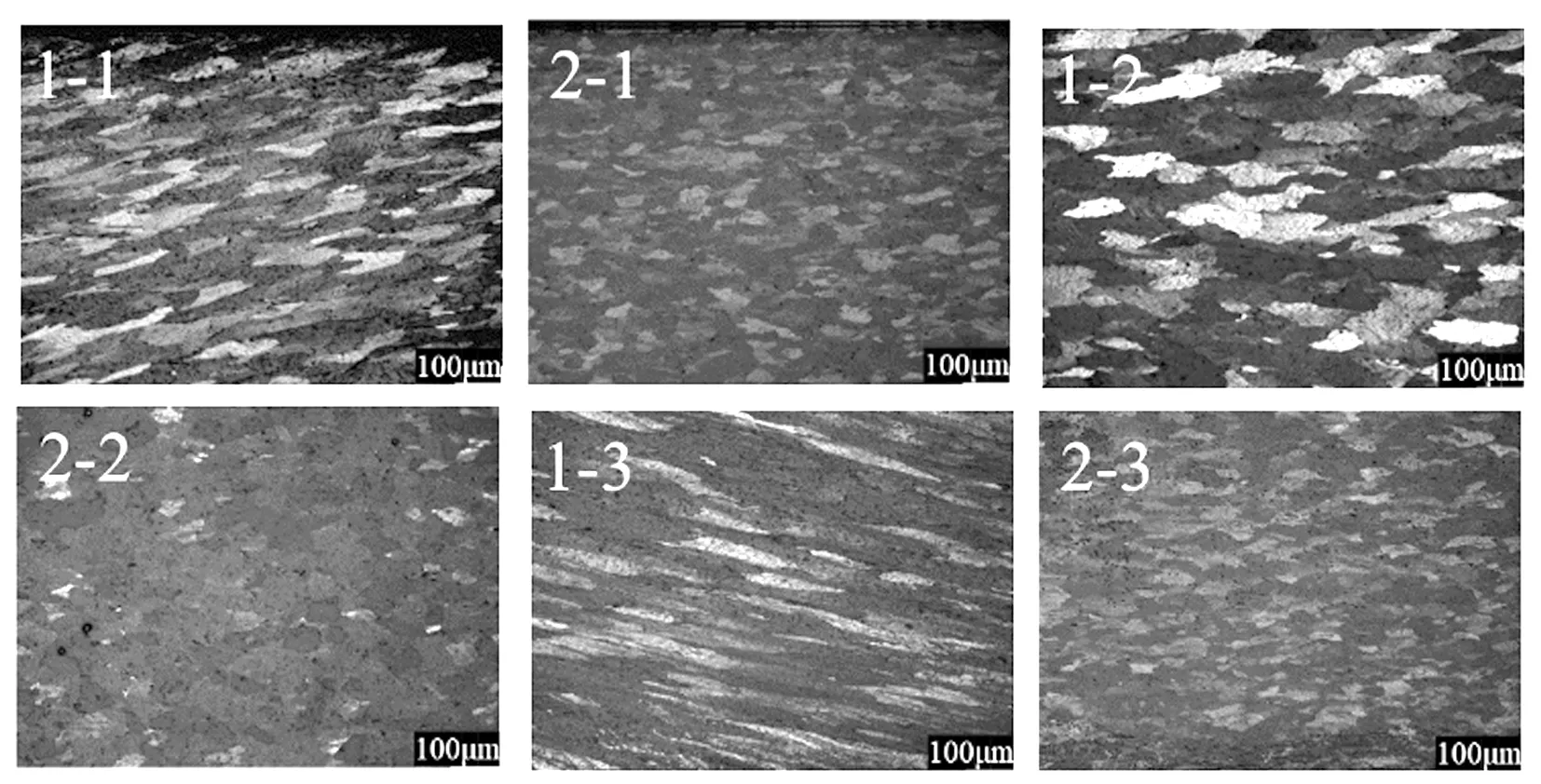

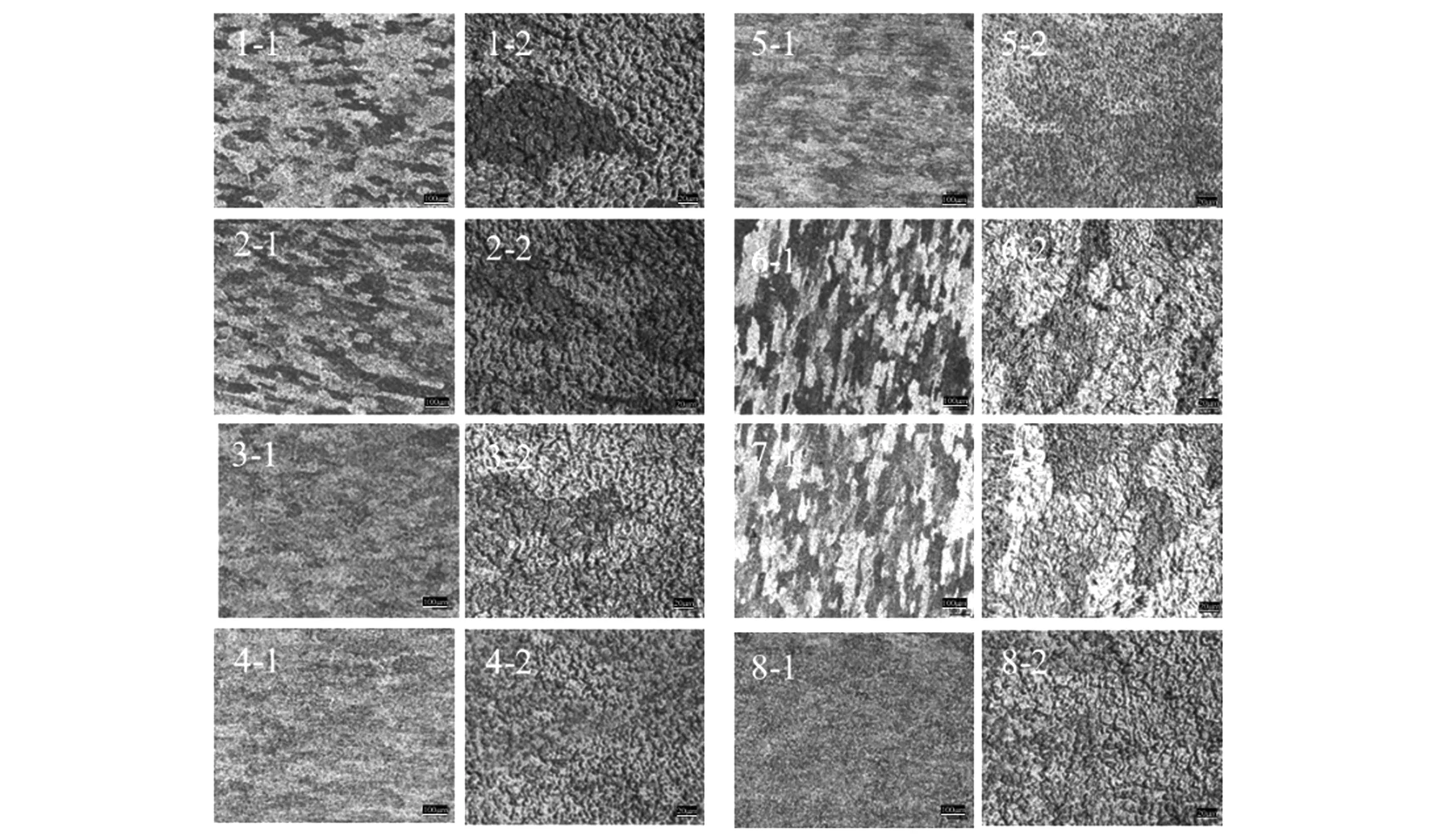

图1为3003铝合金铸轧板坯横纵截面显微组织,可知,其显微组织呈现为沿铸轧方向延伸的柱状晶,同时在铸轧方向上晶粒组织具有明显的定向凝固特征。由图1(1-2)和图1(2-2)可知,在厚度方向上,铸轧板坯表面晶粒与1/2厚度处相比较为细小,这是由铸轧本身特性所决定,晶粒在铸轧过程中经历了晶粒形核、晶粒生长、轧制变形的三个阶段[2],呈现明显的定向凝固特征。图2为3003铝合金铸轧坯料退火前后纵截面金相对比。

1-为纵截面;2-为横截面;-1为上表面;-2为中间;-3为下表面图1 3003铝合金8.5mm铸轧板金相组织Fig.1 8.5mm cast rolled sheet metallurgical structure of 3003 aluminum alloy

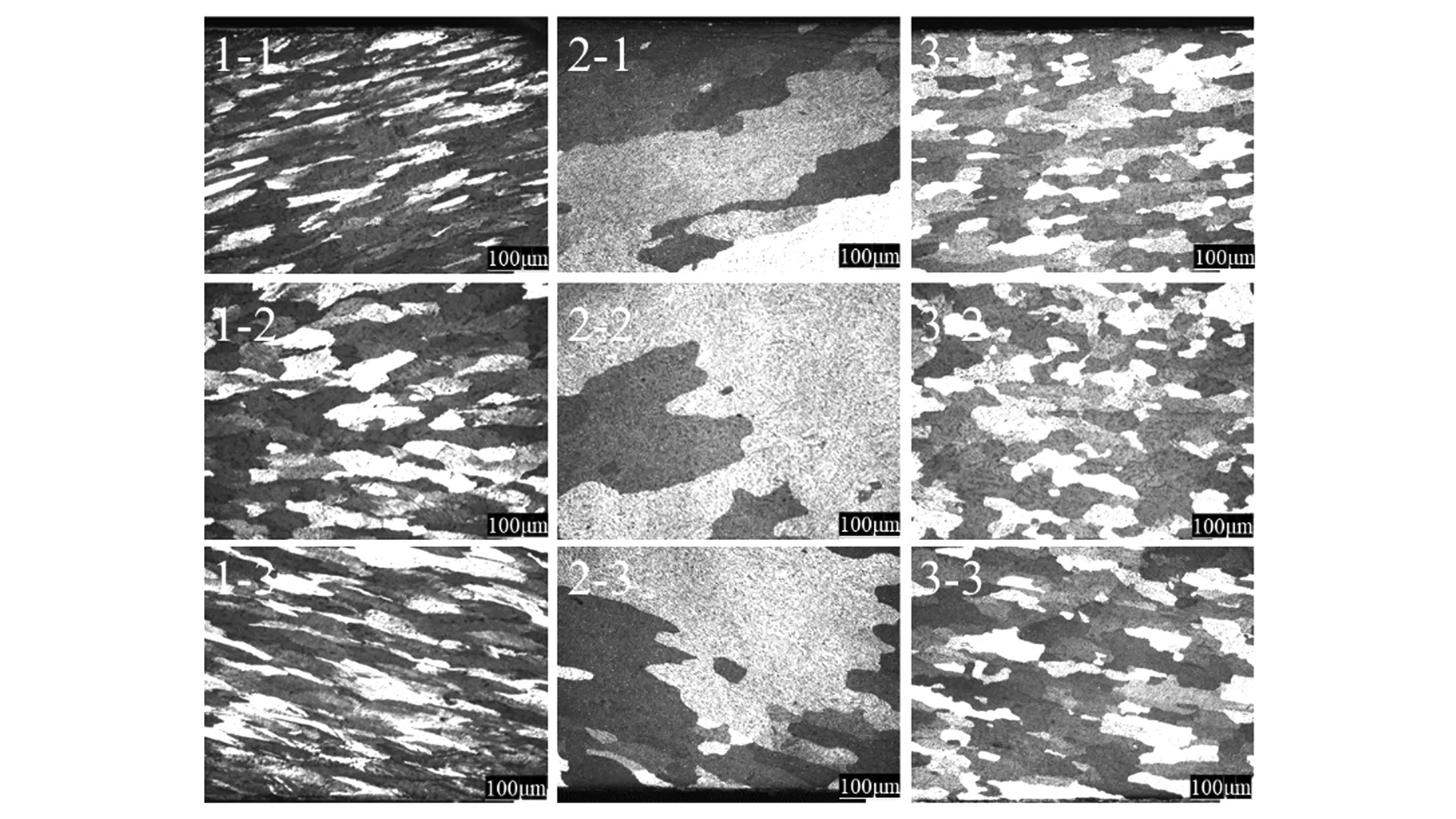

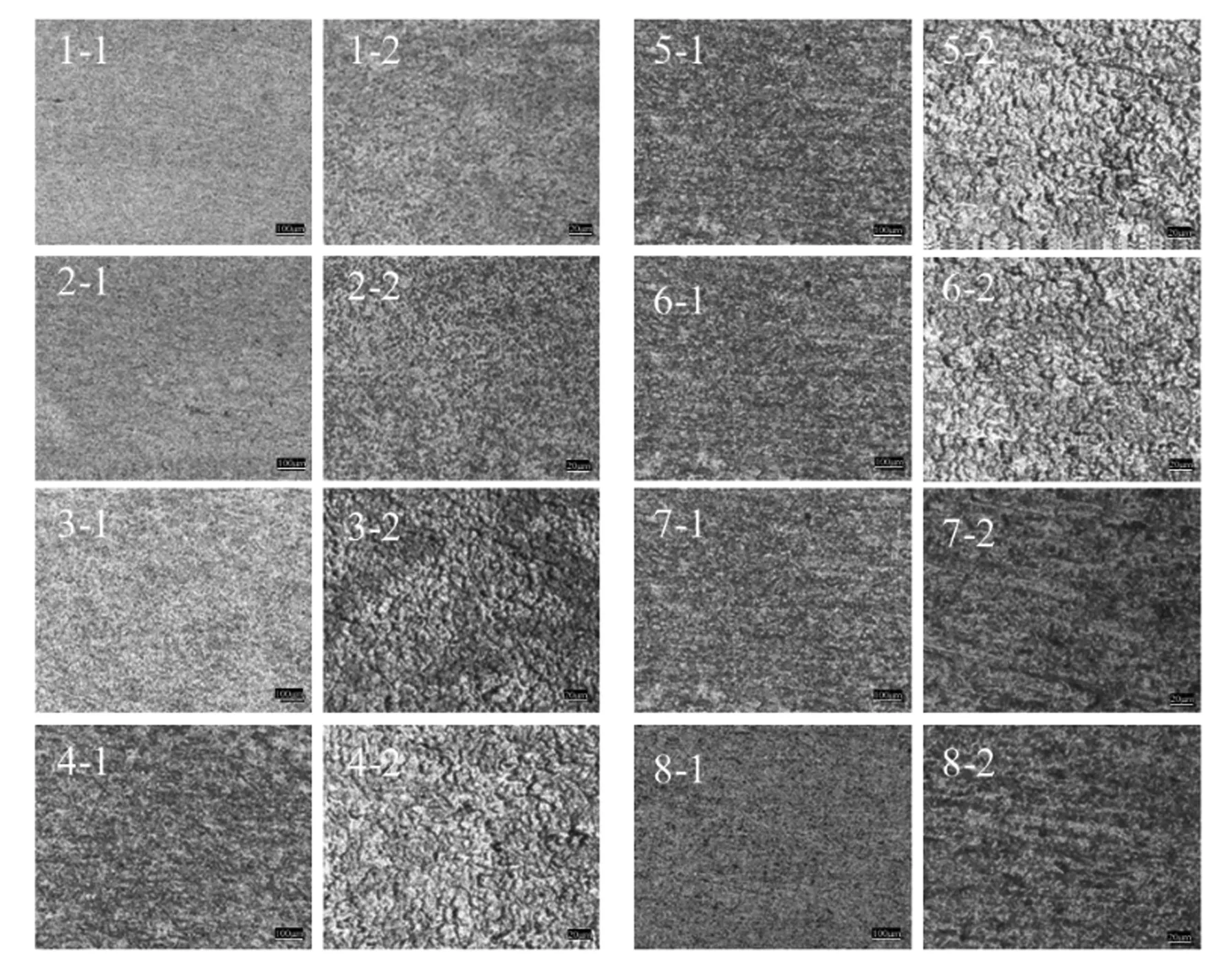

1-为8.5mm铸轧样(未退火);2-为8.5mm铸轧坯料均匀化退火样品;3-为轧至6.5mm均匀化退火退火后样品;-1为纵截面上表面;-2为纵截面中间;-3为纵截面下表面图2 3003铝合金铸轧坯料退火前后纵截面金相图Fig.2 Metallographic diagram of longitudinal section of cast-rolled 3003 aluminum alloy before and after annealing

均匀化退火使得铝合金铸态组织中低熔点共晶相或非平衡相逐渐溶解,枝晶偏析逐渐减少以及过饱和Mn元素逐渐析出。由图2可知,随着冷轧厚度的降低,退火后晶粒组织晶粒越细小,8.5mm冷轧退火晶粒与6.5mm冷轧退火晶粒大小具有明显的差异。Mn元素在3003合金中具有较低的扩散速度,因此在具有快速凝固特征的铸轧过程中,极易以过饱和固溶体的状态而产生晶内偏析,致使Mn元素在晶界处的偏聚。此时均匀化退火中,偏聚于晶界的Mn元素可提高铝合金的再结晶温度,从而导致晶内再结晶温度较晶界略低,因此晶内区域会先形核再结晶晶粒,从而导致晶粒粗大。而冷轧带坯进行均匀化退火,轧制厚度较低时,其冷变形激活能更高,对于原子扩散较为有利,使得第二相更充分均匀析出,晶粒更为细小均匀。

2.2 3003铝合金铸轧态、冷轧态力学性能

表1为3003铝合金动力电池壳用铝合金的性能指标,现对3003铝合金8.5mm铸轧样,8.5mm均匀化退火样品,6.5mm均匀化退火样品进行力学性能测试。

表1 动力电池壳用铝合金性能指标Tab.1 Performance index of aluminum alloy used for power battery shell

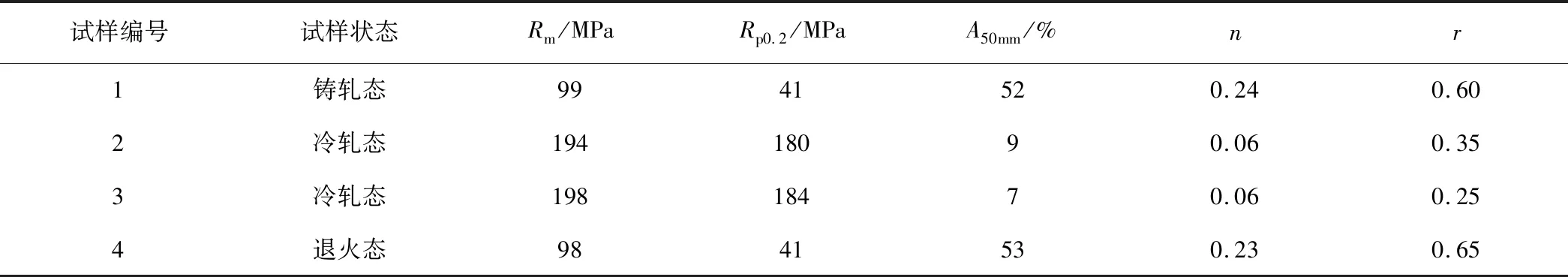

表2显示了3003铝合金几种不同状态的抗拉强度、屈服强度和延伸率的数值。其中,冷轧态下的3003铝合金,强度明显高于铸轧态和退火态,是铸轧态和退火态的2~4倍,但延伸率过低,n值和r值也明显低于铸轧态和退火态。冷轧有效地提高了合金的抗拉强度和屈服强度,同时也使得延伸率降低。同时,两种冷轧工艺后的样品力学性能也出现差异,冷轧工艺方案一样品的强度略低于方案二样品的强度,由此可说明方案二可显著提升铝合金的强度。

表2 3003铝合金试样力学性能Tab.2 Mechanical properties of 3003 aluminum alloy samples

2.3 3003铝合金成品退火显微组织观察与分析

对冷轧工艺方案一和方案二下进行成品退火,分别在280℃、300℃、320℃、340℃、360℃、380℃、400℃、420℃、450℃温度下,对1.42mm冷轧样品保温4h进行退火实验研究,加热结束后空冷至室温。

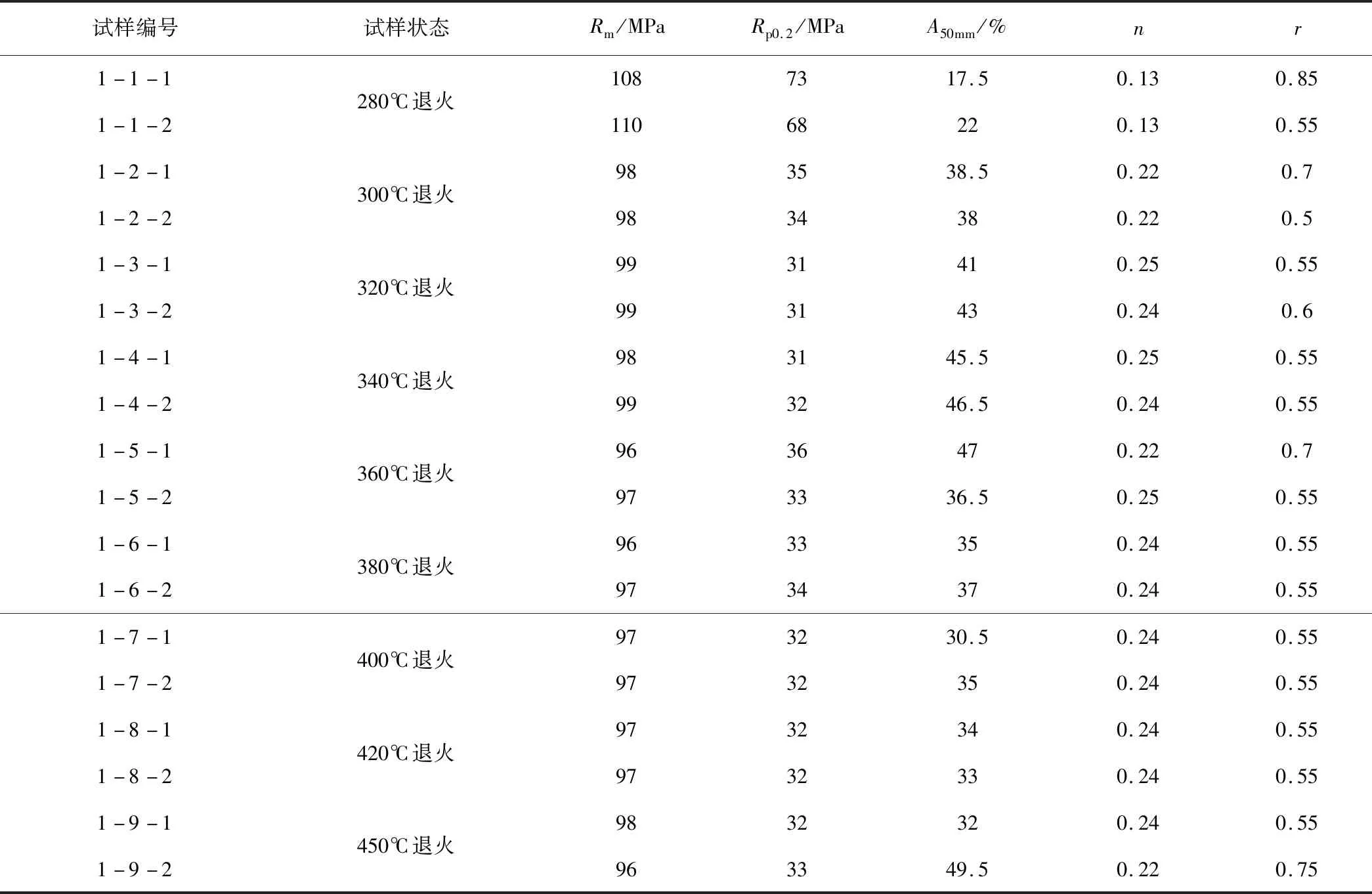

图3、图4为方案一和方案二下冷轧态退火后得到的不同再结晶金相组织,经280℃、300℃退火后,冷轧态组织结构致密,晶粒细小,析出相较为均匀,未出现粗大、片状的析出相,已完成再结晶。随着退火温度的进一步提高,铝合金部分晶粒已开始合并长大,此时再结晶先于析出过程而产生,同时消除位错等缺陷,致使析出相的形核点减少,晶粒呈现均匀化和等轴化。对比不同冷轧工艺可发现,方案二晶粒更为细小均匀。

2.4 不同温度退火热处理实验力学性能

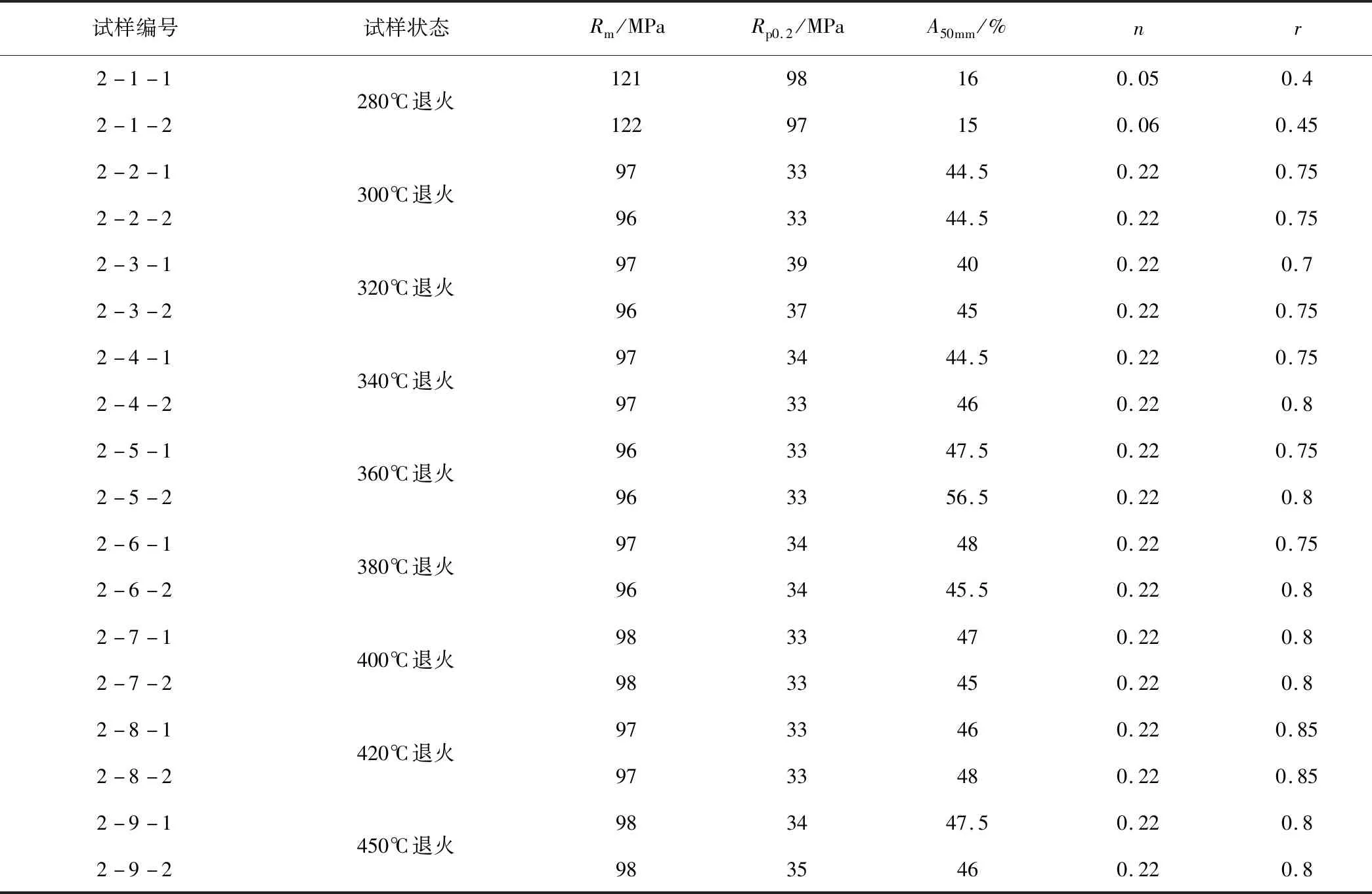

经280℃、300℃、320℃、340℃、360℃、380℃、400℃、420℃、450℃,保温4h的热处理后,依据国标GB/T228.0-2010规定,对两种退火工艺下的样品进行力学性能检测,试验结果见表3、表4、表5和表6。

1-为300℃退火金相样;2-为320℃退火金相样;3-为340℃退火金相样;4-为360℃退火金相样;5-为380℃退火金相样;6-为400℃退火金相样;7-为420℃退火金相样;8-为450℃退火金相样;-1为标尺100μm;-2为标尺20μm图3 方案一冷轧态退火的金相组织Fig.3 Metallographic structure of cold rolled annealing (scheme 1)

1-为300℃退火金相样;2-为320℃退火金相样;3-为340℃退火金相样;4-为360℃退火金相样;5-为380℃退火金相样;6-为400℃退火金相样;7-为420℃退火金相样;8-为450℃退火金相样;-1为标尺100μm;-2为标尺20μm图4 方案二冷轧态退火的金相组织Fig.4 Metallographic structure of cold rolled annealing (scheme 2)

由表3和表4的实验数据可以看出,方案一的样品在成品退火过程中沿轧制方向的力学性能优于横向,且随退火温度的升高,这种差异逐渐减小,趋于一致。样品在退火处理后的强度急剧降低,变化最大的温度区间处于280℃~300℃之间,在此温度区间,发生了回复再结晶。伸长率与r值起伏较大,变化不稳定。

表3 方案一冷轧态退火铝合金样品轧向拉伸实验力学性能Tab.3 Mechanical properties of rolling tensile experiments of cold rolled aluminum alloy sample(scheme 1)

表4 方案一冷轧态退火铝合金样品横向拉伸实验力学性能Tab.4 Mechanical properties of cold rolled annealed aluminum alloy by transverse tensile test (scheme 1)

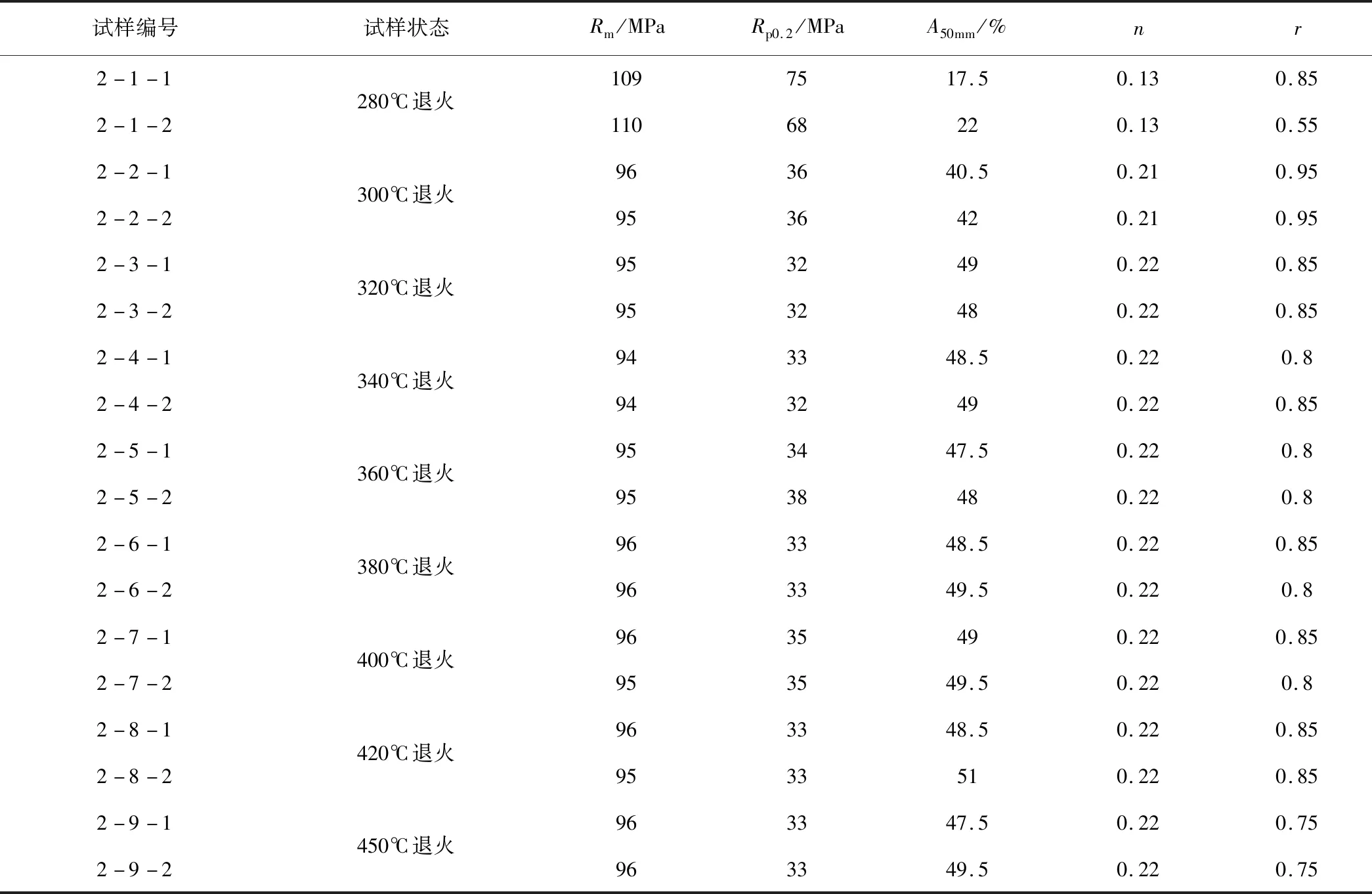

表5和表6的实验数据表明,方案二的铝合金样品成品退火温度自280℃升至300℃时,材料的力学性能变化明显,规定塑型延伸强度Rp0.2、抗拉强度Rm明显降低,断后伸长率A50mm明显增大。当退火温度等于或高于300℃时,随退火温度的升高,抗拉强度、塑性延伸强度、断后伸长率均略有波动,但总体变化幅度不大。当退火温度达到400℃以后,抗拉强度和伸长率变化很小并趋于平缓,因而可以认为300℃是该合金的再结晶开始温度,400℃是该合金的再结晶终了温度。在温度高于400℃以上时力学性能几乎保持不变。方案一与方案二相比较,两者的成品退火实验之间力学性能变化几乎一致,但方案二的伸长率与r值变化较稳定。

表5 方案二冷轧态退火铝合金样品轧向拉伸实验力学性能Tab.5 Mechanical properties of cold rolled annealed aluminum alloy by rolling tensile test (scheme 2)

表6 方案二冷轧态退火铝合金样品横向拉伸实验力学性能Tab.6 Mechanical properties of cold rolled annealed aluminum alloy by transverse tensile test (scheme 2)

综上分析可以看出,两种工艺方案的样品在退火后,强度均先降低后平稳,整体趋势一致,但从两种成品性能的变化情况看,方案二的成品退火温度低于360℃,轧向与横向的力学性能及n值、r值变化趋势整体随趋于一致,当退火温度高于360℃时,其力学性能与n值、r值均达到一致,说明方案二的最佳退火温度为360℃~420℃。而按照方案一的工艺路线生产的成品,其抗拉强度(Rm)、屈服强度(Rp0.2)和n值在成品退火温度达到高于300℃时就基本趋于一致,但是无论是轧向还是横向的延伸率与r值波动较大。说明3003铝合金铸轧坯料在经一道次冷加工后,铸轧生产过程中非平衡凝固形成的粗大的针状、骨骼状、块状第二相被破碎,再经高温均匀化退火后非平衡凝固形成的第二相逐渐趋于平衡。而方案一生产的成品,因铸轧生产过程中非平衡凝固形成的粗大的针状、骨骼状、块状第二相未被破碎就直接进行高温均匀化退火,导致合金各部位的第二相变化不一,进而“遗传”至成品影响其力学性能。由此可见,方案二更有利于稳定生产。

3 结论

(1)3003铝合金铸轧板优化退火工艺后,晶粒明显趋于等轴化,大部分晶粒转变为等轴晶。

(2)3003铝合金冷轧后,抗拉强度明显提高,由99MPa提高至194MPa,屈服强度也随之提高,由41MPa提高至180MPa,但延伸率降低,由52%降低至9%。冷轧态对强度的提升有显著效果。

(3)两种冷轧工艺方案均可以提高铝合金的强度,经退火处理后冷轧态组织结构致密,晶粒细小,析出相较为均匀,未出现粗大、片状的析出相,已完成再结晶,但方案二样品的晶粒较为细小,同时力学性能略高于方案一样品。

(4)两种冷轧工艺在相同的退火工艺下,表现出一定的差异。相同的退火工艺下,两种冷轧工艺方案样品的强度变化趋势一致,但方案二的延伸率起伏低于方案一的延伸率起伏。同时,两种冷轧工艺方案样品的n值起伏基本一致,但r值的起伏,方案二明显低于方案一。方案二更有利于稳定生产。