一种轴向风冷结构对高速永磁电机转子温升的抑制研究*

王 晗, 佟文明

(沈阳工业大学 国家稀土永磁电机工程技术研究中心,辽宁 沈阳 110870)

0 引 言

高速永磁同步电机(HSPMSM)具有结构简单、功率密度高、体积小等优点,且可以直接与高速负载相连,省去中间传动装置,提高了系统的传动效率。因此,HSPMSM在高速机床、飞轮储能系统、天然气输送以及航空航天等领域具有广泛的应用[1-3]。

高速电机的工作频率比传统电机工作频率高很多。得益于电力电子技术和控制系统的不断发展,交流电机越来越广泛地采用变频器驱动。但变频器供电时定子绕组电流含有大量的时间谐波,使得HSPMSM的转子涡流损耗大大增加。由于转子部位散热困难,转子部位的涡流损耗会使永磁体温升较高而存在不可逆失磁的风险[4],因此提高电机的冷却能力来抑制HSPMSM永磁体的温升十分必要。

对于电机冷却系统,国内外学者已做了大量研究。文献[5]以一台额定功率 20 kW的车用永磁同步电机为例,从流速、压差、温升等多方面对比了螺旋型、轴向Z字型、径向Z字型三种冷却水道的优劣。文献[6]提出一种丁胞水冷结构的散热方案,并对多种水冷方案在相同的条件下进行流体场比较分析,得出了丁胞结构流道可提高水道壁面换热系数、具有更好的冷却性能的结论。文献[7]提出了一种用于集中绕组永磁同步电机的新型水冷拓扑结构。该冷却结构采用多个水冷盘径向插入到定子铁心内,冷却结构与定子部位热源更密切接触,可更有效地带走电机中的热量。计算和试验结果表明,采用该冷却技术可使绕组温度降低20 ℃以上。上述文献对定子侧的水冷结构做出改进,提高了定子侧的冷却效率,但对电机转子侧的温升影响较小。

文献[8]针对一台200 kW船用HSPMSM,在确定了定子侧水冷结构的最优水速前提下,通过对比双端通风与轴向通风结构下电机的流体场与温度场仿真结果,证实轴向通风结构能够有效降低电机转子部位温升,提高了电机冷却性能。文献[9]介绍了一种HSPMSM的混合通风系统。该电机定子侧采用螺旋水冷结构,并在电机内开出径向与轴向通风口,由于混合通风的冷却作用,永磁体中出现的最高温升显著降低了26.5 K。文献[10]在电机转子一端安装轴流式风扇,并在定转子铁心部位开一定数量的通风孔来形成内外双循环风冷结构。通过优化通风孔的数量与位置,电机转子部位的温最多可降低13.5 K。

本文以一台15 kW表贴式HSPMSM为例,在其水冷结构不变的前提下,设计了一种全封闭轴向通风冷却结构。该结构不需在电机机壳表面开进风口与出风口,省去了冷却风的冷凝装置与除尘装置,又保证了电机的全封闭结构。由于通风道紧贴水套表面,流过水套表面的风可受到一定程度的冷却,更有效利用了电机的水冷结构。由于该结构不需要在电机的定转子上开通风道,电机的电磁性能不会受到任何影响。该结构可对大功率高速永磁电机的冷却系统设计提供一定的参考。

1 流固耦合模型的确定及求解条件

1.1 数学模型

1.1.1 传热模型

由传热学基本原理可知,在笛卡儿坐标系下,HSPMSM内的三维稳态含热源、各向异性介质导热控制方程为[11]

(1)

式中:λx、λy和λz分别为x、y、z方向上的传热系数;T为固体部位所待求温度;q为求解域内的热源密度;α为对流换热系数;Tf为附近流体的温度;S1为绝热面、S2为散热面。

1.1.2 流体运动控制方程

高速电机内的流体遵循质量守恒定律、动量守恒定律和能量守恒定律,与之对应的控制方程分别为连续性方程、动量守恒方程及能量守恒方程[12-13]。

若空气流速小于声速,可认为是不可压缩理想气体,此时质量守恒方程为

(2)

式中:ρ为流体密度;u、v、w分别为x、y、z方向上对应的速度分量。

动量守恒方程为

(3)

(4)

(5)

式中:ρ为流体密度;μ为动力黏度;p为流体的压力。

能量守恒方程为

(6)

式中:cp为流体的比热容;T为温度;λl为流体的导热系数。

1.2 物理模型

本文所研究的电机为一台15 kW、30 000 r/min,4极18槽的HSPMSM,其定子铁心材料为非晶合金(2605SA1),永磁体为烧结钕铁硼(N38UH),护套为钛合金(TC4)原样机机壳采用螺旋水冷结构,现设计一种风冷结构应用于该电机来降低其转子温升。原样机的主要参数如表1所示。

表1 15 kW电机的主要参数

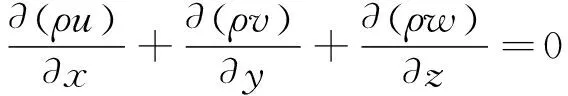

为提高剖分质量,对电机的模型进行了合理的简化,因为转轴和端盖几乎不产生损耗,只作为导热媒介,所以转轴和端盖部分的圆倒角可简化成直角,原样机的结构示意图如图1所示。

图1 原样机结构示意图

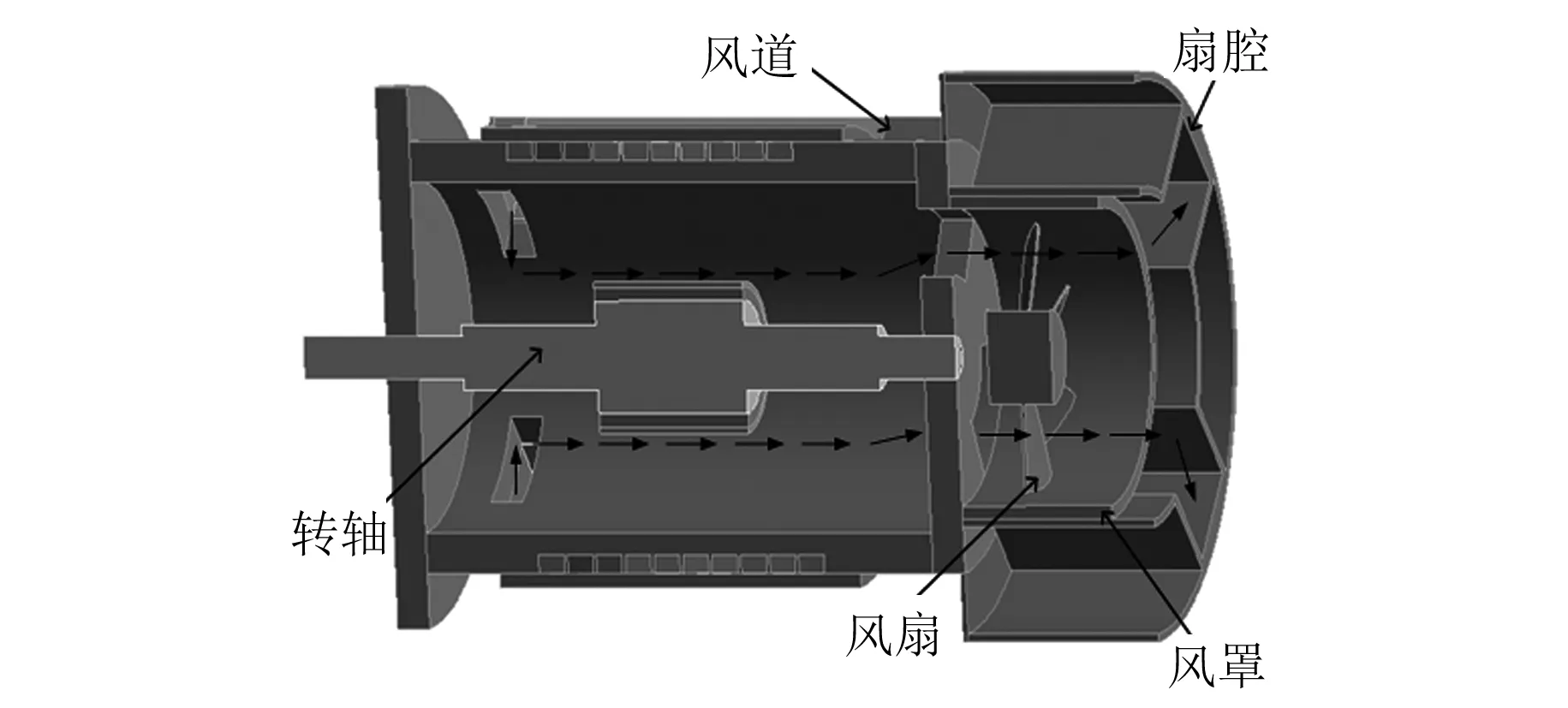

为抑制HSPMSM较高的转子温升,设计了一种轴向风冷结构,其主要由风扇、风罩、扇腔、挡板以及风道组成。整体结构示意图如图2所示。

图2 带有风冷结构的电机示意图

图3 路径一空气流动示意图

若采用该风冷结构,冷却风由风扇吹出,可以先流向与扇腔相连的挡板,当其碰撞挡板时,由于风道与扇腔相连,冷却风会被扇腔和风罩等结构引入设在机壳表面的4条风道内,并由风道流入电机的前端腔,之后穿过气隙和槽口空气进入电机的后端腔,最后通过后端盖所开的通风孔回到风扇部位。本文称该流动路径为路径一,其示意图如图3所示,为更清楚地展示冷却风的流动,图中未画出挡板结构;若将冷却风扇反向安装可完成路径一的逆循环,本文称为路径二,冷却风的流动示意图如图4所示。

图4 路径二空气流动示意图

为保证冷却风可循环流动,需在电机的后端盖部位开轴向通风孔,本文选择在后端盖处开三个扇环形通风孔,扇环的外径为130 mm,内径为70 mm,三个通风孔总面积为5 222 mm2,其结构如图5所示。

图5 后端盖所开轴向通风孔

本文的冷却循环动力装置为4寸轴流式风扇,其具体参数如表2所示。

表2 轴流式风扇结构参数

1.3 基本假设与边界条件

由于高速电机内流体运动复杂,求解时需要对所计算模型做出一些基本假设并给出边界条件。所做基本假设如下:

(1) 高速电机内流体的流速较高,雷诺数大于2 300,故选择用标准k-ε湍流方程对求解域内的流体运动求解;

(2) 忽略流体浮力和重力的影响;

(3) 电机定子端部导线采用等长的直线段等效处理;

(4) 电机内空气最高流速小于声速,故认为其是不可压缩理想气体。

考虑到电机求解域模型的结构特点和通风冷却系统中流体流动的特性,给定如下边界条件:

(1) 流体入口为速度入口;

(2) 流体出口设为一个大气压的压力出口;

(3) 流体通道的所有外表面为无滑移边界;

(4) 将电机旋转部位与流体的交界面设置转速与粗糙度;

(5) 环境温度设为300 K(26.85 ℃)。

2 损耗的计算与热源的添加

高速永磁电机的损耗主要包括定子铁心损耗、绕组铜耗、转子涡流损耗以及机械损耗。转子涡流损耗主要为护套涡流损耗和永磁体涡流损耗,机械损耗主要为空气摩擦损耗和轴承摩擦损耗。

定子铁心损耗和转子涡流损耗基于二维时步有限元法计算得出,由于定子齿部和定子轭部生热率相差较大,因此定子齿部和定子轭部的损耗需分别计算。铜耗通过测量电机热态相电阻和负载电流计算得到。空气摩擦损耗通过在流体场中将电机旋转部位与流体的交界面设置转速与粗糙度来考虑。轴承摩擦损耗可由式(7)计算得到[14]:

Pbearing=TfrictionΩ

(7)

式中:Tfriction为总的摩擦转矩;Ω为转子角速度。

总的摩擦转矩可由黏性摩擦转矩T1和负载摩擦转矩T2组成:

Tfriction=T1+T2

(8)

黏性摩擦转矩和负载摩擦转矩表达式如下:

(9)

式中:f0为轴承和润滑类型的指数;v为工作黏度;n为轴承转速;dM为轴承内外径的平均值;f1为负载因子,对于带机壳的径向轴承;f1的范围是0.000 2(轻系列)~0.000 4(重系列)[15];Fmean为轴承上的平均负载。

本文所研究的电机在30 000 r/min额定负载时电机各部位的损耗值与生热率大小如表3所示。

表3 电机各部位损耗与生热率

3 流体场与温度场的仿真分析

3.1 最优水速的确定

基于上述的前处理工作,需要确定冷却水的流速。电机的温升会随着水流速的增高而呈现下降趋势,但当水速达到一定时,冷却水会达到热饱和状态[16],电机的温升趋于稳定状态。而此时继续提高冷却水流速,对电机的温升降低效果并不明显,反而增加水泵的输入功率,造成能量损失。表4给出了绕组温升与永磁体温升随入水口水流速的变化。

表4 电机温升随水速变化表

从表中计算结果可知,当冷却水流速达到1.2 m/s时,电机绕组和永磁体的温升趋于稳定状态。因此,确定最优水速为1.2 m/s,此时,绕组与永磁体温升以及进出口水压值如图6~图8所示。

图6 永磁体温升分布图

图7 绕组温升分布图

图8 进出水口压力分布图

3.2 风向对转子温升的影响

在文章的1.2节中,提到了两种冷却风的循环路径,为比较风路一与风路二的冷却效果,对其分别进行了仿真计算与分析。本文所设计风冷结构在水套表面有四条风道,将每条风道的截面积定为400 mm2,给定与风扇接触的空气3 000 r/min转速,从而模拟冷却风按风路一与风路二的方向流动情况。当冷却风按路径一方向流动时,电机风道内的风速与永磁体温升计算结果如图9和图10所示。

图9 风道内风速流线图

图10 永磁体温升分布图

当冷却风按路径一方向流动时,风道内最高风速为0.57 m/s,风道内平均风速经计算为0.38 m/s,永磁体最高温升比原样机下降了17.4 K,约占11.6%。

当冷却风按路径二方向流动时,电机风道内的风速与永磁体温升计算结果如图11和图12所示。

图11 风道内风速流线图

图12 永磁体温升分布图

当冷却风按路径二方向流动时,风道内最高风速为0.19 m/s,风道内平均风速经计算为0.077 m/s,永磁体最高温升比原样机下降了4.4 K。可见当冷却风按路径一方向流动时,其冷却效果要远好于冷却路径二,冷却风的流动方向应选择路径一。

3.3 风道截面积对冷却性能的影响

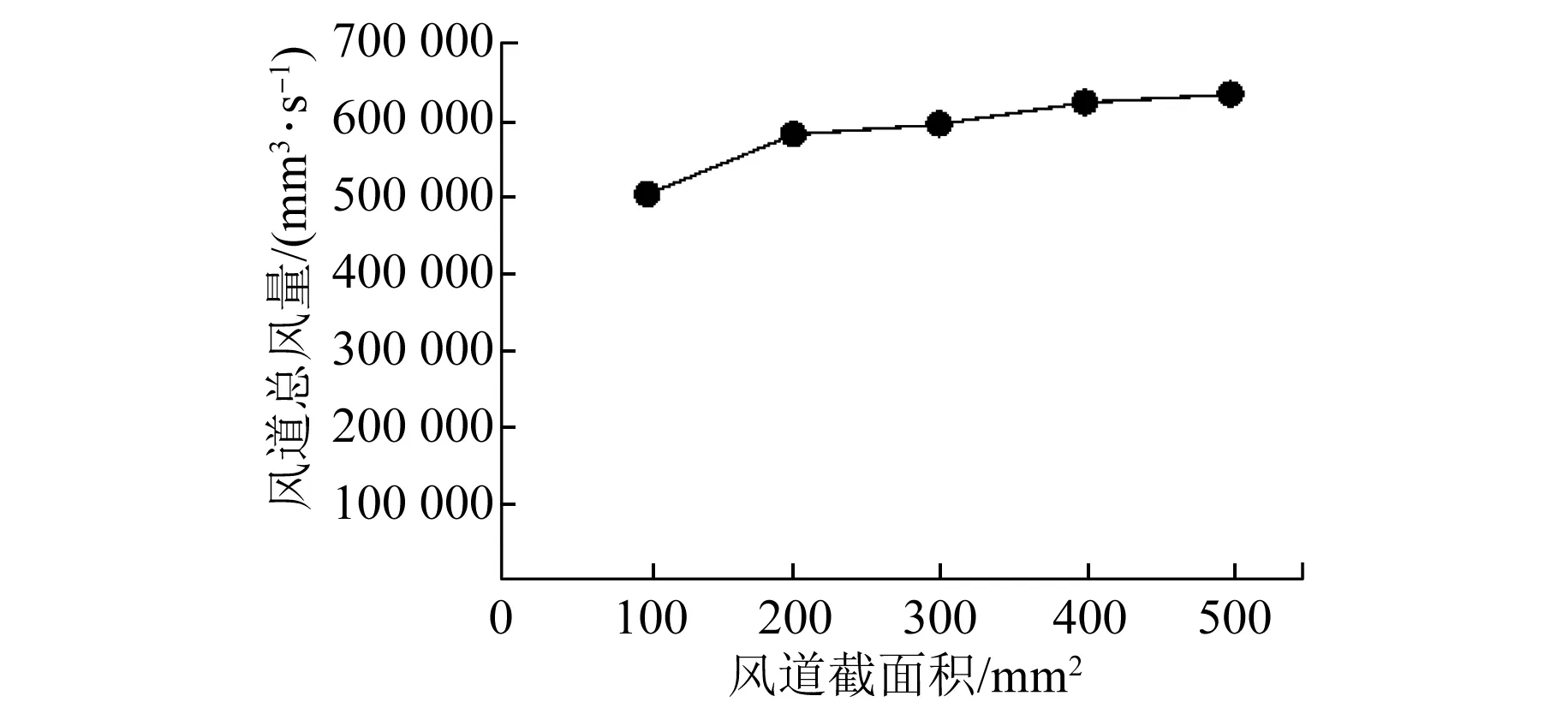

相比于将冷却风道开在电机的定转子之上,将冷却风道设在电机的外部既不会影响电机的电磁性能,也不会限制风道的截面积。但风道截面积决定了风路的风阻大小,由于冷却风扇的转速一定,不同截面积的风道会影响冷却风的风速与风量,进而影响该风冷结构的冷却性能。基于上述分析,计算了不同风道截面积时,风道内风速、风道内总风量以及转子温升的变化,变化规律如图13~图15所示。

图13 风道内风速随风道截面积的变化

图14 风道内风量随风道截面积的变化

图15 永磁体最高温升随风道截面积的变化

图13~图15中数据显示,随着风道截面积变大,通过风道的风量逐渐变大,风速逐渐降低,而转子永磁体的最高温升随着风道截面积先降低后升高,这是因为风量与风速对冷却效果均有影响。

当流体通过管道时,所产生的压力降可表示为[17]

(10)

为了计算方便,将式(10)写成:

(11)

而流阻通常被写成:

(12)

综合比较,当每个风道截面积为300 mm2时,冷却效果最好,永磁体温升为131.4 K,图16~图18给出了此时风道内空气速度流线图、气隙空气速度流线图以及永磁体温升图。图17可看出气隙内空气存在轴向的流动,只不过由于高速电机转速较高,轴向的速度分量要远小于周向分量。

图16 风道内空气速度流线图

图17 气隙内空气速度流线图

图18 永磁体温升计算结果

4 结 语

本文以一台15 kW、30 000 r/min的高速永磁电机为例,在其水冷结构不变的前提下,设计了一种全封闭轴向通风冷却结构,并对其进行了流体场与温度场的仿真分析。结果表明定子侧水冷结构进水口的最优水速应为1.2 m/s;在此基础上所设计的通风冷却结构按路径一循环带来的冷却效果要远好于路径二;水套外侧的风道截面积大小对冷却效果有较大影响,经仿真计算结合理论分析,确定了外风道截面积约为300 mm2时,电机转子可具有最低的温升131.4 K,比原样机降低了18.1 K,约占12.1%。本文所设环境温度为300 K(26.85 ℃),最终永磁体温度可达158.25 ℃,而所选样机的永磁体可允许最大温度为180 ℃,永磁体温度在允许范围内,并有一定的余量。本文所得结论对抑制大功率高速永磁电机的转子温升可以提供一定参考。