基于传统动力源的重型商用车减碳技术

谷 雨,宫宝利,黄德军,余 浩

(1.中国汽车工程研究院股份有限公司,重庆 401122;2.车辆排放与节能重庆市重点实验室,重庆 401122)

自19 世纪60 年代以来,活塞式内燃机因其热效率高、功率和转速范围宽、配套方便、机动性好,而获得了广泛的应用,并不断改进和发展。过去40 年,得益于发动机燃烧和后处理技术的快速发展,内燃机尾气排放污染物已降低到可以忽略的水平,在某些地区甚至比周围空气还要清洁。但化石燃料所产生的碳排放,以及全球变暖的持续压力,使得全世界将“内燃机碳排放”纳入考虑的重点。全球各国纷纷加入禁售燃油车的规划,一时间以新能源为主体的电驱动势力开始崛起,传统内燃机面临着前所未有的挑战。

截至2020 年末,我国拥有载货汽车1 110.28 万辆。其中:普通货车414.14 万辆、专用货车50.67万辆、牵引车310.84万辆、挂车334.63万辆。数据显示:我国以货运卡车为主的商用车保有量虽然只占汽车总量的13%,但是却消耗了全部汽柴油总量的51%。其中,商用车二氧化碳排放量约占汽车排放总量的56%。

虽然电动化、智能化是汽车行业的趋势,乘用车领域以纯电、插电式混合动力、燃料电池等为代表的技术路线在市场应用方面已十分成熟,但是商用车对运载能力和续驶里程要求更高,且应用场景多元、车型错综复杂。因此,商用车新能源电动化进程无法高歌猛进,作为重型商用车传统动力源的柴油机仍将在很长一段时间作为其主要动力输出。基于传统动力源的重型商用车减碳(降能耗)技术是我们目前和将来考虑的重点,其减碳方向则主要集中在以下两个方面:

(1)动力总成:燃烧技术、低摩擦技术、智能变速技术、轻量化技术、混合动力技术。

(2)燃料技术:天然气燃料、含氧燃料、氢燃料、氨燃料。

1 动力总成

重型商用车减碳脱碳的关键在于动力总成,包括内燃机和变速器在内的动力总成关键技术就是如何增大输出效率,这既包含了从正向增大内燃机的热效率,也包含了从逆向减少各环节的效率损失。以目前46%的行业平均热效率水平估算,重型柴油机可通过燃烧优化、减磨润滑、能量分配优化、余热回收等手段将热效率提升至50%~60%,柴油消耗和二氧化碳排放将降低8%~10%。按照目前国内重型柴油机市场保有量估算,如果全部替换为50%热效率的柴油机,每年大概可节约燃油3 332万吨,减少二氧化碳排放10 495万吨,这将为解决能源短缺和全球气候变暖问题作出重大贡献。

1.1 燃烧技术

内燃机的核心是燃烧,内燃机未来的核心技术是先进的高效清洁燃烧技术,通过改善燃烧来提高内燃机的热效率是我们一直努力的方向。传统柴油机属于燃料喷射扩散燃烧,存在较多的局部不均匀混合区域,能量利用效率不高。

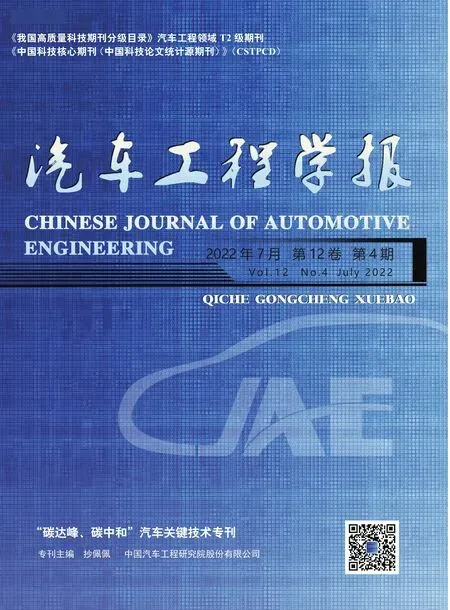

图1 扩散燃烧和均质压燃

均质压燃(Homogeneous Charge Compression Ignition,HCCI)是目前认为最具潜力的燃烧模式。该燃烧属于燃烧气预混模式,主要利用均质混合气,通过提高压缩比、废气再循环、增压等方式提高缸内混合气的温度和压力,促使混合气进行压缩自燃,并在缸内形成多点同时着火,在保证着火稳定性的情况下,缩短了火焰传播距离和燃烧持续期,以达到缸内高效快速燃烧的目的,从而提高热效率。

柴油机HCCI 的关键在于油气混合技术以及燃烧控制技术。为了让柴油和空气更加均匀地混合,应当优化设计燃烧室结构及喷油器参数,同时在喷油策略上实施早喷、晚喷以及多次喷射。

比较有代表性的是,日本新ACE 研究院所采用的“预混稀燃柴油机燃烧过程”(PRIDIC),通过减少喷油器喷孔直径,增加喷嘴孔数,同时运用缸内早喷技术实现均质压燃;而日产公司的MK(Modulated Kinetics)燃烧系统则是通过晚喷延长滞燃期,从而实现均质压燃。我国的苏万华教授等也相继提出了多种柴油机燃烧技术,包括预混压燃燃烧(Premixed Charge Compression Ignition,PCCI)、低 温燃 烧(Low Temperature Combustion,LTC)、高充量密度低温燃烧(HD-LTC)等,这些柴油机燃烧技术都是HCCI模式的拓展或变形,其核心思想均是通过高喷射压力的多次喷油控制使混合气尽量均匀。

理想的柴油机HCCI 燃烧能够在传统柴油机基础上降低油耗10%~15%,但目前为止仍然局限在部分负荷下的运行,采用高增压、高EGR 率、分层燃烧、汽柴油双燃料喷射等技术,可在不同程度上拓展HCCI 在大负荷的运行范围。上海交通大学的桂勇等和石磊等分别就内外置EGR 对柴油机HCCI 工况范围影响做了研究,认为外部EGR 比内部EGR 更有效地提升HCCI 的负荷上限。卡特彼勒公司通过高增压比等控制策略,结合燃油改性在重型柴油机上将HCCI运行工况拓宽了80%。

活性氛围压缩燃烧技术(Reactivity Controlled Compression,RCCI)由HCCI 衍生而出,在面向压燃式的柴油机领域,通过对燃烧相位的调节,不仅可以解决燃烧技术的燃烧控制难、负荷适应性差等问题,还能很好地规避传统柴油机NO与PM 排放的“跷跷板”特性影响,具有很好的应用前景。RCCI 采用两种不同的燃料、两套独立的燃油系统进行工作:一套系统将汽油、甲醇、乙醇、天然气等易挥发、高辛烷值的燃料通过气道喷射系统,在着火前形成均匀混合气;另一套系统将高十六烷值的柴油通过缸内直喷系统,在压缩着火后点燃气道喷射所形成的均匀混合气。在不同负荷工况下,通过调整两套系统的燃料供给量,从而控制缸内燃料的当量十六烷值,以达到控制扩散燃烧和预混燃烧强度,降低燃烧最高温度的目的。

HCCI 及相关变形燃烧模式,到目前为止因为控制技术难度,仍然更多地出现在实验室中。虽然以马自达第2 代创驰蓝天发动机SKYACTIV-X 为代表的乘用小型化产品实例已经比较成熟,但运用于重型商用车的实际产品还较少。随着燃烧控制精度的提升以及混合动力系统对运行区域的帮助,HCCI 模式将会以部分参与的形式不断介入重型商用车,并最终成为提高内燃机热效率、降低碳排放的有效手段。

1.2 低摩擦技术

降低柴油机各摩擦副的磨损,不仅能延长其可靠性寿命,更是提高热效率的重要手段之一。基于传统动力源的重型商用车低摩擦技术主要集中在涂层技术和润滑油技术两个方面。

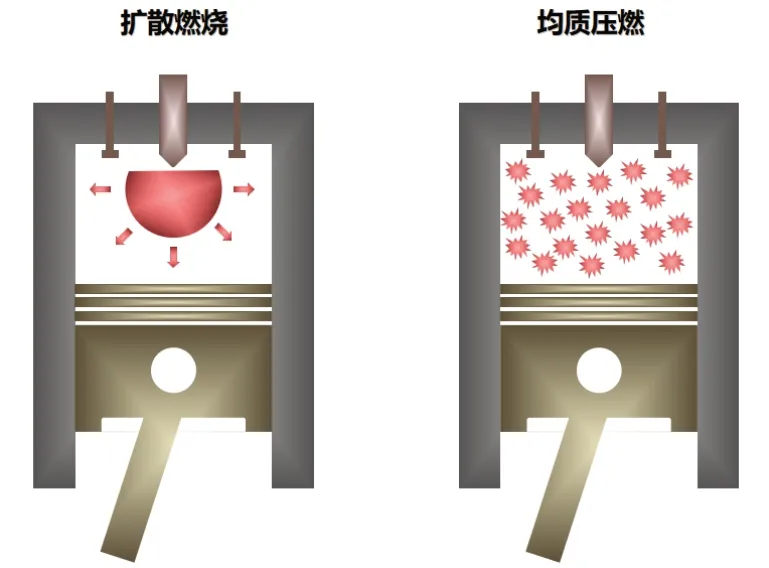

图2 发动机摩擦损失

涂层技术是指在柴油机各个零部件表面涂覆金属化合物,通过不同的物理化学特性降低摩擦副损耗。目前,比较普及的是各类氮化物涂层,氮化铝(AlN)涂层拥有六角晶体结构,直到1 360 ℃下才会发生大规模氧化作用,拥有很好的耐高温抗磨损特性;氮化钛(TiN)薄膜可显著改善基体材料的力学性能,采用纳米复合涂层技术会产生更优良的硬度以及抗磨损性能;氮化锆(ZrN)涂层十分稀少,采用真空等离子喷涂工艺将其涂抹在零件摩擦副表面,减小摩擦能力更胜于TiN;类金刚石(DLC)涂层由于粉末具有较高的硬度、低摩擦因子,可以使柴油机部件的磨损程度降低10%~15%。

润滑油技术是指在内燃机润滑油中添加各类添加剂,增加其抗磨、抗热、黏度适应性等性能。张家玺等对15W/30 润滑油添加纳米金刚石颗粒(UDD),测试活塞环-缸套磨损情况,研究表明,由于纳米尺寸效应,UDD 可渗入到摩擦表面而形成极薄的固体润滑膜,从而有效阻止摩擦表面的直接接触,进而提高承载能力并减轻磨损。AWANG等则在润滑油中添加新型纳米纤维素(CNC),显著降低了润滑油的黏度,从而改善机油的润滑性能,提高内燃机的性能和热效率。

1.3 智能变速技术

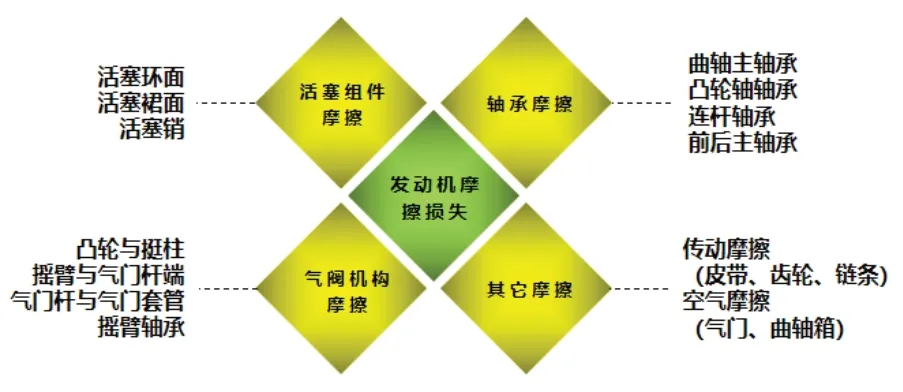

如何让发动机始终运转在经济区域,用于长途运输的重型商用车,再熟练的驾驶员也无法做到一直精确切换挡位。AT 变速器由于液力变矩器的存在,传动效率损失较大,在动力性和燃油经济性方面无法适用于重型商用车。而AMT 变速器则依然沿用齿轮传动系统,通过传感器系统采集到包括车速、发动机转矩、发动机转速、油门、制动踏板、车辆载荷、道路状况等数据,并反馈给变速器电控换挡系统处理单元(TCU),然后判断执行出最适合的挡位以及换挡时刻。未来通过与高级驾驶辅助系 统 (Advanced Driving Assistance System,ADAS)融合,变速器可以接收地图数据,实现变速器控制策略优化及经济巡航控制功能,可降低3%~5%车辆油耗。AMT变速系统如图3所示。

图3 AMT变速系统示意图

AMT 变速系统的关键技术在离合器控制、换挡控制、发动机控制和控制执行单元设计。包括国外艾里逊、伊顿、采埃孚以及国内的法士特、一汽、重汽等企业都已经有非常成熟的重型商用车AMT 变速系统,在减碳节能的大背景下,AMT 及相关智能变速技术将持续深入普及。

1.4 轻量化技术

在满足可靠性、安全性的前提下,轻量化技术可以对汽车性能、能耗、排放等产生积极的影响,一直是汽车领域研究的重要方向。相比于乘用车来说,匹配重型商用车的发动机在体积和质量上都偏大,在以降低油耗、减碳为目的前提下,重型发动机的轻量化技术显得尤为重要。研究表明,重型商用车质量下降10%,能直接促使油耗下降5%左右。轻量化技术主要包括材料优化和结构优化两个方面。

动力总成材料可以从两个方向进行优化,其中一个方向是采用蠕墨铸铁、等温处理球铁、粉末冶金材料等高强度铸铁,进而实现动力总成铸件的小型化和薄壁化;另一个方向是在进气歧管、齿轮室罩盖、飞轮壳、气缸体、气缸盖等受力不大、工作温度不高的铸件上采用更加轻质的铝合金、钛合金材料。

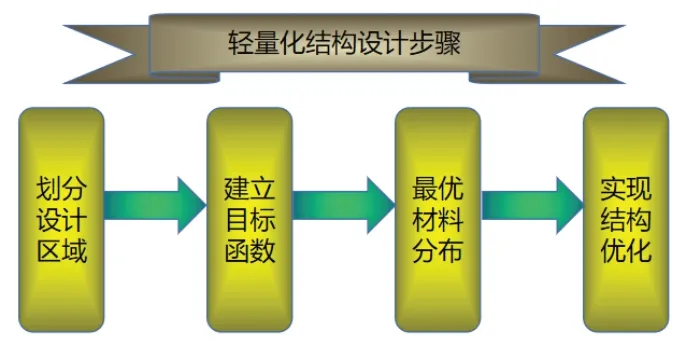

动力总成结构主要通过集成设计和拓扑优化进行轻量化改进,是指将动力总成结构上相邻或相近的几个零部件进行整合化拓扑设计。首先根据待优化结构件的具体方位进行不受影响的独立区域划分;然后根据已划分设计区域中的材料力学性能和具体参数建立符合优化条件的目标函数;最后利用目标函数进行计算,求得结构件材料的最优分布和力量传导的最佳路径,从而使结构性能达到最佳状态。通过拓扑优化方法可以设计出最佳的动力总成零部件结构,而且该优化方法相较于其他设计方法更为高效,能够减少结构设计的开发和验证时间,从而提高生产效率并降低生产成本。结构优化流程如图4所示。

图4 结构优化流程

1.5 混合动力技术

混合动力融合了纯电和传统内燃机的优点,是目前基于传统燃料(柴油)内燃机的重型商用车最直接有效的减碳方式。

与乘用车一样,重型商用车混合动力技术也分为串联、并联以及混联模式。以增程式混合动力为代表的串联系统,直接驱动源是电机,发动机仅仅是充电的功能,并不是真正意义上的传统动力源。而在并联或混联系统中,内燃机和电机都可以直接输出动力,在能量流分配管理上更适合重型商用车,以内燃机为主要动力源,电机只在特定工况下参与工作,这使得所需电池组较小,电池所带来的高额成本以及整车占用空间都会减少,其工作模式主要有以下4种情况。

(1)纯电机驱动:主要用于油耗较高的停车起步、低速怠速行驶工况。

(2)纯内燃机驱动:主要用于油耗较低的高速稳定行驶工况。

(3)内燃机和电机共同驱动:主要用于加速或爬坡等大负荷行驶工况。

(4)能量回收:在减速或制动时,利用电动机反拖给动力电池充电,将回收的制动能量储存待用。

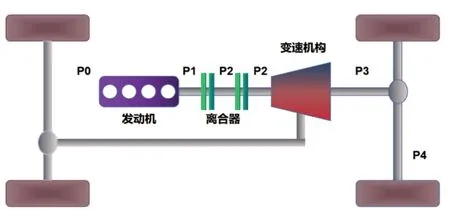

如图5 所示,按照电机布置位置的不同,目前普遍将混合动力构型分为以下几类:

图5 混合动力构型图

(1)P0 构型中的电机又称为BSG(Belt-Driven Starter/Generator),电机置于发动机前端(起动机位置),通过皮带传动带动发动机,但因其传动转矩有限,属于弱混形式,在重型商用车领域属于过渡技术。

(2) P1 构型 中 的 电 机 又 称ISG (Integrated Starter/Generator),电机置于发动机和离合器之间(飞轮的位置),由于电机和发动机之间没有离合器,从严格意义上无法实现电机单独工作,节油减碳的能力有限。

(3)P2 构型的电机和发动机之间存在离合器,可实现纯电驱动,在能量流分配上有更大的灵活性,也能实现较好的节油减碳效果,是重型商用车比较理想的混动模式。

(4)P3构型的电机置于变速机构后端,利用双离合的不同传动轴,能够实现发动机和电机同时工作在不同转速,但该电机需要较大功率且不能直接启动发动机。

(5)P4 构型的电机置于后桥,直接驱动车轮,可以在车轮端实现独立的附加驱动力,但各驱动桥的转矩协调、路面耦合等动态控制问题也较为复杂。

混合动力技术的关键在电机、电池、逆变器等硬件的高效率高可靠性要求,而难点则在于功率分配的管理,能量管理策略主要包括基于规则、模糊逻辑以及优化等几种管理方式:规则管理模式对发动机和电机的运行状态进行固定式的逻辑限定和执行,这种基于简单数学模型的能量管理模式更适合中小型混动车辆;而模糊逻辑模式根据整车速度、需求功率以及电池荷载状态(State of Charge,SOC)计算电机所需功率,并确定电机和发动机分别需要输出的功率,最终通过模糊逻辑调整电机功率使得发动机在预定工况运行,该种模式的边界输入以及逻辑判断更加细化,更适合运行工况复杂的重型商用车;最后基于优化的可分为瞬时优化与全局优化,其中瞬时优化方法的计算量较小,往往在实车中应用较多;而全局优化方法由于多考虑了信息的维度,使其成为理论中的最优能量管理方法,也是未来降低碳排放的热点技术之一。

2 燃料技术

为了让重型商用车达到减碳的目的,也可以从燃料途径进行改进。通过采用多种替代燃料,推进燃料“多氢少碳”,甚至达到“零碳”燃料的推广使用,可以从另一个方向有效减少基于传统动力源的重型商用车碳排放。

2.1 天然气燃料

作为世界第三大能源的天然气燃料,储量丰富,开采使用技术成熟,其主要成分是甲烷,通常以压缩天然气(CNG)或液化天然气(LNG)的形态用于重型商用车。天然气燃料的碳氢比例低于柴油,更多的能量可由氢原子提供,因此从燃烧碳排量来看是少于柴油的,在等热值条件下计算,1 kg LNG 替代柴油可实现约0.28 kg 碳减排。同时天然气燃料在开采、生产、储藏、运输、使用等全生命周期内产生的碳排量也远远小于柴油,因此被归为多氢少碳的“清洁燃料”。

应用于重型商用车的天然气发动机主要有稀燃和当量燃烧两种方式。稀燃模式因其燃烧温度低、热效率高等特点,在国五及以前的排放阶段广泛应用。稀燃模式可采用燃烧室及进气道结构优化、局部分层燃烧和预燃室结构拓展稀燃极限并实现稳定燃烧,从而在相同NO排放量水平下明显改善热效率。

国六时期,配备天然气发动机的重型商用车NO限值下降77%,稀燃模式必须采用价格较高的选择性催化还原后处理系统(Selective Catalytic Reduction,SCR),通过向尾气中喷射尿素来减少NO。基于市场成本的考虑,在国六阶段,天然气发动机主要采用当量燃烧模式,在天然气理论空燃比(17.2∶1)的情况下结合废气再循环(Exhaust Gas Recirculation,EGR)进行缸内燃烧,仅通过加装三效催化器(Three Way Catalyst,TWC)就可实现超低排放量。但当量燃烧的气耗率比稀燃模式高12%,这需要通过燃烧室及进气道结构设计提高缸内湍流强度或者采用米勒循环等方式进行热效率优化。

天然气-柴油双燃料发动机采用柴油引燃天然气的燃烧方式实现稀燃,提升天然气的燃烧速度,发动机的动力性和经济性既可以达到柴油机的水平,也可以大幅度降低CO排放。该种燃料组合模式会因为壁面淬熄、稀燃失火等原因导致天然气燃料燃烧不完全而排出,从而导致CH排放较高。甲烷在大气中寿命为12 年,但在20 年尺度下的全球变暖潜值(GWP20)约为二氧化碳的84 倍,在100年尺度下则为二氧化碳的28倍。因此,需要采用缸内直喷技术以及后处理技术对CH的排放进行控制。

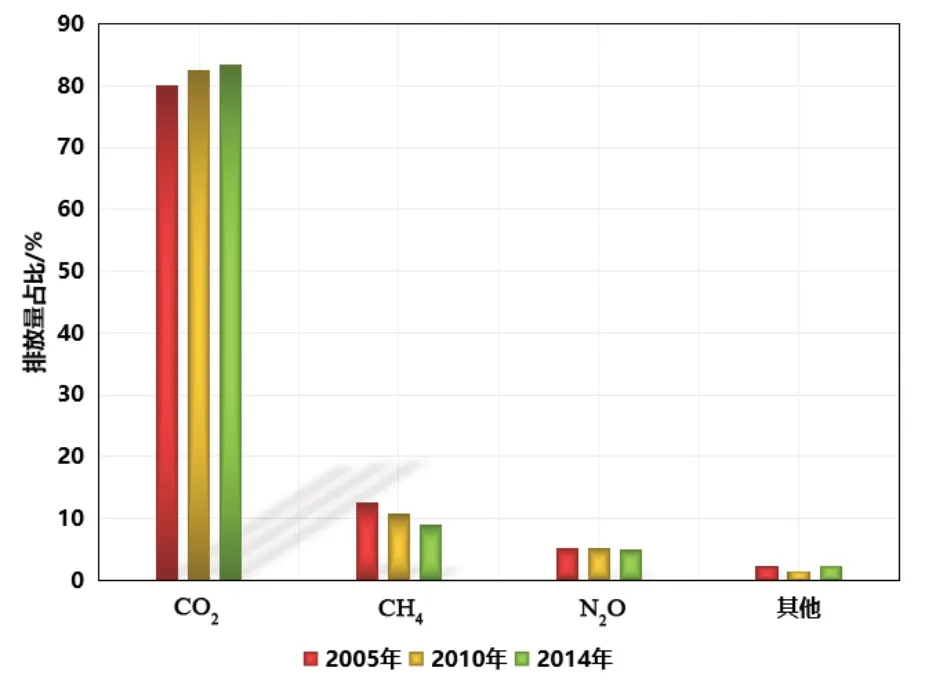

图6 温室气体排放统计[33]

2.2 含氧燃料

含氧燃料包括醇类、醚类、生物柴油以及其他多组分混合含氧燃料,除石化等工业原料外,多为动植物、微生物以及石化等工业原料提取,能够实现循环再生。含氧燃料在燃烧过程中能提供更多氧元素,能够极大地改善燃烧特性,使CO、HC、PM 等污染物的排放减少,但NO会有所增加。含氧燃料的热值普遍低于普通柴油,因此在同等体积燃料下,含氧燃料发出的功率小于柴油,为了弥补这一损失,在实际运用中通常采用含氧燃料按一定比例掺烧柴油。即便如此,从全生命周期轨迹来看,含氧燃料在获取路径上的CO是负增长,因此属于可显著减碳的“清洁燃料”。

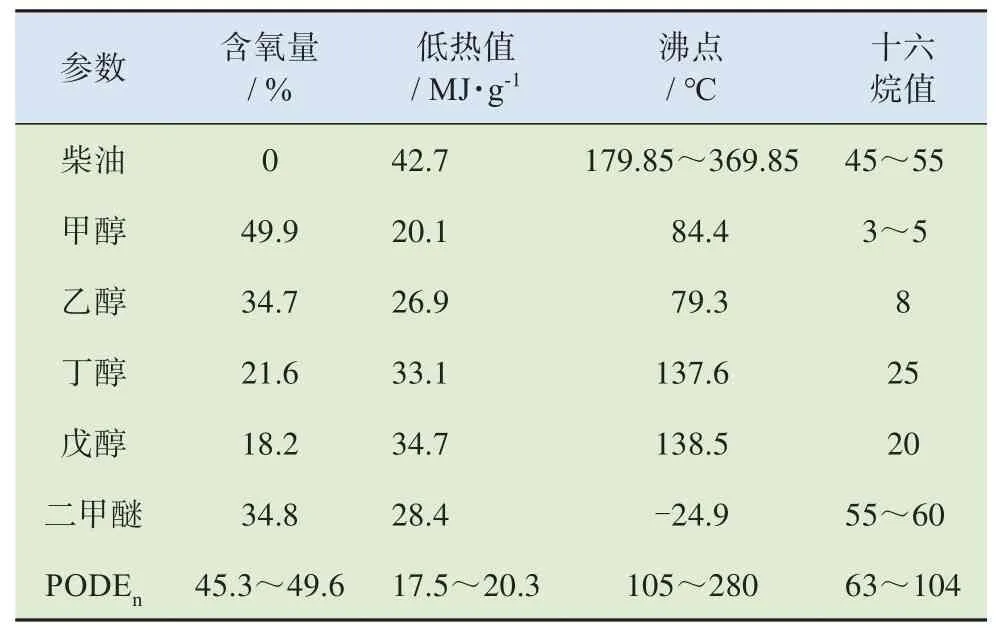

表1 含氧燃料参数特性[34]

醇类燃料主要包括甲醇、乙醇、丁醇和戊醇。相比于柴油,甲醇、乙醇的十六烷值和粘度都较低,在掺烧过程中只能利用助溶剂和乳化剂实现互溶;甲醇、乙醇掺混柴油后热值低、粘度、十六烷值低于柴油,但是其辛烷值较高,可以使用高压缩比的柴油机。张俊强等分别用体积分数为10%、15%和20%的甲醇-柴油混合燃料在直喷柴油机上进行试验,发现加入甲醇可以明显改善柴油机的燃烧特性,提高柴油机的热效率,而丁醇和戊醇的理化性质与柴油接近,是较好的替代燃料,但是制备成 本 较 高。KARABEKTAS 等和LEBEDEVAS等分别对丁醇掺烧柴油进行了测试,发现以不同体积分数丁醇掺混柴油会导致燃油消耗率轻微上升、热效率轻微下降。

醚类燃料主要包含二甲醚、二甲氧甲烷、乙醚、异丙醚、丁醚、聚甲氧基二甲醚(PODE)等。在国内外一系列研究中,发现不同比例的二甲醚掺混燃料会使燃烧温度下降约为80~100 K,燃油消耗率不同程度降低,NO和PM 的排放明显降低。朱益佳等分别在柴油中掺混10%、20%和30%的PODE,研究发现,在低速大负荷以外的工况下,PODE的掺入明显降低了预喷放热率,改善了燃料的雾化性能,提升了缸内燃烧温度,缩短了燃烧持续期,发动机的燃油经济性得到明显改善。

目前所采用的二代生物柴油生产原料主要包括草本油料植物、木本油料植物、废弃油脂、动物油脂、微生物油脂及工程微藻等。一般将生物柴油体积比为X%的生物柴油混合燃料简称为BX(纯生物柴油为B100,石化柴油为B0)。FONTARAS等、谭丕强等、葛蕴珊等的研究显示,在供油系统未进行调整的情况下,随着生物柴油掺混比例的提高,功率呈现整体下降趋势;当生物柴油的掺混比例不大于20%时,生物柴油对发动机的动力性和经济性影响很小。

2.3 氢燃料

相比于前面几种低碳燃料,氢燃料完全不含有碳元素,属于零碳燃料。从氢燃料的提出到使用已经有一百多年的历史,直到现在氢燃料更多的是以氢燃料电池的形式为机动车提供动力。随着相关领域尤其是天然气发动机的技术发展,氢燃料也被直接用作内燃机燃烧,较好地替代了传统燃料。

氢气的单位质量低热值为120 kJ/g,是柴油和天然气燃料的3 倍,但是由于质量空燃比较大,所以在理论混合气燃烧时的发热量反而会比柴油和天然气小。氢气的最低点火能量是天然气的1/10,因此,在燃烧中的失火概率远远小于天然气。燃烧速度和扩散系数的特性让氢气更能实现稀薄、均质、低温燃烧,获得更大的内燃机热效率。

类似于天然气车用内燃机,氢气内燃机也分为进气道喷射与缸内直喷两种类型,以天然气发动机为基础,进气道喷射形式对喷氢系统结构的改造较为简单,但容易产生早燃、回火现象;而缸内直喷形式不仅可以避免上述异常燃烧,同时还能有效提高过量空气系数,但结构较为复杂,喷氢和点火时刻需要精确标定。

氢气理论完全燃烧的产物只有水,但燃烧过程中产生的高温会让空气中的氮和氧发生反应,从而产生氮氧化物,少量的碳排放是由机油燃烧产生的CO 和CO。因此,氢气内燃机的排放控制主要集中在NO,可以通过EGR等手段进行控制。

相较于纯氢燃烧,在向氢能迈进的过渡阶段,氢气可以更多地应用在掺烧模式上,就重型商用车而言,柴油和天然气均可以不同程度地掺烧氢气。在柴油机的进气中加入氢气会利用柴油自燃所形成的多个着火中心快速引燃燃烧室内的稀薄氢气预混合气,从而在柴油机上实现稀薄预混合燃烧,提高热效率。天然气掺烧氢气可以促使缸内产生更多的O、OH 等活性自由基,从而加速了缸内火焰传播,发动机的指示燃气消耗率下降、指示热效率提高,在实际应用中采用10%的掺氢比对发动机性能和排放较为有利。

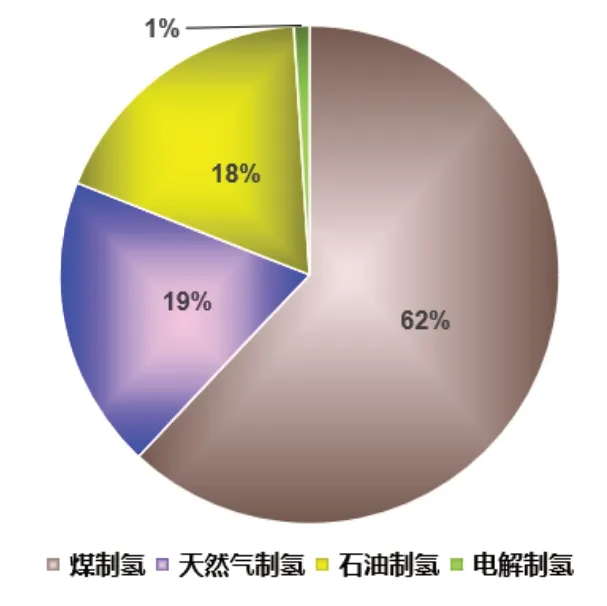

氢燃料的应用目前主要受限于制取、储存和运输。目前氢能制备的主要途径还是依靠天然气、醇类、焦炉煤气等传统能源的化学重整,而电解制氢所需的电解槽和电能成本较高,而且我国目前“绿电”的产能较低,从全生命周期轨迹来看还需要逐渐发展。氢能储运主要分为高压气态储氢、低温液态储氢、有机液态储氢、固态储氢等,4 种储运方式都有较高的技术难度:高压气态储氢需要35~70 MPa 的高压储氢瓶;低温液态储氢需要将氢气降温并保持在-20 K,热交换损耗要求很高的保温技术;有机液态储氢的储氢密度较高,但需要配备专用的加氢脱氢装置,流程繁琐,成本较高;固态储氢需要对储存容器的轻量化进行考虑,而且随着使用次数的增加会导致金属储氢性能下降。我国制氢途径占比,如图7所示。

图7 我国制氢途径占比[46]

2.4 氨燃料

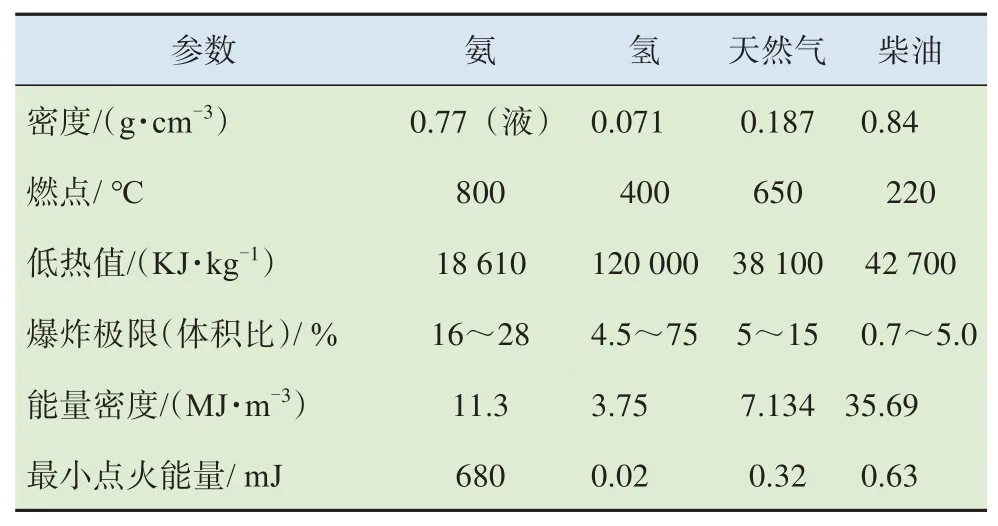

氨燃料同样属于零碳燃料,而且分子含氢量高,完全燃烧只会产生水和无害的氮气。与氢燃料相比,氨燃料有着很多的优点,是内燃机减碳征程中很好的替代燃料:氨的能量密度高于氢和天然气,相同负荷下所需的氨燃料更少;工业制氨技术成熟,制氨成本比制氢低;氨除了会腐蚀部分金属(锌、铜、银、锡等)外,对其余材料几乎没有影响,可以很方便地储存和运输;氨的爆炸极限远远小于氢,并且爆炸上限仅为氢的1/3,在使用过程中比较安全;氨的毒性较小且有刺鼻气味,氨燃料泄漏易于发现。

与其他燃料相比,氨燃料存在燃点及最小点火能量较高、燃烧速度慢和燃烧温度低等问题,因此,氨燃料在传统动力源上多采用和其他燃料掺烧的模式,以汽柴油、氢等作为掺烧燃料引燃氨,在基于“减碳”目的前提下,氨-氢燃料将会是一个很好的方案。秦豪杰等分析了不同掺氢比的氢氨混合燃料的理化性能和燃烧特性。试验发现,随着掺氢比的增加,混合燃料的低热值、理论空燃比及燃料总能量均减小,指示效率呈现先增加后减小的趋势。MORCH 等对氨-氢燃料以不同的过量空气系数和氨氢比进行了试验,研究显示:氢气占体积分数10%时发动机的效率最高。

表2 氨与其他燃料参数特性对比[48]

氨燃料热值较低,单位质量氨燃烧放出的热量相对较少,需要通过加大进气压力或压缩比来提高进入发动机缸内的氨燃料量;氨燃料含氮,不完全燃烧时会造成NO和氨气污染物,需要通过SCR 和氨气捕捉器(Ammonia Slip Catalyst,ASC)配合处理。

3 结论

“碳达峰、碳中和”目标是我国对世界的庄严承诺,在机动车领域碳排量占比较大的重型商用车将向着降低油耗、减少碳排放的大方向持续前进。作为重型商用车传统动力源的内燃机并不会因为“双碳”目标而迭代消失,在新能源动力的冲击环境下,内燃机行业需要避免固步自封,积极向动力总成以及各种替代燃料领域的先进技术不断迈进。

(1)从中短期看,动力总成领域的技术发展是重型商用车“减碳”的关键。以内燃机热效率为核心出发点,可以从燃烧技术上正向提高热效率,HCCI 技术具备很好的理论空间和研发基础,但需要通过更高的燃烧控制精度以及混合动力的辅助,才能尽快地让HCCI 技术运用到实际产品上。而低摩擦技术则从减少损失功率的角度逆向出发,化学、材料等领域的技术发展将会为热效率的提升添砖加瓦。智能变速技术结合智联系统,既能减少驾驶员的工作强度、提升驾驶安全性,还能够实现发动机运行工况最优化。轻量化技术可通过轻质化材料以及更加优化的结构设计技术实现油耗的降低。混合动力技术可以通过不同的构型方式,让内燃机始终保持在最高效节能的运行区间,“三电”技术的发展以及能量管理策略是混合动力运用到重型商用车的关键环节。

(2)从中远期看,燃料技术可以从另一个方向极大地缓解“减碳”目标给动力总成带来的压力。“多氢少碳”的天然气燃料已经在重型商用车领域成熟地运用,甲烷的排放控制会是今后考虑的重点。以醇醚类以及生物柴油为代表的含氧燃料,以“多氢含氧”的特性可以在不同程度上优化发动机燃烧,但生产成本、腐蚀性、燃烧特性控制等问题还待进一步解决。作为“零碳燃料”的氢和氨被内燃机行业寄予厚望,应该尽快解决燃料制取、储运问题、燃烧控制等难点。各种新型燃料技术并不能完全一步到位,而是应当互优互补,通过多类型的引燃、掺烧等方式,逐步实现燃烧控制优化。

综上所述,基于传统动力源的重型商用车领域,通过开放式的合作理念和多元化的技术发展,新一代高效、低碳、清洁内燃机仍将在重型商用车领域持续发挥重要作用。