一种适合废旧聚乙烯基地膜回收造粒工艺

*张宏 刘琪 金璐 马瑜浩 宋浩 丁圆

(1.西北民族大学化工学院 甘肃 730030 2.甘肃省高效环境友好复合材料及生物质利用省级重点实验室 甘肃 730030 3.兰州金土地塑料制品有限公司 甘肃 730000)

1.废旧地膜回收利用现状

在西北旱作地区,地膜逐渐成为了必不可少的农业资源。而使用后的废旧地膜残留田间难以分解,对环境带来严重污染[1]。目前针对废旧地膜回收处理方式有很多,根据加工方式不同可分为能量回收、化学分解、物理回收等[2]。能量回收如聚乙烯可以通过燃烧产生热量用于发电或者作为燃料直接提供动力燃烧后体积减少约90%,再用于填埋,减少污染,但燃烧往往不充分,能量利用有限[3]。化学分解指可将废旧聚乙烯裂解制备燃油或者裂解制备聚乙烯蜡,化学分解一般不产生有毒气体,但反应条件不稳定尚未工业化大规模生产[4]。物理回收分为简单再生和改性再生,这两种处理手段是目前利用最广泛的,因其工艺简单、利用率高、成本低等优势[5]。而且高品质的再生颗粒在特定应用领域完全可以替代新料的使用,这样大大降低了对石油等不可再生资源的使用量[6]。据统计,生产一吨塑料再生颗粒能节约70%的能量投入[7]。故回收造粒为目前主要的回收利用方式,再生料可用于制作环保井盖、滴灌带、土工膜、废液桶等实现废物再利用[8]。

在国家财政的大力支持下,甘肃省许多乡镇都存在一到两家私营企业,负责收回附近的废膜进行再加工造粒,这些企业普遍存在工艺简陋、设备陈旧、运输不便、加工效率低、能源利用率低、废膜清洗不净、再生料质量不达标、废气废物胡乱排放等问题[9]。不利于行业持久性发展。因此,经过调研与探究,设计出一个环保高效适合废旧地膜回收加工的工艺流程,用于同行企业参考交流。

2.废旧地膜加工工艺

本加工工艺将包括撕碎、强力冲洗、三级漂洗、脱水、挤压二次脱水、熔融过滤、挤出拉丝、冷却、切粒、包装一系列加工流程。并采用全程水循环处理系统,在保证产品质量的同时,最大限度的节约用水。对于生产中所产生的废气,采用光氧催化废气处理设备,坚决不能造成二次污染。

图1 撕碎装置

(1)撕碎。通过人工喂料的方式将废旧地膜投入物料剪切、破碎模块,喂料口加装真空吸尘装置,解决二次扬尘污染并减少了清洗用水。破碎系统以交叉剪切的方式将回收膜剪切成5cm左右的小块,相对于传统的撕碎刀撕碎来说,减少了破碎后微塑料的产生,减少设备卷轴卡死,以便清洗提料,减少粉末损失。

(2)强力冲洗。为了提高清洗效率,在漂洗前先进行除尘冲洗,去除大部分泥沙。试验证明,强力冲洗可大大提高后期漂洗的效率,提高除杂率。所以撕碎后的冲洗除尘工序必不可少,可选用45°斜角提料螺旋冲洗装置,可将撕碎后的薄膜碎片在裸筒中利用高压水冲洗,再通过螺杆作用力将冲洗完的物料送入清洗池。

(3)漂洗。为了提高清洗效率,采用三级漂洗,每级配备一个1.5m×1.5m×10m的清洗水槽,水槽中间加中间格网,防止塑料随泥沙排出,水槽上装备排水叶齿顺着生产线将物料送入提料机,水流方向与物料走向相反,通过叶片传动,形成波浪水流,使薄膜浮于水面,水槽底部泥沙逆向从水槽底部排污口排出,有效提高清洗效果。

(4)挤压脱水。经过漂洗后的薄膜含水量大,熔融难度高,通过螺旋提料,在专用的废旧塑料薄膜除水装置下,通过滚筒高速旋转去除大部分水分,便于后期熔融加工。

(5)热熔。挤压脱水后,物料由传送带传送喂料,将物料投送进熔融装置的进料口,由于薄膜仍含有水分,直接熔融影响再生料质量,故采用分区域加热,热熔装置中间段设置排气孔,通过加热熔融使物料中所含水分以水蒸气的形式排出去。整个熔融装置分五个不同的加热区域,有效的提高了物料的熔融挤出效果和质量。

图2 热熔造粒环节技术设备原理图

(6)过滤除杂。熔体过滤的作用是滤去废旧塑料中的杂质。这些杂质会使再生料的质量大大下降。杂质会导致产品密度不均、挤出时断丝、过多磨损切粒机等一系列问题的发生。对于废旧地膜再生料的下游产品所需调整使用80目或120目的两层过滤网。过滤过粗对质量不利,而过细又影响经济效益。细的过滤网除产量低外,且换网频繁,导致生产效率降低,能耗增加。

(7)切粒。过滤后的熔融料挤出拉丝后,进入水冷槽,冷却定型后送入切粒装置,切成大小均匀的粒料,然后进行分风干燥、包装。

(8)水资源循环利用。废旧回收整个工艺用水量大,对于西北干旱地区水资源更应最大限度的循环利用。本设计全程采用水循环系统。整个生产线废水可分为泥浆水和清洗水两类。顾名思义,泥浆水是含泥量比较大的,例如强力冲洗段废水和漂洗槽底部污泥水;清洗水包含漂洗槽上层水,提料挤压水、水冷槽用水等含泥量非常小的水。泥浆水通过地下管道排入到泥沙沉淀池当中,经过三级沉淀后,回用蓄水池中的水仍可用于强力冲洗段。沉淀池底部泥沙利用高压泵将其抽到板式泥沙压滤机上进行进一步处理。清洗水则通过另一路地下管道通入另一个多级沉降净化系统,为保障清洗水的质量和无害化产品的生产,清洗水还需进行增氧絮凝处理后方可循环使用。

(9)沉淀物无害化处理。众所周知,生产工艺中所产生的污泥中避免不了含有大量的微塑料,不能直接填埋或还田,易造成二次污染。本工艺将工艺中所产生的污泥利用板式泥沙压滤机集中加工处理,经过专业检测,达到还田标准后,方可还田。

(10)废气无害化处理。聚乙烯熔融过程中所产生的带刺激性的有机废气不能直接排放,本工艺设计将利用光氧催化废气处理装置,经过分流粗滤、光氧催化、臭氧净化、隔离吸附等处理后,方可从15m高空集中排放。

3.技术指标探究

图3 废旧聚乙烯薄膜TGA图

工艺推荐使用五步控温,目前所有地膜加工过程使用的也是五步控温进行熔融挤出吹塑,试验证明,五步控温是保证最佳熔融塑化效率的塑化控温方式。地膜吹塑过程中熔融段温度一般控制在170~180℃,由于废旧薄膜加工过程中有水洗阶段,熔融经过甩干处理的薄膜含水量仍然大,故需要适当提高一区、二区熔融温度使水分蒸发。

由废旧聚乙烯薄膜的热重可知,当达到410℃时聚乙烯开始碳化失重,因此除二区温度主要起到蒸发作用外,其余温度应当低于此温度才能保证物料基本性质。通过对不同温度炭黑含量的测定,可得加热段一区、二区、三区温度适量高有助于薄膜熔融和水分蒸发,其余控温都保持在200℃左右即可,温度过高增加能耗,温度过低影响挤出速率。

(2)熔融温度对产品炭黑含量的探究

炭黑含量越大对再生颗粒的物理性能影响越大。温度越高产品炭黑含量越高,但温度过低影响生产效率,故通过对比主要的二区熔融温度确定温度是否合适,因为二区主要起蒸发水分和熔融物料的作用。试验方式如下:

每次做三组平行实验,然后取平均值,利用热失重法,将重为m1的物料在450±50℃的氮气管式炉中热解大约45min后称重所得质量为m2,再置于900±50℃温度下煅烧10min后所得质量为m3,根据热解前和煅烧后的质量差来计算灰分含量,即炭黑含量Aad=[(m2-m3)/m1]×100%。

测出产品炭黑含量和含水量的变化情况。由表1可知,当温度越高时,炭黑含量越拉越高,含水量则先降低再升高。初步分析原因为温度升高时水分的蒸发量增大,但温度过高就会导致薄膜受热急速收缩,包裹住部分水份使其难以蒸发。综合考虑,二区温度不宜过高也不宜过低,温度控制在400~450℃时可满足使用要求。

表1 二区温度对物料含水率影响

4.工艺应用价值

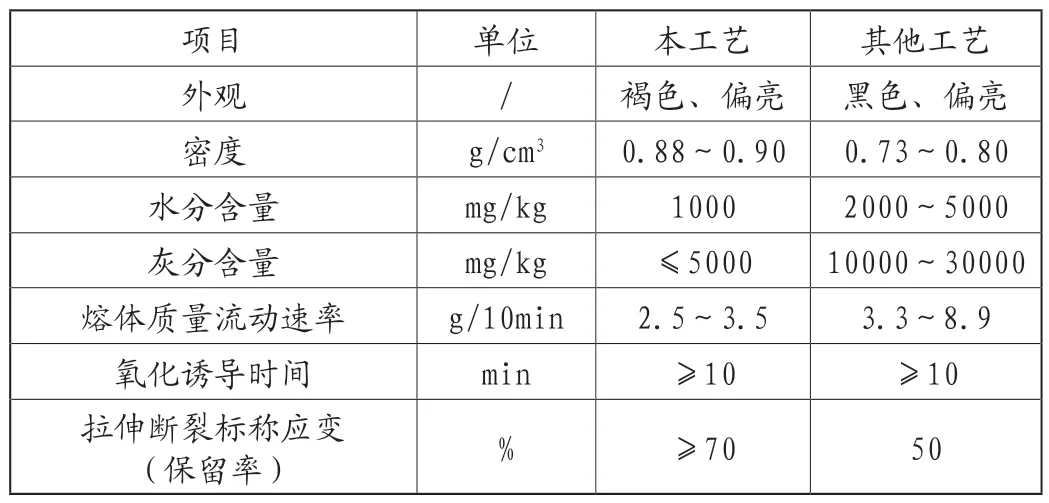

经过实地生产,所得产品性能均有所提升,相较于其他工艺所得产品,物理性能检测结果如下:

由表2可知,本工艺通过降低熔融段温度、提高清洗效率、降低含杂率的方法,所得再生颗粒各项物理性能均有明显提高,应用价值也相应提高。合格的再生颗粒的应用领域非常广泛,根据产品质量等级不同可应用于不同的领域。

表2 熔融段推荐温控表

表3 工艺产品性能对比

废旧塑料回收目的在于解决环境污染,带来经济效益。若工艺造成二次污染,则本工艺也没有实现的必要,故对废弃物进行检测结果如下:

表4 废水检测结果(单位:mg/L,pH值除外)

结果显示,废水、废气污染物含量均符合国家标准要求,符合可持续生产要求。废旧回收行业对于污染物的处理是非常有必要的,若为了节约成本而造成二次污染,那违背了回收的初衷,因此对于废弃物的处理非常有必要。

表5 废气检测结果

5.结束语

我国目前的废旧地膜回收加工工艺只是刚刚开始,任重而道远,需提高地膜初始性能的同时,也要完善回收加工手段,严控再生颗粒质量,杜绝不合格加工工艺生产。优质的再生颗粒可用于三层大液体容器中间层、三层复合膜中间层、塑料筐、塑料袋、塑料桶、滴灌带、管材、板材等高值化产品。品相一般的可用于生产土工膜果蔬周转筐、穿线管、排水管等。从原料到产品到再生颗粒后加工成想新产品,形成塑料使用闭环,为塑料行业注入源源不断的动力。