脱硝用粘结剂性能的影响因素探讨

*冯艳婷 陈志坤

(陕西煤业化工技术研究院有限责任公司 陕西 710100)

近年来,随着经济的高速发展,对环境造成的危害也越来越大,保护环境已经迫在眉睫。国家对各行业环保要求愈发严格。2018年修订版的《中华人民共和国大气污染防治法》第四十三条指出“钢铁、建材、有色金属、石油、化工等企业生产过程中排放粉尘、硫化物和氮氧化物的,应当采用清洁生产工艺,配套建设除尘、脱硫、脱硝等装置,或者采取技术改造等其他控制大气污染物排放的措施”。其中氮氧化物作为主要一类重要的大气污染,也是导致灰霾、酸雨和光化学烟雾等大气污染现象形成的重要原因之一[1],对其治理已引起世界各国的普遍重视。目前,国内外关于氮氧化物的处理方式主要有还原法、氧化法和吸附法三种:

(1)还原法:通常采用NH3还原法,分为选择性催化还原(以下简称:SCR)和选择性非催化还原(SNCR),利用还原剂将NOX转化为N2排空[2]。

(2)氧化法:通常采用臭氧氧化法,是利用氧化剂将NOX转化为N2O5进而用水吸收生成硝酸盐,其脱硝效率较高,但电耗较高,致使运行费用高。

(3)吸附法:分为活性炭法和活性焦法,采用活性炭或活性焦吸收烟气中的有害物质,通常用于同时脱除烟气中的SO2和NOX。

这种方法由于活性炭吸收后需解吸制酸,应配套制酸系统,投资较大,运行费用高,另外还存在着着火问题,一旦着火会造成巨大的损失,中、小企业在经济上很难承受[3]。在众多的氮氧化物去除技术中,选择性催化还原技术(SCR)具有反应温度较低、净化率高、运行可靠、二次污染小、高效、成熟等优势成为国内外应用最广的氮氧化物去除方式[4-7]。在SCR技术中,核心关键是脱硝催化剂的生产[8-10],生产出高效的脱硝催化剂直接决定了SCR反应器的氮氧化物去除效果。目前,市场上所使用的催化剂从结构上来区分,主要有平板式、波纹式和蜂窝式三种[11]。平板式催化剂是一种采用金属板作为基材浸渍烧结而成的催化剂装置,是一种非均质催化剂;波纹板式催化剂选用玻璃纤维作为基材,优先制作加固的TiO2基板,后均匀涂覆催化活性材料,经过玻璃纤维压延-单元装配-浸渍-煅烧-模块化等生产工序生产制造而成,亦是一种非均质催化剂;蜂窝式催化剂一般是通过挤压工具整体成型,经干燥-烧结-切割等生产工艺形成满足要求的单元元件,然后将这些元件装入钢架框形成脱硝催化剂模块装置,属于均质催化剂。不管哪种催化剂类型,在脱硝催化剂生产过程中,粘结剂作为主要原材料之一,其性能直接影响脱硝催化剂的脱硝率及耐磨损等关键性能。因此,研究与开发出性能优异的粘结剂,对脱硝催化剂的生产至关重要[12-13]。

1.实验部分

(1)试剂与仪器

试剂均为分析纯,水为超纯水(Millipore,18.2MΩ·cm),硅烷、粘结剂基础液、电子秤、磁力搅拌器、粘度计、pH计、烘箱、玻璃纤维基材等。

(2)实验方案

①在一定配比下,设计不同的硅烷加入量进行粘结剂的配制,将配制完的粘结剂进行pH、粘度、吸附量的测试,然后根据测试结果不断更新硅烷的加入量进行试验汇总分析;

②在确定好硅烷的加入量后,设计不同的搅拌频率、搅拌时间及放置时间来进行粘结剂的配制,将配置完的粘结剂进行粘度检测,汇总分析。

(3)实验方法

①实验步骤

A.实验初期设计硅烷的加入量为X(加入量按比例粘结剂基础液:硅烷为A:X-X为变量/g),X=45/90/100/120/130/150/180/200/220;

B.根据初期设计结果后续更新实验设计加入量如表1所示(A:X-X为变量/g),X=90/110/125/128/85/92/95/97;

C.搅拌频率及放置时间影响实验:分别采用低频、中频、高频的搅拌器,按照比例,基础液:硅烷为A:90,进行粘结剂配制后,放置3h、24h、48h后进行粘度检测;

D.搅拌时间及放置时间影响实验:按照比例为基础液:硅烷为A:90,进行粘结剂配制,分别搅拌30min、90min、150min后放置3h、24h、48h后进行粘度检测。

②样品制作

A.按照实验设计1.3.1中1.3.1.1和1.3.1.2加入基础液和硅烷搅拌后完成粘结剂配置进行pH及粘度测试。

B.将玻璃纤维基材裁剪至10cm×10cm实验小片后称重,然后浸入上述1.2.1配制好的粘结剂后静置30min再100℃烘干30min后称重、核算吸附量。

C.按照实验设计1.3.1中1.3.1.3加入基础液和硅烷搅拌后完成粘结剂配置后进行粘度测试,所有搅拌均采用低频、中频和高频三种不同频率搅拌器进行搅拌,同时将配制好的粘结剂分别放置3h、24h、48h再进行粘度检测。

D.按照实验设计1.3.1中1.3.1.4加入基础液和硅烷搅拌后完成粘结剂配置后进行粘度测试,之后将所得的粘结剂分别放置3h、24h、48h后再进行粘度检测。

2.实验结果及分析

(1)不同硅烷加入量对粘结剂性能的影响

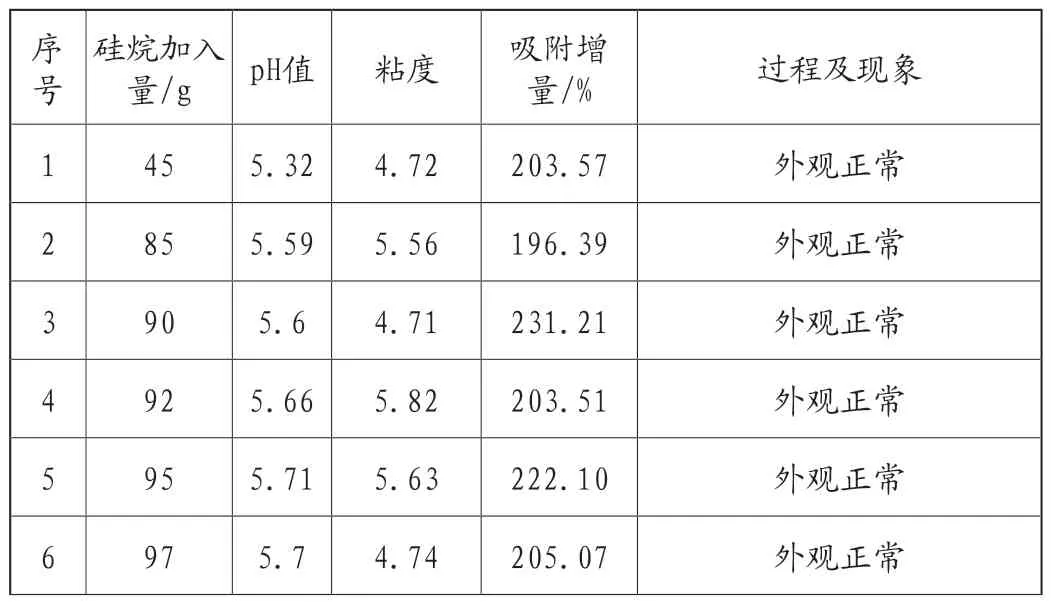

不同的硅烷加入量,所配置的粘结剂外观、pH及粘度性能如表1及图1所示。

图1 硅烷加入量对粘结剂pH、粘度及玻璃纤维基材吸附量的影响

表1 不同201加入量对粘结剂pH、粘度、玻纤吸附量的影响实验结果

由表1可以看出,硅烷加入量X在45~220g变化过程中,表观现象在130g以内无异常,>130g时,加入硅烷后溶液会粘稠状发白,继续搅拌可恢复澄清,继续加入后,再搅拌也不能恢复澄清,因此,仅从外观观察,硅烷加入量范围应控制在130g以内。

由图1可以看出,硅烷加入量对粘结剂pH、粘度及玻璃纤维基材吸附量均有影响。随着硅烷加入量的增加,粘结剂溶液pH不断增大,粘度及玻璃纤维基材吸附量呈现先增大后减小趋势,其中,pH值根据长期数据积累应控制在5.6~5.8g范围最佳,由此推断硅烷最佳控制范围在85~100g之间;粘度和基材吸附量最大值出现在85~100g区段内,因此,硅烷加入量应控制在85~100g之间调节最佳。

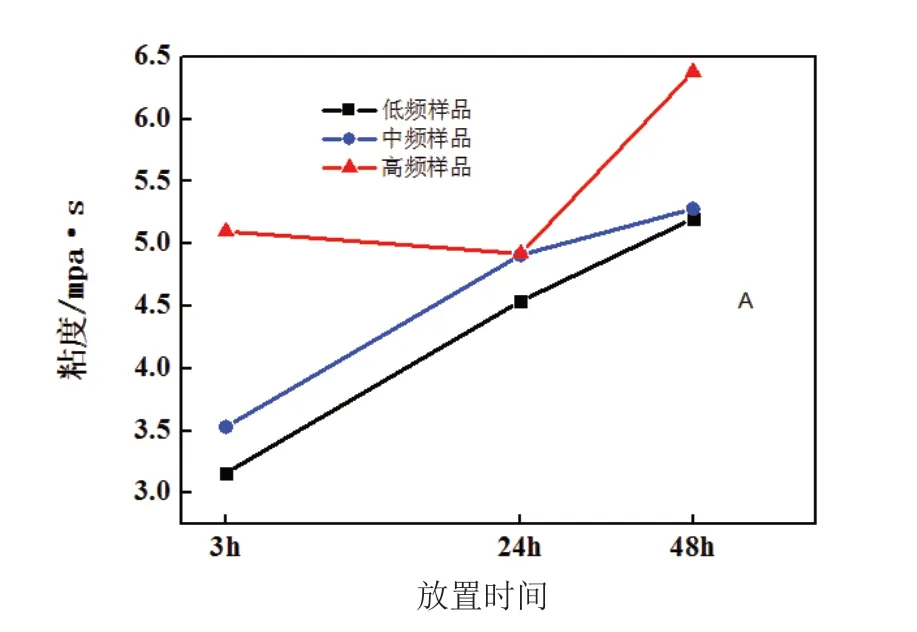

(2)不同搅拌频率放置时间对粘结剂性能的影响

配制过程中,粘结剂颜色外观各组均未出现异常,且未出现沉淀现象。由图2可以看出随着搅拌频率和放置时间的增加,粘结剂粘度增大,这主要是由于高频下的反应更剧烈,粘结剂自身反应又是放热反应,温度的升高进一步加剧了反应,从而使得粘度增加。

图2 不同搅拌频率及放置时间对粘结剂粘度的影响

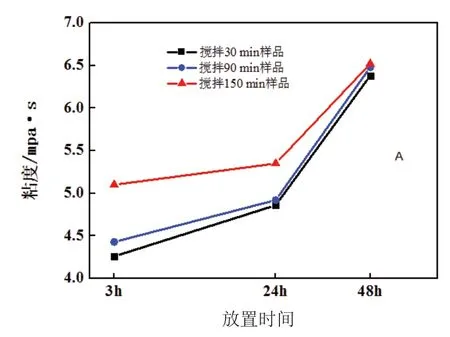

(3)不同搅拌时间及放置时间对粘结剂性能的影响

配制过程中,粘结剂颜色外观各组均未出现异常,且未出现沉淀现象。由图3可以看出随着搅拌时间和放置时间的增加,粘结剂粘度增大,这主要是由于搅拌会加速粘结剂的反应,加之粘结剂自身反应又是放热反应,温度的升高进一步加剧了反应,从而使得粘度增加,但搅拌时间从90min至150min粘度增长较为缓慢主要是由于粘结剂自身已经达到充分反应,粘度短期内不会出现较大变化。

图3 不同搅拌时间及放置时间对粘结剂粘度的影响

3.结论

(1)硅烷的加入量对粘结剂的性能产生较大的影响,在脱硝催化剂所用粘结剂的生产过程中,在其它原材料配比确定条件下硅烷的加入量必须控制在130g以内,最佳加入量应控制在85~100g之间所制得的粘结剂用于脱硝催化剂生产性能最好。

(2)粘结剂制造过程中,搅拌时间、搅拌频率及放置时间都会对粘结剂的粘度指标产生影响,且粘度随着搅拌时间、搅拌频率及放置时间的增加而增大。