芯材材质及厚度对复合材料层合板弯曲性能的影响

胡 鹏,晏义伍,刘 喆,魏陇沙

(1.深圳航天科技创新研究院 广东省先进聚合物复合材料工程技术研究中心,广东 深圳 518000;2.深圳航天科技创新研究院 深圳市复合材料重点实验室,广东 深圳 518000;3.上海航天动力技术研究所,上海 200000;4.深圳航天科技创新研究院 深圳新能源汽车纤维复合材料工程实验室,广东 深圳 518000)

1 引 言

纤维/环氧树脂复合材料具有非常优异的比强度、比模量等综合指标,广泛应用于航天、航空、船舶及国防等高技术领域[1-3]。其中,层合复合材料的应用最为广泛。层合复合材料是由一种或多种材料按照一定的顺序和角度叠合而成的复合材料,每层材料的力学性能会对整体复合材料层合板的力学性能产生明显的影响[4]。

目前,有关层合复合材料的研究主要集中于成型工艺、力学性能和有限元模拟分析三个方面。赖家美等[5]在缝合泡沫夹层结构复合材料三点弯曲性能的研究中,采用真空辅助树脂传递模塑工艺制备了夹层结构复合材料,确定了针距、行距及纤维层数对层合结构弯曲性能的影响。Wang等[6]结合试验及有限元仿真,研究了6种不同缝合密度的泡沫层合结构复合材料的抗弯性能,阐述了缝合密度和芯层厚度对其弯曲性能的影响。Jiang等[7]采用数值分析方法研究了层合结构的三点弯曲失效机理,研究结果表明,优化失效模型的极限载荷预测和试验结果较为吻合。易雯等[8,9]在泡沫夹层复合材料全船有限元分析及结构特性研究中,对比了有限元数值分析和试验结果,确定了层合结构复合材料仿真分析方法。Rinker等[10]通过试验方法分析了泡沫层合复合材料在静载下的三点弯曲破坏,并与有限元模拟进行了对比,研究了温度载荷对裂纹扩展的影响。

工程中常见的泡沫材料有以下几种:

(1)PMI泡沫(聚甲基丙烯酰亚胺,Polymethacrylimide)。PMI泡沫具有很好的压缩蠕变,可以在温度120℃~180℃、压力0.3MPa~0.5MPa下热压罐固化,是一种均匀的刚性闭孔泡沫,孔隙大小基本一致,整体上各向同性。

(2)PET泡沫(聚对苯二甲酸乙二醇酯,Polyethylene terephthalate)。PET泡沫具有良好的耐热性、力学强度和环保性能,主要用于制造合成纤维、薄膜、瓶子,在工程塑料及其他领域也有应用[11]。对其采用发泡以后形成的PET泡沫材质相对较脆,但其具有良好的耐热性、力学强度。

(3)PVC泡沫(聚氯乙烯,Polyvinyl chloride)。PVC泡沫的主要优点是价格低廉,且具有较好的抗老化性能,常适用于制造小型飞机构件。制造工艺不需要热压罐,固化温度低于120℃,具有较好的阻燃性能,因此广泛用于防火应用。

以上几种工程中常用的泡沫各具优点,针对不同的使用需求选取适合的复合材料层合板具有重要的现实意义。基于此,本文讨论纤维增强复合材料与聚合物泡沫组成的层合结构的不同芯层材质及芯层厚度对弯曲性能的影响。

2 试验部分

2.1 试验材料与方法

用密度为100kg/m3的PMI和PET泡沫制成厚度为10mm的芯材,玻璃纤维复合材料上下蒙皮厚度均为1mm(铺层设置为:共3层,单层0.33mm,铺层角度为90°/0°/90°),通过模压工艺制成泡沫层合结构。密度为100kg/m3的PVC泡沫芯材厚度分别为10mm、8mm和6mm,上下蒙皮厚度同样均为1mm(铺层设置不变),通过模压工艺制成泡沫层合结构。

利用上述泡沫层合结构制作试样,每种泡沫层合结构3个试样,试样尺寸为:长300mm、宽50mm,试样厚度根据上述样件设置。采用三点弯曲试验方法,用万能试验机进行三点弯曲测试,由计算机采集数字信号。试验所用压头尖端为半径5mm的半圆,加载速度为2mm/min。三点弯曲试验示意图如图1所示。

图1 三点弯曲试验示意图

根据三点弯曲抗弯强度、模量的计算公式,板材的弯曲强度S3P为:

(1)

式中,F为载荷,N;L为跨距,mm;a为试样宽度,mm;h为试样厚度,mm。

三点弯曲弹性模量C3P的计算公式为:

(2)

式中,ΔF为力的差值,N;ΔL为力的差值对应的位移变化量,mm。

2.2 试验结果

以上下蒙皮厚度1mm、芯材厚度10mm的PVC材质为例进行弯曲试验,获得的弯曲强度-位移曲线如图2所示,弯曲强度及弯曲模量如表1所示。其他规格的层合板同样采用3个试样进行弯曲性能测试,在上下蒙皮保持不变的情况下,各规格层合板的弯曲强度及弯曲模量平均值如表2所示。

图2 弯曲强度-位移曲线

表1 芯材厚度10mm的PVC层合板弯曲性能

表2 各规格层合板的弯曲性能

从试验结果可以看出:(1)相同密度的3种芯材中,芯材为PMI泡沫的层合板具有最好的弯曲性能,PET最弱,强于何沛夕等[12]研究的PU材质层合板的弯曲性能;(2)芯层相同、厚度不同时,层合结构的弯曲强度及弯曲模量随泡沫厚度的增大而减小。

3 有限元仿真

3.1 物理模型

将上下蒙皮均为厚度1mm(铺层设置为:共3层,单层0.33mm,铺层角度为90°/0°/90°)的玻璃纤维复合材料、中间为泡沫材料的复合材料耦合在一起构成一个整体,研究不同芯层材料及厚度对复合材料层合板弯曲性能的影响。

3.2 数值模拟

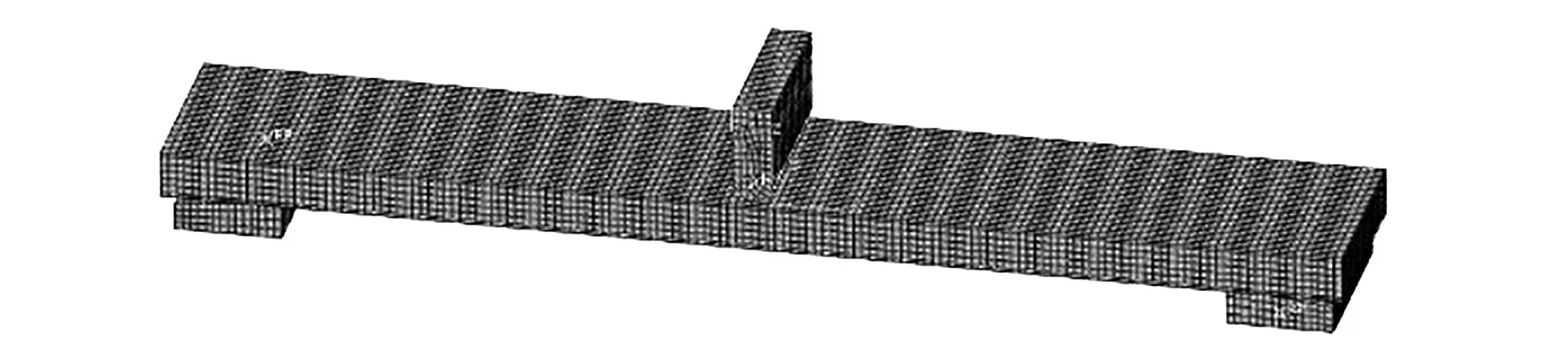

根据试验获得的材料参数,结合层合板的结构设计方案,采用Abaqus软件建立弯曲强度试验有限元模型(如图3所示),计算夹芯材料分别为PMI、PET、PVC泡沫的层合板(PMI、PET夹芯的厚度为10mm,PVC夹芯的厚度分别为10mm、8mm和6mm)的弯曲强度及弯曲模量。有限元模型中,泡沫材料单元类型采用一次减缩积分实体单元C3D8R,复合材料单元类型采用一次减缩积分壳体单元S4R,压头及基座采用刚性单元R3D4。

图3 三点弯曲试验有限元模型

3.3 结果与讨论

仿真弯曲应力-位移曲线如图4所示,各规格层合板仿真的弯曲性能见表3。将试验结果与仿真结果进行对比(如图5所示),可以看到,仿真结果与试验结果的数值差距较小,二者较为吻合。

(a)不同厚度的PVC芯材弯曲应力-位移曲线

(b)不同芯材的弯曲应力-位移曲线图4 仿真弯曲应力-位移曲线

表3 各规格层合板仿真的弯曲性能

(a)弯曲强度

(b)弯曲模量图5 试验与仿真结果对比图

结果分析:

(1)层合结构的弯曲强度随泡沫厚度的增大而逐渐减小。由试验及仿真获得的弯曲应力-位移曲线可知,随着泡沫芯层厚度增加,断裂位移逐渐减小,这是由于中间的泡沫芯材相较于玻璃纤维复合材料蒙皮,其断裂强度较低。承受顶部压载后,泡沫芯层厚度较大时,下蒙皮未起到较好的支撑作用而泡沫芯层已经压溃,从而使得上蒙皮独自承担载荷导致失效。反之,泡沫芯层较薄时,下蒙皮起到了较好的支撑作用,复合材料层合板整体抗弯,其弯曲强度增大。图6所示为试验后的3个芯层厚度为10mm的PVC样件,其上蒙皮均出现断裂而下蒙皮完好。原崇新等[13]在研究中指出,复合材料层合板在三点弯曲试验时,芯层发生剪切破坏,与本文的分析结果一致。

图6 试验后上蒙皮断裂

(2)层合结构的弯曲模量随着泡沫厚度的增大而逐渐减小。由式(2)可知,弯曲模量与ΔF/ΔL的比值(即弯曲应力-位移曲线斜率)成正比。由弯曲应力-位移曲线可以发现,三者的斜率较为一致。弯曲模量与层合板的厚度成反比,故随着芯层厚度的增大,弯曲模量应逐渐减小。

4 结 论

(1)对芯层材质分别为PMI、PET、PVC的复合材料层合板进行了三点弯曲性能测试,试验和仿真结果表明,在同等情况下,相同密度的3种芯材中,芯材为PMI泡沫的层合板具有最好的弯曲性能,PET的弯曲性能最弱。

(2)对于其他条件相同,芯层厚度不同的复合材料层合板进行的三点弯曲性能测试结果表明,当芯层材料相同、厚度不同时,层合结构的弯曲强度及弯曲模量随着泡沫厚度的增大而逐渐减小。

(3)试验数据和有限元分析数据的误差较小,数据结果吻合良好,因此本文的研究可以用于指导实际生产。