单晶高涡叶片高温振动疲劳试验研究

杜传宇,姜 睿,杜鹏飞,刘跃聪,杨洪旭

(中国航发沈阳发动机研究所,辽宁 沈阳 110015)

1 引 言

航空发动机高压涡轮转子叶片长期在高温、高压、高转速的条件下工作,除承受转动产生的离心力载荷、气动力产生的气动载荷外,还承受温差产生的热应力[1]。当气流激励频率与叶片固有频率一致时还会发生较大应力的共振,叶片长时间在共振状态下工作,将产生疲劳损伤。因此,通过高循环疲劳试验确定发动机叶片的疲劳强度,发现叶片结构的薄弱环节,这对提升发动机的可靠性具有重要的作用。

单晶高涡叶片在常温和高温下的疲劳性能有较大的差距[2]。为了摸清叶片在工作状态下的高循环疲劳强度,需进行高温振动疲劳试验。目前,国内开展高温疲劳试验主要采用电炉和石英灯等设备,通过热辐射的方式对试验件进行加温。韩增祥等[3]用电炉-水冷的方式研究了测定热障涂层热疲劳抗力的试验方法,王则力等[4]应用石英灯加热的方式实现了涡轮叶片热冲击疲劳特性试验的热环境模拟。

近年来,高频感应加热作为一种新的加热方法,越来越多地应用于大型钢结构成型工艺[5,6]和热疲劳试验研究中。相较于电炉和石英加热方式,感应加热技术具有加热速度快、效率高、易于实现目标温度梯度分布、试验参数方便测量等优点[7]。李鸣等[8]通过仿真分析,给出了电磁感应线圈壁厚对加热效率的影响规律。梁文等[9]设计了感应线圈,并使用U形铁氧体精细调节温度,完成了涡轮叶片的热机疲劳试验。王洪斌[10]设计了一种感应加热装置,实现了真实涡轮叶片的热/机复合疲劳试验。

感应加热在热疲劳领域的应用主要集中在低循环疲劳试验,对于在均匀温度场下进行涡轮叶片高温高循环疲劳试验的研究相对较少。国外一些技术较先进的公司已将此项技术应用于叶片高温振动疲劳试验,但并未公布详细的技术资料。

本文针对某发动机高涡叶片高循环疲劳失效故障,研究了单晶材料高涡叶片高温振动疲劳试验的加温方式,介绍了应用高频感应加温设备进行涡轮叶片高温振动疲劳试验的试验方法。根据前期的试验研究和故障定位确定了加温范围,实现了目标区域内叶片均匀温场的施加,并通过定位工装和闭环控制确保了温场的精确性。在此基础上,完成了450℃和900℃下某发动机单晶材料高涡叶片的振动疲劳试验。

2 叶片感应加温实现方式

2.1 感应加温原理

感应加温技术是利用电磁感应原理,通过高频交变电流产生交变电磁场,磁场穿过金属叶片时在正交截面产生感应电动势,该电动势可由下式表示:

(1)

式中,ø为磁通量,t为时间,e为感应电动势。

叶片内的涡流If为:

(2)

式中,E为感应电动势e的有效值,Z为涡流回路内的阻抗。

叶片内的感应电动势会产生感应涡流,根据焦耳定律,涡流在导体内会产生热量,从而实现对叶片的加热。产生的热量Q由下式计算:

(3)

由以上公式可知,感应加热过程中叶片的加热取决于叶片内磁通量的变化规律和加温时间。

2.2 感应线圈设计

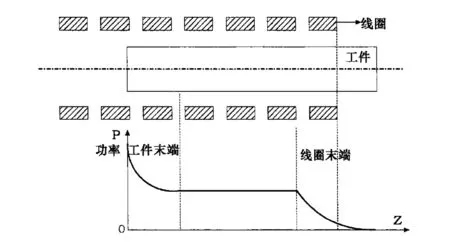

根据高涡叶片的结构形式,选择图1所示的纵向磁通加热方式。感应线圈采用空心铜管围绕涡轮叶片外表面螺旋形绕制。研究表明,螺旋形加热线圈有较高的加热效率[11]。为防止加热过程中线圈过热烧坏,铜管内部通以冷却循环水。为确保线圈与外界绝缘,在线圈表面加玻璃丝套管。

图1 纵向磁通加热

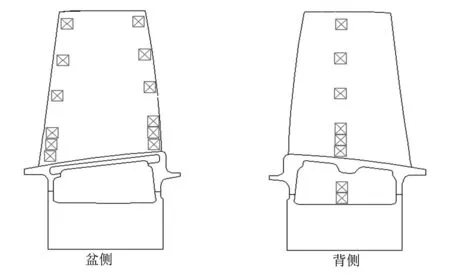

端部效应[12]是指感应线圈对其内部工件端部加热功率的影响,其影响规律如图2所示。为实现加温区域的温度分布要求,线圈的覆盖范围应当大于试验件的加温区域。

图2 端部效应示意图

3 叶片加温区域分析

3.1 最大应力区分析

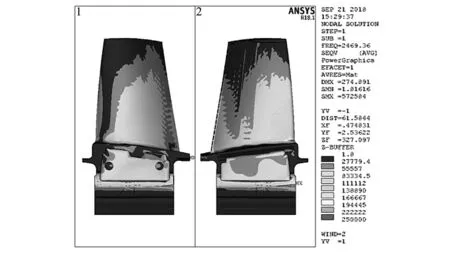

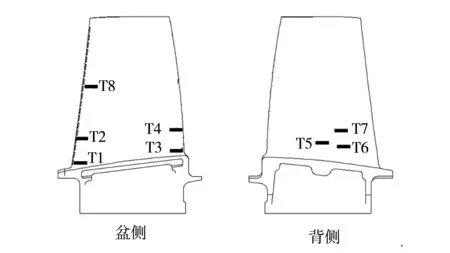

为了分析叶片的最大应力区域,对叶片一弯状态的应力分布进行了试验和仿真分析。试验分析采用应变电测法,图3为应力分布试验应变片粘贴位置,在叶片盆侧的进排气边和叶片背侧的最大厚度位置粘贴应变片。试验时调节激振频率,使叶片保持一弯振动,记录每个应变片的应变值和相位差,绘制应力分布图,图4为试验获取的相对应力分布结果。试验结果表明,叶片相对应力较大区域位于叶片盆侧根部,试验结果与仿真结果(如图5所示)相吻合。

图3 应力分布贴片位置

图4 相对应力分布曲线

图5 应力分布图

3.2 室温振动疲劳试验结果

在高温试验前,进行了室温条件下相同批次叶片的振动疲劳试验,获取了循环数为2×107时叶片的最低疲劳极限(为70MPa),并对破坏的叶片进行了失效分析。分析结果表明,叶片失效位置主要分布在叶背侧根部前两排气膜孔以及扰流柱根部,如图6所示。

图6 室温疲劳试验破坏位置

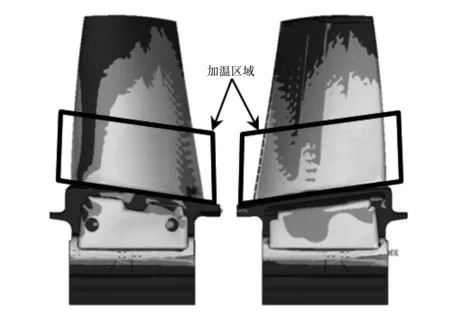

3.3 叶片加温区域

结合叶片的故障位置和前期室温条件下疲劳试验的破坏位置,确定叶片加温区域(如图7所示)。试验时,应确保加温区域内温场均匀。

图7 加温区示意图

4 试验方法

4.1 温度场调节

高温试验应首先调节试验温场,先取一个与正式试验件同批次的叶片作为温场调节试件,通过在叶片表面安装热电偶的方式测量叶片的温度场。根据加温区域的要求,在重点关注区域安装7个热电偶,如图8中T1~T7所示。为尽量确保叶片温场均匀,在叶身安装T8热电偶测点。

图8 热电偶分布图

试验中通过调节感应加热频率、输出功率以及线圈与叶片的相对位置来调节温场。由于叶片加热方式主要为传导式加热,因此,温场的稳定需要一定时间。经验表明,涡轮叶片在30min后温场趋于稳定,最终温场结果见表1。

表1 温场调试结果

续表1

4.2 高温试验标定方法

根据理论力学可以证明,等截面悬臂梁一阶弯曲振动时,固持端截面的最大弯曲应力为[13]:

(4)

即:

(5)

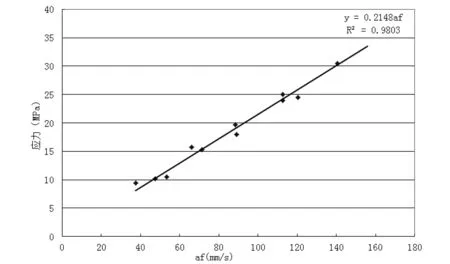

由式(5)可以看出,振动应力σ与振幅和频率的乘积af成线性关系。因此,可用af作为衡量振动应力的主要参数。常温试验中,可以直接通过σ-af关系标定,得到叶片的拟合曲线σ=R(af),R为标定系数。

目前,国产高温应变片的测量误差较大,因此,应避免采用高温应变片直接标定,可以先使用常温应变片获得常温状态下的标定系数R1,经换算得到高温下的标定系数R2。式(6)和式(7)分别为常温和高温的标定关系:

σ1=εE1=R1af1

(6)

σ2=εE2=R2af2

(7)

式中,E1、f1为常温弹性模量和常温固有频率,E2、f2为高温弹性模量和高温固有频率。

两式相除可得:

(8)

(9)

据此可得常温和高温标定系数的换算关系。

4.3 试验标定结果

为确保标定系数的可靠度较高,试验选取3个叶片在一弯振型下标定,每个叶片测定4个等级的最大应力点应力和叶尖振幅,并用最小二乘法拟合得到常温标定系数R[15]。叶片的振动应力与振幅标定结果见图9,常温状态下通过试验获得的标定结果为R=0.2148af。通过式(9),换算得到450℃温场下叶片的标定关系为σ=0.2027af,900℃温场下叶片的标定关系为σ=0.1821af。

图9 常温应力-振幅标定结果

4.4 试验过程控制

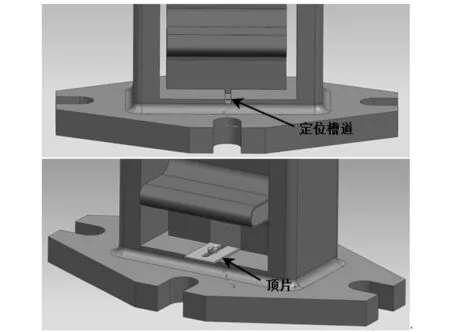

试验过程中,如果叶片破坏,需更换下一叶片继续试验。为保证每个叶片的温场相同,试验过程中采用“夹具定位+闭环控制”的方法控制叶片温度和温场精度。

夹具定位是为了确保更换叶片过程中叶片与感应线圈以及红外测温仪的相对位置不变,从而实现叶片温场不变。带定位的夹具设计如图10所示,通过定位槽道和顶片形成左右和前后位置的调节和固定。

图10 定位夹具

闭环控制是为了在试验中保证叶片的温度精度。温度闭环控制系统由红外测温仪和温度控制系统组成,试验中通过红外测温仪实时测量叶片的温度并反馈给温度控制系统,根据叶片温度的变化自动调整感应线圈内的电流强度,使叶片的温度保持在目标值,温度闭环控制系统见图11。

图11 温度闭环控制系统

4.5 试验结果

高涡叶片一弯振动疲劳试验目标循环数为2×107。在450℃、120MPa应力等级条件下,连续6片叶片通过了目标循环数而未发生疲劳失效。在900℃条件下进行了2片叶片疲劳试验,其中1片在120MPa失效,1片在100MPa失效。经检验,破坏位置与常温疲劳试验的破坏位置相同。

5 结 论

通过某单晶材料高涡叶片的高温振动疲劳试验,介绍了一种基于感应加热原理的高温高循环疲劳试验方法,试验得到以下结论:

(1)感应线圈加温可实现区域内温场均匀。

(2)运用常温标定系数与高温标定系数的换算关系,可以实现高温下通过叶尖振幅控制叶片的振动应力。

(3)通过“夹具定位+闭环控制”的方式,可以保证温场和温度的精度。

(4)本试验选用的单晶材料高涡叶片在450℃时的疲劳性能优于室温下的疲劳性能,疲劳强度提升约70%;在900℃时,其疲劳性能相较于450℃时有所下降。