低周疲劳试验研究

范晓望,崔东凯,于 亮,刘 娇,张 拓,李艳迪

(中机试验装备股份有限公司,吉林 长春 130103)

1 低周疲劳定义

疲劳是材料在循环应力和应变作用下,在一处或几处产生永久性累积损伤,经过一定的循环次数后产生裂纹或突然发生完全断裂的过程。疲劳寿命是发生疲劳破坏时的载荷循环次数或者在测试过程中经过一定的时间产生了破坏或者断裂。因此,材料或构件疲劳失效时所经受的规定应力或应变的循环次数,是设计人员和工程技术人员关注的重要参数。

低周疲劳的定义:金属在循环载荷的作用下,由于塑性应变的循环作用所引起的疲劳失效称为低周疲劳。

(1)材料所受的循环应力接近甚至超过其屈服强度;

(2)加载频率也很低(通常为0.01Hz~1Hz),每个循环都会产生一定量的塑性变形;

(3)低周疲劳和高周疲劳大约以5×104循环周次为界。

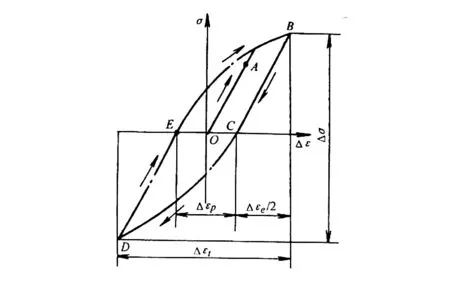

材料在循环加载时的应力-应变关系可用滞后回线表征。滞后回线定义:材料在接近或超过其屈服强度的循环载荷作用下产生一定的塑性应变,得到的应力-应变曲线称为滞后回线。低周疲劳应力-应变滞后回线如图1所示。

图1 低周疲劳应力-应变滞后回线

由零点开始拉伸至应变水平B后卸载至0(C点,此时载荷为0但应变不为0),加载至应变水平D,再卸载至0(E点,此时载荷为0但应变不为0),再加载至B点,依此往复循环。加载卸载的应力-应变迹线BDB形成一个闭环,这就是滞后回线。

每一应力产生的总应变Δεt为:

Δεt=Δεe+Δεp

式中,Δεe为弹性应变范围;Δεp为塑性应变范围。

每次循环过程中,应力-应变关系可以表示为:

2 低周疲劳试验

2.1 试样选择

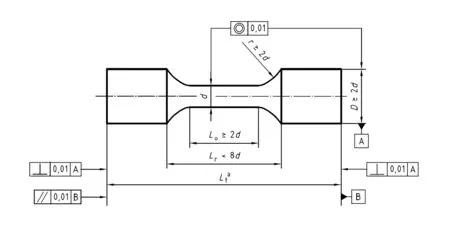

根据研究对象的不同,试样的形状尺寸也不尽相同,常见的试样形状可以分为哑铃形均匀标距试样、漏斗形试样及板材试样。均匀标距试样或漏斗形试样的选择通常取决于待施加应变范围的大小,推荐的均匀标距试样常常适用于小于等于大约2%的应变范围。当大于2%时,有必要采用漏斗形试样。

按照低周疲劳的相关标准,可以把试样分为标准试样及非标试样,应以实际情况进行试样的选取。如果取样受限,可以选取标准中规定的其它尺寸的非标试样。以哑铃形均匀标距试样为例,其尺寸要求如下:

(1)d≥5mm;L0≥2d;r≥2d;D≥2d;Lr<8d(参照 GB/T 26077-2021)。

(2)平行度,同轴度,垂直度均为小于等于0.005d。

(3)推荐连接方式为螺纹连接、台阶连接(Button Head)、光滑圆柱连接(液压夹具)。

(4)标准建议平均表面粗糙度不大于0.2μm。

(5)标距部分内圆柱直径一致。

(6)尽量降低发生压缩失稳的风险,从而避免在圆弧过渡部分发生失效。

(7)使应变水平均匀分布在整个标距范围内。

(8)避免引伸计在测量应变时的信号干扰和滑动。

(9)试样的平行段的长度应大于引伸计的标距,且为了降低在试样标距外发生失效的风险,平行长度宜不超过L0+(d/2)。

推荐的圆柱形试样几何尺寸如图2所示。

图2 推荐的圆柱形试样几何尺寸

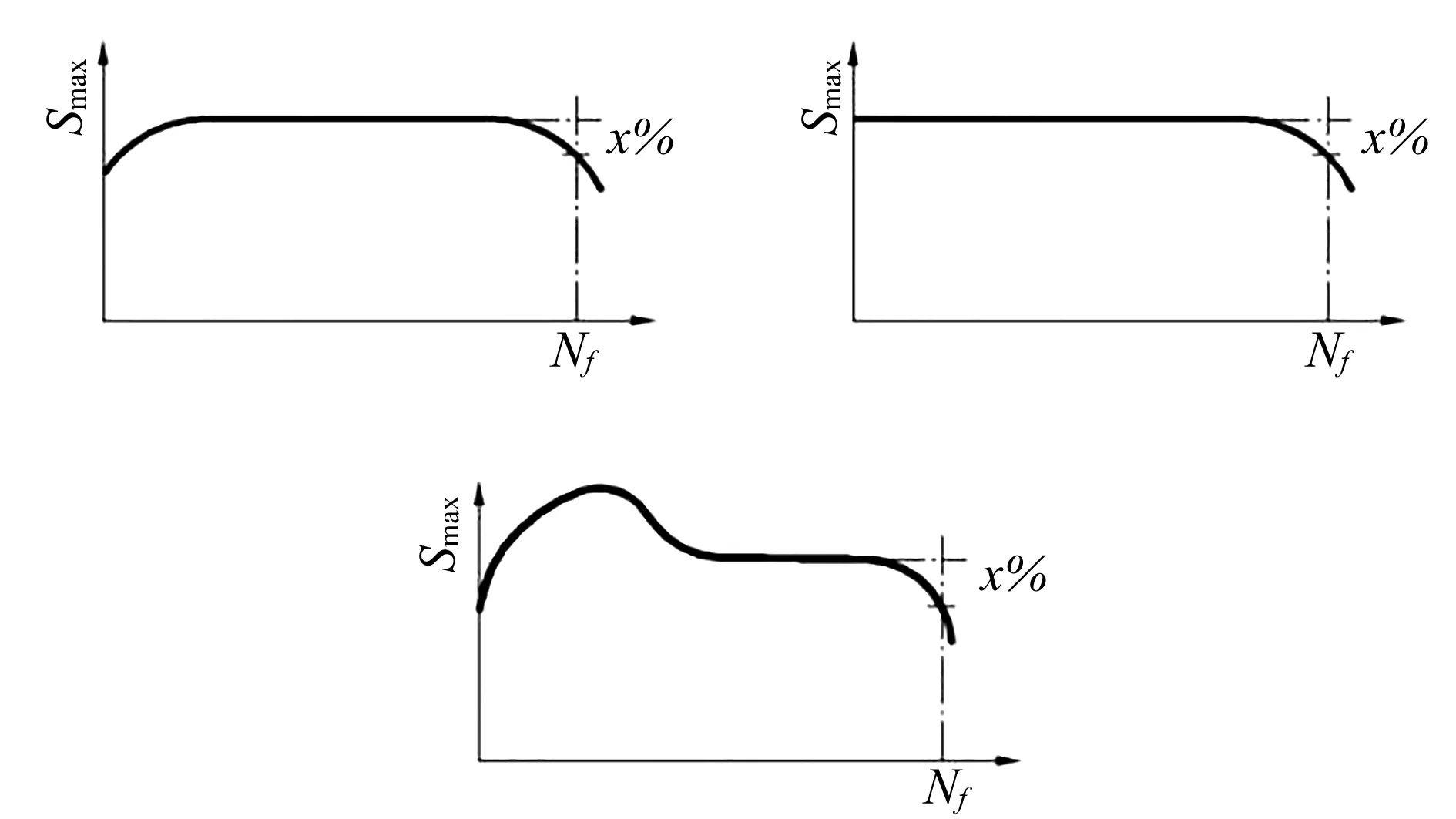

2.2 循环硬化和循环软化

循环硬化是在循环加载过程中,当控制应变恒定时,其应力随循环数增加而增加,然后渐趋稳定的现象(基于应力的终止试验条件)。循环软化是在循环加载过程中,当控制应变恒定时,应力随循环数增加而降低,然后渐趋稳定的现象(基于应力的终止试验条件)。基于应力的终止试验条件如图3所示。

(a)对于在初始硬化及软化后存在稳定状态或一直处于稳定状态的材料

(b)对于连续软化的材料图3 基于应力的终止试验条件

2.3 试验机的控制

在低周疲劳试验中,一般控制总应变范围。根据试验要求也可以控制非弹性应变范围。对于低延性材料和较长寿命的低周疲劳试验,其塑性应变范围很小。若能保持所要求的应变范围,又能对其载荷范围进行定期调整时,也允许控制载荷。

为了实现能连续控制所规定的试验变量,一般采用闭环控制疲劳试验机。若使用非连续可控的试验机,则应严格控制所用变量的极限。

除试验目的是研究起始加载效应外,所有试验应以相同的拉伸或压缩半循环开始。

波形:除试验目的是测定波形影响外,在整个试验过程中,应变或应力对时间波形应保持一致。在无特定要求或设备受限制时,一般采用三角波。设备一般都可以实现正弦波、梯形波等。

应变速率:除试验目的是测定应变速率或频率影响外,试验应变速率应保持不变。

2.4 失效判据

根据试验目的和所试材料特性确定失效标准,参照GB/T 15248-2008,可选择的判定标准如下:

(1)试验断裂;

(2)最大载荷或应力或拉伸卸载弹性模量降低一定百分数;

(3)试样表面出现可检测裂纹时,当此裂纹增长到符合试验目的要求的某一预定尺寸;

(4)拉伸卸载弹性模量ENT与压缩卸载弹性模量ENC的比值qN(即ENT/ENC)降低至首个循环的50%时;

(5)迟滞回线的压缩部分出现拐点,拐点的数值σc,即峰值压应力减去压缩加载曲线拐点处的应力,达到峰值压应力的某一规定百分数(如图4所示)。

图4 确定失效拐点的定义

2.5 有效性判定

等截面试样断在标距长度内,或漏斗形试样断在最小直径附近,方为有效。若断在其他位置,或在断口处发现有杂质、孔洞或机加工缺陷等情况,则结果无效。若试样总断在同一位置,则可能是同轴度问题或引伸计安装造成的“刀口”断裂,应予以纠正。

2.6 试样的表面状态

试样的表面状态会对试验结果产生影响,影响通常与下列因素有关:

(1)试样的表面粗糙度。

(2)残余应力。

(3)材料显微组织的变化(这一现象是由加工过程中的温度升高以及应变硬化引起的,这也是引起相变、表面再结晶的原因。目前在实验室由于试样升温后会发生热膨胀,可能存在引伸计打滑的现象,需要开炉重新调整引伸计或者更换试样。需要注意的是,要在炉温400℃以下才能开炉,试样降至室温后再对引伸计重新调零。安装引伸计时应格外小心,以防止损伤试样表面,出现过早断裂)。

(4)污染物的介入(某些元素或化合物可能会劣化某种材料的机械性能,例如存在于钢或钛合金中的氯。因此,在加工过程中应避免这些元素的使用(特别是在切削乳化液中)。在试样前期保存的清洁及去油过程也应注意上述问题。目前实验室会规定,试验前多试样进行超声波酒精清洗,清洗后的试样不能直接用手去触碰试样表面,防止手上的油脂传递到试样,从而污染试样)。

2.7 试验结果处理

Manson-Coffin公式:

Basquin’s公式:

如果将总应变分解为塑性部分和弹性部分,即:

所以有:

图5 应变-寿命曲线(ε-N曲线)

3 结 语

材料及其微观结构在承受循环载荷时可能会发生变化,其力学性能与单轴应力-应变的单调变形结果相比较可能会发生显著变化。低周疲劳主要研究材料在塑性阶段的寿命,基于GB/T 26077-2021、GB/T 15248-2008、ASTM E606/E606M-2012,结合多年试验机行业工作经验及对低周疲劳试验的理解,对低周疲劳试验过程、有效性判断依据以及试验结果的处理等进行了总结。金属疲劳是非常普遍的,一般难以发现,所以认识疲劳现象、研究疲劳破坏规律及防止疲劳失效是非常重要的。