普速铁路钢轨无损联结装置设计研究

徐玉坡 李烨峰 魏刚 孙陶陶 张利中 王敏 蒋金洲

1.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081;2.中国铁道科学研究院集团有限公司高速铁路轨道技术国家重点实验室,北京 100081;3.中国铁路太原局集团有限公司,太原 030013

随着我国铁路运输业的快速发展,铁路干线全面提速,铁路的日常维护对行车安全起着至关重要的作用[1]。行车密度增大,行车间距缩短,导致可用于线路养护维修的时间减少。目前,在非常有限的天窗点内,养护维修单位无法完成更换钢轨、道岔的全部工作,从而导致存在两方面的问题:①钢轨焊接作业时间不足,没有达到120 min 的标准焊接时间,致使通车时部分铝热焊缝钢轨轨温未下降至300 ℃以下;②当现场焊接作业无法完成时,在钢轨两端钻孔,用接头夹板联结的方法作为临时过渡以放行列车,钻孔对钢轨本身造成了二次伤害[2]。

基于这一现状,本文研究一种安全可靠、安装拆卸便捷、适用线路范围广的钢轨无损联结装置,以满足在天窗点内完成更换钢轨、道岔作业的需求,为列车安全通行提供保障。

1 钢轨无损联结装置设计

钢轨无损联结装置主要由夹板(夹板一和夹板二,分别位于钢轨两侧)和夹具构成。利用夹具将夹板固定在钢轨轨缝处,完成对钢轨的加固,取代普通夹板(鱼尾板),避免了在钢轨上钻孔[3]。钢轨无损联结装置的抗弯性能和纵向摩阻力与普通鱼尾板相当,甚至优于普通鱼尾板。

1.1 夹板

为了保证夹板的强度要求,选择42CrMo 合金材料,其屈服强度不小于930 MPa。夹板的设计原则是在不影响扣件安装的情况下,使其竖向刚度尽量大,从而有效地减小车轮冲击力,延长接头区钢轨使用寿命[4]。考虑行车安全和扣件系统的安装要求,夹板的高度和厚度并不能无限增大[5-6]。本文对钢轨无损联结装置夹板抗弯刚度的设计要求是不低于鱼尾板。

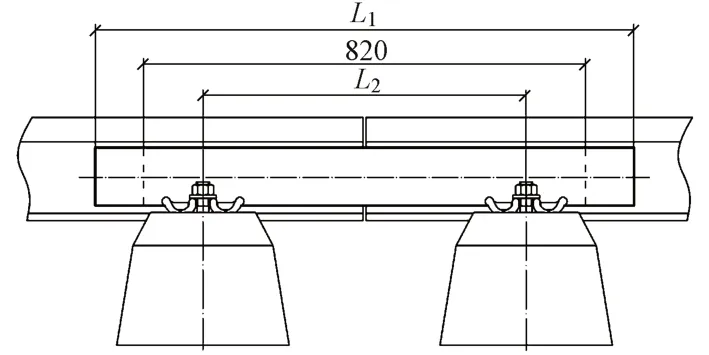

根据铁路轨枕和扣件的布置情况来确定长夹板的长度,如图1 所示。轨枕间距L2=(600±20)mm。60 kg/m钢轨鱼尾板的标准长度为820 mm[7],轨缝在两轨枕中间时,夹具无法夹紧夹板两端,所以820 mm 的长度不能满足现场安装要求。根据轨枕间距和轨缝位置,确定长夹板长度L1=1 000 mm。

图1 长夹板长度的确定

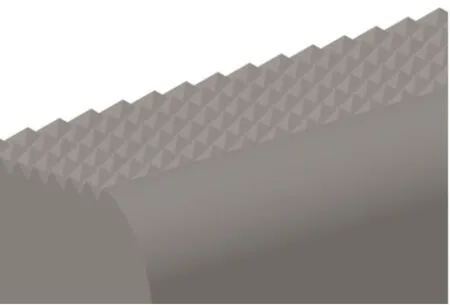

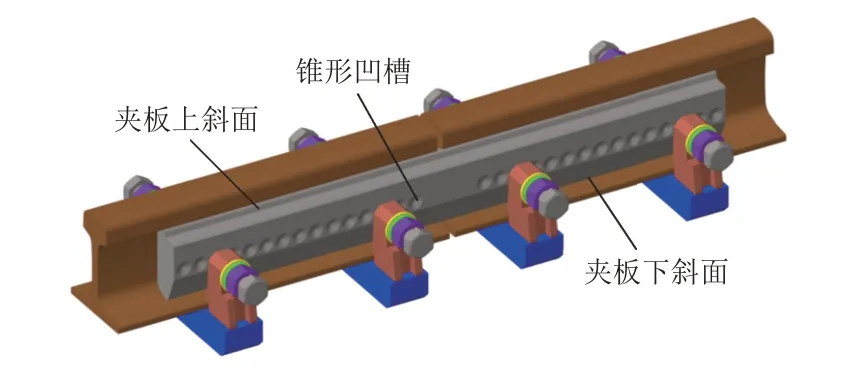

夹板的截面尺寸决定了其抗弯性能和安装便携性。夹板外侧面设有锥形凹槽,防止夹板和夹具相对滑动。钢轨轨头下颚和轨底上表面与夹板接触,对接触部分进行粗糙度处理(图2),增大夹板与钢轨的摩擦,使紧固后产生较大的摩阻力。经计算,钢轨无损联结装置夹板的抗弯性能比普通鱼尾板增加了1.8%,满足设计要求。

图2 夹板接触面粗糙处理

1.2 夹具

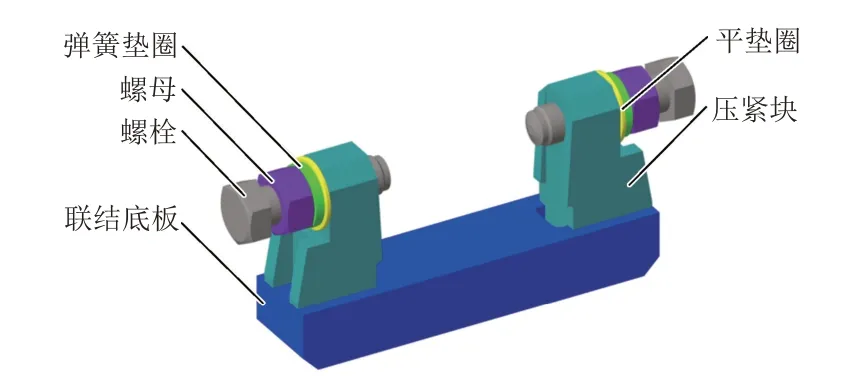

夹具提供垂直于轨腰的压力,用于紧固夹板。夹具主要包含联结底板、压紧块、螺栓、螺母、平垫圈和弹簧垫圈,如图3 所示。联结底板两端各设置一个压紧块,压紧块上安装螺栓、螺母、平垫圈和弹簧垫圈。

图3 夹具构造

1.3 组装

将夹板放置于钢轨轨腰处,使夹板上下斜面分别与钢轨上下颚贴合(图4)。安装夹具前,螺母处于松弛状态,不影响螺栓的紧固。先将一个压紧块固定在联结底板一端,接着将联结底板置于钢轨底部,然后安装另一个压紧块,调整夹具位置使螺栓对准锥形凹槽,拧紧螺栓达到规定的扭矩,最后拧紧螺母。

图4 联结装置组装

2 仿真分析

列车通过钢轨接头时,钢轨接头的抗弯刚度越大,接头处钢轨的挠度越小。对钢轨挠度和夹板应力分布进行仿真分析。

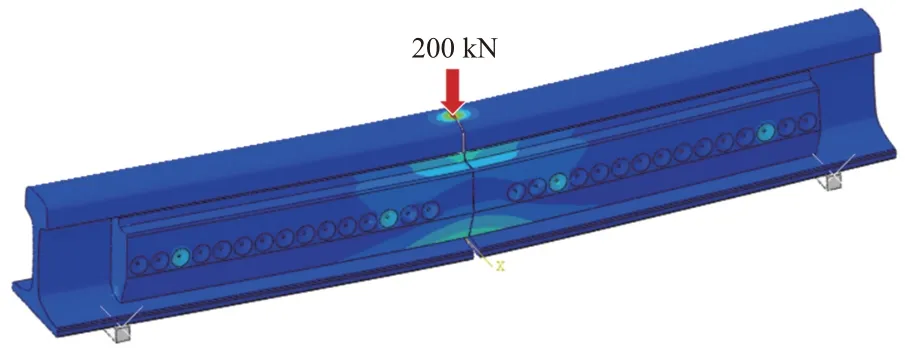

建立三维仿真模型,钢轨和夹板均为实尺模型。由于夹具螺栓拧紧后,荷载对夹具的影响很小,故对仿真模型进行简化,由垂直于钢轨轨腰的力代替夹具产生的锁紧力[8-9],如图5所示。

图5 三维仿真模型

根据钢轨冻结接头静载试验的相关标准建立模型,支座间距为1.0 m,钢轨长度为1.2 m,轨缝位于2个支座的中间位置。夹具螺栓拧紧扭矩800 N·m,计算得到预紧力为190 kN[10]。夹板与钢轨之间的接触设置为摩擦接触,摩擦因数取0.2。

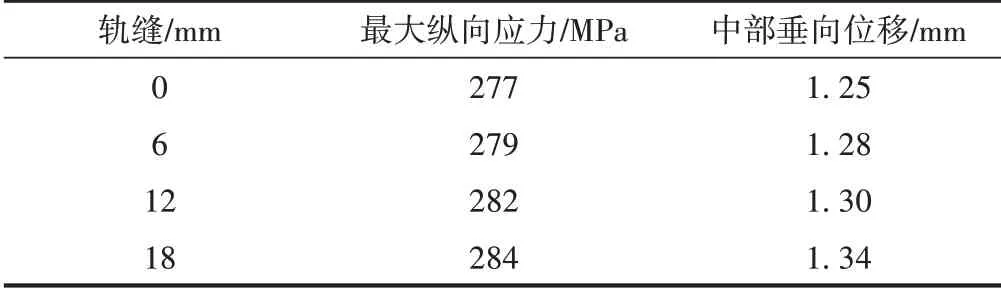

在钢轨接头处施加200 kN 垂向荷载进行仿真计算。结果表明,夹板下表面最大纵向应力出现在轨缝处,夹板中部垂向位移最大。在钢轨轨缝为0、6、12、18 mm 四种工况下,夹板的最大纵向应力和中部垂向位移见表1。可知:在200 kN垂向荷载下,夹板下表面中部最大应力为284 MPa,42CrMo 合金钢的屈服强度不低于930 MPa,满足设计要求;随着轨缝宽度的增加,夹板拉应力几乎不变,变形小幅增加,中部垂向位移最大为1.34 mm。

表1 夹板纵向应力和垂向位移

3 室内试验

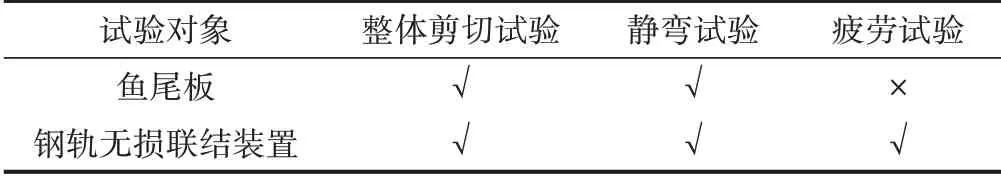

为进一步验证接头的抗弯性能和强度,试制了钢轨无损联结装置,进行钢轨无损联结装置和鱼尾板的对比试验。

3.1 试验方案

参照TB/T 1632.1—2014《钢轨焊接第1 部分:通用技术条件》,进行钢轨无损联结装置和鱼尾板整体剪切试验、静载试验和疲劳试验,试验项目见表2。

表2 试验项目

鱼尾板钢轨接头和钢轨无损联结装置钢轨接头静载试验的试件均由2 根0.6 m 长的60 kg/m 钢轨和夹板组装而成。

试验设备主要包括数显式液压脉动试验机、微机控制电液伺服压力试验机、位移传感器和电阻应变片。数显式液压脉动试验机和微机控制电液伺服压力试验机用于对试件施加荷载,位移传感器用于测量钢轨和夹板的垂向位移,电阻应变片用于测量夹板的应力。

将轨缝设置为10 mm,进行钢轨无损联结装置和鱼尾板钢轨接头的整体剪切试验。由4组夹具对夹板进行紧固,螺栓拧紧扭矩为800 N·m。鱼尾板在螺栓扭矩700 N·m(最高、最低轨温差大于85 ℃)、500 N·m(最高、最低轨温差小于等于85 ℃)两种工况下进行整体剪切试验。

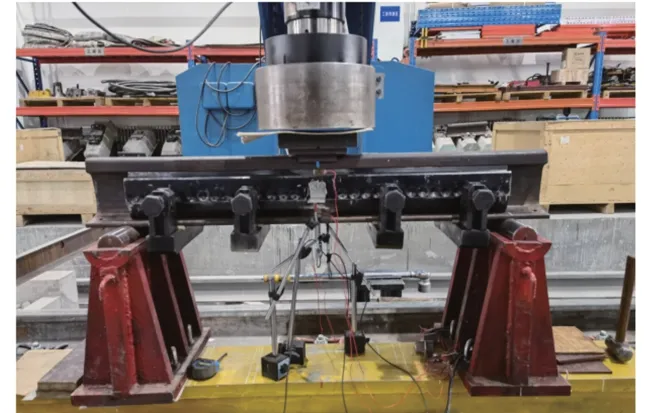

在轨缝为0、6、12、18 mm 四种工况下,进行钢轨无损联结装置和鱼尾板的静弯试验(图6),试验过程中实时测量夹板底面的应力以及钢轨和夹板的垂向位移。钢轨无损联结装置钢轨接头的静载试验如图6所示。

图6 钢轨接头室内静载试验

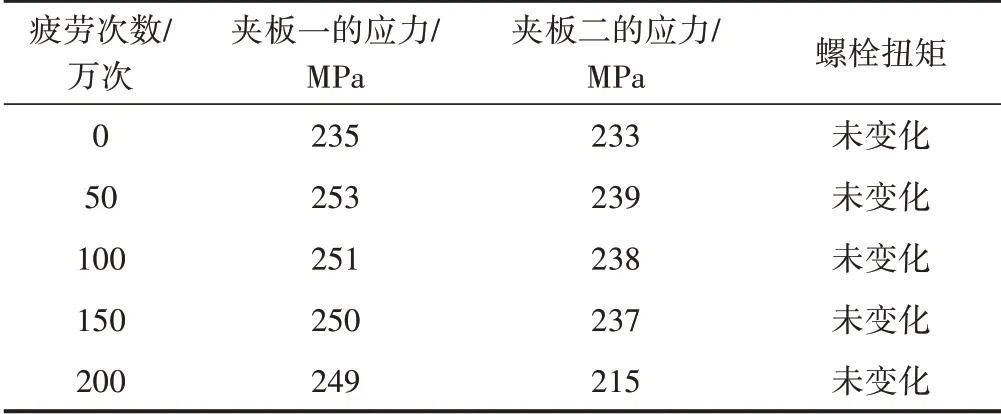

将轨缝设置为8 mm,进行钢轨无损联结装置的疲劳试验。在轨缝上方加载,支座间距为1 m,最大荷载Fmax=200 kN,最小荷载Fmin=0.2Fmax=40 kN。试验加载频率为4~5 Hz,正弦波加载,疲劳次数200万次,每50万次进行夹板外观检查。

3.2 试验结果及分析

整体剪切试验得到的夹板摩阻力见表3。可知:钢轨无损联结装置在螺栓拧紧扭矩为800 N·m时的摩阻力为839 kN,鱼尾板螺栓拧紧扭矩700、500 N·m 对应的摩阻力分别为638、439 kN。钢轨无损联结装置的摩阻力比鱼尾板摩阻力大,在不打孔的情况下,钢轨无损联结装置满足现场对夹板摩阻力的要求。

表3 夹板摩阻力

静弯试验得到的夹板挠度和应力见表4。可知:①相同荷载下,钢轨无损联结装置和鱼尾板夹板的应力相差不大;无论是钢轨无损联结装置还是鱼尾板,轨缝为0时夹板应力明显小于其他轨缝,轨缝为6、12、18 mm时的应力基本相同,这说明轨缝大于6 mm时轨缝的增大对夹板应力的影响很小。②轨缝为0、6 mm时,相同荷载下钢轨无损联结装置的夹板挠度均大于等于鱼尾板;轨缝为12、18 mm 时,相同荷载下钢轨无损联结装置的夹板挠度大多小于鱼尾板。夹板挠度与轨缝无正比关系。

表4 夹板挠度和应力

200 万疲劳试验后,夹板未见裂纹或损坏。疲劳试验中夹板应力见表5。可知,疲劳试验过程中,夹板最大应力为253 MPa,出现在50 万次时。随着疲劳次数增加,夹板应力并未增大。

表5 疲劳试验过程中夹板应力

4 结语

本文结合现场应用需求和仿真分析,对钢轨无损联结装置进行了设计和试制。室内试验表明,钢轨无损联结装置摩阻力为839 kN,满足现场应用要求。钢轨无损联结装置和鱼尾板在相同荷载下夹板的应力基本相同,钢轨轨缝的大小对夹板的最大应力影响很小。疲劳试验过程中,夹板最大应力为253 MPa,随着疲劳次数的增加,夹板最大应力并未增大。