72MVA 镍铁电炉检修与改进

崔大韡

(中国恩菲工程技术有限公司,北京 100038)

0 引言

中色镍业在缅甸达贡山采用RKEF 工艺进行红土镍矿冶炼,其两台由中国恩菲设计的72MVA 镍铁电炉,是迄今为止我国自主设计的最大镍铁电炉。这两台镍铁电炉在2011 年6 月已经完成砌筑,后因输电线路受战乱破坏,临时保温1 年多供电才得以恢复。第一个炉期从烘炉开始计算,一号电炉于2012 年8 月烘炉,2019 年2 月~5 月停炉检修,炉期为六年半;二号电炉2013 年5 月烘炉,2020 年12月~2021 年5 月停炉检修,炉期为七年半。相比目前普遍为2~ 4 年炉寿的中小型镍铁电炉来说,72MVA 镍铁电炉体6~7 年炉寿体现出很大优势。本文不仅介绍了72MVA 镍铁电炉第一炉期大修情况,也总结了一些设计改进。

1 72MVA 镍铁电炉简介

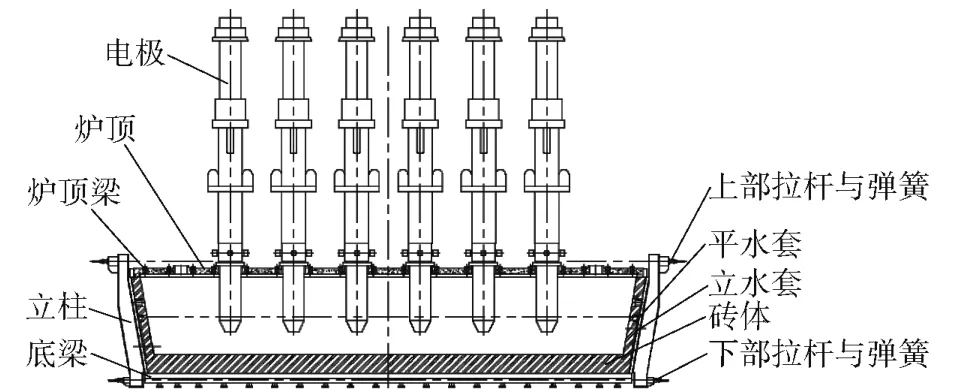

72MVA 镍铁电炉有6 根Φ1 400 mm 自焙电极,炉体为带弹性骨架的矩形炉体。其水平截面为矩形,垂直截面为倒梯形(如图1 所示)。炉膛长约32 m、宽约9 m、高约5 m。炉体主要由炉顶、炉壳、砖体、水套、底梁、立柱等部件组成。

图1 72MVA 镍铁电炉纵向剖面示意图

电炉炉顶呈拱形,为带水冷炉顶梁的浇筑炉顶。炉墙中部(渣线高度位置)设有平水套,炉墙下部(熔池位置)设有立水套。电炉炉墙并不垂直,而是稍向外倾斜。在生产时,电炉砖体以及炉内炉料和熔体,会产生向外的膨胀力和静压力。而由弹簧、拉杆、横梁和立柱组成的“整体弹性”骨架会产生一个与之平衡的“束缚力”。这种结构不仅避免了炉体膨胀时因挤压力过大,对砖体或骨架造成损害;也有效地限制了炉体膨胀,保证砖体间始终有一定的挤紧力。这种带弹性骨架的矩形炉体,具有结构稳定、寿命长的特点。

2 检修任务与范围

本次检修为全厂停产的大型检修,对72MVA镍铁电炉而言,主要内容有:炉体耐火砖全部拆除更换、炉顶的重新浇筑(含部分炉顶梁的替换)、炉体铜水套重新平整以及个别水套的更换、炉体骨架的调整复位及个别弹簧的更换、电极系统的检修维护。

炉体耐火砖检修,主要任务是将炉墙砖、炉底砖全部更换。停炉前,炉墙上部存在局部砖体脱落,炉壳板温度较高的情况。而炉墙下部的熔池区域,预计炉墙砖受炉渣侵蚀严重,同样需要更换。炉底砖的膨胀和温度已经比较稳定,但稳妥起见,还是一并拆除新砌。检修计划用1~2 个月完成炉内残留渣、铁的清除和炉体所有耐火砖拆除,再用1 个月完成整个炉衬的砌筑工作。

炉顶主要对炉顶中部电极周边区域进行检修。电极附近的炉顶梁存在变形,有些梁底部冷却铜管损坏,只靠上部的冷却水槽进行冷却。炉顶电极孔也有较大破损。本次检修对除靠近两端的几根炉顶梁和浇筑料保留以外,炉顶中部电极周围的炉顶重新浇筑,炉顶梁也重新制作。

炉体铜水套总体使用情况良好,未发生水路漏水。但由于铜材质较软,做成铜水套后整体强度不高,且部分砌筑在砖体内部,易受砖体影响产生变形,虽不影响自身冷却性能,但变形会影响下次砌筑。炉体铜水套检修主要有两方面:一是耐火砖拆除后的重新平整,为满足砖体砌筑的精度要求、铜水套贴紧砖体更好地冷却,对变形较大或位置偏移的水套进行调整。二是曾出现跑漏现象的区域,对个别可能有损伤的水套重新制作备件进行更换。

炉体骨架调整主要任务是尽量将骨架恢复到设计的尺寸精度,满足炉体砌筑要求,调整骨架的受力,使其达到重新开炉的条件。具体调整工作比较繁琐,对于立柱、横梁、炉壳、拉杆及弹簧都要单独调整,又要统一考虑。同时也与砖体、炉顶、水套工作相互关联、交叉作业,需格外注意安全问题。

电极系统检修,主要包括电极提升系统的检修、电极绝缘件更换、短网绝缘检修,每更换检修完一根电极后,都要进行全面的绝缘测试。

3 检修与改进

3.1 炉体耐火砖

检修用耐火砖主要材质仍为高纯镁砖(含MgO95%~97%),砖型与原设计相同。砖体拆除时看到,炉墙平水套间的砖基本都在,但局部有渗渣;炉墙上部损坏为局部剥落;炉墙下部以侵蚀为主。炉体两头的端墙有粘结,炉墙砖侵蚀较小,炉侧墙正对电极的区域侵蚀较多,局部只看到薄的渣壳。炉底铁层下的砖体保存较好,砖缝间虽有铁渗入,但并未渗到反拱砖以下。炉底的高铝砖垫层比较完好。

底炉砖体情况验证了当初的设计初衷,用有风冷的薄炉底及时带走热量,形成高的温度梯度,渗透的铁水很快凝固,不会发生漏炉。而炉墙下部熔池部分,立水套冷却能力足够,而且就算局部砖体侵蚀或脱落,水套也能挂渣,并不影响正产。

拆除工作完成后的炉体砌筑工作是质量把控的关键,砌筑按I 类砌体要求进行施工,炉底反拱及拱脚区域尤为重要,平水套、立水套区域炉墙砖,也要确保与水套贴紧。

3.2 炉顶

炉顶检修主要对炉顶梁进行了重新设计。采用夹持水套梁结构,即用铜水套在炉顶梁中间冷却,其具有更好地冷却性和安全性。另外,炉顶中部电极附近的高温区域,采用了耐温、耐侵蚀更好的浇筑料。

3.3 炉体铜水套

在炉内砖体拆除时,发现炉体侧墙中部平水套有中间拱起变形的情况,拱起的幅度最大为沿水套长度方向高差10~15 mm/m。分析其原因,一是平水套较为扁平细长,自身强度低;二是平水套平砌于炉墙砖中间,受到炉墙砖向上膨胀挤压而产生变形。处理方法是将每层每侧10 块平水套中间6 块平水套拆下,送至机修车间校平后,再重新安装。同时也制作了平水套的备件,替换矫形效果不理想的平水套。

炉墙立水套主要问题是个别相邻水套间的缝隙较大,或水套内表面不平齐有错台。需将立水套与外围炉壳一同调整,最后使水套装配后的整体净空尺寸满足砖体砌筑的精度要求,水套与炉壳间要填满塞实,不能有缝隙。水套间的缝隙尽量调整,最终小缝隙用捣打料、大缝隙用软铜片塞紧。

一号电炉大修时,仅针对可能变形、损坏的部分水套,按原设计制作备件。二号电炉大修时,与业主协商、建议,对电炉端墙的分别做了两项设计优化:一是将端墙中部立水套向下伸长,加高中部立水套高度;二是将放出口铜水套加长,使之伸入约炉墙厚度一半的位置。改进目的是增强端墙下部的冷却面积和强度,降低下部砖体、炉壳的温度。

总体来说,原设计炉体铜水套使用效果较满意,并未发生水套漏水问题。二号电炉端墙改进设计,只是为提高安全保障,此区域之前未发生过跑渣。但也注意到水套与水套间、水套与砖间还是常有渣渗入,缝隙小渣能凝固,不会漏到炉外。但如果遇到缝隙较大、渣温或渣面过高时,有可能发生渗漏。在第一个炉期时,发生过炉墙跑渣情况。因此,未来镍铁电炉铜水套设计时,可将目前的平水套、立水套组合的冷却方式再进行优化,设计成熔池全覆盖,水套间无安装通缝的结构。

3.4 炉体骨架

炉体骨架检修调整,伴随着整个大修过程,主要分为三个阶段。

第一阶段:在电炉停炉降温时,弹性骨架会随着砖体有一定程度收缩,待收缩基本完成时,加固骨架使之失去“弹性”。加固工作主要是加固立柱,每根立柱在底部焊接限位块,使其不能在基础垫板上窜动、翘起,在立柱中上部增加辅助支撑,使它不能倾斜。加固工作完成后,更换个别已经压紧、失去弹性的弹簧,同时也可以继续炉内砖体的拆除工作。此目的是固定骨架,以防砖体拆除时骨架受力平衡被打破,骨架变形加剧或变形不同步。

第二阶段:炉内残留渣、铁和砖体拆除后,按设计位置尺寸,对骨架进行复位。调整时逐根拆除需调整立柱上加固件,调整完成后,立即恢复加固。复位工作完成后,要求骨架的立柱、横梁、炉壳依次贴紧,对其间存在缝隙处,用薄钢板塞紧。最终弹簧力是通过这些结构传递给砖体,因此骨架复位这一步,是检修的关键。骨架复位完成后,才能进行砖体砌筑及炉顶的浇筑施工。

第三阶段:重新开炉升温前,按设计要求调整弹簧预紧力到预定值。然后逐步拆除立柱上的固定件,使骨架恢复弹性,等待开炉。

相较于固定骨架的炉型,弹性骨架的立柱、横梁、拉杆、弹簧,以及内部的炉壳,都是拼装在一起的,因此大修时可调整恢复程度较大,并不会像固定炉壳的炉型,大修时难以再对刚性炉壳进行整体调整恢复,这也是矩形弹性结构电炉对比刚性圆形结构的电炉的主要技术优势之一。

4 结语

经过对两台镍铁电炉大修,更深入全面地了解了72MVA 镍铁电炉的运行状态,尤其通过对炉顶、砖体、铜水套这些关键部位、关键部件的分析、改进,对于大型镍铁电炉设计积累了经验。