氧化锌烟尘浸出液加压氧化中和脱砷试验研究

张 特,马绍斌

(云南驰宏锌锗股份有限公司,云南 曲靖 655011)

0 引言

氧化锌烟尘是湿法炼锌浸出渣采用回转窑或烟化炉等火法挥发富集获得的中间物料,其含有Zn、Ge 和Pb 等有价金属,但同时也含有As、F 和Cl 等有害杂质;锌浸出渣火法挥发时,渣中的As 最终以As2O3形态进入到挥发的氧化锌烟尘中,一般氧化锌烟尘含As 在0.5%~1.0%,其占锌精矿中As 总量的80%左右[1-3]。

氧化锌烟尘中砷的引入对后续锌锗回收产生了严重的负面影响。在氧化锌烟尘的浸出过程中,烟尘中As85%~95%被浸出而进入浸出液中,浸出液含As 约1.0 g/L,其少部分进入单宁沉淀渣,绝大部分在氧化锌烟尘浸出液的除铁过程中基本全部进入到除铁渣中,致使除铁渣中含As 在1.0%~2.0%[4-6]。如果除铁渣返回回转窑挥发或氧化炉挥发会导致As 在锌烟尘系统的循环、氧化锌烟尘浸出液中As 浓度越来越高。因此,除铁渣只能外销或堆存。

由于除铁渣含As 高,是危废渣,堆存和销售变得越来越困难。因此,开展氧化锌烟尘浸出液除砷试验研究,提高中和渣含砷,有利于中和渣采用烟化炉或回转窑挥发回收锌,而不至于砷循环富集,从而实现中和渣的资源化利用。

针对当前常压氧化中和除铁渣中砷含量低、中和剂消耗比较大、中和剂的利用率不高、渣率高(渣率为30~40 g/L)等问题;本文采用加压氧化中和除砷实现中和渣减量化,提高渣含As 以便于渣的后续处理。

1 试验原料及原理

1.1 试验原料

试验所用原料为国内某冶炼厂氧化锌烟尘浸出液,其成分如表1 所示。

表1 氧化锌烟尘浸出液主要化学成分

从该氧化锌烟尘浸出液的组成来看,基本表明其属于典型氧化锌烟尘浸出溶液,其溶液主要含有Zn、Mg、Fe 等元素,除此之外还含有As、Ca、Cd;其中Fe、As 含量分别达到8.25 g/L、673 mg/L,因此需脱除溶液中的Fe、As 才能进入净化-电积过程回收锌金属。

试验所用装置及设备有:3 L 钛材加压反应釜、水循环抽滤泵、5 L 滤瓶、200 mm 漏斗、烧杯等。

试验所用辅料有:石灰、工业纯氧(99.5%)等。

1.2 试验原理

常压氧化脱砷过程中,发生的主要反应如下:

按Fe 氧化水解形成草黄铁矾,则1 g 铁形成2.94 g 草黄铁矾,由于其产生的草黄铁矾渣量大进而带来氧化锌烟尘浸出液中锌损失,渣含锌通常为10%以上。因此,常压氧化脱中和渣量大、锌损失大[7-8]。

而高温氧化中和脱砷是利用高温过程中O 使溶液氧化锌烟尘浸出液中Fe2+、As3+氧化为Fe3+、As5+并加入中和剂,而在一定条件下As 可与其分别形成FeAsO4、Ca3(AsO4)2沉淀,使As 从溶液中除去[9-10]。

在氧化锌烟尘浸出液的高温氧化过程中,主要发生以下反应:

首先,铁的高温水解过程与臭葱石形成过程中均会释放酸,需要加入中和剂中和产出的酸推进反应向铁的高温水解与臭葱石形成的方向进行,从而促进砷的脱除;其次,高温氧化过程中将亚砷酸氧化为正砷酸与钙反应形成砷酸钙沉淀进而将砷脱除。高温氧化过程其砷的氧化中和过程产出的砷酸铁、砷酸钙渣与常压氧化脱砷产出的砷酸钙渣基本一致;唯一差别在于:避免了常压氧化过程中形成大量的铁矾渣(渣量约为Fe 含量的3 倍),而高温氧化过程产生的赤铁矿或针铁矿渣量约为铁含量的1.5 倍,铁渣量降低一半。如果以典型的氧化锌烟尘浸出液中铁含量约8 g/L,可降低渣量约12 g/L,极大降低了中和渣渣率,也减少了锌的损失。

1.3 试验研究及结果分析

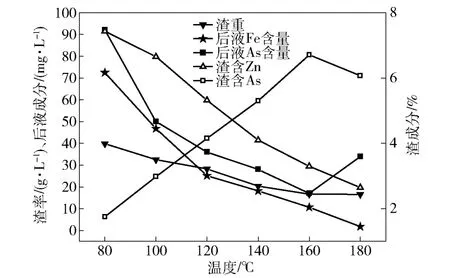

1.3.1 温度对氧化中和脱砷的影响试验

固定条件:氧化锌烟尘浸出液体积1 200 mL、CaO 用量为理论量0.8 倍、时间为2 h、总压为0.8 MPa、氧气流量为25 L/h,考察不同温度对中和脱砷影响,其试验结果如图1 所示。

图1 温度对氧化中和脱砷的影响试验结果

从图1 的结果可见,随着温度的升高,溶液中铁和渣含锌均呈降低趋势,溶液中的砷先降低后升高,渣含砷先升高后降低。温度80 ℃即为常压氧化脱砷,可以看出砷和铁的脱除效率均较低,且渣率高达39.85 g/L、渣含锌高达7.43%;而温度达到160 ℃时渣量、锌损失仅为常压氧化时的40%、20%左右,渣含中和渣中砷含量达到常压的4 倍,大大降低了中和渣的渣率并减少锌的损失,这是由于低温条件下铁水解为草黄铁矾,增加了中和渣量,这与前面的理论分析相吻合。

温度140 ℃以上都能够保证As 的脱除率在95%以上,后液含As <30 mg/L,脱砷效果良好,但考虑中和渣砷含量及渣率,合适的氧化中和温度为160 ℃。

1.3.2 石灰用量对高温氧化中和脱砷的影响

固定条件:氧化锌烟尘浸出液体积1 200 mL、温度为160 ℃、时间为2 h、总压为0.8 MPa、氧气流量为25 L/h 时,考察不同中和剂用量对高温氧化中和脱砷的影响,其试验结果如图2 所示。

从图2 的结果可见,随着中和剂用量的增加,脱砷后液Fe 和As 含量明显降低,中和渣中As 含量呈先升高后降低的趋势;但随着中和剂CaO 用量的增加,中和渣渣率明显增加,渣含砷降低、锌损失增大,因此合适的石灰用量为理论量0.8 倍。

图2 石灰用量对高温氧化中和脱砷的影响试验结果

1.3.3 氧化时间对高温氧化中和脱砷的影响

固定条件:氧化锌烟尘浸出液体积1 200 mL、CaO 用量为理论量0.8 倍、总压为0.8 MPa、温度160 ℃、氧气流量为25 L/h,考察不同氧化时间对高温氧化中和脱砷的影响,其试验结果如图3 所示。

图3 氧化沉淀时间对高温氧化中和脱砷的影响试验结果

从图中可见,砷脱除率、渣中砷含量、渣中锌含量均随着时间的延长呈先降低后升高的趋势,在氧化时间30 min 以上时,脱砷后液含As 浓度基本相当,均<20 mg/L,脱砷率>95%;由此可见,脱砷和沉淀除铁的反应速度比较快,在30 min 左右完成沉淀反应;氧化时间60 min 时,砷脱除率最高达到99.1%,渣重渣含锌低至3.32%,渣含砷达到6.83%。因此,合适的氧化中和时间为60 min。

1.3.4 氧气流量对高温氧化中和脱砷的影响

固定条件:氧化锌烟尘浸出液体积1 200 mL、CaO 用量为理论量0.8 倍、总压为0.8 MPa、温度160 ℃、氧化时间60 min,考察不同氧气流量对高温氧化中和脱砷的影响,其试验结果如图4 所示。

图4 氧气流量对高温氧化中和脱砷的影响试验结果

从图4 的结果可见,随着氧气流量的增大砷脱除率呈先降低后升高的趋势,当氧气流量为25 L/h时溶液中砷含量和渣含锌最低、渣含砷最高;但在所研究的氧气流量范围内,脱砷后液含As 均<30 mg/L且变化不大,渣含锌和砷含量变化也不大;因此,合适的氧气流量为25 L/h。

2 结论

本文从上述试验研究结果,可得出以下结论:

(1)氧化锌烟尘浸出液采用加压氧化中和沉砷较常压氧化中和效果好,渣量及锌损失分别比常压低60%和80%以上,实现了除铁渣的减量化,加压氧化中和沉砷工艺技术可行;

(2)采用加压氧化中和沉砷合适的条件为:温度160 ℃、时间60 min、CaO 用量为理论量0.8 倍、氧气压力0.8 MPa、氧气流量25 L/h;在此条件下,砷脱除率最高达到99.1%、渣量16.16 g/L、渣含锌低至3.32%、渣含砷达到6.83%。