锌锭生产线的发展现状与未来智能化展望

刘玉芳 ,张明哲 ,刘玉弟

(1.白银有色集团股份有限公司 铅锌厂,甘肃 白银 730900;2.中车南京浦镇车辆有限公司 技术中心,江苏 南京 210031)

0 前言

白银有色集团股份有限公司西北铅锌冶炼厂是以生产铅、锌、硫酸为主的大型冶炼厂。锌系统采用湿法工艺,分为一期和二期两部分,设计锌产能25万t/a,主流程由焙烧、浸出、净液、电解、熔铸等系统构成,辅助产品硫酸50 万t/a。焙烧系统是将硫化锌锌精矿在高温和炉底风机鼓入空气的条件下,使精矿发生沸腾焙烧,主要产出ZnO 的过程,同时烟气制酸。浸出系统是将焙砂中的ZnO 制成硫酸锌液体,同时除去Fe、Pb 等杂质。净液系统是将硫酸锌液进一步除杂,降低Cu、Cd 杂质含量。电解系统是在直流电的作用下,硫酸锌液中的Zn2+在阴极析出形成阴极锌板片。熔铸系统是该厂湿法炼锌的最终产品生产车间,以电解析出的阴极锌板为原料,熔化后铸成致密的锌锭,以方便贮存和运输。

本文重点从锌熔铸的发展、技术进步、升级换代,分析其装备水平中具有代表性和比较优势的工艺,并对锌熔铸的今后发展方向提出具体思路。

1 白银公司锌湿法冶炼熔铸系统的发展

1.1 熔铸系统的发展与扩建

熔铸系统的发展分为一期系统、扩建的二期系统和一期系统改造三个阶段。

1.1.1 人工作业的一期系统

一期系统1992 年投产,配置4 条锌生产线和1条锌粉吹制线,锌锭产能10 万t/a。锌锭生产线采用人工加料→人工扒渣→人工打眼→人工溜槽放锌→直线机铸锭→人工扒皮→液压推杆(四级)码锭→人工打捆→人工卸锭→人工转运→人工检斤→人工装卸车。

1.1.2 自动化设备初次尝试的二期扩建系统

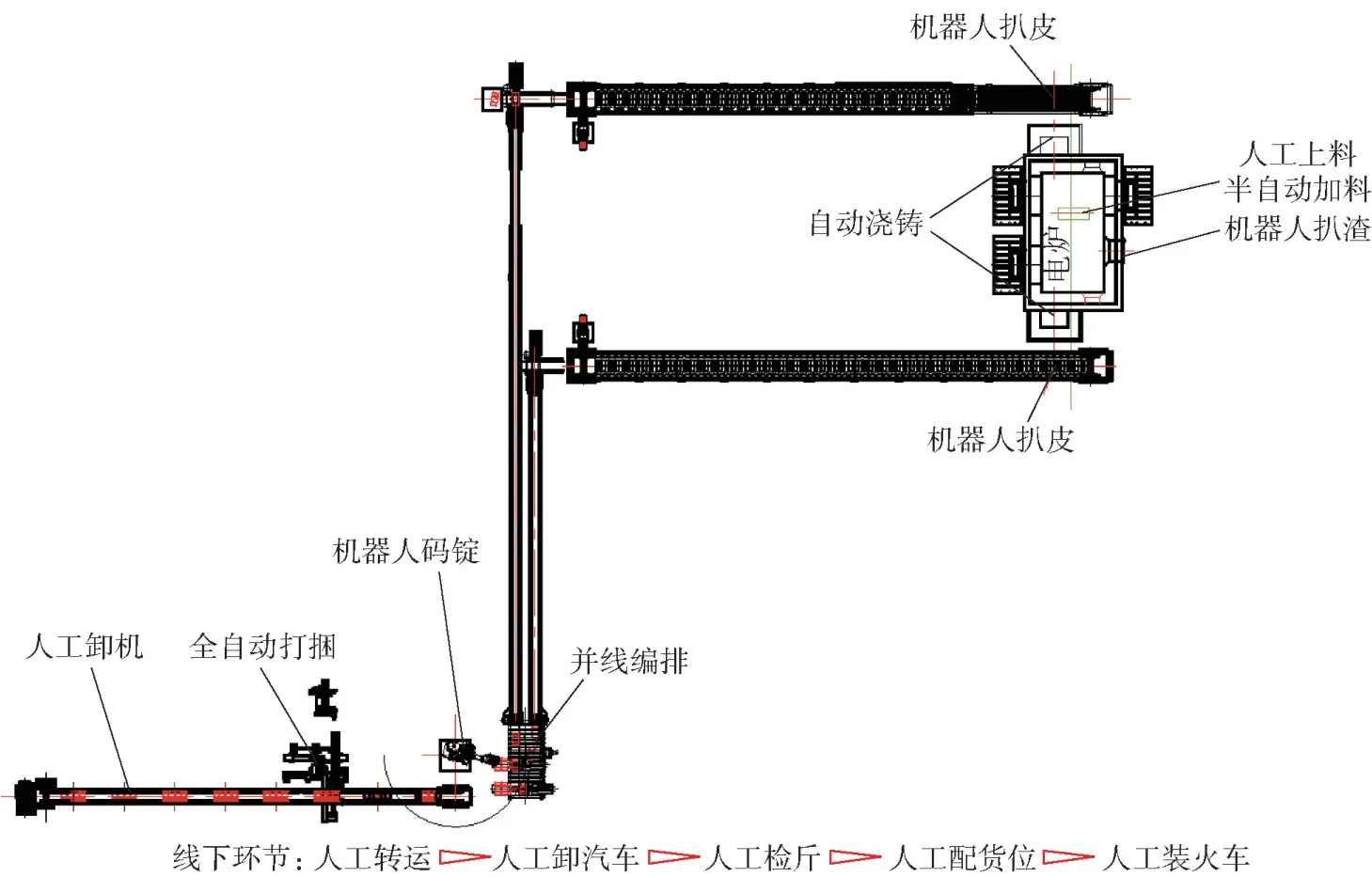

二期是扩建的系统,引进了码锭机器人、全自动打捆机等新技术。建成后于2017 年元月投产,共4条锌锭生产线,产能15 万t/a。采用人工上料→半自动加料→工频感应电炉熔化阴极锌片→人工扒渣→自动浇铸→人工扒皮→机器人自动码锭→自动打捆→人工卸机→人工转运→人工检斤→人工装卸车。

1.1.3 智能设备上线的10 万吨改造系统

2019 年,一期系统进行了10 万吨生产线改造,该生产线有生产效率高、设备布局合理、自动化装备水平高、运行稳定、人员设置较少等特点。(1)进口设备占用少。双列的自动扒皮、铸锭、接锭、输送和水冷设备设施全部国产,投资少、经济适用。而码锭机器人、全自动打捆机和在线秤主体全部是进口设备,一般为德国、美国、瑞士产品,设备费用高昂。该生产线布局对进口设备全部配套了相关设施,进行了资源整合,减少设备占用,投资少、效益高。(2)生产效率高。生产线稳定可靠,人员配置较少,强体力劳动、高温环境、粉尘环境由机器取代,设计年产能10.35 万t,安全、环保。(3)产品质量稳定。双勺单铸的锌锭薄厚均匀,自动扒皮设备设计了推刮结合方式杜绝了渣痕,码锭抓手设计了锭跺对齐功能保障了捆跺横平竖直,整体自动化生产线稳定、可靠,避免了产品外观质量缺陷的产生,以及配套执行了定期脱模剂喷涂和符合实际应用的工艺标准、操作规程,产品质量提升。(4)顺序控制不碰撞。全线采用了顺序自动化控制程序,解决了作业交替过程中发生碰撞问题。(5)设计了起升接锭、平稳落锭和推锭机构,锌锭在脱模、落下、输送、翻锭等过程中能稳定衔接,避免了锌锭与周边设施发生碰撞、卡锭、磨损等缺点。(6)设备占用少,装机容量降低,能耗低,如图1 所示。

图1 智能设备的初步使用

目前,该生产线实现了电炉智能扒渣、自动浇铸、锌锭面智能扒皮、机器人码锭、全自动打捆和铸锭线顺序控制的集成系统。但是,熔锌炉阴极锌加料、锌锭堆垛打捆后卸机与装车转运仍采用天车+人工挂钢丝绳吊运传统模式,没有实现自动化与智能化;锌锭未实现在线称重贴标,仍需要车辆转运成品库后二次过磅称重贴标,每班岗位人员需要4~5人;生产数据以离散的孤岛存在,数据传递及数据流程不通畅、不透明,差错多、彼此隔离,数据的采集、保存、传输仍然通过纸质报表传递。

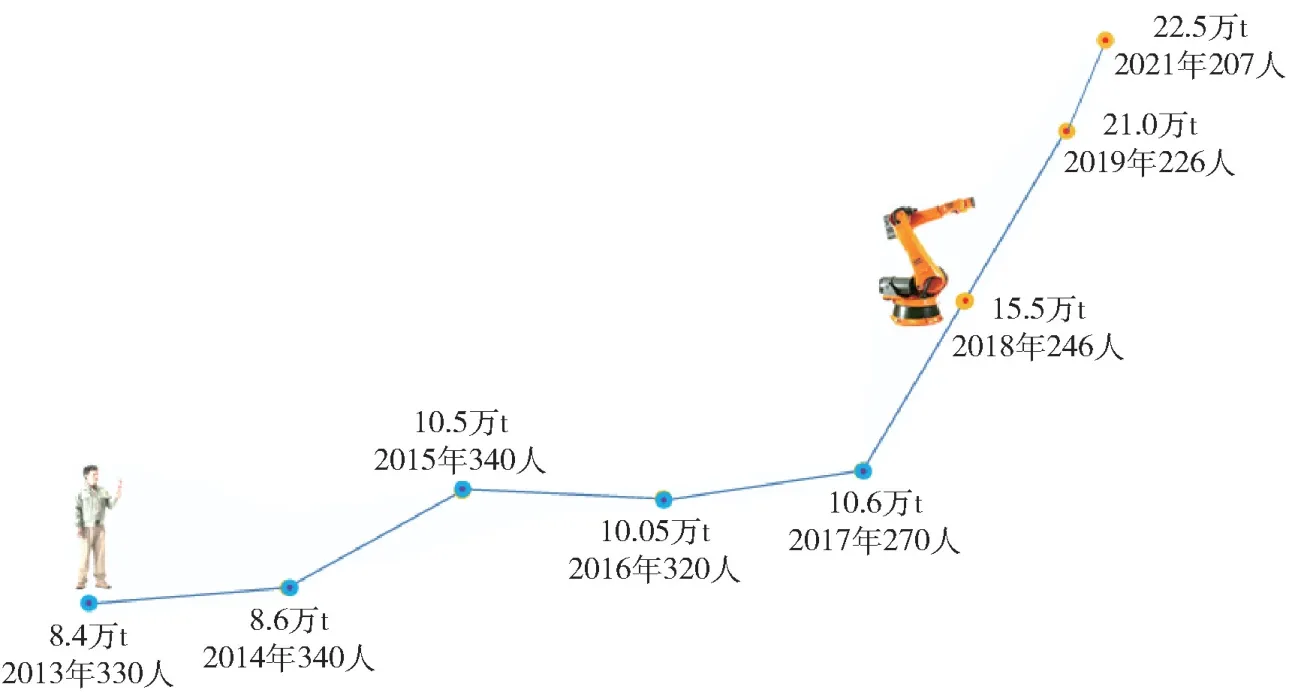

1.2 生产现状及存在的问题

熔铸系统经过发展、扩建、改造升级后,自动化装备水平提高、产能提升、作业环境改善,车间人均金属吨由255 t/人提高至1 087 t/人。由生产效率低、自动化程度低、能耗高、控制系统落后、关键工序靠人工作业完成的状况,逐步发展为在二期系统将自动加料机、码锭机器人、全自动打捆机等自动化设备引进生产线,产能提升、生产效率提高、作业环境改善。在一期改造中,进一步采用智能化设备。但仍然存在以下问题:(1)岗位人员多,用工成本高。阴极锌采用人工上料、半自动加料、人工称重贴标和成品人工装卸车。(2)有单体的电炉扒渣、锌锭面扒皮、机器人码锭等智能设备的投入使用,但距离生产线整体性智能化差距较大。(3)阴极锌物料检斤量、锌锭成品产量数据,由人工获取,效率低。(4)生产数据不能及时、有效地服务于过程控制,故障预判性不强。(5)直收率有待提高,产能释放有待进一步提升。

2 “数字化车间”、“智慧工厂”的未来展望

图2 车间人均金属吨的发展

2021 年10 月,全球工业互联网大会以“赋能高质量,打造新动能”为主题,提出了工业互联网是大趋势,其前景广阔,已经成为主要工业国家抢占国际制造业竞争的制高点。国家工业和信息化部提出“2021 年至2023 年是我国工业互联网的快速成长期,将加大力度提速工业互联网建设,实现产业链各环节智能协同。”其数据显示,目前全国“5G +工业互联网”在建项目超过1 800 个,覆盖原材料、装备制造、消费品等领域。2021 年“十四五”规划中再次提出要推动传统产业高端化、智能化、绿色化,推进数字产业化和产业数字化,推动数字经济和实体经济深度融合,打造具有国际竞争力的数字产业集群。

2021 年白银公司“两会”工作报告中明确提出构建“一体两翼”发展布局,要提高对数字化转型的认识,统筹规划重点突破,尽快推进重点“三化”项目落地见效,持续改造升级传统产业,加速数字化转型,加快建设数字企业、智慧企业,打造数字化白银集团。

2.1 智能生产线集成化的设想

随着人工智能、大数据、云计算等技术的发展,工矿企业的设备由人工、简单的自动化走向集绿色化、智能化、数据化于一体的智能设备是未来发展的必然选择。熔铸二期在码锭、打捆等工序全面引进了自动化设备,由机器代替人工完成24 小时强体力劳动,但受不同时期技术发展的限制,重复性、粉尘环境的人工作业点还继续存在,在现有生产线基础上,通过改造建设数字化系统投资较大,且建成后分散点多、用电设备负荷相对较高、人员巡检点多,不尽合理。如果集中新建一条智能化的锌锭生产线,配套建设数字化系统,对生产过程产量、设备运行、能耗等关键数据进行充分采集,结合库存管理、作业管理、设备管理等需求,建设统一的数据采集分析系统,实现数据价值开发,真正把数据价值用于指导生产、管理、决策。

2.2 建设方案的构思

可以利用行业已经成熟应用的智能化片段,集成一条年产15 万吨锌锭智能生产线,涵盖电炉系统、铸锭机系统、自动码锭、自动打捆、阴极锌自动化上料、电炉自动扒渣、锌锭自动扒皮、自动称重贴标、成品自动转运和装车等。整条生产线通过PLC 完成设备控制,通过5G 通信技术完成和调度控制系统通信,实现整条产线的信息互相互通、自动计量分析,优化工序的良好衔接。

2.2.1 智能上料,数据自动采集

通过链运机输送,RGV 移垛、自动提升及称重、数据传送、送料、推料的方式,替换现有的人工上料、半自动加料,实现阴极锌智能上料和数据自动采集,并实现加料与浇铸的呼应功能,可提高直收率,产能也得到有效释放。

2.2.2 电炉智能扒渣

近几年,智能扒渣机器人在同行业研发、投用,可代替人工完成电炉锌浮渣的扒出作业,与人工相比,连续性增强,避免了人工作业时停歇间隔过长锌浮渣结块的弊端。另外,扒渣设备可以与阴极锌自动上料、锌锭面自动扒皮智能设备设置关联,之间形成呼应关系,保障炉料不积压、炉膛液位不忽高忽低。

2.2.3 在线称重贴标

使用自动称重、自动贴标机器人替代传统人工检斤、人工贴标入库模式,将大幅缩短入库流程,实现人力资源优化整合,提高劳动生产效率。

2.2.4 锌锭面自动扒皮,并与自动加料之间互相具备呼应功能

代替人工完成每块锌锭面的氧化皮扒除工作,人员由高温操作环境改变为巡检工作。同时,避免大夜班人员精神状况不佳下操作导致的夹渣现象。

2.2.5 自动卸机、成品自动转运及装卸车

经过在线称重贴标的锌锭捆垛,由AGV 自动从锭垛输送机上卸至地面,并在AGV 控制系统的统一调度下摆放至指定位置,调配装车转运,自动在成品库卸车、摆放、装火车或汽车,智能收集数据、贮存、分析、传送。

3 未来展望

锌熔铸生产线从阴极锌加料至成品发运,建立全流程智能化生产线,阴极锌自动加料、电炉自动扒渣、自动舀锌浇铸、锌锭自动扒皮、锌锭自动码锭、自动打捆、自动卸机、成品管理流程智能化。阴极锌消耗量、产量数据和成品库管理数据获取准确、便捷。生产线岗位人员由操作性质转变为巡检、维护、产品检查、卫生清洁等,劳动强度降低,高温环境停留时间缩短。人工强体力劳动岗位基本由机器代替,生产预判和生产过程控制能力提升,原料、产品及生产数据能准确、及时记录并自动分析、快捷传输,既保证生产稳定控制及精细化操作,提高工作效率,又能够最大限度优化用工,具备“数字化车间”和“智慧工厂”的条件,可在同行业中具备领先优势。