电感耦合等离子光谱法测定镀锌钢丝中锌层质量

贾 旭,杨 雷

(1.航宇救生装备有限公司,湖北 襄阳 441002;2.襄阳职业技术学院,湖北 襄阳 441050)

镀锌钢丝广泛应用于桥梁缆索,锚固拉力构件,提升及固定用拉力构件和土木工程中其他构件中,[1]其表层的锌既可以防止钢铁的大气腐蚀,又能使自身腐蚀速度减缓。锌层质量、厚度的测定及控制不仅决定生产成本,同时决定产品的使用寿命,故要求快速、准确地测定锌层质量及厚度。测定锌层的方法很多,主要有重量法、电磁测量法、金相测量法、电化学溶解法。磁力测厚仪测定方法简单、易操作、不破坏样品,但精确度较差,且只能测量局部的厚度;金相法测量厚度虽然准确,但也只是测量局部厚度;重量法不仅能测定整个镀层的平均厚度,而且方法简单、易操作,因此在国内外得到广泛应用。[2]重量法测定镀锌钢丝的厚度的依据是GB/T1839。[3]首先,此方法需要严格控制取样的长度,长度过短会出现质量差值太小,产生由于天平的精密度的原因带入过大的称量误差;过长会延迟反应时间。其次,此方法以剧烈冒氢气泡明显停止,作为检测的终点,但是我们日常检测过程中常会出现相对标准差偏大。出现这种情况的原因主要是终点的控制,溶解时间过长,质量差会变大,测量的值会偏大;溶解时间过短,则情况相反。采用本检测方法,须待试样完全反应以后,等待几秒,再进行分析检测。电感耦合等离子方法测定的是溶液中的锌离子,受质量影响相对小一些,同时电解耦合等离子测定的单位面积上镀锌层质量的相对标准偏差小于重量分析法的相对标准偏差。本方法首先选用缓蚀剂溶解锌层,然后用电感耦合等离子体原子发射光谱法对溶液中的锌进行测定,最后根据公式(1)换算出钢丝中单位面积上镀锌层质量。采用本方法首先不受取样长度的影响,其次,两次平行样的测定结果RSD%≤3%,且测定的钢丝厚度基本与金相显微镜的结果吻合。

一、实验部分

(一)仪器与试剂

缓蚀剂:将3.5 g六次四甲基四胺溶于500 mL浓盐酸中,用去离子水稀释至1 000 mL。

锌标准溶液GSBG62025-90 1 000 mg∙L-1,国家钢铁材料测试中心;分析天平型号:梅特勒MS204TS/02;Thermo scientific公司生产的型号ICAP 6300的电感耦合等离子体发射光谱。

金相显微镜型号:蔡司D1M。六次四甲基四胺、盐酸、无水乙醇均为分析纯,实验室用水为二级水。

(二)电解耦合等离子光谱仪的工作条件

高频发射功率1 150W;冷却气流量12.0L∙min-1,辅助气流量0.9 L∙min-1,载气流量0.8 L∙min-1;垂直观测高度15 mm;冲洗泵速100 r∙min-1,分析泵速100 r∙min-1;冲洗时间60 s;积分时间10 s;高纯氩气纯度不低于99.999%。

(三)实验方法

1.样品处理。截取一段100~600 mm镀锌钢丝,用无水乙醇浸泡后,取出晾干,用滤纸擦拭表面,使表面无油污,如果油污没有除干净,重复上述操作。移取50 mL缓蚀剂放入250 mL烧杯中,将镀锌钢丝样品放入其中浸泡,待剧烈反应完毕,在试样表面只有密集的小泡,说明Zn反应完全后,等待几秒,将样品块取出,用去离子水冲洗试样,最后用银离子检测清洗液中无氯离子。然后将浸泡液以及清洗液加热煮沸,挥发水分至体积100 mL,稍冷,再将浸泡液以及清洗液定容至250 mL容量瓶中,摇匀,在电解耦合等离子光谱仪的工作条件下进行测定,同时做白试验。按公式(1)计算单位面积上镀锌层质量。

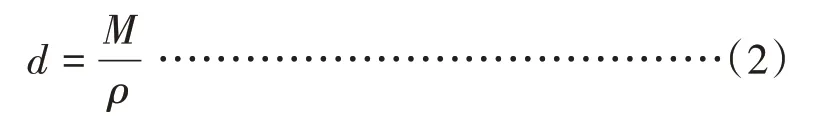

式中:M-单位面积上镀锌层质量(g.m2);ρ-腐蚀溶液中锌溶液的浓度(mg∙L-1);V-腐蚀溶液的体积(L);m2-试样镀锌层溶解后的质量(g);D-试样镀锌层溶解后的直径(mm)。

根据镀锌钢丝的单位面积上的质量计算出钢丝的纯锌层厚度(μm)。

式中:d-纯锌层厚度,单位(μm);ρ-纯锌层密度,7.2 g∙cm-3。

2.标准曲线。分取0 mL、1 mL、2 mL、4 mL,6 mL的锌标准溶液,到100 mL容量瓶中,加入10 mL缓冲溶液,定容到刻度,摇匀。锌浓度分别为0mg∙L-1、10 mg∙L-1、20 mg∙L-1、40 mg∙L-1、60 mg∙L-1作标准曲线。

二、结果与讨论

(一)分析线的选择

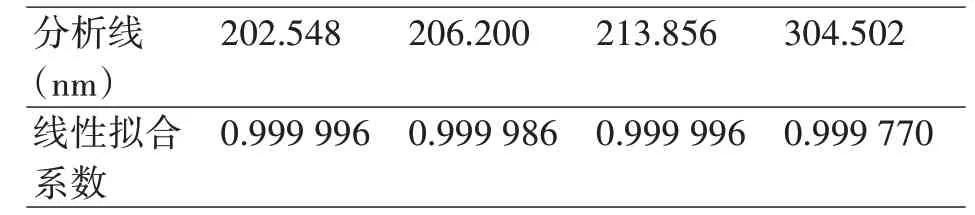

将样品溶液在电感耦合等离子光谱仪上进行定性扫描,除了被测元素锌以外,还含有少量的铁、铬、钛等元素。根据光谱干扰小、谱线稳定、谱峰对称、右背景平坦和灵敏度适中的原则,[4]对锌的常用分析线通202.548 nm、206.200 nm、213.856 nm、304.502 nm进行分析。在前面阐述的电解耦合等离子光谱仪的最佳工作条件下,运行实验方法中的“标准曲线”,锌元素的四条分析线的线性拟合系数见表1。

表1 锌元素分析线的线性拟合系数

从表1中可以看出,锌的分析线202.548 nm、206.200 nm、213.856 nm、304.502 nm的线性拟合系数≥0.999,都满足分析的要求。相对而言,除304.502 nm的分析线,其余三条锌元素的分析线的线性拟合系数都达到了0.999 9以上。

采用0 mg∙L-1、10 mg∙L-1、20 mg∙L-1、40 mg∙L-1、60 mg∙L-1锌标准溶液在各分析线的中心附近0.1842的范围内进行扫描,观察谱图上分析线是否受到光谱干扰。(见图2)可以看到分析线的波峰波形简单、平滑,无明显的背景干扰。由此可以看出锌的分析线202.548 nm、锌浓度为60 mg∙L-1时光强达到123 300,光强太强很容易受外界的影响产生波动或产生过饱和现象,而304.502 nm处的分析线在锌浓度为60 mg∙L-1时的光强只有2 846,说明其灵敏度低。试验结果表明:次灵敏分析线206.200 nm和213.856 nm可以满足要求;同时本文所选择的分析线均没有受到明显的光谱干扰。

图2 锌标准溶液在各个分析线处的光谱图

(二)六次四甲基盐酸缓冲溶液对锌元素的影响

分取1 mL的1 000 mg∙L-1锌标准溶液,到100mL容量瓶中,分别加入10 mL、25 mL、50 mL缓冲溶液,用水定容到刻度,摇匀。平行测定3次,计算标准偏差RSD%,计算结果见表2。

表2 缓冲溶液的体积对分析结果的影响

根据GB/T1839中规定镀锌钢丝的溶解过程中,不同长度的镀锌钢丝加入的缓冲溶液的量有不同,这时候考虑缓冲溶液浓度含量对测试结果的影响很有必要。缓冲溶液的量从10~50 mL进行分析,溶液中锌的理论浓度为10 mg∙L-1。从表2中可以看出所加入的缓冲溶液的体积对分析线206.200 nm的影响不大,相对误差为0.7%,而对于213.856 nm的分析线来说,随着缓冲溶液的加入量的增加,其测得的10 mg∙L-1的溶液数值呈现一个递减的趋势,而相对误差为3.1%。总体来看,选择分析线206.200 nm,可以降低缓冲溶液对锌元素浓度的影响。

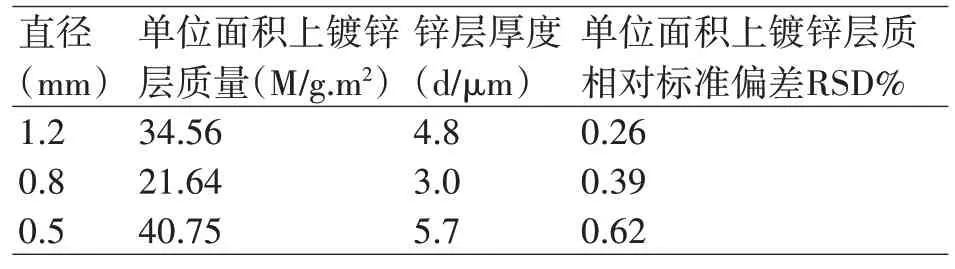

(三)锌层厚度

三种规格的钢丝分别取长度500 mm,各三份,采用实验方法中“样品处理”的方法溶解钢丝样品,然后定容到50 mL的容量瓶中,再分取5 mL定容到100 mL容量瓶中。用实验方法中的锌“标准曲线”,来分析缓冲溶液中锌离子的浓度。然后根据公式(1)、公式(2)计算出镀锌层质量以及锌层厚度,分析结果见表3。

表3 电感耦合等离子法计算出的锌层质量以及锌层厚度

从表3中可以看出用电感耦合等离子光谱分析法测定的单位面积上镀锌层质相对标准偏差RSD%<3%,满足检测要求。

以直径1.2 mm的钢丝为例,其金相显微镜测定的镀锌层的厚度平均值为4.6μm(见图3),而根据公式(2)计算出的锌层厚度为4.8μm,计算结果与金相测定结果基本吻合。

图3 钢丝金相显微镜图

(四)两种方法结果对比

三种规格的钢丝分别取长度100 mm、300 mm、500 mm、600mm,每个长度各4份,2份采用实验方法中“样品处理”的方法溶解钢丝样品,然后定容到50 mL的容量瓶中,再分取5 mL定容到100 mL容量瓶中,用实验方法中的锌“标准曲线”,测定缓冲溶液中锌离子的浓度。2份采用GB/T1839的方法进行重量法检测,测定结果见表4。

从表4可以看出标准方法(GB/T1839),RSD%值随取样量的增大而减小,这主要是取样长度小,影响m1-m2的数值小,称样量的误差造成镀锌层厚度偏差过大。而电感耦合等离子分析方法测定,其镀锌钢丝的锌层质量的相对标准偏差随取样长度100~600mm变化不大,且RSD%≤3.0%。根据GB/T1839中规定的方法再现性,为其平均值的±5%,直径为0.5 mm、0.8 mm、1.2 mm的钢丝再现 性 分 别 为:41.28±2.064,21.46±1.073,34.71±1.702。电感耦合等离子分析方法测定的镀锌层均满足要求。

表4 标准方法与本方法镀锌层厚度以及其标准偏差的结果分析

三、结论

本方法从分析曲线的选择以及缓冲溶液的影响两个方面进行了方法优化,选择锌的分析线206.200 nm,排除了光谱干扰以及缓冲溶液对测定结果的影响。电感耦合等离子分析方法与GB/T1839中的重量法进行了比对,电感耦合等离子分析方法不受取样长度的影响,且两次平行样的测定结果RSD%≤3%,同时测定的钢丝的厚度基本与金相显微镜的结果吻合,且满足了GB/T1839中规定的方法再现性的要求。