基于MAX-PAC 和Vericut 的机匣复杂流道表面铣削轨迹优化研究

郭皓邦 曹 拯 雷学林 何 云

(①中国航发南方工业有限公司,湖南 株洲 412002;②华东理工大学机械与动力工程学院,上海 200237)

机匣是航空发动机中的重要零件之一。进气机匣利用内部流道控制气体流动,要求流道壁面光滑、复杂曲面圆滑转接[1]。铸造机匣毛坯内部流道的表面轮廓度和表面粗糙度均无法达到保证流道气动性能的需求,因此须对机匣流道复杂内壁型面进行机械加工[2]。

由于流道型面复杂,铸造毛坯的加工余量较大且不均匀,加上流道深、开口狭窄,导致加工刀具的长度增加,严重降低了主轴刚性,在加工过程中极易发生颤振,影响加工质量[3],如图1 所示。因此,现阶段对该进气机匣铸造毛坯流道复杂型面的加工仍采用手工打磨的方法,该方法不仅工人劳动强度大、费时耗力,而且产品一致性不高,造成粉尘和噪音污染的问题。因此,为实现机匣内流道表面高效精确一致的光整加工,研究高效的流道五轴加工方法势在必行。进气机匣结构如图2 所示。该进气机匣内部流道的轮毂、气道、叶片和轮盖部分可以近似地看作闭式叶轮,其曲面复杂,空间较为封闭,加工时刀轴变化频繁,极易发生干涉,且4个叶片不是均匀分布,这些因素给加工工艺的制定带来了很大困难[4]。目前,有很多学者针对复杂曲面五轴加工的刀路优化方法进行了研究,王晶等[5]提出一种基于临界约束的五轴刀轴矢量整体优化方法,通过计算临界刀轴矢量,建立刀轴摆动可行域,最后建立无干涉且相邻刀轴变化最小的刀轴矢量优化模型,实现曲面五轴加工刀轴矢量的光顺控制。濮潇楠等[6]将复杂曲面零件离散为点云模型,计算初始刀轴与曲面离散点的间距,识别无干涉刀轴空间,进行干涉刀轴修正,实现了复杂曲面五轴无干涉刀轴规划。为自动生成闭式叶轮的加工路径,多采用UG 和PowerMill 等通用CAM 软件进行数控编程[7-10],这类软件在制定加工路径时需要较为繁琐的操作,对编程人员提出很高要求。五轴叶轮零件专用数控加工软件MAX-PAC 是集设计、分析、加工于一体的研发平台,基于叶轮设计参数智能生成叶轮加工刀具轨迹[11],适用于本研究中的闭式叶轮加工。

图1 因刀具颤振产生的凹坑

图2 进气机匣结构

针对上述问题,本文讨论了加工过程颤振抑制方法,并以MAX-PAC 为基础,制定加工工艺、规划刀具路径,设计专用刀具,使用Vericut 对数控机床进行建模和加工过程进行仿真,验证刀路的可行性,最终在C100P 五轴卧式加工中心实现进气机匣流道复杂型面高效铣削加工。

1 加工过程颤振抑制方法

1.1 加工倾角对球头铣刀切削速度的影响

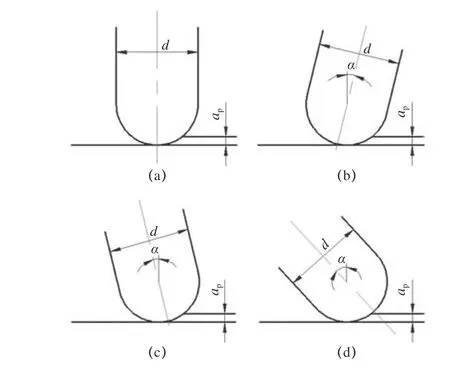

在叶片型面的铣削加工中,球头铣刀的加工倾角随着自由曲面曲率的变化而变化,从而导致球头铣刀的切削速度范围也在不断地发生变化。为了降低加工过程中的切削力以抑制颤振,需提高实际切削过程中的切削速度v。当刀具的加工倾角确定时可计算球头铣刀的切削速度范围。如图3 所示,用直径为d的球头铣刀加工时,加工倾角为 α,切削深度为ap,机床主轴转速为n。可以分4 种情况讨论球头铣刀在不同加工倾角下的切削速度范围。

图3 球头铣刀加工倾角的4 种情况

如图3a,当加工倾角为零时,球头铣刀的刀尖参与切削,此种情况下刀具的切削速度范围为

如图3b,当加工倾角为正值时,球头铣刀的刀尖不参与切削,此种情况下刀具的切削速度范围为

从式(2)~(4)可知,在固定的角度下,正的加工倾角的最小切削速度等于负的加工倾角的最大切削速度,因此采用正的加工倾角能够得到更高的切削速度范围,而更高的切削速度范围能够有效地降低切削过程中的切削力。此外,切削过程中刀具加工倾角增加会使参与切削的有效刀具直径增加从而带来刀具的平均切削速度增加,从而有效地控制了加工过程中的颤振。

1.2 加工工艺

进气机匣材料为铸铝ZL114。机匣高240 mm,大端最大直径330 mm,小端最大直径217 mm。从机匣三维模型不难看出,机匣内部流道面具有流道深、开口小、型面复杂的特点,尤其是小端开口仅55 mm。即使利用五轴机床也无法通过一次装夹完成加工。综合加工余量分布情况,尽可能地减少加工步骤,采取两次装夹,共两次加工:首先大端朝上,铣刀先从零件大端面进入加工气道的各部分;之后小段朝上,铣刀再从零件小端面进入加工剩余部分,从而完成加工。因为机匣大端开口大,空间宽裕,而机匣小端开口小,容易发生干涉,所以加工大端时的加工深度需要尽量深,达到机匣总高度的70%。两道工序使用的夹具如图4 所示,除定位部件、周向压板外还通过机匣中心孔用扣板压紧,增加系统的刚性,可有效降低加工过程中产生的颤振情况。

图4 加工使用的夹具示意图

根据零件的加工余量,进气机匣的内外侧圆角部分以及大、小端的叶片顶缘处残留有较大余量,而内、外流道面的余量较小,见图5。为防止加工机匣内部型面时,刀具经过各处圆角时因切削量突然增大,引起发振导致过切,需要在型面加工之前去除圆角、顶缘的大部分余量,保证切削量均匀变化。进气机匣内部流道的总体加工路线如下:

图5 机匣毛坯余量分布

(1)机匣大端圆角、叶片顶缘粗加工。

(2)机匣大端叶片顶缘精加工。

(3)机匣大端流道、叶片型面精加工。

(4)机匣大端圆角清根精加工。

(5)机匣小端拐角、顶缘粗加工。

(6)机匣小端叶片顶缘精加工。

(7)机匣小端流道、叶片型面精加工。

(8)机匣小端圆角清根精加工。

1.3 刀具设计

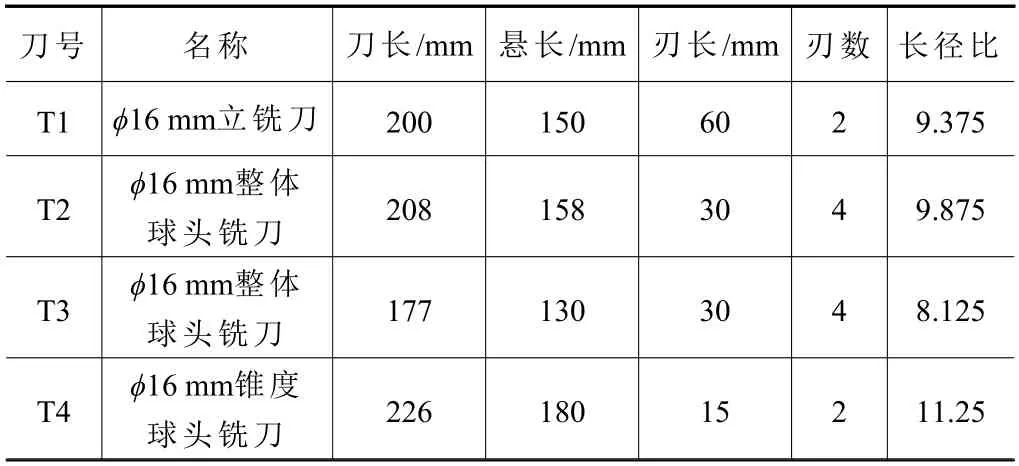

机匣流道在切削加工过程中,为使刀具完全去除转角处的加工余量,刀具半径不能超过过渡圆弧半径12 mm,而加工深度最大要求160 mm,因此刀具长径比普遍为10 mm 左右,这就造成主轴刚性低,容易产生颤振。为尽量降低因刀具颤振产生的影响,针对不同加工位置设计了专用刀具,见图6,刀具具体参数见表1。

表1 加工刀具

图6 加工使用的刀具

其中拐角、叶缘部位粗加工使用的刀具为T1 D16 立铣刀,由于这些位置的铸造毛坯加工余量大,且分布不均匀,为保证刀具遇到大切削量、切削量变化不均等情况时不发生振动,使用立铣刀进行粗加工,确保刀具倾斜时底刃的切削速度,可提高粗加工时的切削稳定性,提高加工效率。

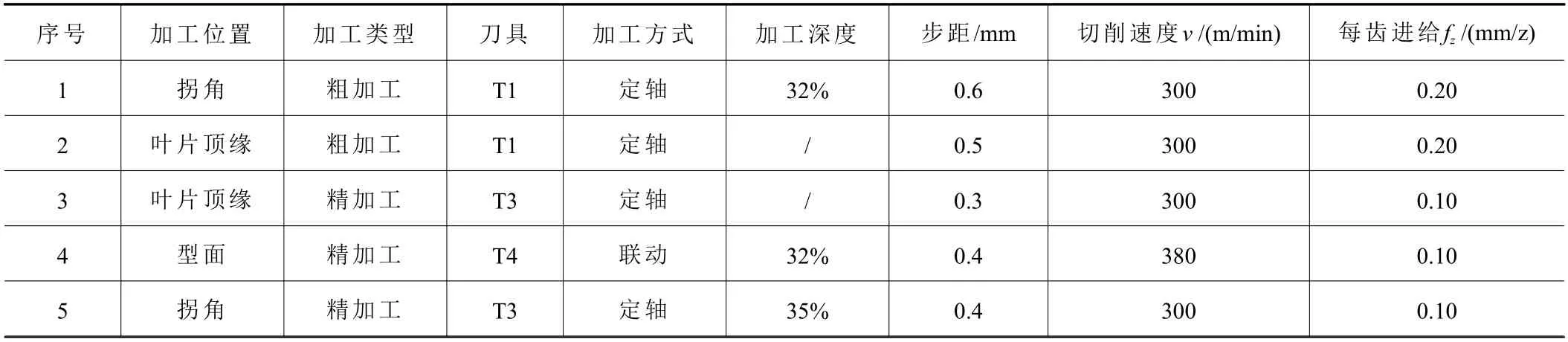

精加工使用的T2、T3、T4 均为直径16 mm 的球头铣刀,用于流道内复杂曲面的精加工。3 把刀具在长度和刀具结构上各有不同,以满足不同部位的加工需求。其中T3 长度最短,适用于大、小端叶片顶缘以及小端内、外侧圆角这类加工位置不要求大悬长部位的精加工。而T2 的长度比T3 长,用于大端内、外侧圆角,大端型面这类需要大的刀具悬长,干涉条件比较宽裕部位的精加工。而T4 棒棒糖球头铣刀在前端有一锥度,加工时可以起到避让、防止干涉的作用,用于加工小端内、外侧气道面这类干涉条件苛刻的部位的精加工。加工工艺路线与刀具如图7 所示,各工序使用的刀具和加工参数见表2 和表3。

表2 大端加工方案

表3 小端加工方案

图7 加工工艺路线与刀具示意图

2 加工数控编程与模拟仿真

2.1 加工路径规划

针对该零件的刀具路径编程使用NREC MAXPAC 软件来完成[12],由于机匣结构类似闭式叶轮,因此使用MAX-PAC 中的SI Pocket 模块,该模块针对闭式叶轮类零件的加工,提供多种刀位轨迹模板和加工策略,如进出口边加工、叶片精加工和圆角精加工等,能快速生成刀路轨迹[13]。

其中圆角部位粗加工时,为了保证较高的加工效率,快速去除大部分余量,并确保剩余加工量均匀分布,采用三轴加工加工方式。刀轴的倾斜角度通过视角确定,以进出口边加工策略进行回字形加工,切削速度300 m/min,进给量0.4 mm/齿,轴向切削步距设定为0.6 mm,叶片的剩余量设定为0.2 mm。

图8 和图9 分别为机匣大端、小端加工路径。

图8 大端加工刀具路径

图9 小端加工刀具路径

2.2 仿真加工

由于MAX-PAC 软件的后处理模块较封闭,拓展性较差,本文使用IMSpost 进行后处理,IMSpost的后处理定制功能丰富,可根据各种机床结构定制合适的后处理程序。为提高加工精度,将开启机床的刀尖点跟随功能(RTCP)[14],完成设置后生成NC 程序。

为了通过仿真缩短加工时间,检查过切、欠切,防止机床碰撞、超行程等错误,本文使用Vericut进行仿真加工。在软件中搭建机床模型,将夹具、零件导入软件,保证仿真环境和实际加工环境完全一致,图10 为软件中搭建的加工环境。图11 为仿真加工后的模型与设计模型的对比。

图10 Vericut 中搭建的仿真加工环境

图11 仿真加工模型于设计模型的对比

2.3 实际加工验证

完成仿真加工和参数优化后,在C100P 五轴卧式加工中心进行实际加工,加工结果如图12 所示,机匣中的气道面、叶片、各处圆角铣削加工后表面质量良好,产品质量达到要求。

图12 进气机匣内流道局部加工表面

加工完成后,针对机匣流道的尺寸精度和表面粗糙度进行了检测:

(1)机匣流道型面和叶片型面的轮廓度要求为±0.3 mm,经三坐标测量仪检测,加工后流道型面的轮廓度在±0.21 mm 之内,叶片型面的轮廓度在±0.19 mm 之内,满足技术要求。

(2)经目视法观察机匣内流道表面几乎不可见加工痕迹,判断流道表面粗糙度优于Ra3.2 μm,达到技术要求。

3 结语

为实现某进气机匣内流道复杂型面的高效铣削加工,本文通过分析进气机匣的加工工艺,得到以下结论:

(1)根据机匣不同加工部位的余量分布情况,综合加工倾角、加工工艺和刀具设计提出了机匣加工颤振抑制方法。

(2)针对进气机匣结构特点,将其内流道面、叶片型面和外流道面类比成闭式叶轮的轮毂、叶片和轮盖。使用五轴叶轮零件专用数控加工软件MAX-PAC 完成了进气机匣内流道的数控加工路径规划。

(3)经后置处理程序得到了NC 程序后,在Vericut 中导入机床模型、夹具模型和进气机匣毛坯模型,对进气机匣内流道的光整加工过程进行了仿真和验证,并在机床上完成了进气机匣内流道的加工。