液压胀合成形复合管弯曲失效行为研究

姚兴军, 范贤勇

(华东理工大学 机械与动力工程学院,上海 200237)

0 引 言

复合管在运输或安装施工过程中经常会因为发生过大的弯曲变形而影响其使用性能,甚至导致其弯曲失效[1]。因此,复合管弯曲变形最小弯曲半径的确定显得非常重要,深入探究液压成形复合管在弯曲载荷下避免失效行为的发生对工程应用具有重大的意义[2]。

国内外诸多学者对复合管弯曲变形过大导致失效行为的发生做了深入的研究,张晓健等[3]指出径向载荷是导致复合管鼓包失稳的主要因素,采取减小径向载荷的方式可降低复合管屈曲失稳倾向。马知非[4]通过对复合管的弯曲实验,给出了适用于复合管弯曲计算的方法。胡雪峰等[5]运用有限元方法对复合管进行弯曲试验分析,结果显示复合管在弯曲过程中,主要失效模式是内部起皱。李华军等[6]发现,当弯曲半径不超过最小弯曲半径时,复合管内衬不会出现变形与起皱现象,但没有提出理论计算方法。吕海源[7]模拟了复合管的弯曲过程,得出了复合管的壁厚变化、应力、应变分布,分析出了复合管内外弧失稳起皱、发生畸变的原因。Kim[8]发现管道的局部屈服是一种由于变形量过大而引起的破坏形式。Brazier[9]提出了管道的临界不稳定弯矩计算。Guarracino[10]发现管道在加载达到极限载荷时,管道的某压缩区域会发生轴向起皱,并可能导致局部不稳定性。Limam等[11]通过实验研究发现弯曲使管横截面产生椭圆化变形,且材料的强化性能会影响管道弯曲曲率的大小。就国内外研究现状而言,针对避免液压成形复合管[12]弯曲变形失效的最小弯曲半径,尚未形成有效的理论计算方法。本文对不锈钢衬里复合管弯曲变形进行了最小弯曲半径的研究,并通过数值模拟和实验验证最小弯曲半径的计算,建立了最小弯曲半径理论计算方法。

1 复合管弯曲变形力学分析

分析不锈钢衬里复合管弯曲变形时,假设:①内外管接触面不发生相对运动;②忽略内管与外管之间残余接触应力的影响;③内外管的弹性模量近似相同;④发生弹性弯曲变形时,认为内外管组合成为各向同性材料;⑤复合管为“内强外弱”,即内管的屈服强度大于外管的屈服强度。

1.1 复合管弹性弯曲变形分析

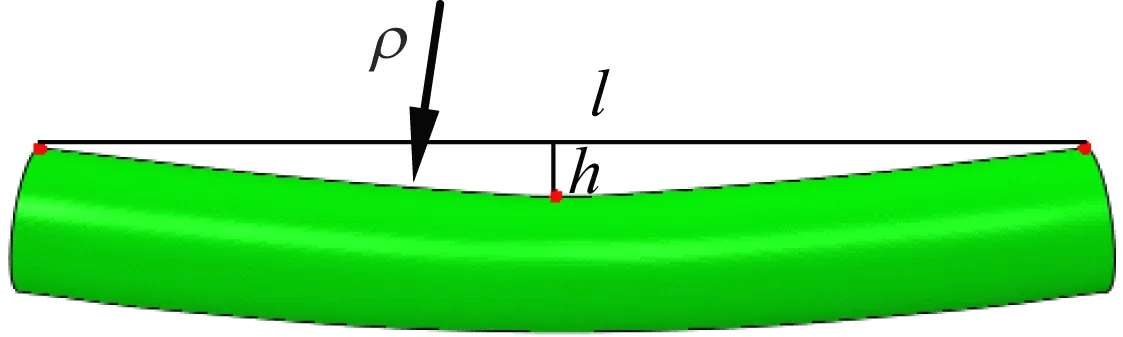

如图1所示,当不锈钢衬里复合管在轴向发生弯曲变形,且上下最外侧两点的应力刚达到材料的屈服强度,管道截面达到最大弹性变形时,可以近似认为是一个当量的单圆管达到了弹性极限状态,卸去弯矩载荷M后,管道可以完全回弹[13]。根据图1可推导出弹性极限弯矩Me的计算公式:

(1)

式中:Ro为外管外径(m);ri为内管内径(m)。

当不锈钢衬里复合管发生最大弹性变形时,对应的弯曲半径可用下式计算:

ρ0=EI/M

(2)

式中:E为复合管材料的弹性模量;I为复合管的截面惯性矩,

1.2 复合管塑性弯曲变形分析

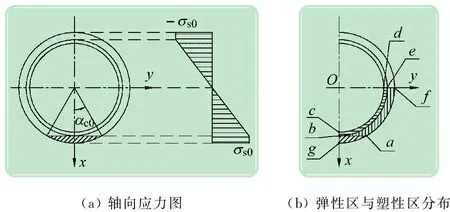

(1) 外管沿壁厚发生全屈服极限弯矩分析。由于假设复合管为“内强外弱”,所以当复合管外管沿着弯曲方向的壁厚刚刚全部发生屈服时,内管还没有发生屈服,这时的应力分布如图2所示。此时,外管有部分处于塑性状态,其他部分仍旧处于弹性状态,其中塑性区域为abg,弹性区域为abef;而内管仍处于弹性状态,其区域为bcde。这时复合管的塑性角为αco。

图2 复合管外管沿壁厚塑性变形应力状态

根据图2可得外管塑性区所对应弯矩Mop1的计算公式为

(3)

在弹性区,外管对应的弯矩Moe1和内管对应的弯矩Mie1分别按下式计算:

因此,可得不锈钢衬里复合管的截面总弯矩

M1=Mop1+Moe1+Mie1

(6)

不锈钢衬里复合管的外管沿弯曲方向的壁厚完全发生屈服,内管没有发生屈服,当弯矩达到此点时,外管塑性角为αco,此时对应的复合管弯曲半径为

ρ1=ERocosαco/σso

(7)

(2) 内管沿壁厚发生全屈服极限弯矩分析。当复合管外管与内管都已沿着弯曲方向壁厚全部屈服时,其应力分布如图3(a)所示。此时,外管和内管都有部分处于塑性状态,而其他部分仍旧处于弹性状态。其中,αci为内管沿弯曲方向壁厚发生全屈服时复合管整体的塑性角,αoi为内管沿弯曲方向壁厚发生全屈服时外管内壁的塑性角,αii为内管沿弯曲方向壁厚发生全屈服时自身的塑性角。如图3(b)所示,对于外管,塑性区为aibg,弹性区为aief;对于内管,塑性区为bch,弹性区为cdeh。由于假设复合管为“内强外弱”,所以ch线低于ia线。

图3 复合管内管沿壁厚塑性变形应力状态

根据图3可得外管塑性区所对应弯矩的计算公式为

(8)

外管弹性区所对应弯矩的计算公式为

(9)

内管塑性区所对应弯矩的计算公式为

(10)

内管弹性区所对应弯矩的计算式为

Mie2=Mhcoe-Mcod=

(11)

因此,可得不锈钢衬里复合管的截面总弯矩:

M2=Mop2+Moe2+Mip2+Mie2

(12)

不锈钢衬里复合管沿弯曲方向的壁厚从外管至内管内壁完全发生屈服,当弯矩达到此点时,塑性角为αci,此时对应的复合管弯曲半径为

ρ2=(ERocosαci)/σs

(13)

至此,为不锈钢衬里复合管构建了截面弯矩与弯矩半径的关系。

2 弯曲变形数值模拟分析

2.1 弯曲变形起皱数值模拟

针对图1所示的复合管试样,运用有限元计算软件Abaqus 6.14对其进行弯曲变形数值模拟。外管材料为L360NB,内管材料为316 L。外管外径Ro=114 mm,外管内径Ri(内管ro)=106 mm,内管内径ri=102 mm。模拟结果如图4所示,从中可以发现,当轴向塑性应变达到0.1时就会发生较为明显的起皱现象。据此,近似将塑性应变达到0.1作为起皱的判断基准。

图4 复合管弯曲起皱时轴向塑性应变

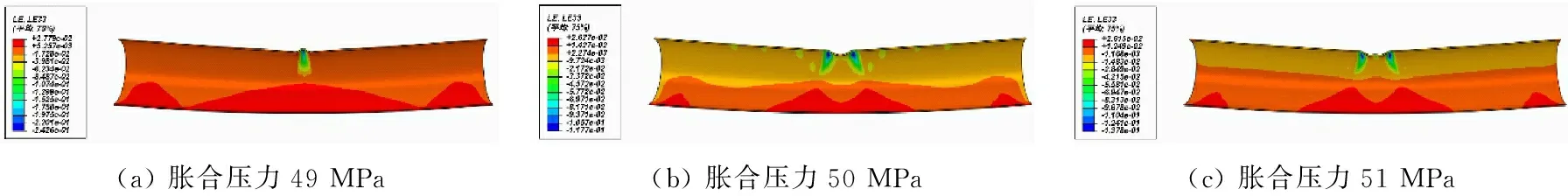

将内外管胀合在一起的力称为胀合压力。针对3种胀合压力(49、50和51 MPa)形成的不锈钢衬里复合管,用数值模拟纯弯曲起皱时轴向应力分布情况,结果如图5所示。

图5 复合管弯曲起皱时轴向应力分布图

从图5可以发现,弯曲的外侧轴向为拉应力,内侧为压应力。起皱发生在弯曲的内侧,褶皱处的轴向应力比褶皱附近的轴向应力大。

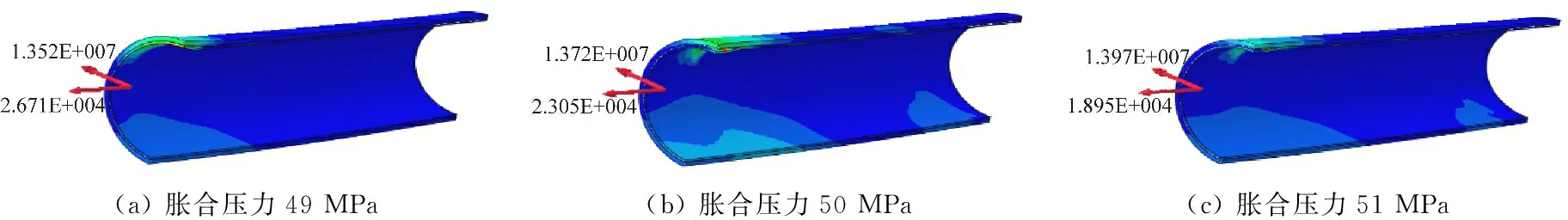

复合管弯曲起皱时其内管的轴向应变的数值模拟结果如图6所示。显然,褶皱主要集中在不锈钢衬里复合管轴向对称面附近,轴向拉伸应变主要发生在弯曲的外侧,轴向压缩应变弯曲的内侧,褶皱处压缩应变最大。内管内壁起皱时,跨中截面的弯矩如图7所示。3种胀合压力(49、50和51 MPa)形成的不锈钢衬里复合管对应的跨中截面的弯矩分别为13.520、13.720和13.970 kN·m。

图6 复合管弯曲起皱时内管轴向应变分布图

图7 复合管内管内壁起皱时跨中截面弯矩

2.2 起皱半径数值模拟

图8为复合管弯曲变形的数值模拟图,测量两端点之间的直线距离l,再测量中点在垂直方向上的位移h,通过这两个距离可计算出弯曲半径ρ[14]。

2.3 弯矩与弯曲半径的数值模拟结果分析

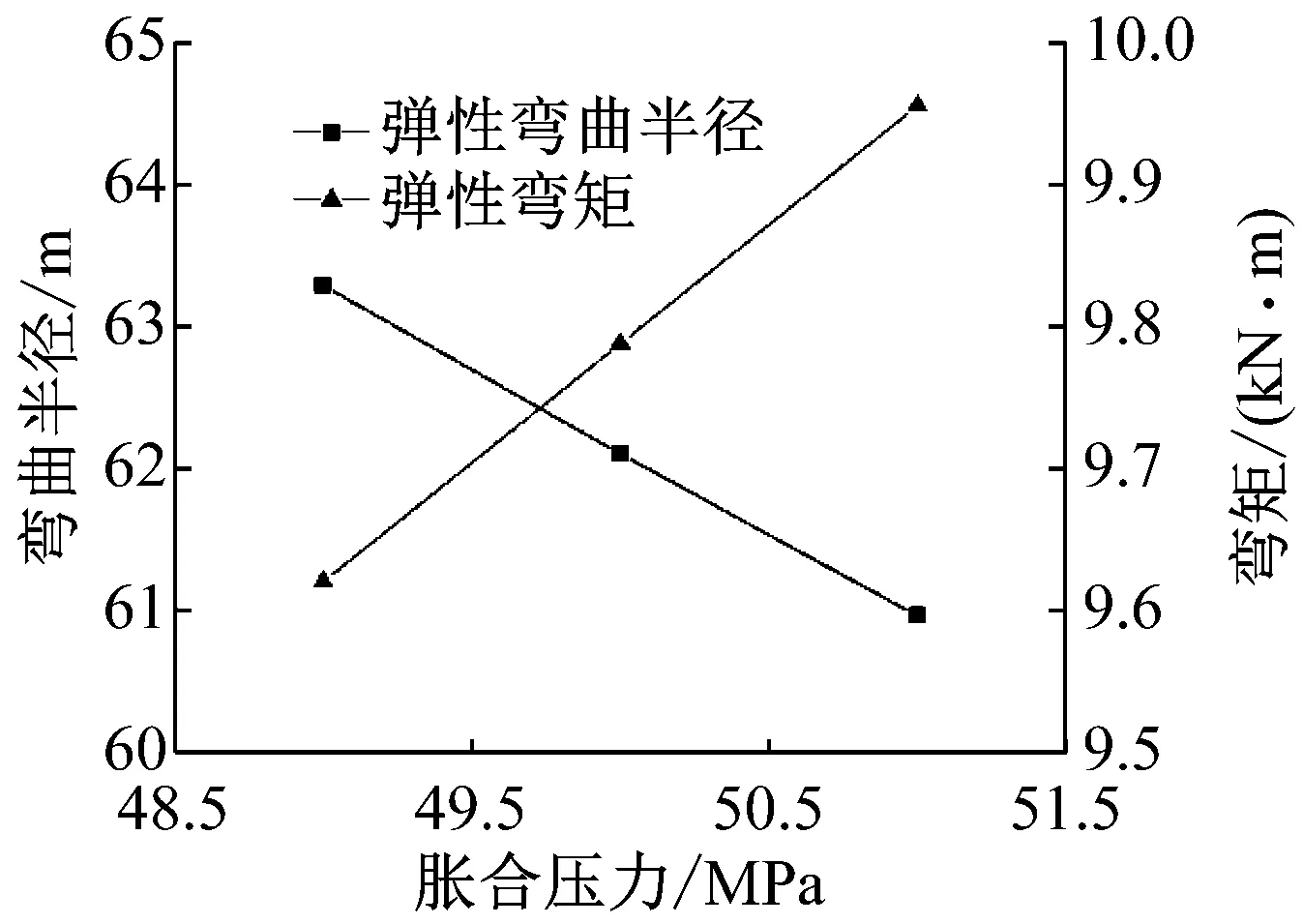

不锈钢衬里复合管在外管外壁、外管内壁和内管内壁屈服时以及内管内壁起皱时的理论弯矩与数值模拟弯矩比较以及理论弯曲半径与数值模拟弯曲半径比较见表1,弯矩如图9所示,弯曲半径如图10所示。

图8 3点测距确定弯曲半径

根据图9和图10,胀合压力对不锈钢衬里复合管弯矩与弯曲半径存在影响,但影响较小。随着胀合压力的增大,弯矩增大,弯曲半径减小,说明结合强度高有利于弯曲变形。另外,通过以上理论值与模拟值的比较,可得理论弯矩与模拟弯矩的误差值在10%以内,理论半径与模拟半径的误差值在10%以内,说明理论结果可信。

表1 弯矩和弯曲半径的理论计算和模拟结果

3 弯曲变形实验

3.1 实验目的与实验原理

对不锈钢衬里复合管进行弯曲实验,计算其弯矩与弯曲半径,然后与数值模拟、理论计算进行对比,验证理论的正确性。

本文采用4点弯曲实验法对复合管进行弯曲变形实验,其原理如图11所示:试样放在离开一定距离的2个支撑点e、f上,在a、b两点上向试样施加向下的相同载荷,e与f和a与b分别相对于中心点o对称分布,因此不锈钢衬里复合管在中点处o点的弯曲程度最大。当复合管的受拉和受压侧都达到屈服时,即应变超过0.2%时,记录此时载荷和弦高数据就可得出最小弹性弯曲半径和弯矩;实验过程中,由于外管内壁与内管内壁处的应变无法测得,所以当不锈钢衬里复合管弯曲达到这两点屈服的理论弯矩时,记录弦高,计算出实验弯曲半径,并与理论弯曲半径比较;使用内窥镜对复合管内部进行观测,当产生肉眼可见的褶皱时,记录此时载荷和弦高数据就可得出弯曲起皱时的极限弯曲半径和弯矩。

图11 4点弯曲实验法原理图

根据实验要求与4点弯曲实验法的特点,可计算出不锈钢衬里复合管的任意时刻的弯曲半径与弯矩,如图11所示。在实验过程中记录某一时刻的弦长Lcd与弦高Ho-cd,据此再利用弦长分割定理计算出弯曲半径,即

(14)

实验过程中依据加载的P值,可计算出中心o点处截面的弯矩为:

Mo=0.5(Lef-Lcd)P

(15)

3.2 实验装置

弯曲实验装置和应变片布置示意图如图12、13所示。

图12 弯曲实验装置

图13 应变片布置示意图(mm)

3.3 数据处理与结果分析

(1) 弹性弯曲半径实验结果分析。在弯曲变形实验过程中,当受拉和受压侧都达到屈服,即受拉和受压侧的应变达到0.2%时,记录相应的弦高和弦长,据此计算得到的弯曲半径为弹性极限弯曲半径。弹性极限弯曲变形时弯矩、弯曲半径的理论值与实验值的比较如表2所示。

表2 弹性极限弯曲变形时弯矩、弯曲半径的理论值与实验值的比较

弹性极限弯曲变形时弯矩和弯曲半径随胀合压力变化情况如图14所示,显然,不锈钢衬里复合管的胀合压力对最小弯曲半径存在影响,但影响不大。由表2中的误差可以看出,理论值可以较好地预测不锈钢衬里复合管的最小弯曲半径。最小弯曲半径理论值大于实验值,说明理论值是偏于保守。主要原因是在进行理论分析时采用了较多的假设。同时,理论分析和数值模拟时均认为管道是理想的圆筒体,忽略了圆度误差和缺陷,因而导致了理论值和数值模拟结果均大于实验值。由于实验值与理论预测值的误差在10%以内,验证了理论预测的准确性。

图14 弹性极限弯曲变形时,弯矩和弯曲半径随胀合压力变化

(2) 外管内壁和内管内壁屈服时结果分析。不锈钢衬里复合管弯曲到外管内壁和内管内壁屈服时,记录此时的弦高,据此计算出实验弯曲半径,并与理论弯曲半径比较,结果如表3所示。

表3 外管内壁和内管内壁屈服时弯曲半径的理论值与实验值的比较

外管内壁与和内管内壁屈服时弯曲半径随胀合压力变化的情况如图15所示。由此可知,不同胀合压力条件下的不锈钢衬里复合管随着胀合压力或残余接触压力的增大,弯曲半径也增大,但增加的较小。由表3可知,外管内壁屈服时,理论弯曲半径与实验弯曲半径

图15 弯曲半径变化

误差为4.21%~6.42%;内管内壁屈服时,理论弯曲半径与实验弯曲半径误差为3.48%~6.37%,验证了理论计算的准确性。

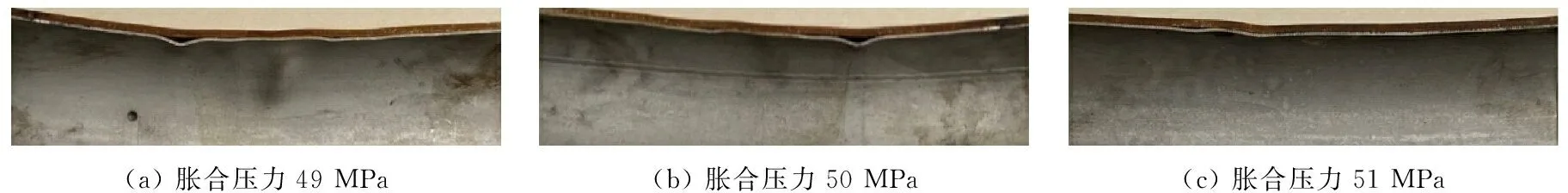

(3) 弯曲变形起皱实验结果分析。弯曲变形起皱实验结果如图16所示。显然,外管已发生较大塑性变形,内管已鼓包起皱,内管弯曲变形较外管弯曲变形严重。

图16 复合管弯曲起皱内管鼓包剖面图

把3种胀合压力下弯曲变形后的不锈钢衬里复合管剖开,可以看到内管已鼓包脱层。在相同的弯矩作用下,虽然胀合压力不同,但是只要弯曲变形到达起皱弯曲半径时,不锈钢衬里复合管的内管会产生脱层甚至鼓包。

记录此实验的弦高和弦长,据此计算出极限最小弯曲半径。3种胀合压力下的不锈钢衬里复合管实验弯曲起皱半径、弯矩与数值模拟弯曲起皱半径、弯矩比较,误差如表4所示。

表4 复合管弯曲起皱时弯曲半径与弯矩误差

弯曲变形起皱时弯曲半径和弯矩随胀合压力变化如图17所示。显然,不锈钢衬里复合管的胀合压力对弯曲半径和弯矩有一定的影响。从弯曲变形起皱模拟结果云图与实验结果的对比,数值模拟与实验弯曲半径、弯矩的对比可知,弯曲变形模拟结果与实验结果相近,实验弯曲起皱随着载荷的增大外管变形起皱和内管鼓包更大。由于实验弯曲时为了使内外管弯曲起皱,实验弯曲结果外管起皱和内管鼓包比模拟结果大,但是弯曲起皱的趋势相同,模拟结果与实验结果接近,证明弯曲变形数值模拟的正确性。

图17 弯曲变形起皱时,弯曲半径和弯矩随胀合压力变化趋势

4 结 语

对液压胀合成形不锈钢衬里复合管的弯曲变形进行了理论分析,得到了避免复合管弯曲变形失效的最小弯曲半径的计算方法,并用弯曲数值模拟和4点弯曲实验进行了对照研究,所得结论为:①复合管塑性弯矩和弯曲半径的理论计算结果与数值模拟的误差在10%以内,说明所提出的理论计算方法可信;②弯曲起皱的数值模拟结果与实验结果对比:弯曲半径误差最大为8.45%、弯矩误差最大为5.5%,表明通过数值模拟来推断弯曲起皱时的弯曲半径的方法可信;③通过数值模拟和实验发现塑性弯曲半径远大于弯曲起皱时的半径。所提出的复合管避免弯曲变形失效的最小弯曲半径计算方法准确度较高,可为海洋油气管道铺设及运输过程中确定管道盘旋直径提供参考。