直接烧结6H-SiC氧化机理的实验研究与分子动力学模拟

张 悦,江 荣*,张磊成,陈西辉,高希光,孙志刚,宋迎东,3

(1.南京航空航天大学 能源与动力学院 航空发动机热环境与热结构工业和信息化部重点实验室,南京 210016;2.南京航空航天大学 能源与动力学院 江苏省航空动力系统重点实验室,南京 210016;3.南京航空航天大学 机械结构力学及控制国家重点实验室,南京 210016)

SiC/SiC 陶瓷基复合材料由于其高比强度、高比模量、耐磨性以及在高温下的稳定性和抗氧化性,是可以取代高温合金应用于航空发动机热端部件最具潜力的新型热结构/功能材料[1]。相比于高温合金,陶瓷基复合材料能有效降低耗油率、提高推重比[2-6]。然而,在燃气环境下陶瓷基复合材料的氧化不可避免,导致其力学性能衰退以及部件寿命衰减。尽管已经有一些关于SiC/SiC 氧化行为的研究[7-9],但都主要集中于SiC/SiC 本身,忽略了其组分(即碳化硅纤维、界面以及碳化硅基体)对氧化行为的影响[10]。因此,有必要对陶瓷基复合材料的组分尤其是基体的氧化行为进行研究。

SiC/SiC的基体成分主要为3C-SiC[11-12]或6HSiC[13-14],不少学者对这两种类型的SiC的氧化行为都开展了研究。Dennis[15]研究了化学气相沉积法制备的3C-SiC 在1200~1550 ℃范围内O2环境下的氧化行为,通过质量随时间变化的曲线以及阿累尼乌斯公式获得了反应的活化能为190 kJ/mol。与Dennis的工作相似,Takayuki等[16]研究了化学气相沉积法制备的3C-SiC 在1550~1675 ℃下Ar/O2混合气气氛下的氧化行为,发现了随时间变化的两阶段的氧化行为,并获得了两阶段反应活化能分别为345 kJ/mol和387 kJ/mol;他们认为这是由于无定形SiO2转变为结晶SiO2造成的,并且这种转变造成了氧元素扩散模式由分子扩散转变为离子扩散,而两阶段活化能的差别是O—O 键断裂的能量。Singhal[17]研究了热压制备的6H-SiC 在1205~1370 ℃、1.013×105Pa的O2气氛下的氧化行为,他们关注添加物对于氧化行为的影响但对于6H-SiC的本征氧化行为关注不足,尽管连续记录了样品的质量变化,却没能结合样品形貌变化对氧化机理进行解释,也因此只得到了一个阶段的抛物线氧化行为。郑传伟等[18-19]研究了反应烧结制备的6H-SiC 在1200~1500 ℃干氧环境下的氧化行为,他们关注孔隙对氧化行为的影响但对于6HSiC的本征氧化行为也关注不足。Yu等[20]研究了无压烧结制备的6H-SiC 在1200~1400 ℃空气气氛下的氧化行为,他们使用不连续的质量测量方法,虽然温度在1200 ℃以及1300 ℃都显示抛物线氧化规律,但当温度升至1400 ℃时,随氧化时间的增加,氧化速率出现了显著的增加,这就意味着氧化机理的改变。Costello等[21-22]研究了直接烧结以及热压制备6H-SiC 在1200~1500℃下空气气氛下的氧化行为。这两种工艺制备的SiC 同时显示出了多段氧化特性,揭示了6H-SiC的多阶段氧化机理。虽然Costello等结合氧化形貌对氧化行为进行分析,但由于实验是对氧化层厚度的统计,无法获得连续的动力学曲线,忽略了氧化特性。

尽管对于SiC的氧化已经有较多实验研究,但大部分都是基于实验现象揭示实验机理,未能有效获得SiC 初始阶段的氧化行为和机理。近来,研究人员开始使用分子动力学对SiC 氧化机理进行研究。Vito等[23]通过含有Si—O—C的力场文件对4H-SiC的氧化行为进行模拟,但由于其所使用力场文件是为了研究氧气在SiO2中的扩散开发出来的,对于SiC 氧化模拟存在一定局限性。Newsome等[24]通过拟合量子力学与已有的实验数据建立了适用于SiC 氧化的反应势函数,并模拟了温度范围227~5227 ℃下氧气环境中的2H-SiC的氧化行为。在此基础上,Sun等[25]研究了3C-SiC的氧化行为,但两者都未结合实验研究对SiC 氧化机理进行分析。并且,目前仍缺少对6H-SiC的氧化行为的模拟。

研究表明6H-SiC 存在多段氧化行为,且每段氧化范围内都符合抛物线氧化规律,表明O2扩散仍然是SiC 氧化的主要控制因素。然而,目前研究工作对于SiC 氧化的形貌数据分析不充分,并且形貌数据结合氧化动力学曲线分析较少。本工作使用热重分析仪获取直接烧结SiC 在1400 ℃下的连续质量变化曲线,并结合氧化不同时间后SiC中氧化层的形貌演化分析SiC 氧化机理;同时,用分子动力学模拟6H-SiC 初始的氧化行为,揭示6HSiC 氧化初始阶段的机理。

1 实验材料及方法

1.1 实验材料

实验材料为直接烧结制备的Nicalon-SiC,理论密度3.2×103kg•m-3,样品尺寸为3 mm×3 mm×4 mm,Si∶C=1∶1。依次用600#、1000#、2000#、3000#金刚石磨盘对样品进行磨抛,用无水乙醇和丙酮清洗以去除表面杂质和油污。采用Ultima IV型X 射线衍射仪(XRD)对初始样品进行物相分析。

1.2 实验方法

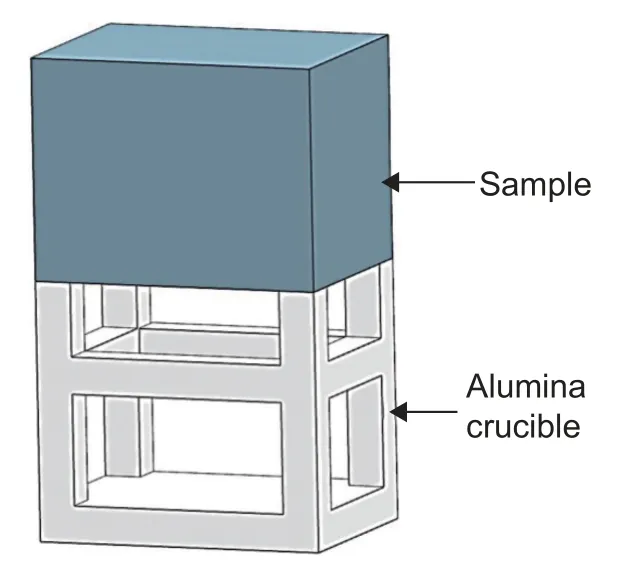

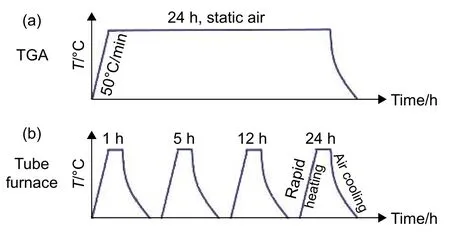

氧化实验在STA PT1600型热重分析仪中进行,记录1400 ℃下20 h的连续质量变化。使用3D 打印的氧化铝坩埚(图1)放置样品,样品与坩埚之间的接触可以忽略,样品可以充分进行氧化。热重设备内为静止空气,升温速率为50 ℃/min。

图1 氧化铝坩埚与SiC 样品相对位置Fig.1 Relative location of 3D-printing alumina crucible and sample

为了获得样品氧化过程中形貌演化以揭示SiC的氧化机理,将样品放置于氧化铝坩埚内在1200 ℃、1300 ℃、1400 ℃下进行不同时间的氧化实验,然后用扫描电子显微镜(SEM)对样品形貌进行表征。氧化实验前,采用S型热电偶对所用的管式炉温度进行校正,热电偶的精度为±5 ℃。达到目标温度之后,直接将盛放有样品的氧化铝坩埚置于管式炉内恒温区。在分别氧化1 h、5 h、12 h、24 h之后,将样品取出进行空冷。氧化实验流程设置如图2。

图2 氧化实验流程设置(a)热重分析仪;(b)管式炉Fig.2 Set-up of oxidation test (a) TGA;(b) tube furnace

1.3 氧化产物表征

采用D8 AdvanceX 射线衍射仪对氧化后的样品进行掠入射X 射线衍射分析(GIXRD),扫描角度为5°~90°,扫描速率5(°)/min,用MDI Jade9.0软件对GIXRD的数据进行分析以获得SiC 氧化产物的类型,并使用K 值法[26-27]进行量化分析。采用GeminiSEM 500型场发射SEM 以及EVO MA 10/LS 10型钨灯丝SEM对SiC样品表面和横截面的氧化形貌进行表征。在对氧化层横截面进行观察之前,使用SPK型冷镶树脂来镶嵌试样,对氧化层进行保护,采用金刚石磨盘对镶嵌后的样品进行磨抛,用离子溅射镀膜仪对样品表面喷金来提高样品导电性。采用SEM中的能谱仪(EDS)对氧化层中的元素分布进行分析。

1.4 6H-SiC的分子动力学模型及参数设置

为了研究6H-SiC的氧化机理,使用开源的分子动力学软件LAMMPS[28]进行6H-SiC 氧化模拟,反应系统如图3所示。反应系统尺寸为1.34 nm×1.55 nm×11.28 nm,x和y 方向是周期性边界,z 方向是固定边界。系统总共包含1500 个原子,其中顶端和底端都分别含有200 个氧气分子。SiC的表面被羟基覆盖来避免快速反应,同时SiC 结构的最外层表面上覆盖的羟基使得系统内的所有Si原子和C原子价态饱和,羟基层也被视为初始的SiO2氧化层。为了使系统内的氧气分布更加随机,首先进行能量最小化并在–173 ℃下弛豫25 ps。这一微正则系统与Berendsen 水浴[29]结合来模拟正则系统。6H-SiC 氧化模拟温度为727 ℃、1227 ℃、1727 ℃、2227 ℃、2727 ℃、3727 ℃和4727 ℃,727~2727 ℃时间步长设置为0.25 fs,3727~4272℃时间步长设置为0.1 fs。截断半径设置为1 nm,SiC层的厚度为3 nm(大于2 倍的截断半径)。采用David等[30]通过第一性原理及实验数据拟合出来的适用于SiC 氧化的反应力场进行分子动力学模拟,采用开源的可视化软件ovito 处理分子动力学模拟结果[31]。

图3 反应系统的初始结构(SiC 表面用羟基层覆盖,羟基层厚度为0.286 nm。)Fig.3 Initial structure of reaction system (Surface of SiC is passivated by an —OH layer and the thickness of—OH layer is regarded as 0.286 nm.)

2 结果分析与讨论

2.1 氧化动力学

用热重分析仪对直接烧结SiC 在1400 ℃静止空气中高温氧化行为进行分析,图4 为连续质量变化曲线。由图4 可以看出,直接烧结SiC 在1400 ℃氧化行为分为3 个阶段。第1 阶段氧化速率最大,第3 阶段氧化速率次之,第2 阶段氧化速率最小。同时,第1 阶段到第2 阶段之间存在过渡区1,第2 阶段到第3 阶段之间存在过渡区2。

图4 直接烧结SiC 在1400 ℃静止空气中的氧化动力学曲线Fig.4 Oxidation dynamics curves of direct-sintered SiC at 1400 ℃ in static air

使用抛物线关系对SiC 氧化行为进行分析:

式中:∆m是试样的质量变化;A 是试样总表面积;kp是抛物线速率常数;t是氧化时间。

3 个阶段抛物线速率常数分别为0.704 mg2•cm−4•h−1、0.0101 mg2•cm−4•h−1、0.594 mg2•cm−4•h−1。

2.2 氧化产物

2.2.1 GIXRD 物相分析

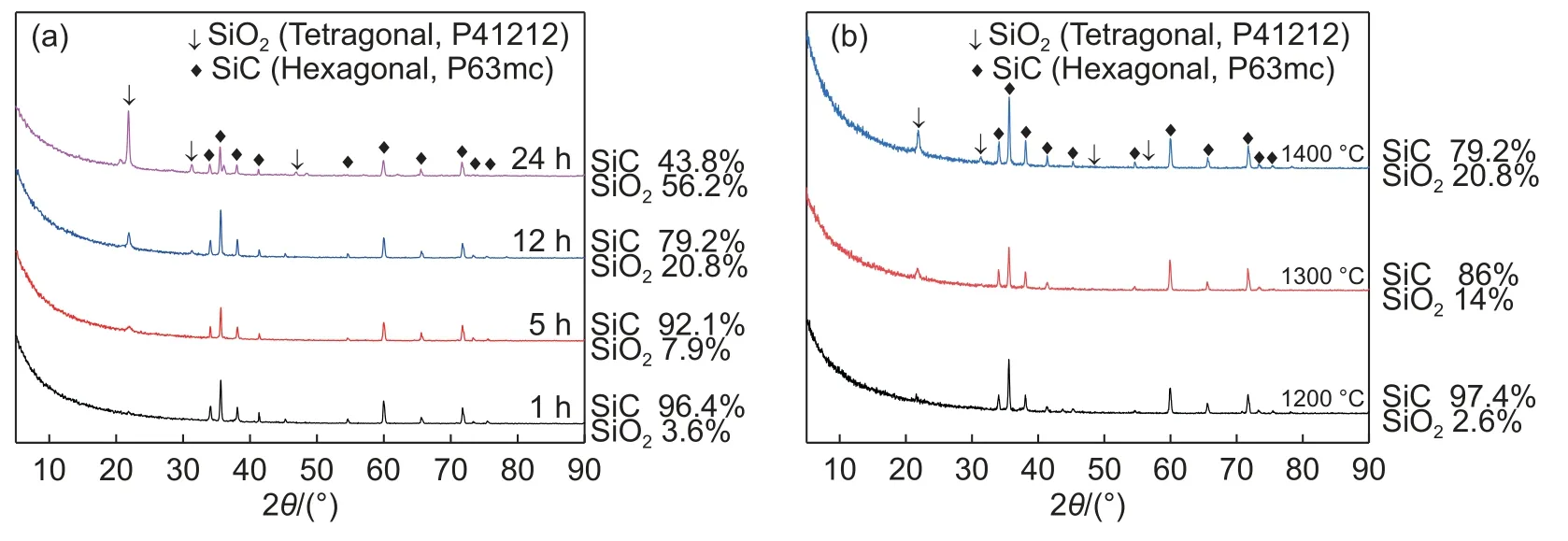

图5 为直接烧结SiC 在1400 ℃氧化1 h、5 h、12 h、24 h 以及在1200 ℃、1300 ℃、1400 ℃分别氧化12 h的物相及量化分析结果。GIXRD的分析结果表明,6H-SiC的氧化产物为α-SiO2。6H-SiC的三强峰分别为36°、60°和 72°,α-SiO2的三强峰分别为22°、32°和57°。随氧化时间的增加,6HSiC 三强峰的强度下降,同时α-SiO2的三强峰强度升高。使用K 值法对各物相含量进行计算,图5(a)中氧化物的含量从3.6% 增加到 56.2%,图5(b)中氧化物含量从2.6% 增加到20.8%。1200 ℃下氧化12 h 时氧化程度仍然非常低,为2.6%,表明直接烧结SiC 在1200 ℃以下有很强的抗氧化性。

图5 SiC 氧化物相及量化GIXRD 分析 (a)1400 ℃下不同氧化时间;(b)不同温度下氧化12 hFig.5 Grazing incidence X-ray diffraction for SiC (a) oxidized at 1400 ℃ for different time;(b) oxidized at different temperatures for 12 h

2.2.2 1400 ℃下氧化不同时间的表面形貌

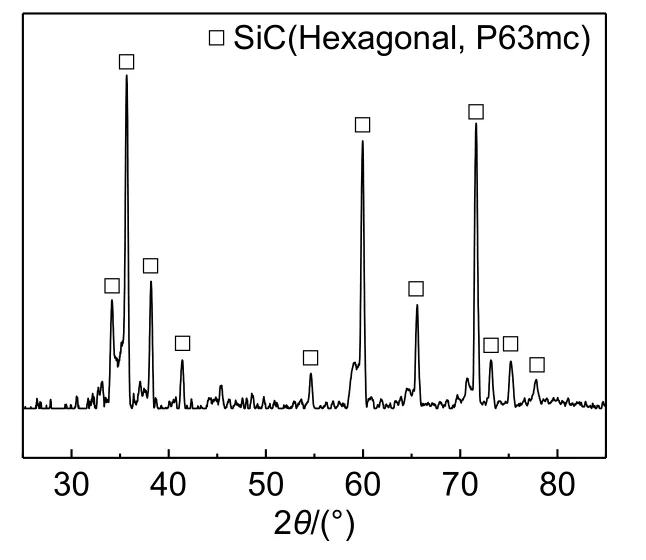

图6 为样品初始表面形貌。初始样品物相分析如图7所示,晶体类型为6H-SiC。

图6 样品初始表面形貌Fig.6 Initial surface morphology

图7 初始SiC 样品XRD 物相分析Fig.7 XRD analysis of initial SiC sample

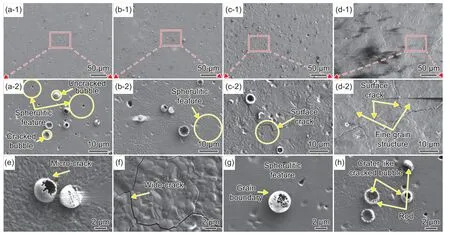

图8 为直接烧结SiC 在1400 ℃下分别氧化1 h、5 h、12 h和24h的表面形貌。由图8 看出,氧化层表面共有4 种特征:球晶特征、细晶结构、气泡以及表面裂纹。氧化1 h 时,无定形SiO2逐渐转化为结晶SiO2;氧化时间增加到5 h,球晶特征逐渐增加;氧化时间进一步增加,球晶特征逐渐分解,随时间增加,分解程度也逐渐增加;氧化时间增加到24 h 时,球晶特征完全分解并转化为细晶结构(图8(a)~(d))。由于SiO2氧化层与SiC 基体热膨胀系数的差异[32],氧化层表面产生两种裂纹:一种是长度短,宽度小的微裂纹;另一种是长度长,宽度比较大的粗裂纹,并且粗裂纹连接成了网状裂纹。微裂纹主要出现在氧化程度比较低时,而粗裂纹出现在氧化程度相对较高的情况下,且随着氧化程度的升高,往往伴随着表面SiO2氧化层由球晶特征逐渐转化为细晶结构,表明表面裂纹类型可能与氧化层厚度和氧化层结晶状态有关(图8(e)~(f))。气泡会优先在球晶特征的晶界处萌生(图8(g)),这是由于形核的能垒所限制的[33]。图8(h)为CO 或CO2逸出形成的火山状开裂气泡,由于气体产物的逸出,会形成短暂的低氧分压状态,导致了活性氧化行为的发生,生成挥发性的SiO,SiO 溢出时与空气中氧气反应,生成SiO2附着于开裂气泡的边界上形成针状氧化物。

图8 直接烧结SiC 在1400 ℃下氧化物表面形貌 (a)1 h;(b)5 h;(c)12 h;(d)24 h;(1)低倍表面形貌;(2)高倍表面形貌;(e)微裂纹;(f)粗裂纹;(g)气泡萌生位置;(h)火山状开裂气泡Fig.8 Surface morphologies of direct-sintered SiC oxidized at 1400 ℃ (a) 1 h; (b) 5 h; (c) 12 h; (d) 24 h; (1) surface morphologies at low magnification; (2) surface morphologies at high magnification; (e) micro-crack; (f) wide-crack;(g) initiation location of bubble; (h) crater-like cracked bubbles

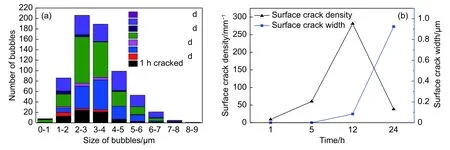

图9 为1400 ℃不同氧化时间下的气泡尺寸分布和表面裂纹密度及裂纹宽度的统计结果。由图9(a)看出,气泡总数以及开裂气泡的比例都随时间不断增加,随氧化时间的增加,气泡不断长大,气泡尺寸从1~4 μm 增加到1~7 μm;氧化时间达到24 h 时,几乎全部为开裂气泡,但气泡总数下降,这是由于氧化层的流动性使得前期开裂的部分气泡愈合,并溶解于氧化层。由图9(b)看出,12 h 之前,表面裂纹密度随氧化时间不断增加,而在12~24 h,表面裂纹密度降低,这是由于氧化时间低于12 h 时,氧化程度较低,表面裂纹出现的主要是微裂纹,微裂纹数目多但尺寸小;而氧化时间高于12 h 时,氧化程度比较高,表面裂纹以粗裂纹为主,粗裂纹尺寸大,但数目较少。图9(b)中1~5 h 氧化层厚度增加,但氧化层都为球晶特征,此时表面裂纹宽度基本不变;氧化12 h 后,氧化层厚度增加,球晶逐渐分解,此时球晶特征与细晶结构共存,表面裂纹宽度增加;氧化24 h 后,氧化层厚度进一步增加,球晶完全转化为细晶结构,此时表面裂纹宽度最大。表面裂纹的类型主要受氧化层结晶状态影响:氧化程度较低时,氧化层主要为球晶特征,产生微裂纹;氧化程度较高时,氧化层主要为细晶结构,产生粗裂纹。

图9 直接烧结SiC 在1400 ℃氧化不同时间 (a)气泡分布;(b)表面裂纹密度以及裂纹宽度Fig.9 Statistical results of direct-sintered SiC after oxidation at 1400 ℃ for various periods (a) distribution of bubbles;(b) crack density and crack width

2.2.3 不同温度下氧化12 h的表面形貌

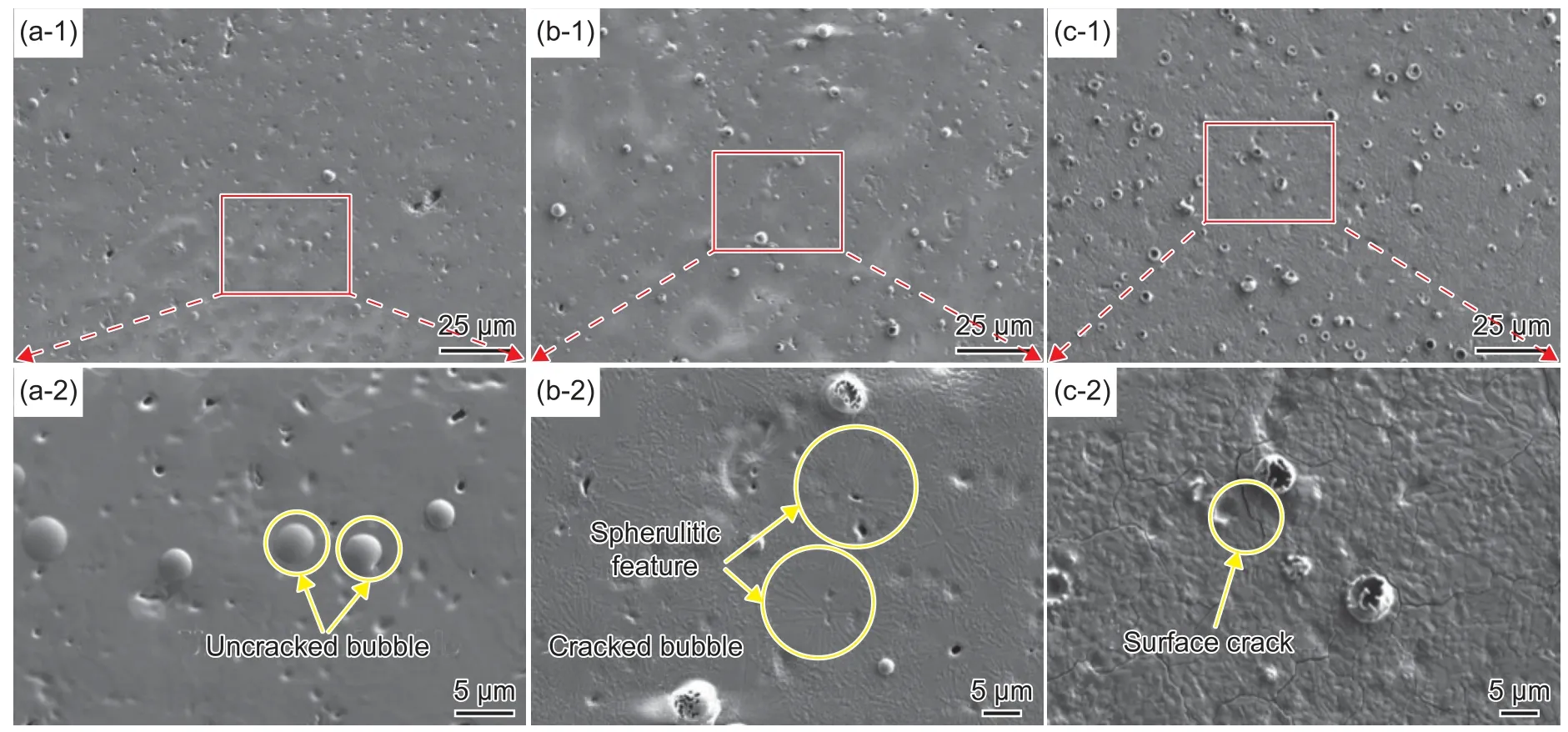

图10 为直接烧结SiC 在1200 ℃、1300 ℃和1400 ℃下分别氧化12 h 时氧化物表面形貌。1200 ℃时,氧化层表面无球晶特征(图10(a));氧化温度增加到1300 ℃,出现大量的球晶特征(图10(b));氧化温度继续增加到1400 ℃时,球晶逐渐分解(图10(c))。

图10 不同温度下直接烧结SiC 氧化12 h 时表面形貌 (a)1200 ℃;(b)1300 ℃;(c)1400 ℃;(1)低倍;(2)高倍Fig.10 Surface morphologies of direct-sintered SiC after oxidation for 12h (a)1200 ℃;(b)1300 ℃;(c)1400 ℃;(1)low magnification;(2)high magnification

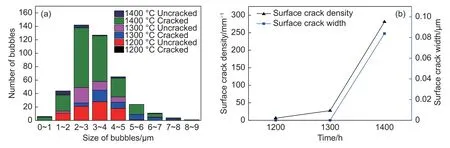

图11 为直接烧结SiC 在1200 ℃、1300 ℃和1400 ℃下分别氧化12 h 气泡的尺寸分布和表面裂纹密度及裂纹宽度的统计结果。由图11(a)看出,气泡总数以及开裂气泡的比例都随着氧化温度的升高而增加,氧化温度由1200 ℃升高到1400 ℃,气泡尺寸从1~5 μm 增加到1~7 μm。由图11(b)看出,随氧化温度的升高,表面裂纹密度与表面裂纹宽度逐渐增加,温度从1200 ℃升高到1300 ℃时,氧化层厚度增加,表面裂纹宽度变化不明显,这是由于1200 ℃及1300 ℃下氧化12 h 时,氧化层始终为球晶特征;而1400 ℃下氧化12 h 时,表面裂纹宽度显著增加,这是由于球晶分解,出现球晶特征与细晶结构共存状态,证明了表面裂纹类型主要受氧化层结晶状态影响,受氧化层厚度影响较小。

图11 直接烧结SiC 在1200 ℃、1300 ℃和1400 ℃下分别氧化12 h 时 (a)气泡;(b)表面裂纹密度及裂纹宽度统计结果Fig.11 Statistical result of direct-sintered SiC after oxidation for 12 h at 1200 ℃,1300 ℃ and 1400 ℃ (a) bubbles;(b) crack density and crack width

2.2.4 氧化层横截面的表征

图12 为直接烧结SiC 在1400 ℃下氧化5 h时氧化层横截面的EDS 能谱分析。

图12 直接烧结SiC 在1400 ℃下氧化5 h 时氧化层横截面的元素分布 (a)SEM 图;(b)Si;(c)O;(d)CFig.12 Elemental maps of oxide layer on cross-section of direct-sintered SiC after oxidation at 1400 ℃ for 5 h (a) SEM morphology;(b) Si;(c) O;(d) C

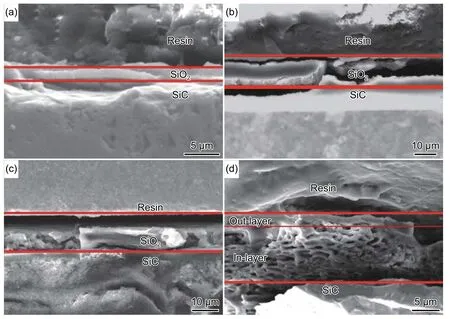

图13 为直接烧结SiC 在1400 ℃下氧化1 h、5 h、12 h和24 h 时的氧化层横截面形貌。氧化1~5 h 时,氧化层致密,这是由于无定形SiO2逐渐转化为结晶的SiO2;氧化时间增加到12 h,氧化层呈现致密与疏松共存的结构,这是由于部分的球晶分解造成的;氧化时间增加到24 h 时,氧化层形成致密的外层与多孔状的内层,这是由于球晶状的SiO2转化为细晶结构,形成了致密的外层,样品空冷过程中,C 元素氧化生成的氧化物溢出形成了多孔状的内层。

图13 直接烧结SiC 在1400 ℃下氧化不同时间的截面形貌 (a)1 h;(b)5 h;(c)12 h;(d)24 hFig.13 Morphologies of cross-section of direct-sintered SiC after oxidation at 1400 ℃ for different time (a) 1 h;(b) 5 h;(c) 12 h;(d) 24 h

2.3 分子动力学模拟SiC的氧化行为

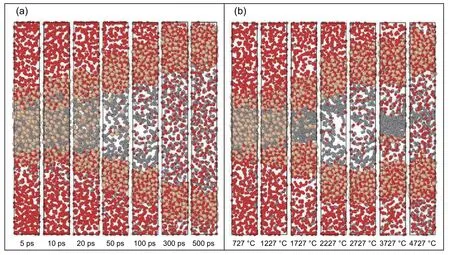

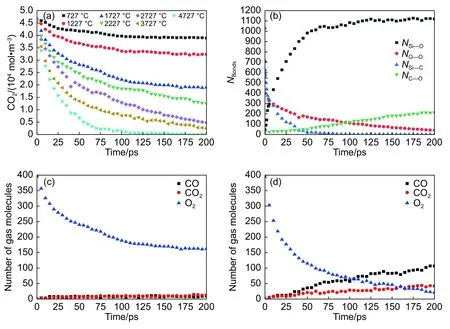

图14 为分子动力学模拟得到的6H-SiC 氧化层结构。6H-SiC 在与O2反应的同时,形成了自由C原子,并向内扩散;随时间增加,内部C原子逐渐被氧化为CO和CO2,并将SiO2氧化层推向两端。图15 为分子动力学模拟结果统计。由图15 可以看出O2含量随氧化时间延长而降低,温度越高消耗速率越大(图15(a));反应物O—O、Si—C 键数目随时间延长逐渐降低,生成物Si—O、C—O 键数目随时间延长逐渐增加(图15(b));,由于O2分子数目的限制,CO的生成优先于CO2(图15(c)、(d))。

图14 分子动力学模拟得到的6H-SiC 氧化层结构 (a)2727 ℃下氧化不同时间;(b)不同温度下氧化100 psFig.14 Structures obtained from Reax FF MD simulations of direct-sintered SiC (a) oxidized at 2727 ℃ for various periods;(b) oxidized at various temperatures for 100 ps

图15 分子动力学模拟的结果统计 (a)氧气浓度随时间的变化:(b)2727 ℃下Si—O、O—O、Si—C和C—O 键数目随时间的变化;(c)1727 ℃下的气体分子数目随时间的变化;(d)3727 ℃下气体分子数目随时间的变化Fig.15 Statistics results of MD simulation (a) variation of O2 concentration with time; (b) variation of Si—O,O—O,Si—C and C—O bonds during oxidation at 2727 ℃; (c) variation of gas molecule number with time at 1727 ℃;(d) variation of gas molecule number with time at 3727 ℃

2.4 SiC的氧化机理

本研究中6H-SiC 在1400 ℃下有3 个阶段的抛物线氧化行为。

第1 阶段氧化速率高,首先形成无定形SiO2氧化层,O2以分子扩散的形式通过氧化层[16]。然而,第一阶段并不严格遵守抛物线氧化规律,这是由于无定形SiO2逐渐转化为结晶SiO2(图4中过渡区1),氧化层逐渐致密,结晶SiO2以球晶形式存在。

第2 阶段氧化速率降低,这是由于O2通过SiO2氧化层的形式从分子扩散转变为离子扩散[16]。Costello等[22]发现了两阶段的氧化过程,阶段1和阶段2的活化能的差异等于O—O 键断键所需能量,因此认为球晶形成与O2扩散形式的改变有关,O2扩散通过SiO2以O2-离子的形式进行。结晶SiO2的形成伴随着无定形SiO2的消失,球晶特征的形状可能与无定形SiO2消失的速率有关。气泡萌生于球晶的晶界处(图8(g)),球晶的形成优先于气泡的萌生,由于气泡的形成是高温氧化过程中CO 或CO2聚积造成的,因此球晶是在高温下形成的。

第3 阶段氧化速率突然增加,意味着氧化机理的改变,这是由于球晶逐渐转化为细晶结构(图4过渡区 2),这与Yu等[20]的研究一致。细晶结构覆盖了氧化层大部分区域(图8(h)),相比于球晶特征,细晶结构可以提供更多的晶界作为氧气向内扩散的通道。

气泡的形成是由于SiO2和SiC 界面处CO和CO2不断聚积造成的[34]。随着CO和CO2的聚积,气泡内压力不断增加,导致气泡开裂,形成了火山状的开裂气泡特征。Costello等[21]认为氧化速率的升高可能是由气泡开裂造成的,但实际上气泡的开裂是周期性的[33-34],因此氧化速率的升高与气泡的开裂并不存在直接关系。

基于6H-SiC 氧化的分子动力学模拟,SiC的氧化过程在原子层面上是可视的。SiC 氧化过程中,Si原子的氧化优先于C原子。这是由于C—O 键的键能326 kJ/mol 低于Si—O 键的键能460 kJ/mol,意味着C—O 键的成键能力低于Si—O 键的成键能力,因此Si—O 键优先于C—O 键的形成。O2通过SiO2层扩散控制反应的进行,意味着SiC的氧化遵循抛物线氧化规律,与实验相符。此外,C原子向外扩散到SiC/SiO2界面,O2通过SiO2层向内扩散,与界面的C原子反应生成CO 与CO2气体。随着CO 与CO2气体的产生,SiO2层向反应系统两端移动,与实验中气泡的产生机理一致。此外,1400 ℃氧化24 h 时横截面为多孔状结构(图13(d)),表明大量的CO 或CO2在氧化层与SiC 基体间聚积,与C 元素向内扩散的行为一致[35]。

3 结论

(1)随着氧化时间的增加或氧化温度的提高,直接烧结SiC 氧化程度加重,氧化层形貌演化与氧化程度相关。随氧化程度的增加,气泡总数及开裂比例增加,气泡在球晶的晶界处萌生;裂纹种类由微裂纹转变为粗裂纹,裂纹宽度增加,裂纹密度在出现粗裂纹后呈下降趋势;氧化层表面逐渐由无定形SiO2转变为球晶,再由球晶转变为细晶结构;氧化层横截面由致密变疏松,呈现气体逸出造成的多孔状氧化层结构。

(2)直接烧结SiC 在1400 ℃下氧化分为3 个氧化阶段。3 个阶段的氧化都遵循抛物线氧化规律,氧化过程由氧气通过SiO2扩散控制。第1 阶段氧气以分子形式通过无定形SiO2扩散,第2 阶段以离子形式通过结晶的球晶SiO2氧化层扩散,第3 阶段以离子形式通过细晶特征的SiO2氧化层扩散。

(3)分子动力学模拟结果显示,直接烧结SiC 高温氧化由O2通过SiO2氧化层向内扩散过程控制,同时伴随着C 元素向SiC/SiO2界面聚集,与O2反应生成CO 与CO2,最终以气泡的形式逸出。