扩链剂ADR和成核剂LAK对PLLA/PBAT共混物结晶行为和性能的影响

明美华,王林达,周 锋,张 勇

(1.上海交通大学化学化工学院,上海市绝缘与热老化重点实验室,上海 200240;2.上海久连生物科技有限公司,上海 200240)

0 引 言

左旋聚乳酸(PLLA)是一种半结晶性聚合物,具有高强度、高刚性、良好的生物可降解性和极高的应用价值。PLLA的断裂伸长率一般小于5%,冲击强度低,脆性明显[1-2]。PLLA的脆性极大地限制了其应用。目前,通过增韧改性降低PLLA脆性的方法主要分为两大类:一是化学改性,即通过接枝、嵌段共聚以及化学交联等方法提高其韧性[1,3-4];二是物理改性,即将PLLA与橡胶、热塑性弹性体、纳米粒子以及植物纤维等材料进行机械共混和复合从而提高PLLA的韧性[5-7]。为了保持PLLA的生物可降解性,通常采用聚己二酸-对苯二甲酸丁二醇酯(PBAT)[8-9]、聚丁二酸丁二醇酯(PBS)[10]、聚己内酯(PCL)[11]和聚羟基脂肪酸酯(PHA)[12]与PLLA进行熔融共混改性。其中,PBAT的延展性和断裂伸长率较高,且具有较好的耐热和抗冲击性能,但由于PBAT与PLLA均属于聚酯类聚合物,在微量水分以及热氧作用下主链易发生断裂,且二者之间相容性差,共混物呈两相结构,所以要在PBAT/PLLA共混物中添加扩链剂起到对抗主链断裂的作用,提高PLLA和PBAT的分子量并改善二者相容性,最终提高共混物的性能[13-14]。扩链剂ADR是一系列带有活性环氧基团的多功能反应型聚合物。LI等[15]将ADR4370F作为相容剂加入到PLLA/PBAT共混物中,有效提高了共混物的断裂伸长率和弹性模量。秦学飞等[16]研究发现扩链剂ADR4368CS能够显著提高PLLA/PBAT共混物的复数黏度。然而,NUNES等[17]研究发现,扩链剂ADR4370S在提高PLLA及其共混物断裂伸长率的同时,会降低其结晶度。PLLA结晶速率慢,结晶度低,因此耐热性差,通过添加各种成核剂能够有效地提高PLLA的结晶速率、结晶度和耐热性[15]。芳族磺酸盐LAK-301是一种具有良好成核作用的有机类成核剂。ALIOTTA等[18]和NAGARAJAN等[19]研究了成核剂LAK-301对PLLA的影响,发现LAK-301能够提高PLLA的结晶度。

综上可知,PBAT的加入可以有效改善PLLA的韧性,但二者相容性较差,不利于共混物性能的全面改善。为此,作者研究了扩链剂ADR4468和成核剂LAK-301对于PLLA/PBAT共混物结晶行为和性能的影响,以期达到同时提高共混物结晶度和性能的目的。

1 试样制备与试验方法

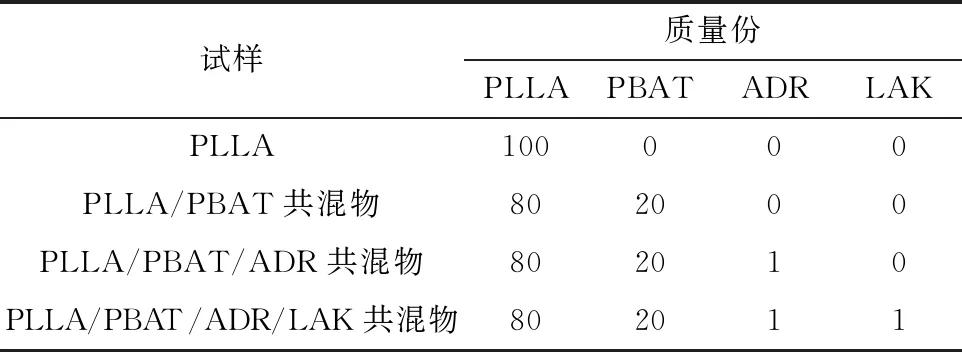

试验原料包括道达尔科碧恩公司生产的左旋聚乳酸(PLLA)、巴斯夫股份公司生产的聚己二酸-对苯二甲酸丁二醇酯(PBAT)和2,3-甲基丙烯酸环氧丙酯(ADR-4468)以及竹本油脂(苏州)有限公司生产的芳族磺酸酯衍生物(LAK-301)。PLLA的熔融指数为30 g/10 min(190 ℃,2.16 kg),PBAT的熔融指数小于5 g/10 min(190 ℃,2.16 kg)。将PLLA和PBAT在60 ℃真空烘箱中干燥8 h后,按照如表1所示的配方分别称取PLLA、PBAT、ADR、LAK原料,除纯PLLA试样外,其他共混物试样均采用Haake MiniLab 3型微量混合流变仪进行混合均匀得到,混合温度为190 ℃,混合时间为5 min,螺杆转速为50 r·min-1。

表1 PLLA及其共混物的原料配方

采用Q2000型示差扫描量热仪(DSC)测试试样在氮气气氛下的结晶和熔融行为,测试时首先以20 ℃·min-1的速率从室温升温到190 ℃并保温3 min,然后以20 ℃·min-1的速率冷却到0 ℃,在0 ℃保温3 min后,再以10 ℃·min-1的速率升温到190 ℃。

采用 Haake MiniJet Pro型微量注射成型仪注射成型得到75 mm×5 mm×2 mm的拉伸试样和80 mm×10 mm×4 mm的V型缺口冲击试样,缺口深度为2 mm,注塑成型过程中熔体温度为200 ℃,模具温度为50 ℃,注射压力为80 MPa。采用Instron4465型电子拉力机按照GB 1040-1992测试拉伸性能,拉伸速度为20 mm·min-1,测5个试样取平均值。采用Ray-Ran Test Equipment型冲击试验机按照ASTM D256测试冲击强度,摆锤冲击能量为1 J,测5个试样取平均值。对冲击断口进行喷金处理后,采用Nova Nano SEM 450型扫描电子显微镜(SEM) 观察断口形貌。

采用平板硫化机对PLLA及其共混物试样压片后用裁刀加工出直径为25 mm、厚度为1 mm的圆片试样,采用Gemini 200型旋转流变仪测试流变行为,采用平行板模式,平行板直径为25 mm,剪切频率扫描在应变为5%、温度为(180±0.2) ℃条件下进行,剪切频率扫描范围为0.1~100 rad·s-1,记录储能模量、损耗模量和复数黏度随剪切频率的变化。

采用Q5000型热重分析仪 (TGA) 测试试样的热失重,氮气流量为50 mL·min-1,升温速率为20 ℃·min-1,温度范围为50700 ℃。

2 试验结果与讨论

2.1 结晶行为

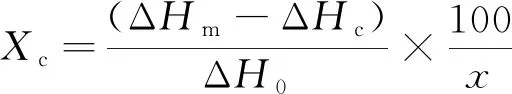

共混物中PLLA组分的结晶度计算公式[20]为

(1)

式中:Xc为PLLA组分的结晶度;ΔH0为100%结晶的PLLA的熔融焓,93 J·g-1;ΔHm为PLLA的熔融焓;ΔHc为PLLA的冷结晶焓;x为共混物中PLLA的质量分数。

由图1可知:PLLA的DSC曲线上未出现冷结晶峰,PLLA的结晶速率慢,结晶度低;加入PBAT后,共混物出现明显的冷结晶峰和熔融峰;添加扩链剂ADR后共混物的冷结晶峰面积基本不变,熔融峰面积减小;进一步加入成核剂LAK后冷结晶峰面积减小,而熔融峰面积基本不变。由表2可知,加入PBAT后,PLLA的玻璃化转变温度Tg下降了5.5 ℃,这主要归因于柔性PBAT链段的存在有利于PLLA链段的运动[21]。在PLLA/PBAT共混物中加入扩链剂ADR后,PLLA组分的玻璃化转变温度略有升高,冷结晶温度升高近7 ℃,而结晶度下降至PLLA与PLLA/PBAT共混物之间,这是由于加入扩链剂ADR后,PLLA分子量提高,可生成支链结构[22]。在PLLA/PBAT/ADR共混物中进一步加入成核剂LAK后,冷结晶温度降低,冷结晶焓下降,共混物的结晶度显著上升,甚至高于PLLA/PBAT共混物。成核剂的存在加快了PLLA组分的结晶速率并提高了其结晶度[23-24]。

图1 PLLA及其共混物的二次升温DSC曲线

表2 PLLA 及其共混物的二次升温DSC试验数据

2.2 力学性能

由图2和表3可知:PLLA呈脆性断裂;添加PBAT后,PLLA/PBAT共混物的应力-应变曲线出现明显的细颈和屈服平台,PLLA的韧性显著提高, 冲击强度从2.16 kJ·m-2提高到6.28 kJ·m-2,断裂伸长率从4.0%提高到30.9%;添加扩链剂ADR后,共混物的冲击强度和断裂伸长率进一步提高,这可能是由于ADR的环氧基团与PLLA和PBAT的端羧基和端羟基发生反应,提高了两种聚合物的分子量并生成PLLA-PBAT共聚物[25-26];进一步添加成核剂LAK后,共混物拉伸强度、断裂伸长率和冲击强度下降,但拉伸模量显著提高,共混物仍呈韧性断裂。

图2 PLLA及其共混物的应力-应变曲线

表3 PLLA及其共混物的力学性能

2.3 冲击断口形貌

由图3可知:PLLA冲击断口表面光滑,呈脆性断裂;PLLA/PBAT共混物断口表面中部分PBAT分散相颗粒从PLLA基体中脱落,留下较多圆形凹坑,这表明PLLA和PBAT的相容性较差且存在明显的界面,共混物呈海岛结构;加入扩链剂ADR后,PBAT分散相颗粒尺寸明显减小,PLLA和PBAT的相容性提高,共混物的断口上出现明显的剪切带;进一步加入成核剂LAK后, 共混物冲击断口变光滑,这一现象与共混物的冲击强度降低相符合。

图3 PLLA及其共混物的冲击断口形貌

2.4 流变行为

PLLA的流变行为受到PLLA的分子结构、分子量及其分布等因素的影响,对于其成型加工十分重要[27]。储能模量(G′)、损耗模量(G″)和复数黏度(η*)是表征材料流变行为的重要参数,G′和G″分别表征材料的弹性和黏性,二者共同决定了材料的复数黏度η*[28]。由图4和图5可见:PLLA、PBAT及其共混物的G′和G″均随剪切频率ω的增大而增大,且在加入扩链剂ADR后,共混物的G′和G″均大幅度增大,说明共混物的弹性和黏性提高,而加入成核剂LAK后,共混物的G′和G″均略有降低,但仍高于PLLA及PLLA/PBAT共混物,说明加入成核剂后,共混物仍保留了较好的弹性和黏性。由图6可以看出:PLLA的η*在低频区有剪切变稠趋势,而在高频区随剪切频率的变化不大;PBAT、PLLA/PBAT共混物和PLLA/PBAT/ADR共混物的η*均随剪切频率增大而逐渐降低,高剪切速率有利于分子链解缠结,从而出现明显的剪切变稀现象;PLLA/PBAT/ADR/LAK共混物有较弱的剪切变稀现象,且在复数黏度-剪切频率曲线的高频区出现了剪切增稠现象[29]。由图6还可以看出:PBAT的η*值远高于PLLA,所有共混物的η*值均处于两者的η*值之间;在PLLA/PBAT共混物中,PLLA占比较高, 共混物的η*值仅略高于PLLA;加入扩链剂ADR之后,共混物的η*值大幅度增加,这主要归因于扩链剂的扩链作用[30];进一步加入成核剂LAK后,共混物的η*值略有下降,但仍显著高于PLLA及PLLA/PBAT共混物。

图4 PLLA、PBAT及其共混物的储能模量随剪切频率的变化曲线

图5 PLLA、PBAT及其共混物的损耗模量随剪切频率的变化曲线

图6 PLLA、PBAT及其共混物的复数黏度随剪切频率的变化曲线

2.5 热稳定性

由表4可知:PLLA/PBAT共混物的10%失重温度(T10)、50%失重温度(T50)和最大失重温度(Tmax)分别为338,361,359 ℃;在加入扩链剂ADR后,共混物的T10、T50和Tmax分别升高了8,7,9 ℃,这是在扩链剂作用下分子量增加,链段结构发生变化所致[31],这表明扩链剂能够改善共混物的热稳定性,使得共混物耐热性提高;进一步加入成核剂后,共混物的T10、T50和Tmax仅略有降低,但仍高于PLLA/PBAT共混物。

表4 共混物的热失重参数

3 结 论

(1) 在PLLA/PBAT共混物中加入扩链剂ADR后,共混物结晶度下降,但仍高于PLLA;进一步加入成核剂LAK后,共混物结晶度显著提高,且高于未添加扩链剂时的结晶度。

(2) PBAT能够有效地改善PLLA的韧性,但PLLA/PBAT共混物的冲击断口表面呈海岛结构,说明PLLA与PBAT之间相容性差;在PLLA/PBAT共混物中加入扩链剂ADR后,显著改善了PLLA与PBAT之间的相容性,PLLA/PBAT共混物的韧性和冲击强度得到进一步提高;进一步加入成核剂LAK后,共混物的拉伸强度、断裂伸长率和冲击强度下降,拉伸模量显著提高,但共混物仍呈韧性断裂。

(3) 在PLLA/PBAT共混物中加入扩链剂ADR后,共混物的弹性、黏性、复数黏度和热稳定性均得到提高,扩链剂改善了共混物的成型加工性能和耐热性;进一步加入成核剂LAK后,共混物的复数黏度和热稳定性均略有降低,但仍高于PLLA/PBAT共混物。