SiC和WS2颗粒协同改性铜/聚酰亚胺树脂基复合材料的摩擦磨损性能

蔡佳琨,吴集思,李晓阳,杨成刚,张 强

(南昌航空大学航空制造工程学院,南昌 330063)

0 引 言

监控摄像头是一种半导体成像器件,其外壳材料在转动时与底座材料之间会发生摩擦,因此要求材料具有良好的摩擦磨损性能。目前,监控摄像头的底座材料多为ABS工程塑料或陶瓷材料,长时间使用后均易出现转动不灵敏、表面磨损严重、使用寿命短等问题。铜/聚酰亚胺(PI)树脂基复合材料由铜/PI基体和增强材料组成[1],具有优异的耐高低温、耐磨、耐热氧化及耐腐蚀等性能,已广泛应用于多个领域,尤其适用于监控摄像头底座等需要特定摩擦学性能的产品[2]。常用的增强材料有高熔点金属粉末、硬质氧化物粉末、碳化物等,其中SiC陶瓷颗粒因具有高强度、高弹性模量、高硬度、耐热等特性而常被作为增强相加入复合材料基体中以提高材料的强度及耐磨性[3-4]。湛永钟等[5]将SiC颗粒添加到铜基复合材料中,显著改善了复合材料的耐磨性能,并使其各组元的性能得到了充分发挥。但是单一添加SiC颗粒时,对提高复合材料耐磨性相对有限,且SiC添加量较多时,复合材料的摩擦磨损性能反而会降低[6]。

WS2金属硫化物因具有类石墨烯结构,易发生层间滑移而呈现出良好的润滑特性,常被用作固体润滑剂来提高树脂基复合材料的摩擦学性能[7]。目前,相关研究大多只分别研究增强相和润滑剂对复合材料摩擦磨损性能的影响,而关于增强相和润滑剂对复合材料协同改性的研究鲜有报道。为此,作者以亚微米级WS2和SiC颗粒分别作为固体润滑剂和增强相,采用粉末冶金法制备含质量分数20%(WS2+SiC)的铜/PI树脂基复合材料,研究了WS2和SiC的质量比对复合材料显微组织、力学性能及摩擦磨损性能的影响,揭示了增强相和润滑相对复合材料摩擦磨损性能的作用机理,探索了提高自润滑复合材料摩擦磨损性能的方法,以期将此复合材料应用于监控摄像头底座等产品。

1 试样制备与试验方法

试验原料包括PI粉末(中值粒径35 μm,纯度99%,武汉泰格斯科技发展有限公司提供)、电解铜粉(中值粒径30 μm,纯度99.7%,江西硕邦新材料科技有限公司提供)、SiC粉末(中值粒径0.6 μm,纯度99%,浙江曼粒纳米科技公司提供)和WS2粉末(中值粒径0.6 μm,纯度99.9%,上海麦克林生化科技有限公司提供)。按照PI粉末和铜粉的质量分数分别为50%,30%,WS2粉和SiC粉的总质量分数为20%,WS2和SiC质量比分别为1…3,3…5,1…1,5…3,3…1称取原料,放入XQM-0.4型立式行星球磨机中进行混料,采用玛瑙球作为磨球,球料质量比为2,在300 r·min-1的转速下干混24 h,随后将混合粉放入202-00型电热鼓风恒温干燥箱中于105 ℃下干燥处理1 h。将干燥后混合粉放入模具中,采用YL41-40T型液压机对其进行模压成型,成型条件:压力200 MPa,保压时间30 s。最后对模压成型的生坯进行固化烧结得到尺寸为φ20 mm×5 mm的烧结试样,根据前期研究工作得出最优烧结条件:先升温至170 ℃,保温30 min,再升温至250 ℃,保温90 min;两段升温的升温速率均为10 ℃·min-1,随炉冷却至室温。

采用D8ADVANCE-A25型X射线衍射仪(XRD)测定复合材料的物相组成。对烧结后的复合材料进行打磨与抛光,随后进行超声清洗,采用阿基米德排水法进行密度测量。将复合材料切割成尺寸为4 mm×4 mm×4 mm的试样,放入KD11-2型微机控制电子万能试验机进行压缩试验,下压速度为1.0 mm·min-1。对试样进行打磨、抛光后,采用HVS-1000型数显显微维氏硬度计测试复合材料的硬度,载荷为0.98 N,保载时间为15 s,每个试样的硬度测试点为均匀分布在整个试样表面的5个点,取其平均值作为试样的硬度。采用CSM型摩擦磨损试验机(销-盘式)对复合材料进行摩擦磨损试验,试样尺寸为3 mm×3 mm×3 mm,所有试样的接触面积均为9 mm2,对偶盘材料为CuZn10合金,其硬度为126 HB,测试前所有试样及对偶盘均用砂纸抛光和乙醇清洗;试验在干摩擦条件下进行,载荷为7 N,线速度为1 m·s-1,滑动距离为5 km。通过计算得到每个试样的实时摩擦因数,摩擦因数的计算公式为

(1)

式中:μ为摩擦因数;T为摩擦力矩,N·m;Q为摩擦力,N;P为试样所承受的垂直载荷,N;R为对磨环半径,m。

同时,可根据磨损测试前后试样的质量计算出复合材料的磨损率,其计算公式为

(2)

式中:ν为磨损率,cm3·N-1·m-1;Δm为试样测试前后的质量损失,g;ρ为试样的密度,g·cm-3;S为滑动距离,m。

采用Phenom-XL型台式扫描电子显微镜(SEM)观察复合材料微观形貌、磨损后试样的磨损表面及剖面形貌,并采用其附带的能谱仪(EDS)进行微区成分分析。

2 试验结果与讨论

2.1 物相组成

由图1可以看出:此条件下铜/PI树脂基复合材料的物相由Cu、WS2和SiC组成,未发现其他物相的存在。同时在其他质量比下复合材料的XRD谱也由此3相组成,这表明材料制备过程中各物相间并未发生化学反应,没有新的物相生成。

图1 WS2与SiC质量比为5…3时复合材料的XRD谱

2.2 微观形貌

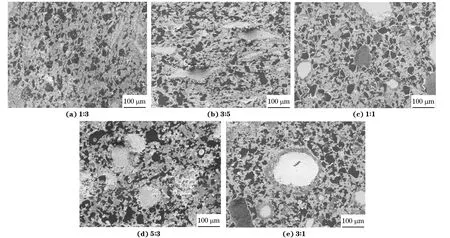

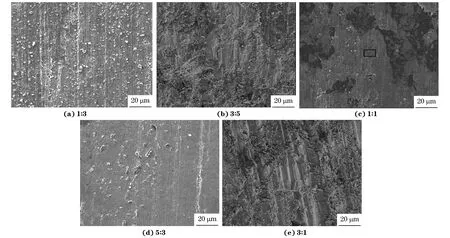

根据背散射原理,试验制备复合材料中铜相呈灰白色,PI相呈黑色。由图2可以看出:不同复合材料的基体均由灰白色铜相和黑色PI相组成;当WS2与SiC质量比为1…3时,各物相均匀分布于基体中;当WS2与SiC质量比为3…5时,复合材料中开始出现由亮白色核和灰色壳组成的核壳结构,此时核壳结构呈扁平状,面积较小;当WS2与SiC质量比为1…1时,核-壳结构非常完整,大小不一,有较大椭圆状核-壳结构出现;当WS2与SiC质量比为5…3时,核-壳结构呈近圆形,且大小分布均匀;当WS2与SiC质量比为3…1时,核-壳结构呈圆形,大小分布极不均匀,个别核壳结构面积极大。

图2 不同WS2与SiC质量比复合材料表面的SEM形貌

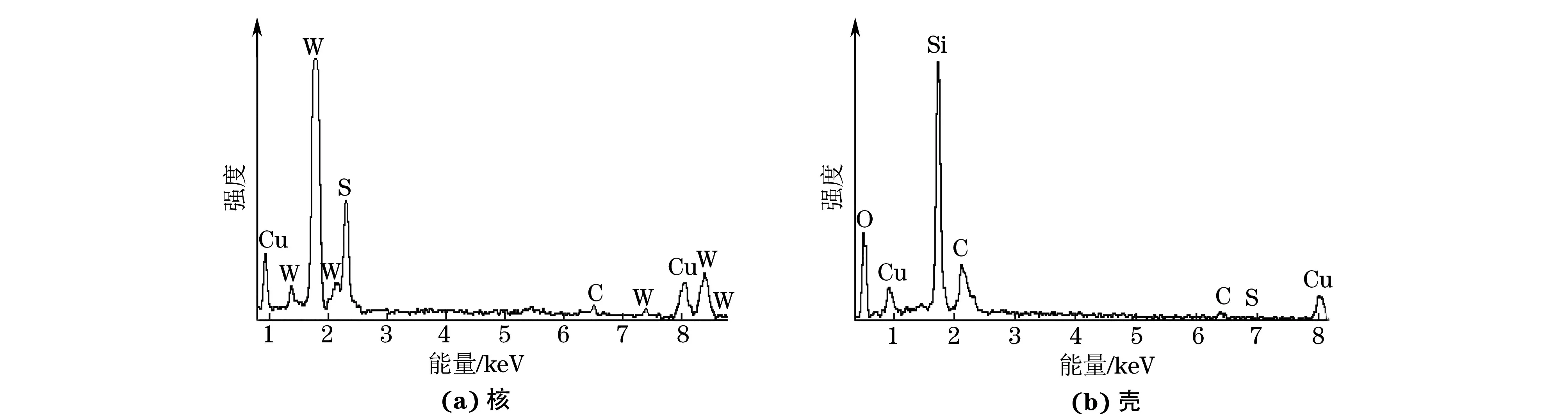

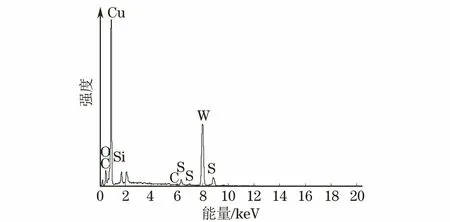

由图3可知,核-壳结构中白色的核主要由钨、硫元素组成,推测为WS2,灰色的壳主要由硅、碳元素组成,推测为SiC。WS2和SiC颗粒尺度均为亚微米级,比表面积大,易发生团聚[8],并且六方片层状结构的WS2相比于无规则结构的SiC更易发生团聚;亚微米级WS2具有亲水性,其表面吸附的大量羟基促使颗粒间相互黏附聚集,团聚体增大,团聚后由于毛细管力颗粒间更不易分离[9];最终,SiC团聚分布在较大的WS2团聚体周围,形成了以亚微米级WS2颗粒为核、SiC颗粒为壳的核-壳结构。同时,在烧结过程中SiC颗粒表面缺位原子与PI大分子链上的羰基形成氢键而结合在一起[10],使得核壳结构分布在复合材料基体各处,该结构有利于复合材料中的自润滑颗粒WS2在摩擦过程中转移至磨损表面,从而提高材料的摩擦学性能。

图3 核-壳结构的EDS谱

2.3 物理力学性能

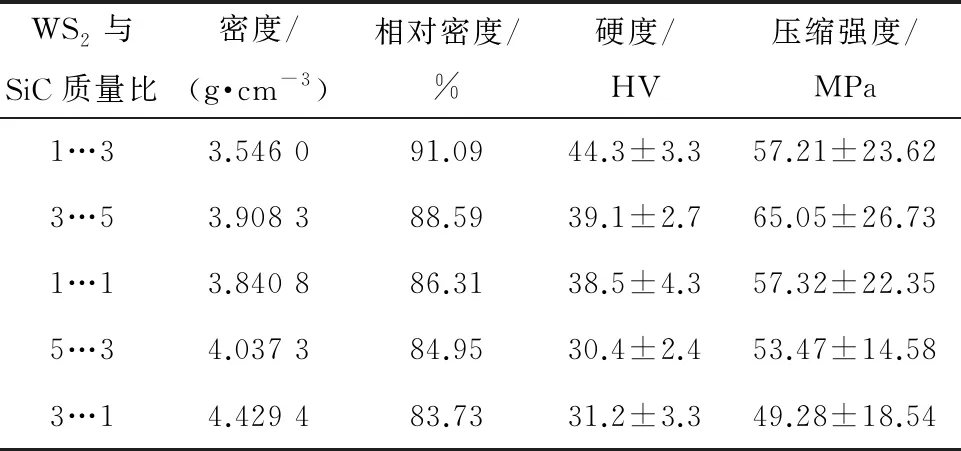

由表1可以看出,随着WS2与SiC质量比的增加,复合材料的密度增加,相对密度和硬度降低,压缩强度呈现先升高后降低的趋势。这是因为WS2密度较大,而随着WS2与SiC质量比的增加,核-壳结构数量增多,面积增大,使得复合材料密度增加,但相对密度下降,硬度也随之降低。压缩强度的变化主要归因于核-壳结构由扁平状变为椭圆形及圆形;在外界压力作用下扁平状结构不易发生滑移,更易获得较高的压缩强度。

表1 不同WS2与SiC质量比复合材料的基本物理力学性能

2.4 摩擦磨损性能

由图4可知,不同WS2与SiC质量比复合材料的摩擦因数变化曲线相似,均由一个较短的跑合期(01 km)和不同平稳度特征的平稳区(15 km)组成。表2中统计了材料的磨损率及平均摩擦因数,同时对摩擦因数进行方差分析,以反映摩擦因数曲线的平稳度。由图4和表2可知:当WS2与SiC质量比为1…3时,复合材料的摩擦因数和磨损率均较大,曲线波动也较大,这是由于此时SiC硬质相含量较高,WS2含量较少,未能起到明显的减摩作用;随着WS2与SiC质量比的增加,复合材料的摩擦因数和磨损率先减小后增大,且曲线逐渐趋于平稳,这是由于WS2含量较高时,复合材料内部形成了诸多以WS2颗粒为核、SiC颗粒为壳的核-壳结构,该结构中WS2发生团聚,在摩擦过程中易被“刮出”,在摩擦表面形成WS2润滑膜,对偶面形成富WS2的转移层,起到了减摩作用,降低了摩擦因数、磨损率及曲线的波动[11],但是当WS2颗粒含量过高时,在大气环境中WS2颗粒反复受摩擦热作用,与空气中的氧反应生成了硬度更高的WOx硬质颗粒,且与SiC颗粒协同作用于磨损表面,又提高了材料的摩擦因数和磨损率,并导致曲线平稳度下降[12],当WS2与SiC质量比为5…3时,复合材料的摩擦因数和磨损率达到最低,且曲线波动最小 。

图4 不同WS2与SiC质量比复合材料的摩擦因数曲线

表2 不同WS2与SiC质量比复合材料的平均摩擦因数、摩擦因数方差和磨损率

2.5 磨损形貌

由图5可以看出,当WS2与SiC质量比为1…3,3…5时,复合材料磨损表面黏附有大量的磨屑并存在大量平行于滑动方向的犁沟,这是由于此时SiC硬质相含量较高,在对磨过程中SiC硬质相颗粒被挤压至磨损界面处,不断犁削对偶材料和基体,脱落的SiC硬质颗粒黏附于磨损表面继续参与摩擦过程,磨损机制以磨粒磨损为主,伴有少量黏着磨损。当WS2与SiC质量比增至1…1时,复合材料磨损表面被大片灰白色薄膜覆盖,EDS分析(见图6)发现该灰白色薄膜主要由WS2、铜及少量的SiC组成。在滑动摩擦过程中,具有良好塑性的铜发生延展并与被挤压出基体的WS2颗粒和SiC颗粒发生混合,从而在材料磨损表面形成机械混合层[13];具有类石墨层状结构的WS2易发生层间滑移,加大了机械混合层的面积,进一步提高了复合材料的摩擦磨损性能和材料间的接触平稳性。当WS2与SiC质量比增至5…3时,复合材料的磨损表面较为平整,犁沟较浅且较少,无明显的剥落现象,其磨损表面被机械混合层均匀覆盖,这一阶段磨损机制主要以疲劳磨损为主。当WS2与SiC质量比增至3…1时,复合材料磨损表面出现大量较深且连续的犁沟,并呈现出塑性变形特征,此时的磨损机制主要以磨粒磨损为主,并伴随少量的疲劳磨损。

图5 不同WS2与SiC质量比复合材料的磨损表面SEM形貌

图6 WS2与SiC质量比为1…1时复合材料表面薄膜的EDS谱

少量的WS2颗粒在摩擦过程中作为自润滑剂与SiC硬质增强颗粒发挥协同作用保护基体,提高了复合材料的耐磨性;但含量过高的WS2颗粒在大气环境下受滑动摩擦热影响易与空气中的氧发生反应生成硬度更大的WOx硬质颗粒[6],其与SiC颗粒共同犁削复合材料表面导致形成较深的犁沟。综上分析可知,随着WS2含量的增加、SiC含量的减少,铜/PI复合材料的磨损机制先从磨粒磨损转变为疲劳磨损,最后转变为严重的磨粒磨损。

3 结 论

(1) 采用粉末冶金方法制备了总质量分数为20%SiC与WS2协同改性的铜/聚酰亚胺(PI)树脂基复合材料,当WS2与SiC质量比为3…5时,复合材料中开始形成以WS2颗粒为核、SiC颗粒为壳的核-壳结构;随着WS2与SiC质量比的增加,核壳结构由扁平状逐渐变为圆形,当WS2与SiC质量比为5…3时,核壳结构大小分布最为均匀。

(2) 随着WS2与SiC质量比的增加,铜/PI树脂基复合材料的密度增加,相对密度和硬度降低,压缩强度则呈现出先升高后降低的趋势。

(3) 随着WS2与SiC质量比的增加,铜/PI树脂基复合材料的平均摩擦因数和磨损率均先降低后升高,摩擦因数曲线平稳度先升高后下降,磨损机制从磨粒磨损转变为疲劳磨损,最后转变为严重的磨粒磨损;当WS2与SiC质量比为5…3时,复合材料的平均摩擦因数和磨损率最低,摩擦平稳性最佳,摩擦磨损性能最好;少量的WS2颗粒在摩擦过程中作为自润滑剂与SiC硬质增强颗粒发挥协同作用保护基体,提高了复合材料的耐磨性。