齿状凹槽型扭带在圆管中强化传热性能的数值模拟研究

张春梅,李宇轩,刘 彬,杨鹏达,李 权

(沈阳化工大学 机械与动力工程学院,辽宁 沈阳 110142)

换热管是换热设备的重要元件,开发高效的换热管一直是热点研究方向[1]。其中,管内插入物强化传热技术因具有强化传热与放垢的双重作用而得到了广泛的研究与应用[2]。Manglik等[3]通过实验研究了扭带的强化传热特性。Eiamsa等[4]发现换热器管内采用复合扭带结构可有效地提高换热效率。Chang等[5]对管内插入相同扭带长径比(Ar)的不同数量扭带分别进行了数值模拟,在层流的状态下,Nu高于光管。内置传统型扭带换热管的传热系数与阻力系数(f)呈反比[6-7]。黄德斌等[8]发现插入扭带后,管内产生周期性自旋流,能有效提高换热性能。王泽宁等[9]通过实验研究,发现扭带宽度与换热效率呈反比。姚金钰[10]在对内置正反扭带的换热特性的探究中发现,插入全长扭带可加剧管内压力损耗。Chang等[11]发现内置锯齿形扭带的换热效果最好。

本工作设计了一种内置新型齿状凹槽型扭带,该扭带基于锯齿型扭带结构,并采用带有齿状凹槽的扭带经过加工扭转而成。采用ANSYS Fluent软件进行数值模拟,在Re=800~1 600,以水为工质,对内置新型齿状凹槽型扭带及传统SK型扭带换热管的换热与流动阻力特性进行对比研究。

1 模型的建立及性能评价方法

1.1 物理模型

本工作的研究对象为插入齿状凹槽型扭带的换热管。单个齿状凹槽型扭带是将一块具有一定厚度的矩形薄板,加工出两个宽度与深度相同的锯齿形凹槽后再扭转180°而成,两个凹槽侧面均为正方形,且在同一侧,结构见图1。

图1 齿状凹槽型扭带结构示意图Fig.1 Model of dentate groove twisted tape.

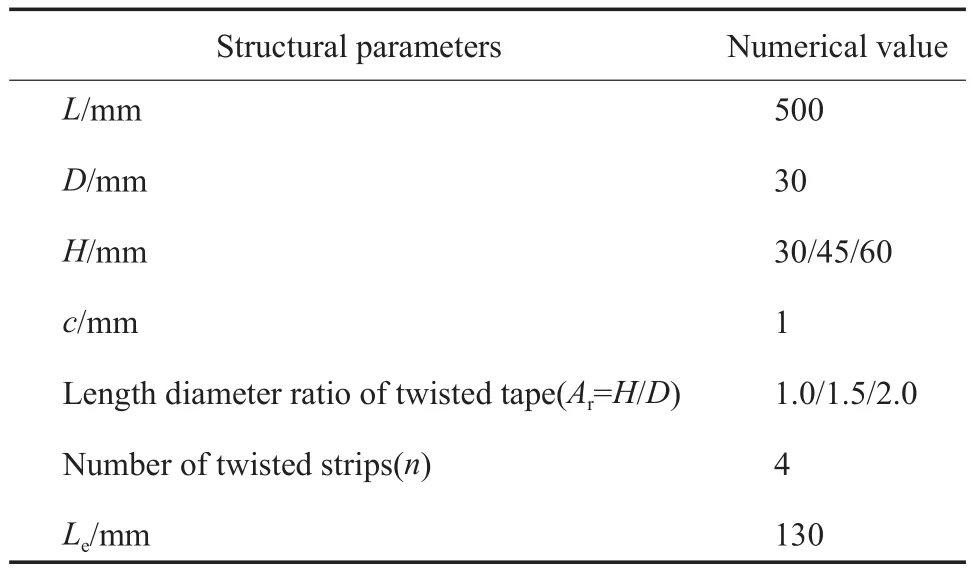

将四个旋向相同的齿状凹槽形扭带沿管内轴线首尾相连排布并内置于换热管中,组成了一根内置齿状凹槽型扭带的换热管,换热管与扭带的结构尺寸参数见表1。

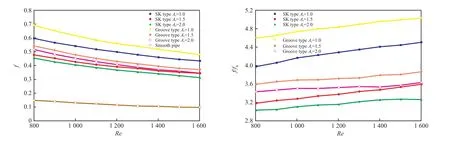

表1 模型结构尺寸Table 1 Model structure dimensions

1.2 数值模拟方法及其检验

通过ANSYS Fluent 17.0软件进行数值模拟仿真计算,采用三维稳态,速度与压力场之间用Simplec算法实现耦合,动量、能量方程均采用二阶迎风格式,描述流体流动的控制方程为:连续方程收敛设定在10-5以内,动量与能量方程收敛设定在10-6以内。

选用的工质为水,根据实际因素,模拟设定水的初始水温为288 K,流体进口为速度进口,出口为自由流出口。换热管采用恒壁温边界条件,管壁温度为333 K,扭带外壁面与流体间设定为无滑移条件,计算采用Laminar模型,不考虑温度、自然对流与自身重力对工质物性变化的影响,Re=800~ 1 600。

Wang等[12]对内置三边型扭带换热管的传热性能进行了实验探究,得出了Nu随Re变化的关系。本工作对内置三边型扭带换热管进行数值模拟计算,将得出的结果与实验结果进行比对。

通过Solidworks软件对几何模型进行构建,利用ANSYS ICEM软件内部的自动生成四面体网格技术生成全局域网格,此外,为了提升网格质量,保证计算结果的准确性,对近壁面处网格进行了局部加密,最后对整体网格进行光顺。同时为了避免网格数量对计算精度的影响,分别对光管、含有传统SK型扭带与含有齿状凹槽型扭带的换热管在Re=800时进行了网格无关性验证。

1.3 综合性能评价因子

结合换热能力与流阻特性两点进行考虑,对换热管的综合性能做出评判。强化换热性能由Nu来表征,受到阻力的大小由f来表征,见式(1)。

式中,Δp为管内压力降,Pa;D为换热管内径,mm;L为换热管长度,mm;ρ为密度,kg/cm3;u—为管内流体平均速度,m/s。

综合性能评价因子(PEC)可用来判断换热管整体性能的高低[13],见式(2)。

式中,Nu0为光管的Nu;f0为光管的f。

1.4 场协同数

过增元等[14]从对流换热的角度对边界层流体流动状态进行了探究,发现速度场与温度场之间的协同关系与换热效果存在规律性,即速度矢量与温度梯度之间的夹角越大,强化换热效果越差,最终将这一规律命名为场协同原理。场协同原理表明,流体速度与温度梯度的协同程度对换热效果的提升具有重大影响。夏翔鸣等[15]通过场协同原理,运用场协同数(I)对换热器强化换热效果做出评价。I越大表明速度场与温度场间的协同程度越高,见式(3)。

2 数值模拟结果与讨论

2.1 模拟方法合理性验证

图2为内置三边型扭带换热管的数值模拟结果与实验值的比较。由图2可知,模拟值与实验值之间的线性关系较好,误差可控制在10%以内,说明该模拟方法用于研究对象的模拟计算可行度较高。

图2 数值模拟结果与实验结果的比较Fig.2 Comparison between numerical simulation and experiment results.

2.2 网格划分及无关性检验

表2为不同网格数模型的Nu与f。由表2可知,当网格数量趋于一定时,Nu与f的偏差均小于0.03%。最终确定本工作中光管模型的网格数量选用150万个左右,插入扭带网格模型的网格数量选用263万个左右。

表2 不同网格数模型的Nu与fTable 2 Nu and resistance coefficient(f) for the models with different grid numbers

2.3 Nu随Re的变化规律

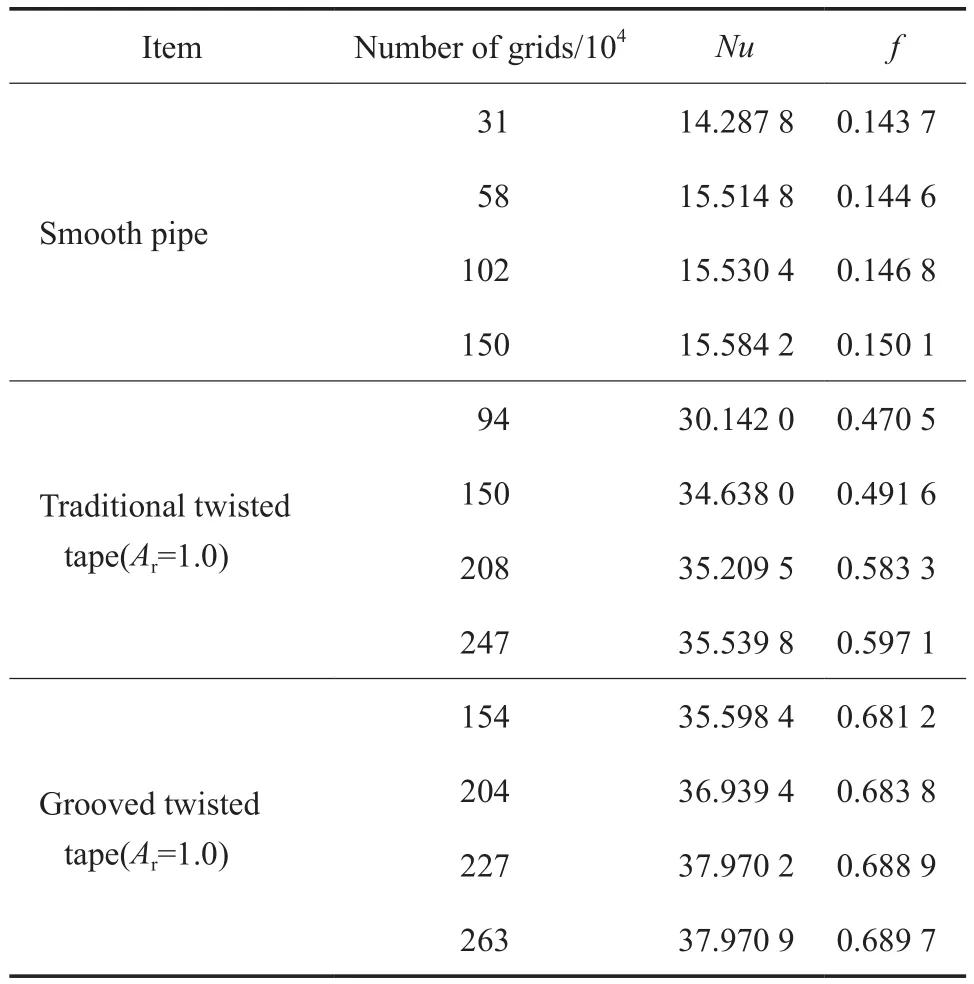

为了分析新型的齿状凹槽型扭带对管内传热性能的影响,本工作先计算了传统SK型扭带及光管条件下的Nu,然后再与齿状凹槽型扭带换热管进行对比,得到Nu随Re的变化规律,结果如图3所示。由图3可知,在Re=800~1 600下,管内插入不同Ar的扭带后,平均Nu均大于光管,即插入扭带可大幅度提升换热效果。插入Ar=1.0,1.5,2.0的传统SK型扭带,使换热管的Nu分别达到光管的2.28~2.65,2.06~2.30,1.91~2.18倍。插入Ar=1.0,1.5,2.0三种齿状凹槽型扭带,可使换热管的Nu分别达到光管的2.44~2.78,2.16~2.47,1.98~2.27倍。可见,相同结构的扭带的强化换热效果与Ar成反比,即Ar越大换热效果越差;Ar相同时,齿状凹槽型扭带强化换热效率要高于传统SK型扭带,是后者的1.07~1.49倍。这是由于齿状凹槽型扭带的两个槽道增强了对流体的扰动从而促进核心区域流体与周边流体之间的混合。

图3 不同Ar的扭带的NuFig.3 Nu of twisted tape with different Ar.Nu0:Nu of smooth pipe.

2.4 f随Re的变化规律

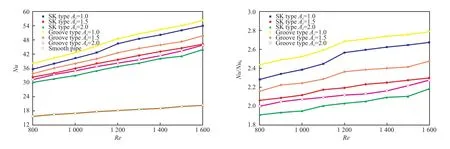

Nu的增加必将伴随着f的增加,内置不同Ar的传统SK型扭带及齿状凹槽型扭带换热管f随Re的变化趋势如图4所示。由图4可知,对于Ar=1.0,1.5,2.0的齿状凹槽型扭带,换热管的f可分别达到光管的4.59~5.03,3.46~3.87,3.43~3.63倍。对于Ar=1.0,1.5,2.0的传统SK型扭带,分别可使管内的f增加到光管的3.98~4.51,3.18~3.59,3.03~3.27倍。含有扭带的换热管f与光管f0的比值,均随Ar的减小而增大,即Ar越小,管内流体的动力损失越高。在相同Ar下,齿状凹槽型扭带的f均大于传统SK型扭带,为传统SK型扭带的1.11~1.15倍。

图4 不同Ar扭带的fFig.4 f of twisted tape with different Ar.f 0:f of smooth pipe.

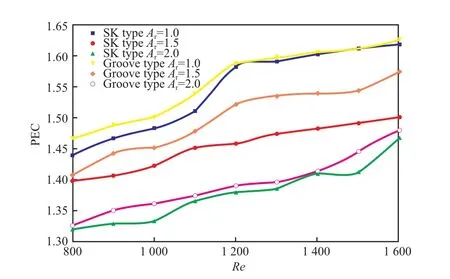

2.5 PEC变化趋势

内置齿状凹槽型扭带和传统SK型扭带换热管的PEC随Re的变化趋势如图5所示。由图5可知,PEC均随Re的增加而增加,Ar=1.0,1.5,2.0的内置齿状凹槽型扭带的PEC分别为光管的1.47~1.62,1.42~1.57,1.33~1.48倍,均在1以上。随着Ar减小,换热管的PEC增大,且在相同Ar下,内置齿状凹槽型扭带换热管的PEC要高于内置传统SK型扭带的换热管,即齿状凹槽型扭带的综合性能更好。

图5 不同Ar扭带的PECFig.5 The performance evaluation factor(PEC) of twisted tape with different Ar.

2.6 场协同性能

为了探究不同结构扭带对管内流体速度和温度的影响,分别截取了光管与管内分别插入传统SK型扭带与齿状凹槽型扭带后在元件末端处的速度云图与温度云图,见图6。由图6a可知,对比光管的速度场,插入扭带会对流体运动产生干扰。由于流体受到扭带的分割、剪切作用,使得流体的速度方向发生改变,整个出口处截面的速度分布趋于均匀化,流体的径向流动区域增大、分流效果较好。并且随着Ar的减小,扭带对流体的扰流强度增加,中心区域流体沿管壁方向靠拢,使壁面附近的流体流速显著提高。对比传统SK型扭带可知,齿状凹槽型扭带对流体运动的扰动效果更加明显。齿形凹槽的存在,可使流体在凹槽本身的作用下产生从扭带外壁面到管壁之间的径向流动,强化径向速度。同时在扭带的壁面周边处,流体的旋转作用尤其明显,当流体流出齿形凹槽时又与槽外的流体汇合,凹槽的中心地段发生的流体交汇,又促进了管内中心处与近壁面处流体间的相互流动。此外,由于受齿形凹槽外凸起侧结构的影响,使得流体在管内经历不断破碎又重组的过程,此种过程大大增强了管道中心区域流体与管壁高温流体的交汇混合。最后,在流体流过扭旋元件进入空管段后,在惯性力的作用下还会受到齿形凹槽的扰动作用,强化壁面区域与中心区域之间流体的混合效果。而传统SK型扭带对流经扭带的流体扰流作用的影响远不及齿状凹槽型扭带。由图6b可知,扭带的存在使管内中心处流体与管壁间温差下降,管内温度分布更加均匀,且Ar越小,温度边界层越薄,换热效果提升。而相比较传统SK型扭带,插入齿状凹槽型扭带换热管出口流体平均温度更高,管壁与管内流体的温度梯度更小,扭带周围的低温区域明显减少,温度混合更加均匀。这是因为流体在流经齿状凹槽形扭带时,受到扭带自身结构的作用打破了径向方向上影响热量传递的温度分层,让流体可以更加高效地吸收来源于换热管壁面的热量。达到减小换热管内温度梯度,提升温度均匀性的目的。

图6 元件末端截面处的速度云图(a)与温度云图(b)Fig.6 Velocity nephogram(a) and temperature nephogram(b)at the end section of the element.Condition:Re=1 600.

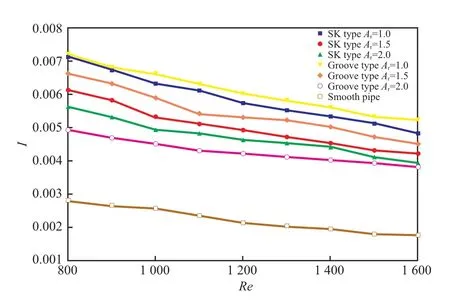

图7为I随Re的变化趋势。由图7可知,内置齿状凹槽型扭带换热管的I均随着Re的增加而减小;其中内置Ar=1.0的齿状凹槽型扭带换热管的I最大(0.007 5),证明场协同性最佳;内置Ar=1.5,2.0的齿状凹槽型扭带换热管的I分别为0.006 6和0.005 8,内置齿状凹槽型扭带换热管的I均高于内置传统SK型扭带换热管的I,证明齿状凹槽型扭带的换热性能优于传统SK型扭带。

图7 I变化曲线Fig.7 Variation in the field synergy number(I).

3 结论

1)含有Ar=1.0的新型内置齿状凹槽型扭带换热管的Nu最大,可达光管的2.78倍;其次为含有Ar=1.5的齿状凹槽型扭带换热管,Nu为光管的2.47倍;含有Ar=2.0的齿状凹槽型扭带换热管,Nu为光管的2.27倍。即Ar越小,换热管的换热效率越高。

2)随着Ar的减小,含有齿状凹槽型扭带换热管的f变大。Ar=1.0,1.5,2.0的齿状凹槽型扭带换热管的f分别为光管的5.03,3.87,3.63倍。齿状凹槽型扭带的f要高于传统SK型扭带。

3)管内插入扭带后,随着Re的增大,换热管的PEC均增大,即Re越大,对换热管的强化换热效果越好,综合性能也越优。在相同Ar下,插入齿状凹槽型扭带换热管的PEC均大于插入传统SK型扭带的换热管,表明换热管内置齿状凹槽型扭带的换热效果要优于传统SK型扭带。

4)I均随着Re的增加而减小,与Ar呈反比,即Ar越大,扭带的换热效率越低。在Ar=1.0时,I最高为0.007 5;含有Ar=1.5,2.0的齿状凹槽型扭带换热管的I分别为0.006 6和0.005 8。齿状凹槽型扭代换热管的I高于传统SK型扭带和光管。