超级双相不锈钢S32750高效焊接组合坡口形式设计

颜丙锁,仲继彬,邢攸为,冯加亮,任广新

(海洋石油工程股份有限公司,天津 300452)

前言

某项目水深1220-1560米,该项目管汇排布紧密,均为超级双相不锈钢材质,且施工空间狭窄,受限空间对焊工技能和操作技巧均有很大挑战,海底输气输油管道内部主要流体为液压控制液与化学药剂,具有一定的腐蚀性,对焊缝表面的耐蚀性能要求很高。

UNS S32750在普通双相不锈钢的基础上,增加了钼和氮微量元素的含量,相较于普通的双相不锈钢,具有更优异的耐腐蚀性能,能够在更恶劣的腐蚀环境中使用[1]。更多的合金元素和更低的碳含量,使材料在服役期间具有更较强的机械性能,在有高强度和高耐蚀性能需求的海底管道铺设、船舶制造和海洋气田开采的制造领域应用越来越广泛,特别是在那些含有氯离子、硫化氢介质的压力容器和换热器等设备中[2]。

UNS S32750在焊接过程中,接头的力学性能和耐蚀性能对热输入非常敏感,如果热输入过小,会因为奥氏体转化时间缩短而形成较少的铁素体;如果热输入过大,会烧损熔池中的促奥氏体转化元素镍和氮等,冷却速度也会较正常热输入时的慢,使焊缝组织最后形成过多的铁素体,不平衡的双相组织对材料的各项性能均造成影响[3]。且超双管线内部油气控制液或者其他采集后的液体对内部管壁使用寿命均是严格挑战,因此焊缝根部质量直接决定了产品的服役寿命,因此坡口设计以及管道焊接时的背部保护效果均是工艺设计重点关注点,项目组通过前期的大量试验摸索和方案优选,展开对超双焊接工艺开发与筛选工作,对焊接接头进行了坡口试验优选和力学性能、点蚀性能等实验研究。

1 常用坡口推荐情况

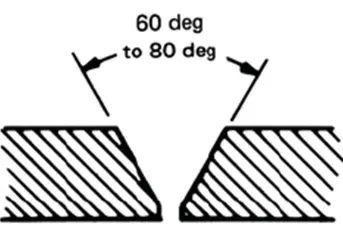

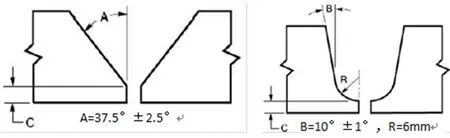

常用的管道焊接坡口形式分别为:美国国家标准ASME气体传输与分配管道系统规范B31.8-2018《Gas Transmission and Distribution Piping Systems》中推荐的坡口形式[4]见图1;美国标准铁素体-奥氏体双相不锈钢管道和管焊接指南AWS D10.18-2018《Guide for Welding Ferritic/Austenitic Duplex Stainless Steel Piping and Tubing》中推荐的坡口形式[5]见图2。

图1 ASME规范中的坡口

图2 AWS规范中的坡口

以项目中使用最多的2寸超双管线为例,管线外径60.3mm,壁厚8.74mm,对上述焊接坡口形式进行工艺试验,填充的金属量大,手工焊接使用契块定位焊接后,在封底焊接过程磨去契块时,异物掉入管线内没有及时清理的话,复杂的弯曲管路在最终的吹扫程序不能有效的清理全部杂物碎屑,对完工后的串洗试压有影响;使用焊丝搭桥定位焊接坡口的话,需要焊工有过硬的搭桥技术,且坡口间隙的大小不一,打底后背透的根部余高也高低不平,即使最优秀的焊工师傅也不能保证每次焊接获得合格的焊缝,该传统的V形坡口出具在WPS中,作为手工焊接的一种备用坡口形式。

且公司同时在开发保利苏迪(Polysoude)焊机的轨道填丝钨极氩弧焊工艺,上述坡口均不能满足半自动轨道焊接的精度要求,不能成批生产合格的焊缝,因此急需设计出一种更高效的坡口以满足手工和半自动轨道焊接的需求。

2 高效焊接组合坡口设计

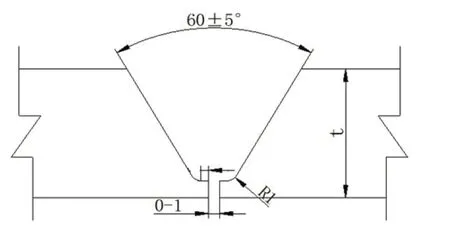

在上述ASME和AWS标准中推荐的坡口的基础上,设计出如图3所示的组合坡口形式,以8.74mm厚的超双管线为例,对设计的坡口进行工艺试验和焊接练习。

图3 零间隙组合坡口

经过试验与焊接比对,焊工普遍反映钝边两侧的夹角在焊接时铁水流动缓慢,夹角处需要停留一段时间才能融合好,否则容易形成未熔合缺陷,需要反复练习才能熟练掌握熔合技巧,考虑到焊工练习投入较大,继续优化该组合坡口形式至图4所示,将钝边与坡口斜边的交界处加工出一个R1~2mm的小圆弧,这样能明显改善夹角处的未熔风险。图4组合坡口使用Panasonic(YC-200BL3)氩弧焊机手工焊接时,在封底时焊枪摆动小,不需要太大的摆动就能把坡口的夹角熔合好,封底焊接的时间短,使用该坡口时操作简单,且容易获得较好的根部成型,该坡口0间隙组对可以固化焊工的操作手法,容易掌握;且该组合坡口适用于宝利苏迪(Polysoude)轨道填丝自动焊焊机,满足自动焊机的高组对精度要求,能获得批量的合格焊缝,对提高焊接效率起到促进作用。

图4 带圆弧倒角组合坡口

传统V形坡口,留间隙的坡口组对需焊工具有一定搭桥技巧,对焊工技能要求较高,封底焊在12点钟方向,因背部充气会有一个向上顶推的压力,操作不慎会有根部内凹的风险如下图5所示。高效焊接组合坡口在组对时只需直接0间隙对齐就行,节省了组对调整间隙时间,且闭环的坡口间隙避免了背部保护气体外泄,提高了保护效率,如下图6所示。

图5 传统V形坡口搭桥技术

图6 高效焊接组合坡口0间隙组对

在后续的生产中,因为项目上的管件和三通在来料时已经加工好坡口,我们开发单边V形和单边组合坡口的组对,如下图7所示,但是后续在生产中发现,该坡口对焊工的操作要求更严苛,因为该坡口一侧带直边,一侧不带直边,焊工在焊接时铁水熔化控制更难操作,且在单V侧需要停留时间更长一点,易形成V形坡口侧的熔合不足,焊接难度大,且对焊后拍片的评片增加难度如图8所示,故最终舍弃图5所示的组合坡口。

图7 单V和带直边单J组合坡口

图8 评片难度增大的组合坡口

3 焊接工艺及过程

带圆弧倒角组合坡口最终成功应用在项目中的手工焊接和轨道填丝自动焊接种,现只选取自动焊接的焊接工艺结果列出如下。

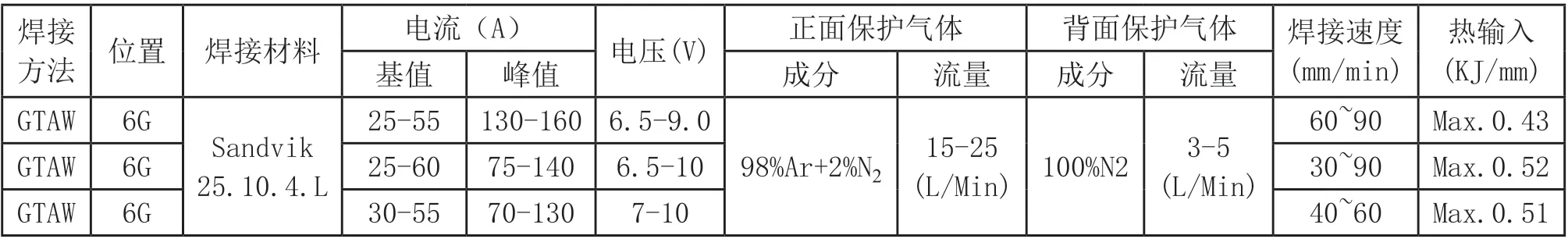

母材是超级双相不锈钢ASTM A790 UNS S32750管材,外部直径60.3mm,壁厚6mm,焊材选用Sandvik25.10.4.L,因为其能获得优秀的ASTM G48 Method A点蚀性能。焊接工艺为半自动轨道填丝钨极氩弧焊接,焊接位置为6G方向,焊接时背部充气体保护,保证氧含量小于500ppm,根部不被过度氧化烧损[5-6],背部保护气体选择纯氮气,正面保护气体选择98%氩气加2%氮气的高纯氩氮混合气[7],焊前除湿,层间温度设定最高为100℃,本次试验件的焊接按照标准ASME BPVCIX-2019[8]制作,参数如表1所示。

表1 轨道填丝钨极氩弧焊Orbital GTAW(With Filler Metal)参数

4 无损检验

试验件焊接结束后按照相关要求进行外观检验(VT),渗透检验(PT)和X射线探伤(RT)。各项检验结果显示,焊缝根部和表面成型良好,无气孔、未熔合、裂纹、咬边等缺陷,根部余高控制良好,焊接试样满足要求。

5 试验结果及分析

5.1 力学性能试验

焊接试件经机加工后进行力学性能实验。

拉伸试验2件,其中一根抗拉强度为887MPa,断裂于母材区域;另一根拉伸试样抗拉强度875MPa,断裂于母材区域,焊缝金属强度均满足使用要求;

室温下弯曲角度180°,弯辊直径24mm的面弯和根弯各2片,结果均无任何缺陷产生,焊缝金属塑性良好;

焊接接头宏观腐蚀结果合格,放大10倍的宏观图片如图9所示,焊缝及热影响区剖面完全熔合、无裂纹;

图9 焊接接头宏观放大10倍

冲击试验结果如下表2,冲击韧性均满足要求:

缺口位置试样尺寸冲击吸收功KV8 /J平均值焊缝中心线10×5×55 108,99,105 104熔合线97,103,115 105熔合线+2 71,65,65 67熔合线+5 126,142,144 137

焊接接头维氏硬度测试结果均小于300HV10,满足规格书要求。

5.2 点蚀试验

对焊接接头按照标准ASTM G48进行点蚀试验,点蚀试验温度为40±2℃。试验周期为24小时。试件表面无腐蚀坑,点蚀腐蚀率均小于4g/m2,氯化铁点蚀试验结果满足标准规范要求。

5.3 微观金相检测试验

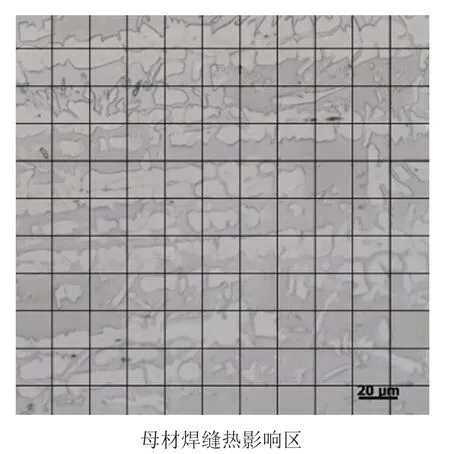

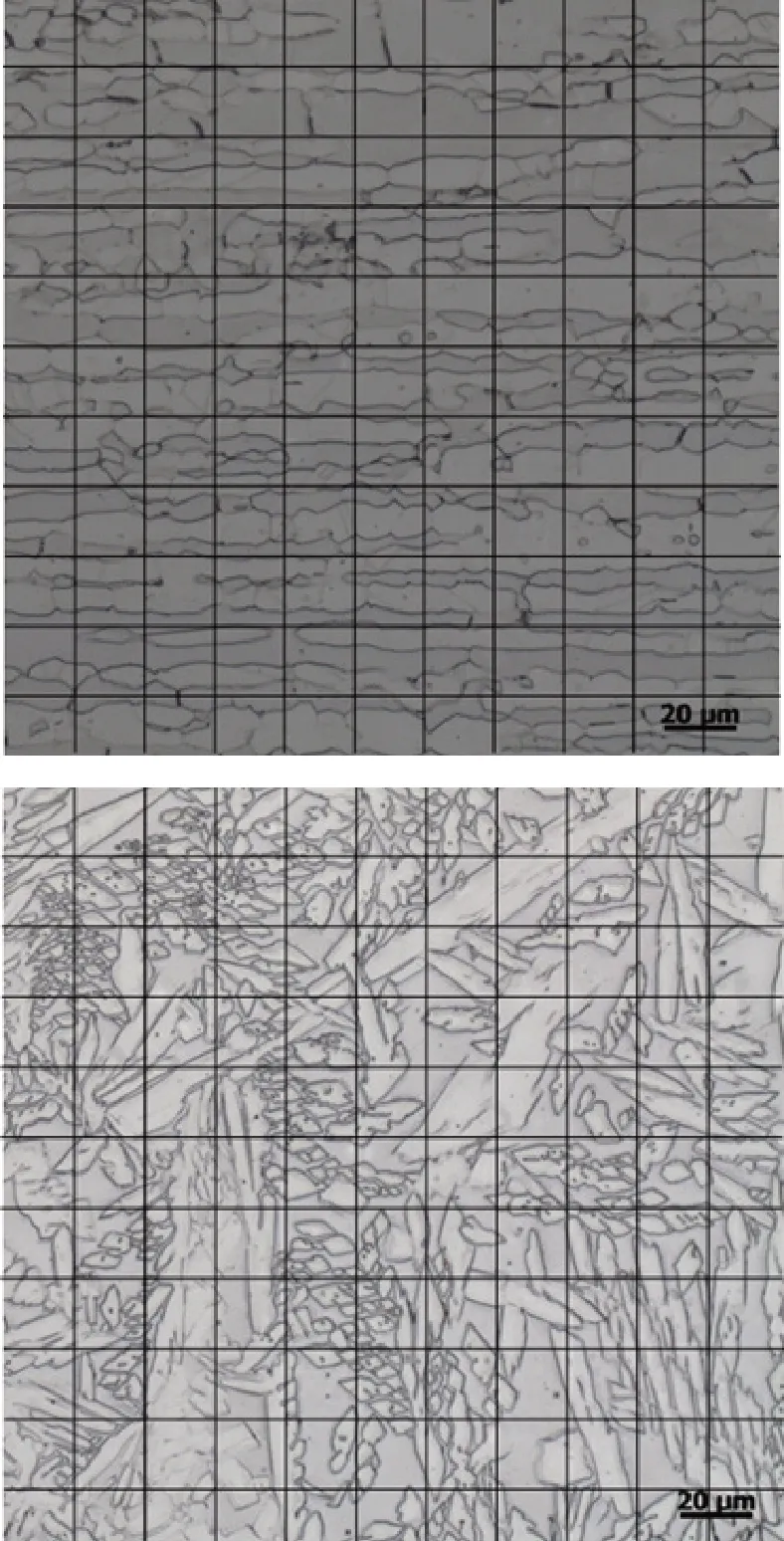

试验按照金相组织分析试验的标准,经粗磨、精磨、抛光、腐蚀。采用40% NaOH溶液电解腐蚀(电解电压7-8V),在光学显微镜下观察组织并通过500X下光学显微镜拍照发现:母材、焊缝和热影响区组织为奥氏体和铁素体,且晶界清晰,没有连续的沉淀物,碳化物、氮化物、金属间相总和不超过0.5%。

5.4 铁素体含量试验

铁素体试样经过抛光后,用40%氢氧化钠溶液电解浸蚀(7-8V)。然后观察母材、热影响区和焊缝区的金相组织,图10。分别从母材区,热影响区和焊缝区选取10个区域进行相比例计算,每个区域通过100个栅格点进行统计计算,结果满足35-65%要求。

图10 焊接接头铁素体栅格图-500X

6 结论

通过上文高效焊接组合坡口焊接试件,试件的根部成型良好,相关的焊接工艺试验验证,可以得出如下3条结论:

(1)采用高效焊接组合坡口焊接试件,可以得到性能优良的焊接接头,抗拉强度、硬度和韧性均满足相关规范要求。

(2)高效焊接组合坡口便于焊工在操作时控制焊缝根部成型厚度,降低焊工打底焊接操作难度,大量节省组对时间。

(3)该组合坡口熔敷金属截面积小,焊材及保护气体消耗较少,现场加工需要专用的坡口机,需要较强的坡口预制能力,合格的坡口形式能提高安装效率,降低组对难度,适合于规模化施工。