连续SiC纤维钛基复合材料制件的超声底波监控检测

韩 波,杨平华,林立志

(1.中国航发北京航空材料研究院,北京 100095;2.航空材料检测与评价北京重点实验室,北京 100095;3.中国航空发动机集团 材料检测与评价重点实验室,北京 100095;4.材料检测与评价航空科技重点实验室,北京 100095)

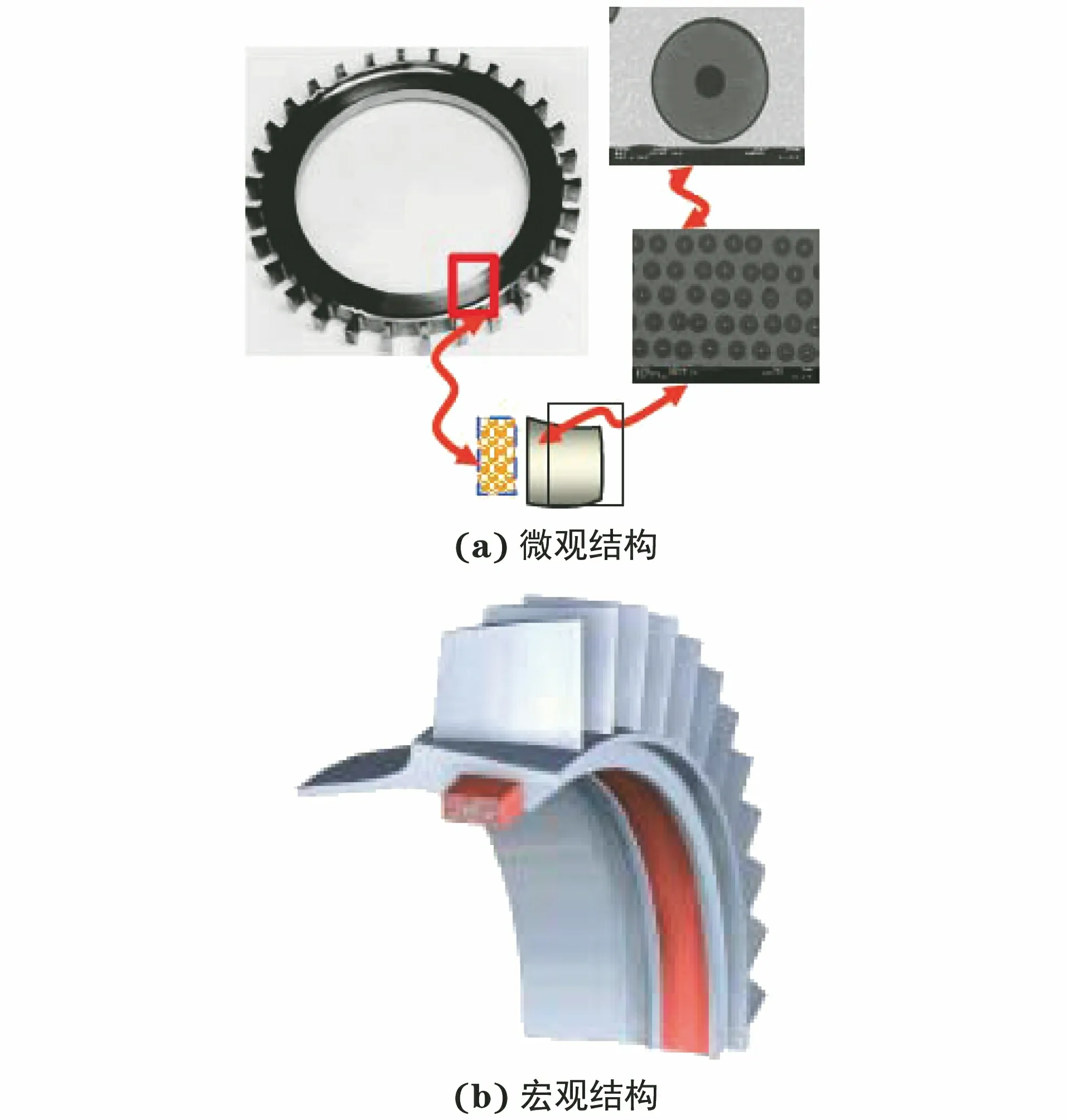

连续SiC纤维增强钛基复合材料(TMCs)具有比钛合金更高的比强度和比模量,是理想的适用于600 ℃~800 ℃高温环境的轻质结构材料,具有很好的发展前景[1]。很多发达国家投入了大量的人力和物力对该复合材料及其制件开展了系统和深入的研究。如NASA(美国国家航空航天局)、罗尔斯-罗伊斯等公司均已研制出TMCs复合材料叶环,其减重效果非常明显。典型的TMCs连续纤维整体叶环结构如图1所示[2]。

图1 TMCs连续纤维整体叶环结构示意

国内关于TMCs的基础研究起步较晚,近年来才开始TMCs制件的研制。在连续纤维TMCs制件制备过程中,受纤维缠绕不均、热等静压工艺参数控制不当、连续SiC纤维束与钛合金基体的热变形不匹配、复合材料宏观热膨胀系数的各向异性等因素影响,纤维/钛合金结合界面极易出现不连续[3-6],从而产生纤维屈曲、纤维拔出、纤维束断裂、SiC纤维/钛合金界面开裂、焊缝开裂等宏观缺陷,这些缺陷易从结合界面处沿轴向、周向或径向扩展,对性能产生重要影响。其中纤维束碎裂、SiC纤维/钛合金界面开裂、焊缝开裂等空洞类缺陷对材料力学性能的影响较大,严重影响TMCs制件的安全使用。因此纤维/钛合金界面结合质量的检测,尤其是结合界面处空洞类缺陷的检测和识别尤为重要。

对特定尺寸TMCs整体叶环中纤维/钛合金结合界面处产生的空洞类缺陷的底面反射回波幅度进行仿真模拟并通过试验及解刨分析验证了超声底波监控对TMCs整体叶环结合界面处空洞类缺陷的检测能力,以期为TMCS制作内部质量的超声检测提供参考。

1 检测方法和试验过程

1.1 检测方法

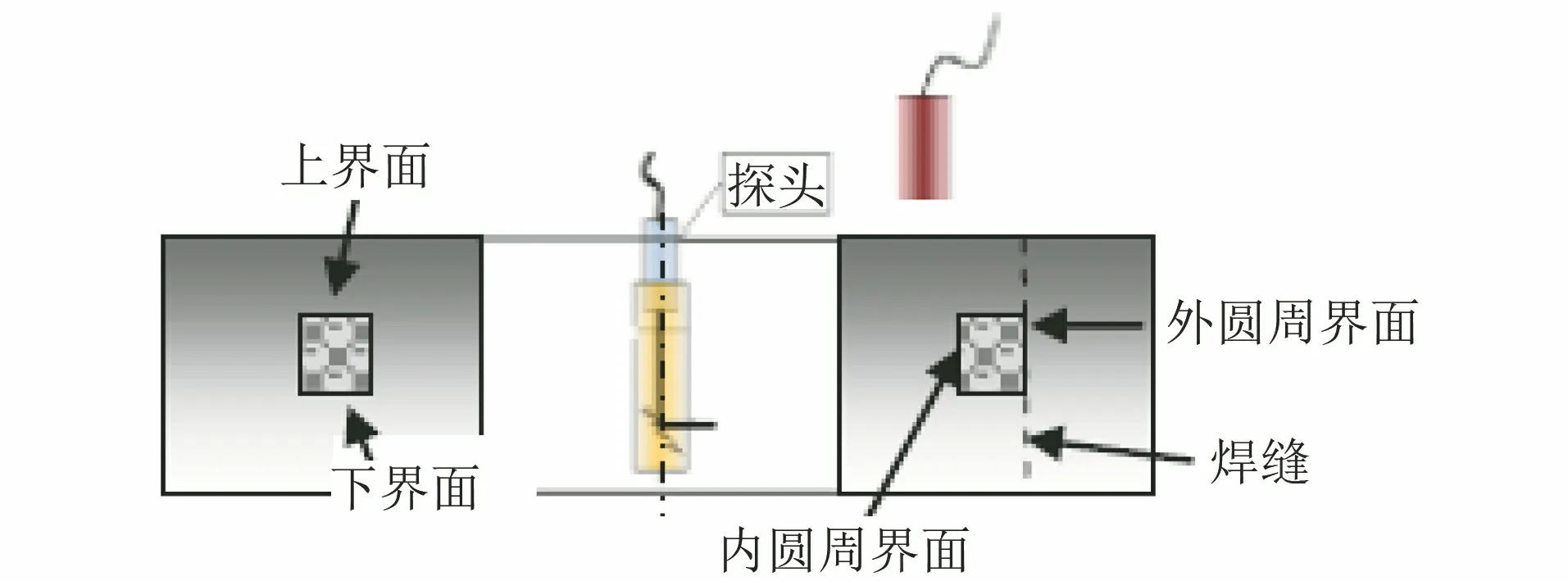

针对TMCs制件纤维束/钛合金基体结合界面,超声检测是最有效的无损检测方法[7]。由于SiC纤维与钛合金基体的声特性差异,声波传播到界面时会有部分能量被反射[8],即界面处存在本底反射。且TMCs制件中钛合金与连续SiC纤维结合紧密,界面过渡区狭窄(微米级),本底反射的深度和缺陷(如果存在)的深度相同,无法通过位置将两者有效区分;另外,由于SiC纤维与钛合金基体热变形不匹配引发的热残余应力及复合材料宏观热膨胀系数具有各向异性,连续纤维的形状在热等静压后不可避免地会发生改变。TMCs整体叶环中纤维束截面形状如图2所示,以其为例理论设计其纤维束截面形状为矩形时,在热等静压后纤维束截面形状常常产生变形[见图2(b)]。当声束垂直于纤维与钛合金的结合界面检测时,由于纤维束形状发生改变,结合界面位置处本底信号也会发生幅度和位置的细微变化,影响缺陷检测信号的识别。

图2 TMCs整体叶环中纤维束截面形状(理论设计与实际变形)示意

在超声检测中,当材料成份和组织均匀、厚度不变时,底面反射回波的高度基本不变,如果零件内部存在缺陷或者组织不均匀,声能量的吸收、散射或反射会造成底面反射回波高度下降或消失,即通过底波幅度的变化可以判断制件的内部质量[8]。由于该方法不能对异常部位进行精确定位和定量,在金属制件检测中很少作为一种独立的检测方法,但因其具有对缺陷取向无特殊要求和对空洞类缺陷较敏感等优点,常作为一种辅助的检测手段应用于超声检测中,尤其对于复合材料制件的检测,底波反射幅度是缺陷类型判别的一个重要参考依据。因此,笔者利用底波监控开展了TMCs整体叶环结合界面处空洞类缺陷的检测试验。

1.2 试验件的制备工艺和结构

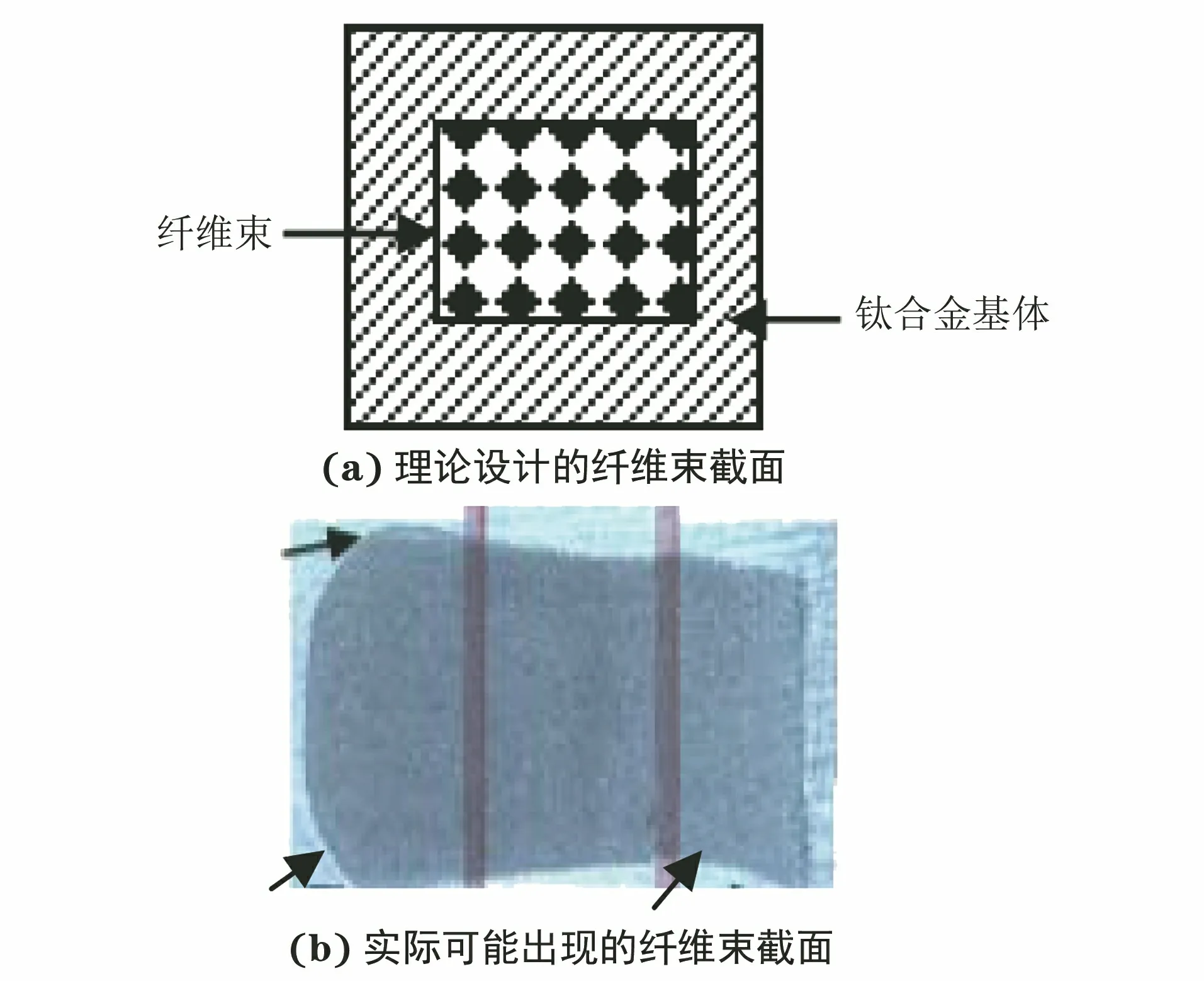

试验采用的TMCs整体叶环结构和检测方向如图3所示。TMCs整体叶环制作流程为:①先将钛合金锻造成环状毛坯,切割为两个环;②在内侧环面加工出U形环槽,在槽内缠绕排布涂覆钛合金的SiC纤维预制体;③用钛合金外环覆盖封装环槽,焊接密封接缝以保证真空环境,再进行热等静压,最后完成机械加工。

图3 TMC整体叶环结构和检测方向示意

纤维束的上、下端面和内圆周与钛合金内环接触,纤维束的外圆周与钛合金外环接触,形成4个结合界面。TMCs整体叶环外径为300 mm,高度为40 mm,叶环中纤维束截面尺寸约为10 mm×10 mm(长×宽),端面检测时纤维束埋深为15 mm。

1.3 底波监控检测参数和检测能力的数值模拟

由于SiC纤维束硬度大且易碎裂,检测用平底孔试块加工难度极大,因此采用超声专用的CIVA模拟软件,对图3所示的TMCs整体叶环结合界面可能存在的空洞类缺陷开展了底波监控检测参数选择和缺陷检测能力的数值模拟。

1.3.1 探头频率和水距对检测能力的影响

设置模拟相关参数如下:① 探头频率为10 MHz(实测焦距为76 mm,钛合金中焦柱长度为12 mm,晶片直径为11 mm),水距分别为20 mm和76 mm;② 探头频率为5 MHz(实测焦距为135 mm,钛合金中焦柱长度为20 mm,晶片直径为19 mm),水距分别为20,50,80,100,150 mm。5 MHz探头衰减系数αTi为0.16 dB/mm,α复材为0.2 dB/mm;10 MHz探头衰减系数αTi为0.26 dB/mm,α复材为0.55 dB/mm(衰减系数为样件上实测)。

以端面底波监控检测结果为例,将φ2.0 mm的球孔缺陷分别预置于图3中TMCs整体叶环的上结合界面、纤维束中间和下界面处,使用5 MHz和10 MHz探头,在不同水距时对含有球孔处底波与正常纤维束处底波的差异进行数值模拟。预置φ2.0 mm球孔缺陷的底波损失差(简称底损差)的模拟结果如图4所示。

观察图4可以得到以下结论。

图4 不同水距时预置φ 2.0 mm球孔缺陷的底波损失差模拟结果

(1) 采用5 MHz探头,水距为20 mm时的上界面处缺陷底损差最大;采用10 MHz探头,水距为20 mm时的下界面处缺陷底损差最大;不同水距时10 MHz探头检测缺陷与正常纤维束部位的底损差均大于5 MHz探头的。

(2) 水距相同时,不同位置的缺陷底波损失差值不同,即缺陷在探头声场的不同部位(焦柱区或扩散区)时底波衰减也不相同。位于焦柱区内的缺陷,底波衰减差异最小;位于扩散区的缺陷,离焦柱区越近底波衰减差异越大。

1.3.2 曲面对检测能力的影响

选用10 MHz探头对TMCs整体叶环的上、下端面、内圆周向和外圆周向共4个方向的结合界面(每个检测方向的第一个结合界面为上界面)进行了φ2.0 mm球孔缺陷底波监控检测能力模拟。水距分别设置为76 mm(焦点落于零件表面)和20 mm(最小水距),该缺陷的底波反射差模拟结果如表1所示。

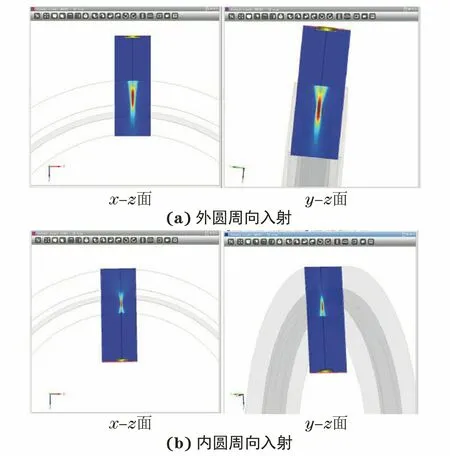

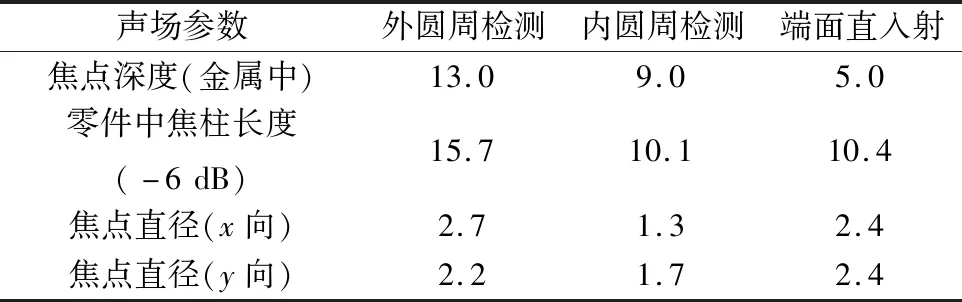

从表1中可以看出,水距为20 mm时的底波监控检测效果均好于水距为76 mm时的;内圆周向底波监控检测效果最好,外圆周向检测效果最差,形成原因与曲面形状造成声束在零件内的汇聚(内圆周向)和扩散(外圆周向)有关。内圆周入射时,会对声场产生汇聚作用,使焦点直径变小,焦点处能量增强;外圆周入射时,会对声场产生发散作用,使焦点直径变大,焦点处能量降低。模拟声场参数如表2所示,曲面入射时声场模拟结果如图5所示。

图5 曲面入射时声场模拟结果

表1 10 MHz探头检测不同位置φ 2.0 mm球孔缺陷的底波反射差模拟结果 ΔdB

表2 模拟声场参数 mm

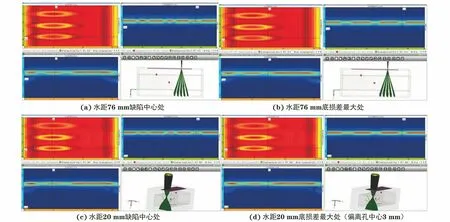

10 MHz聚焦探头检测端面下界面位置的φ2.0 mm球孔底损模拟结果如图6所示,模拟中发现,底损差最大的位置并不在孔缺陷的正下方,而是位于孔缺陷正下方2 mm~3 mm处。

图6 10 MHz聚焦探头检测端面下界面位置的φ 2.0 mm球孔底损模拟结果

结合模拟结果和可能出现空洞类缺陷的位置和缺陷扩展方向,底波监控应在上、下端面以及内圆周向进行,采用10 MHz探头,水距为20 mm时,可检出直径不小于2.0 mm的球孔类缺陷(与正常部位底损差不小于3 dB)。

1.4 验证试验

采用上述10 MHz和5 MHz水浸聚焦探头对图3中尺寸的已知含纤维碎裂缺陷的TMCs整体叶环缺陷样件,进行了底波监控检测参数的验证试验。选取不同水距(将焦距落于零件表面、上结合界面和最小水距)进行底损检测(检测结果见图7)。检测时将含纤维束的正常部位底波高度调至荧光屏满刻度的60%~90%,此时钛合金基体底波高于荧光屏满刻度的100%,见图7中外圆红、白色圆环部分显示,图7中红绿(黄)色圆环为纤维束部位的底波检测结果,标记处均为纤维束碎裂缺陷显示。对此检测结果可以看出,采用10 MHz探头,水距为20 mm;采用5 MHz探头,水距为20 mm时检测出的缺陷显示最多,显示最清晰,且10 MHz探头检测效果好于5 MHz的。与数值模拟结论一致。

图7 不同探头及水距下的底波监控C扫描检测结果

2 试验结果及分析

2.1 试验结果

根据模拟结果,采用水浸自动检测系统和10 MHz探头,设置水距为20 mm,对TMCs整体叶环进行结合界面和纤维束内部的缺陷检测(检测灵敏度为φ0.8 mm-6 dB),同时进行底波监控。底波监控检测时将含纤维束的正常部位底波高度调至荧光屏满刻度的60%~90%。检测中发现异常零件的部分检测结果如图8所示。

由图8(a)的端面结合界面缺陷检测C扫描结果中可以看出,图中存在多处反射幅度较高的部位,其中标记处为沿径向延伸的不连续性显示,不连续性显示的反射信号幅度比本底反射幅度约高3 dB,标记处底波幅度明显降低,底损C扫描图像呈现明显不连续,且呈径向贯穿特征,对应于图8(b)所示的标记处。正常部位和标记1处A扫描波形如图8(c),(d)所示,选取标记1处进行了解剖,其结果如图8(f)所示。解剖证实,缺陷为纤维束断裂。其他部位解剖后未见异常,说明C扫描图中其他幅度较高的显示为纤维形状波动所致。

图8 异常零件的部分检测结果

2.2 结果分析

由图8的C扫描结果可以看出,标记1处的纤维碎裂沿径向有一定长度,底损异常处与缺陷检测结果对应性好,且底波监控检测更能够清晰分辨缺陷显示。由于结合界面纤维形状对本底反射幅度有影响。从缺陷检测C扫描图可以看出,当纤维分布均匀,与界面结合良好时,本底反射信号幅度变化不大,在C扫描图上呈现连续较为统一的颜色,底波幅度变化不大,且具有一定的连续性;当纤维碎裂或界面结合不良产生空洞类缺陷时,反射信号幅度升高,且该处底波幅度降低较明显,在C扫描图上呈现明显的不连续性线性显示。

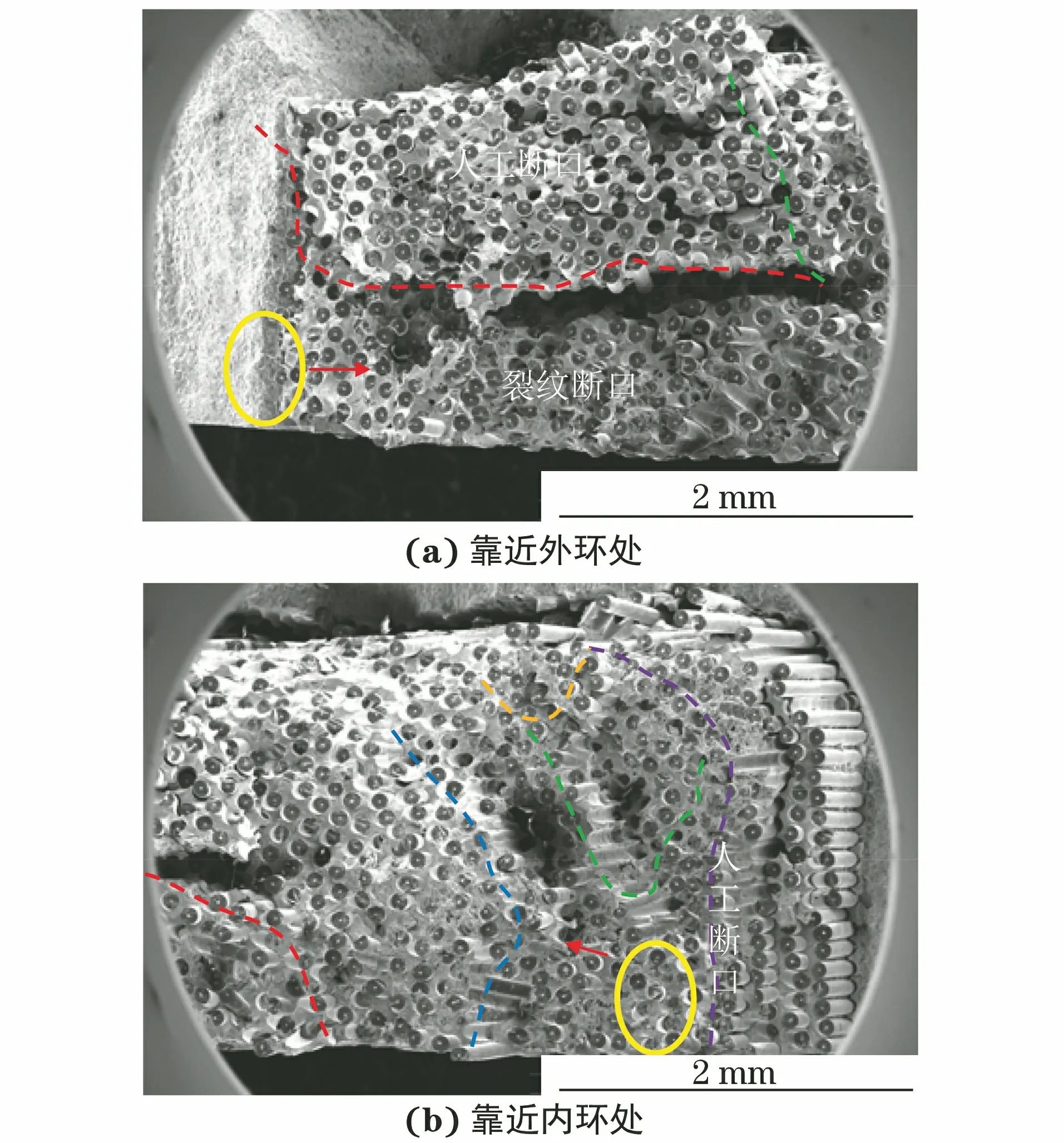

将解剖的纤维碎裂断口置于扫描电子显微镜下进行观察,靠近钛合金外环和靠近钛合金内环的纤维束碎裂断口低倍镜下的显微形貌如图9所示。从图9可以看出,纤维束断口高低不平,局部有纤维拔出现象,用不同颜色划分区域,来表示复合材料部分发生断裂的不同时间,黄色圈注表示最先发生断裂的区域,红色虚线分割了裂纹断口与人工断口。从纤维断裂严重程度以及内外环向纤维束内部扩散的程度判断,碎裂首先起源于SiC纤维束与钛合金内环交界处,然后在钛合金外环与复合材料交界处萌生裂纹。

图9 纤维碎裂断口显微形貌

3 结论

(1) 纤维束尺寸为10 mm×10 mm(长×宽)的TMCs整体叶环底波监控模拟结果表明,选用10 MHz水浸聚焦探头进行底波监控检测,可识别结合界面处直径不小于2.0 mm的空洞类缺陷;底损差最大的部位偏离缺陷中心2~3 mm,在缺陷定位时应予以重视。

(2) TMCs整体叶环结合界面的超声检测中,利用底波监控与缺陷检测结果,可识别结合界面处的空洞类界面缺陷信号,缺陷反射信号幅度增高同时伴随底波反射幅度明显降低,且C扫描图像中出现明显的不连续。

(3) TMCs整体叶环的检测与解剖分析结果表明,由热等静压工艺参数控制不当、连续SiC纤维束与钛合金基体的热变形不匹配、复合材料宏观热膨胀系数的各向异性等因素诱发的结合界面处纤维束断裂等空洞类缺陷,具有在纤维/钛合金结合界面处起源,并沿周向或径向扩展的特征。

(4) 随着制造工艺的不断发展以及复合材料制件相关基础研究和评价方法的深入研究,TMCs制件的超声检测能力有待进一步提高。