稠油热采井口装置腐蚀缺陷的电磁超声检测

王 宏,李素军,东 方,孙 明,尼加体·赛买提

(1.中石油新疆油田公司实验检测研究院,克拉玛依 834000;2.中国特种设备检测研究院 无损检测与评价国家市场监管重点实验室,北京 100029)

蒸汽辅助重力泄油(SAGD)技术是一种开采超稠油的热采技术,目前已经成为国内外稠油热采的一种重要手段。采用蒸汽辅助重力泄油的井口是新疆油田重要的稠油热采装置,但其长期处于高温、原油含砂等恶劣工况下,易受冲蚀、热应力等的影响出现冲蚀减薄,进而造成蒸汽泄漏、原油泄漏、设备失效等严重事故[1-3]。

通常采用测厚法来评估壁厚减薄程度,但SAGD井口装置的实际服役温度为280 ℃,常规超声测厚仪无法有效实施检测,即使配合高温耦合剂,也无法取得良好效果。除此以外,由于稠油热采井口装置大部分为铸件,且通过螺栓连接,检测中存在两个难以避免的问题,一是铸件晶粒较大且存在一定的组织分布不均,各区域材料特性可能不一致,导致超声能量衰减较大且声速不一致,造成检测困难及缺陷定位偏差;二是检测空间狭小,有效实施作业空间严重受限,现有的传感器及检测装置无法使用。目前借助于电磁超声设备基本能够实现高温环境下的在线壁厚测量,但受限于国外设备配套传感器的尺寸,诸如四通、六通肩部(相贯线区域)等很多重点部位的检测尚未实现[4],给井口装置的安全服役造成了重大隐患。

针对SAGD井口装置的复杂结构和复杂工况,笔者通过有限元仿真研究了专门的电磁超声检测工艺,并通过试验验证其可行性,为解决井口装置腐蚀在线检测奠定了技术基础,同时为检测人员使用电磁超声技术开展检测提供了有益参考。

1 检测对象

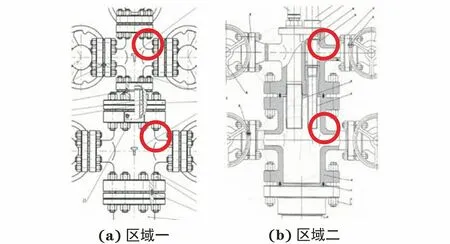

稠油热采井口装置包含的结构件有双管六通、球阀、大小四通等,不同的组合构成了不同用途的井口装置。抽油井的典型组成形式如图1所示,包含热采阀门4个、双管六通1个、大四通1个及抽油管1根。井口装置本体与支管过渡的肩部为井口装置减薄重点区域(见图2),含杂质原油的冲蚀作用极易造成减薄,是泄漏事故发生的重要原因。再者,肩部两侧的壁厚是不同的,即肩部为不等厚结构这将导致肩部处的底面反射波与等壁厚结构的底面反射波存在较大差异,某些位置的回波可能较弱或消失。因此,该部位成为井口装置的重点检测区域及检测难点区域。

图1 抽油井的典型组成形式

图2 井口装置减薄重点区域示意

根据现场不同井口装置的统计结果,选取量大且较为典型的一种井口装置部件(大四通)作为研究对象。该大四通材料为ZG30CrMo,服役温度为280 ℃,表面存在锈蚀、油污,且检测空间狭小。

2 仿真建模及分析

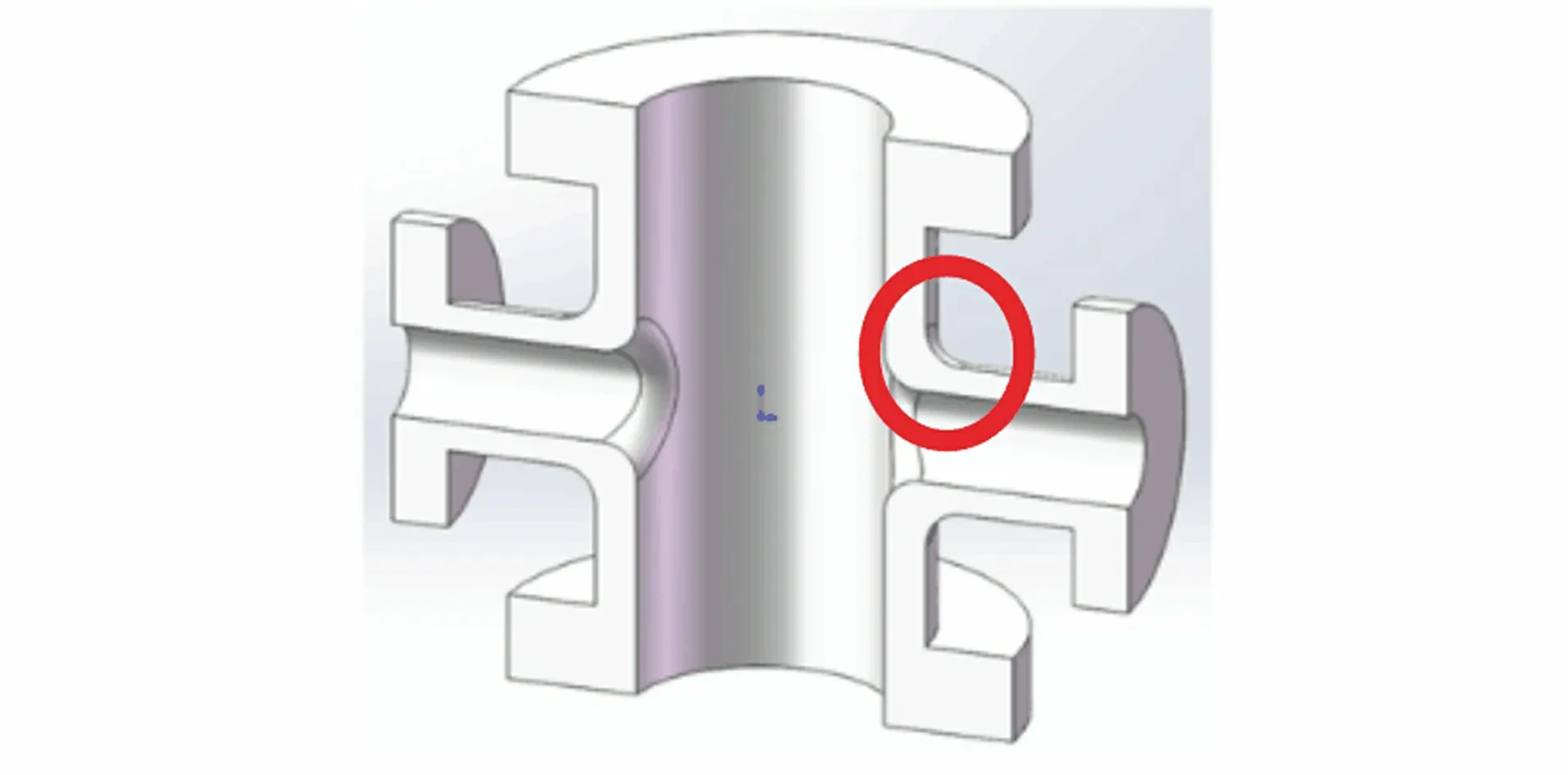

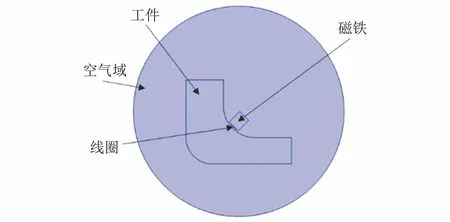

根据大四通设计图纸给出的尺寸,建立仿真模型,并根据检测重点关注的区域,对模型进行简化,简化模型如图3所示,简化的仿真模型如图4所示。模型中,大四通材料设置为结构钢,线圈材料为铜。激励源采用中心频率为2 MHz的高斯窗调制的3个周期正弦信号。

图3 大四通简化模型

图4 大四通简化的仿真模型

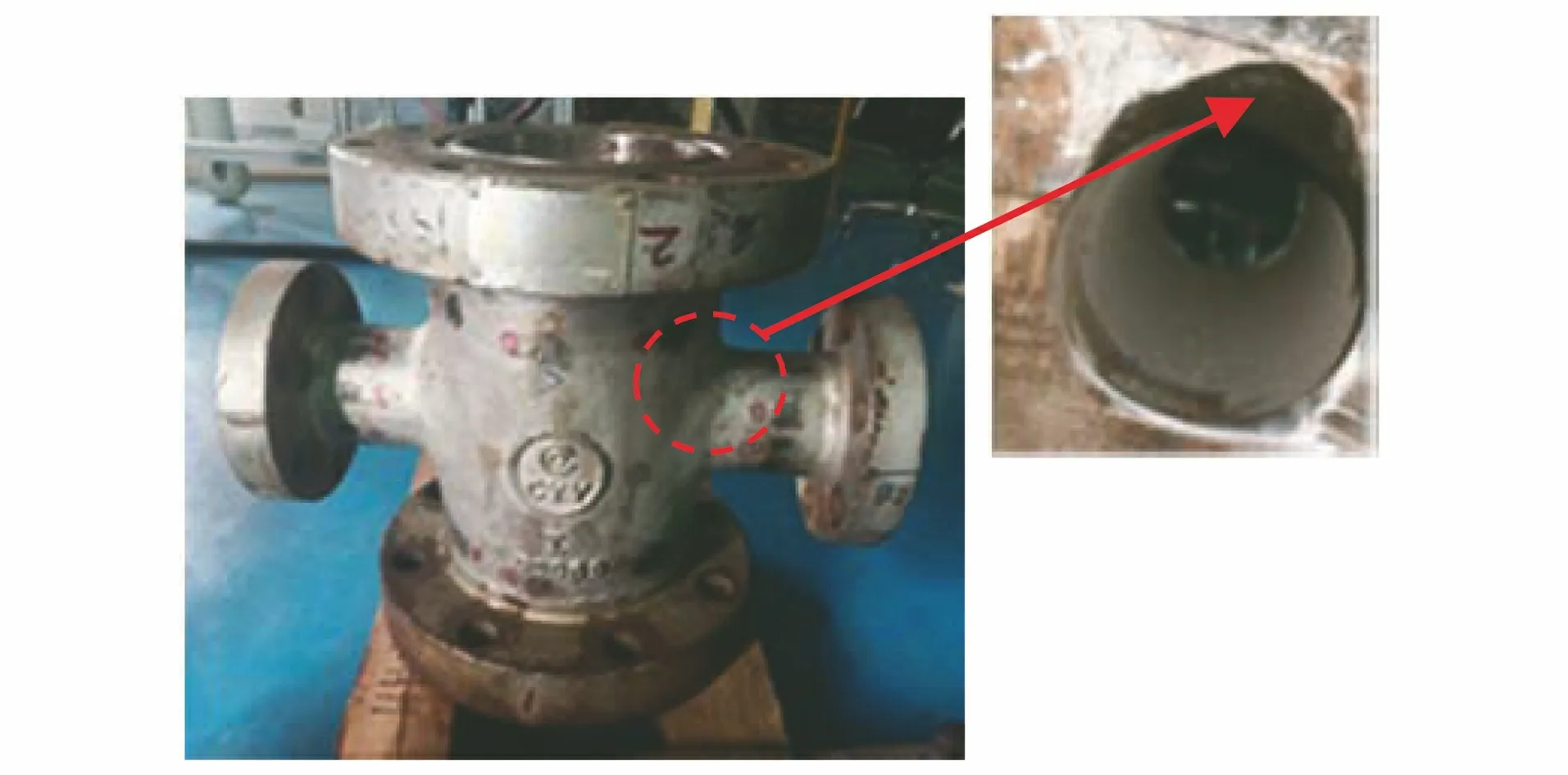

对大四通工件进行解剖后发现实际尺寸与图纸存在一定差别,内部的圆角过渡实际为直角结构(见图5)。因此根据实际工件对仿真模型做出调整,修正后的仿真模型如图6所示。

图5 大四通解剖件实物

图6 修正后的仿真模型

可以发现,修正后的模型存在一端角,如果此处端角反射较为明显,则可通过端角反射波来判断端角处的腐蚀情况。当端角受损后形成较强的反射面,由于传播路径变短,此时超声波传播时间相对于端角未受损时应有所减小。

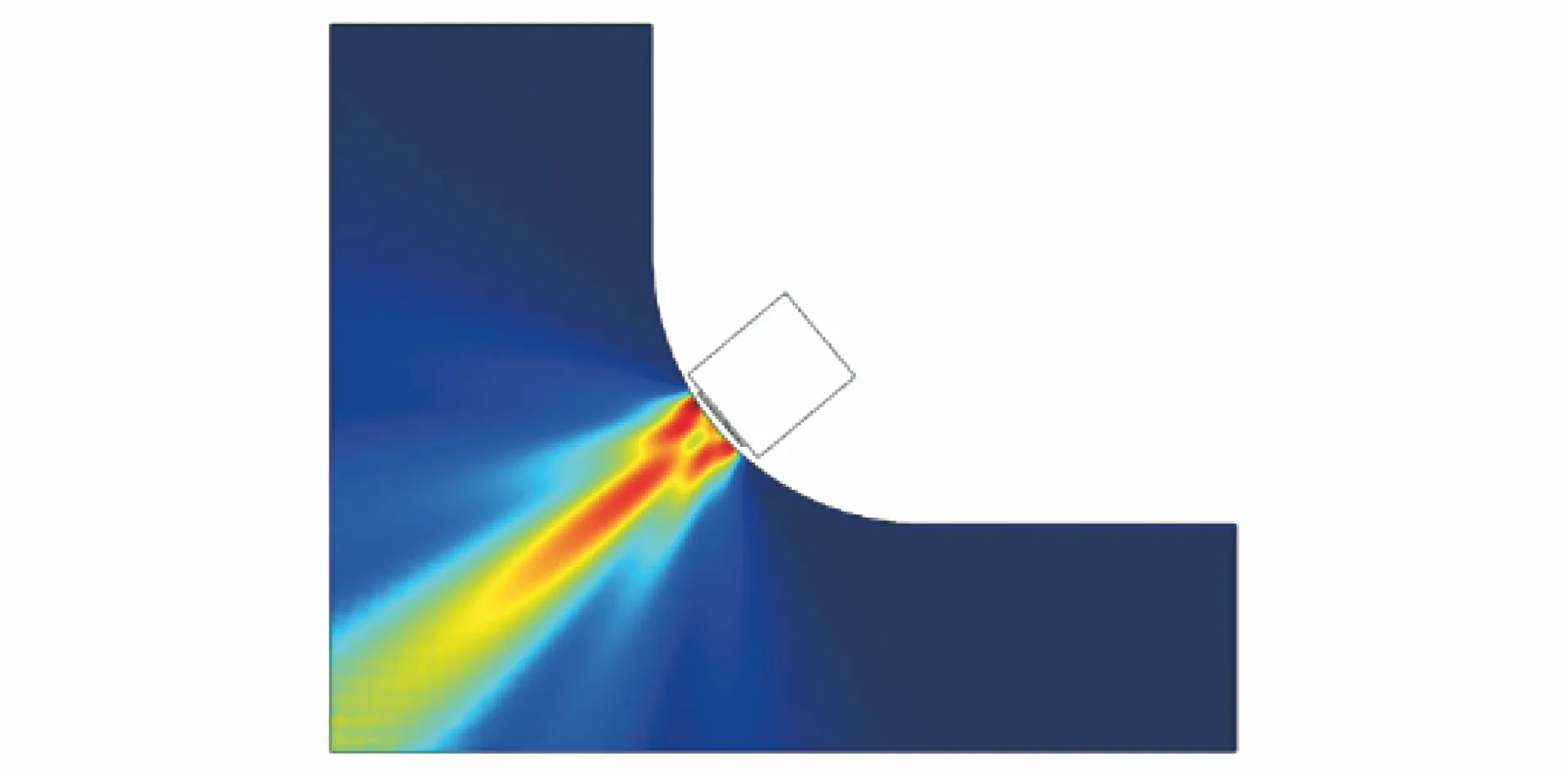

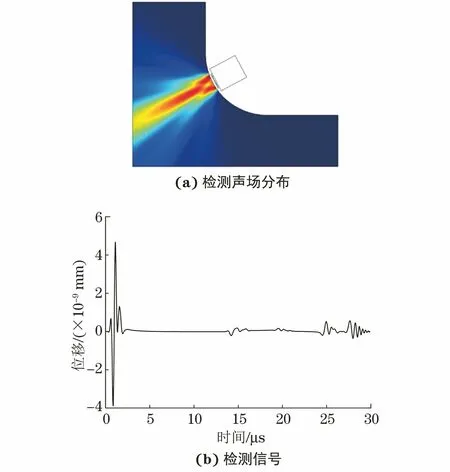

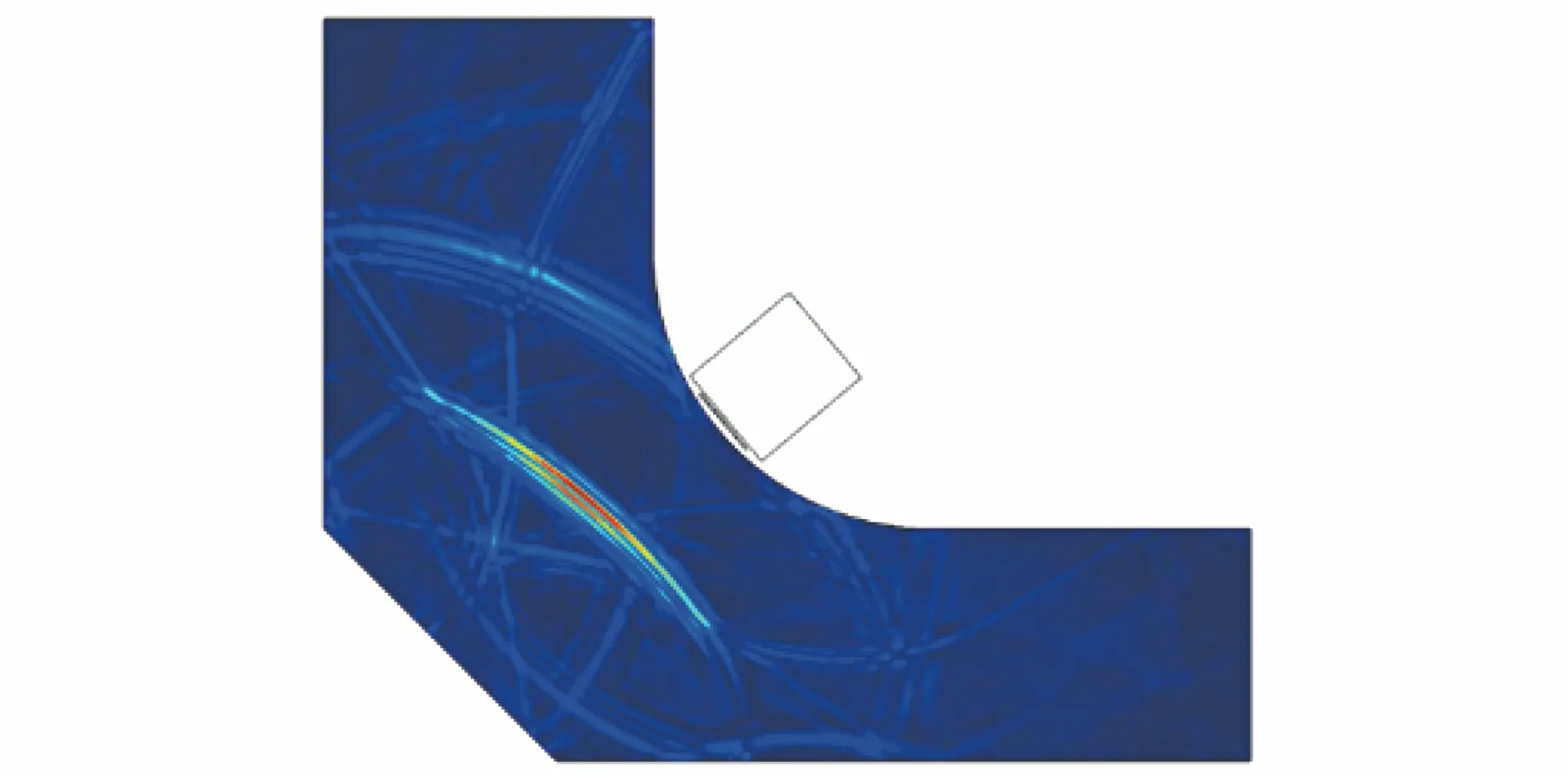

将电磁超声传感器置于大四通肩部外壁圆弧中心线附近,再进行频域求解得到检测声场分布(见图7)。由图7可以看出,声源沿工件表面呈凹面状分布,声场覆盖了大部分弯头区域。

图7 检测声场分布

时域求解得到检测声场的传播过程,不同时刻的检测声场传播云图如图8所示。金属表面的感生涡流与施加的偏置磁场共同作用,直接在被检工件表面形成波源,产生的超声波在工件内部传播,遇到边界发生反射及波形转换。仿真结果中同时存在纵波、横波及表面波,但主要以横波为主,其他形式的波能量占比相对较小。实际检测中,因波形转换产生的波占比更小[5]。

图8 不同时刻的检测声场传播云图

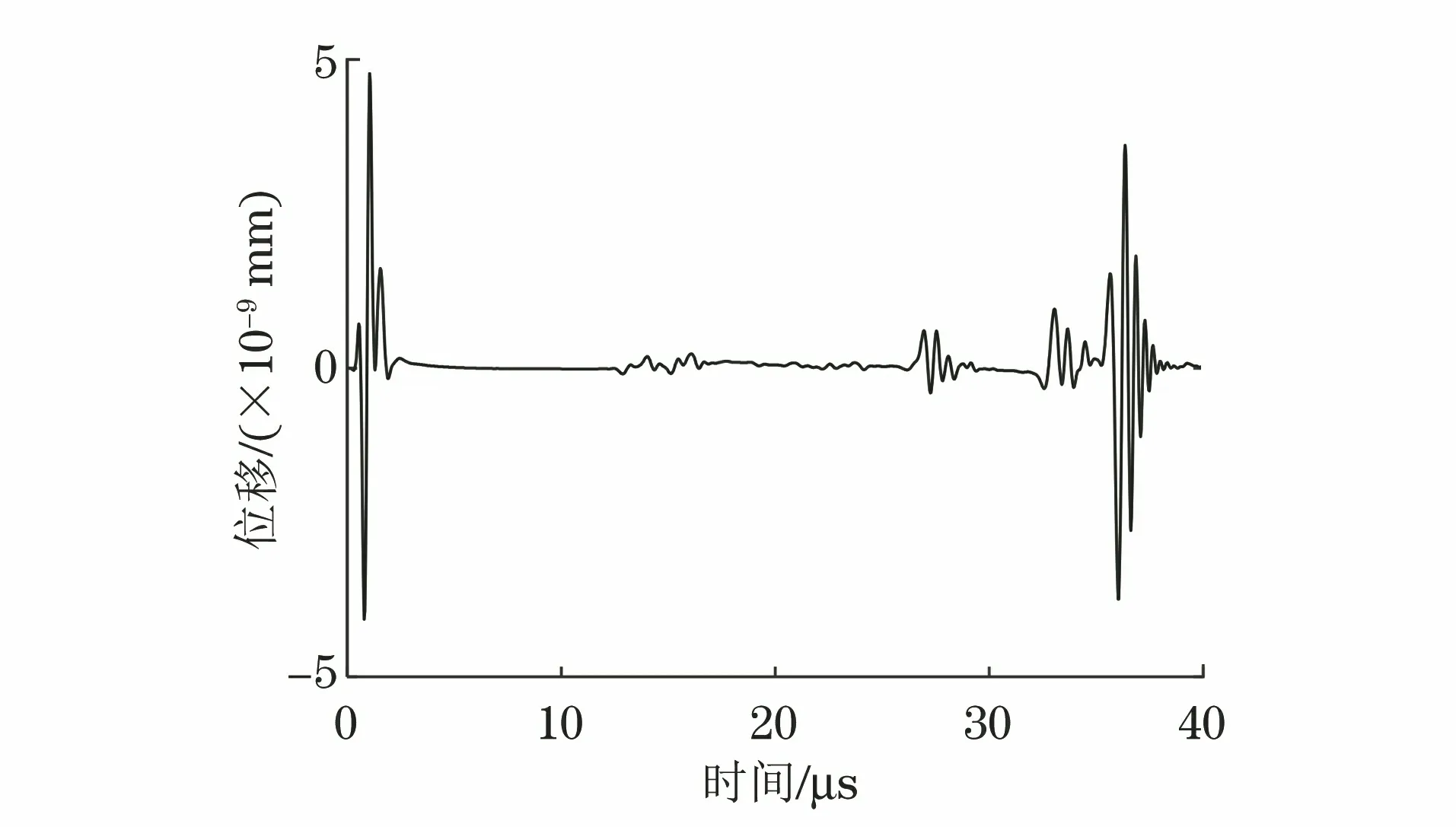

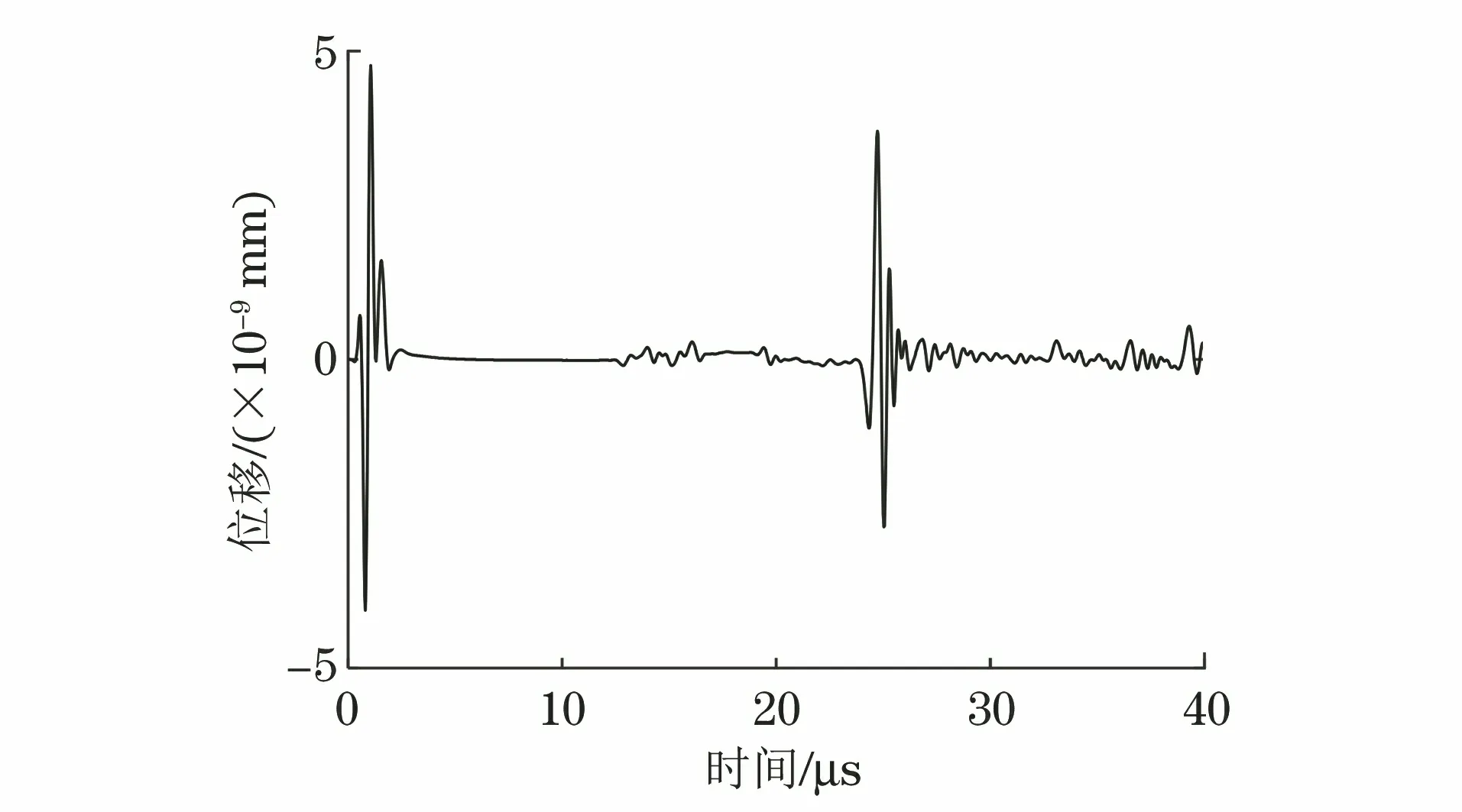

观察图7,8可知,检测声场完全覆盖端角区域,声场传播云图显示传感器可接收到较强的端角反射波。在探头正下方临近被检工件表面处设置一探针,提取质点振动信息,其结果如图9所示。

图9 探头正下方的质点振动信息

仿真模型中,铸钢的密度为7 850 kg/m3,弹性模量为205×10-3Pa,泊松比为0.28,可以求出纵波波速为5 778 m/s,横波波速为3 194 m/s。根据几何关系可得出端角处的传播路径长度约为55.3 mm,进而可求得端角处一次横波的传播时间约为34.6 μs。如果考虑波形转换,则一次纵波传播的时间为19.1 μs,纵波转横波及横波转纵波的时间均为26.9 μs,仿真结果显示的传播时间与理论传播时间一致。

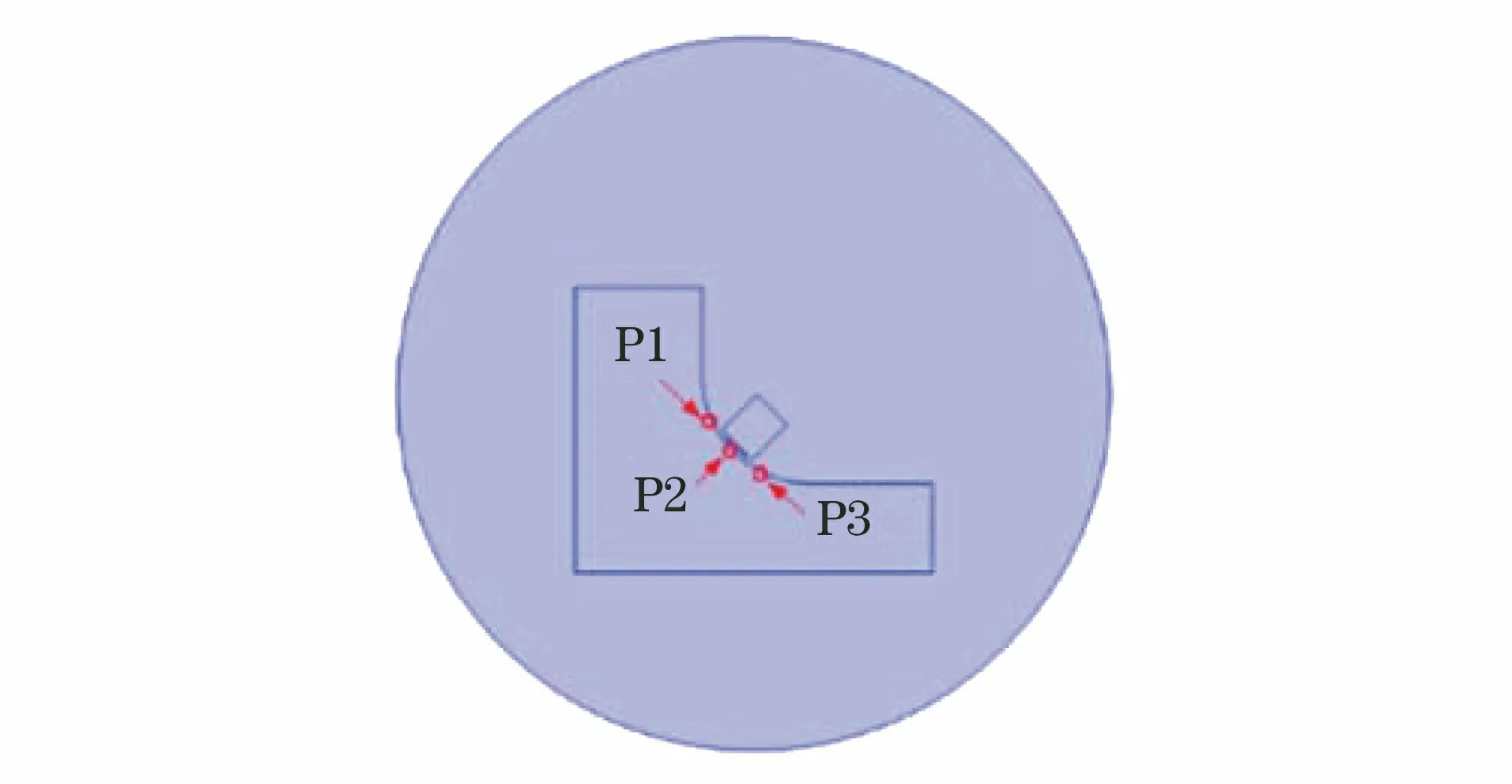

改变电磁超声传感器位置(见图10),观察不同位置的检测信号。将传感器置于图10所示的位置P1(垂直偏转62°)、位置P2(垂直偏转45°)、位置P3(垂直偏转30°),电磁超声仿真得到的检测声场分布与检测信号分别如图11,12,13所示。对比各位置的检测信号,可以发现当传感器产生的声场接近于端角时,信号回波明显增强,且当辐射声场完全覆盖端角时可得到明显的端角反射信号,其余位置得到的信号均相对较弱。

图10 三种不同的电磁超声传感器位置示意

图11 位置P1处的电磁超声仿真结果

图12 位置P2处的电磁超声仿真结果

图13 位置P3处的电磁超声仿真结果

当端角部位发生的大面积腐蚀时,由于端面反射强烈,形成底面回波信号也较为明显,端角被大面积腐蚀时的声场和检测信号如图14,15所示。

图14 端角被大面积腐蚀时的声场

图15 端角被大面积腐蚀时的检测信号

综合以上仿真结果可以得出,根据端角反射信号的时间变化可以检测出端角部位是否受损。

3 试验验证

基于上述仿真参数,设计加工了等同尺寸的电磁超声传感器,并且将大四通内壁的一个棱边磨除以模拟腐蚀损伤(此处大四通尺寸与仿真模型略有差异,四通本体厚度为30.5 mm),含模拟腐蚀损伤的大四通实物如图16所示。分别对大四通不同位置进行了检测,大四通本体30.5 mm厚度处的检测信号如图17所示,大四通支管25 mm厚度处的检测信号如图18所示,含损伤棱边处的检测信号如图19所示,完好棱边处的检测信号如图20所示。

图16 含模拟腐蚀损伤的大四通实物

图17 大四通本体处的检测信号

图18 大四通支管处的检测信号

图19 大四通含损伤棱边处的检测信号

图20 大四通完好棱边处的检测信号

提取大四通本体,支管、腐蚀处的信号传播时间,分别为19.5,14.3,22.1 μs。比较各位置得到的检测信号后可以发现,当探头处于腐蚀部位时,有明显的回波信号,但当探头处于完好处时,无法得到有效的回波信号;腐蚀部位的检测信号传播时间与本体、支管处的检测信号传播时间不同。

进一步提高激励频率至3.5 MHz,检测信号质量有所改善,更利于传播时间信息的读取(见图21)。得到一次回波时间为22.1 μs,取横波波速3.2 mm/μs,计算求得被测点厚度为35.36 mm。

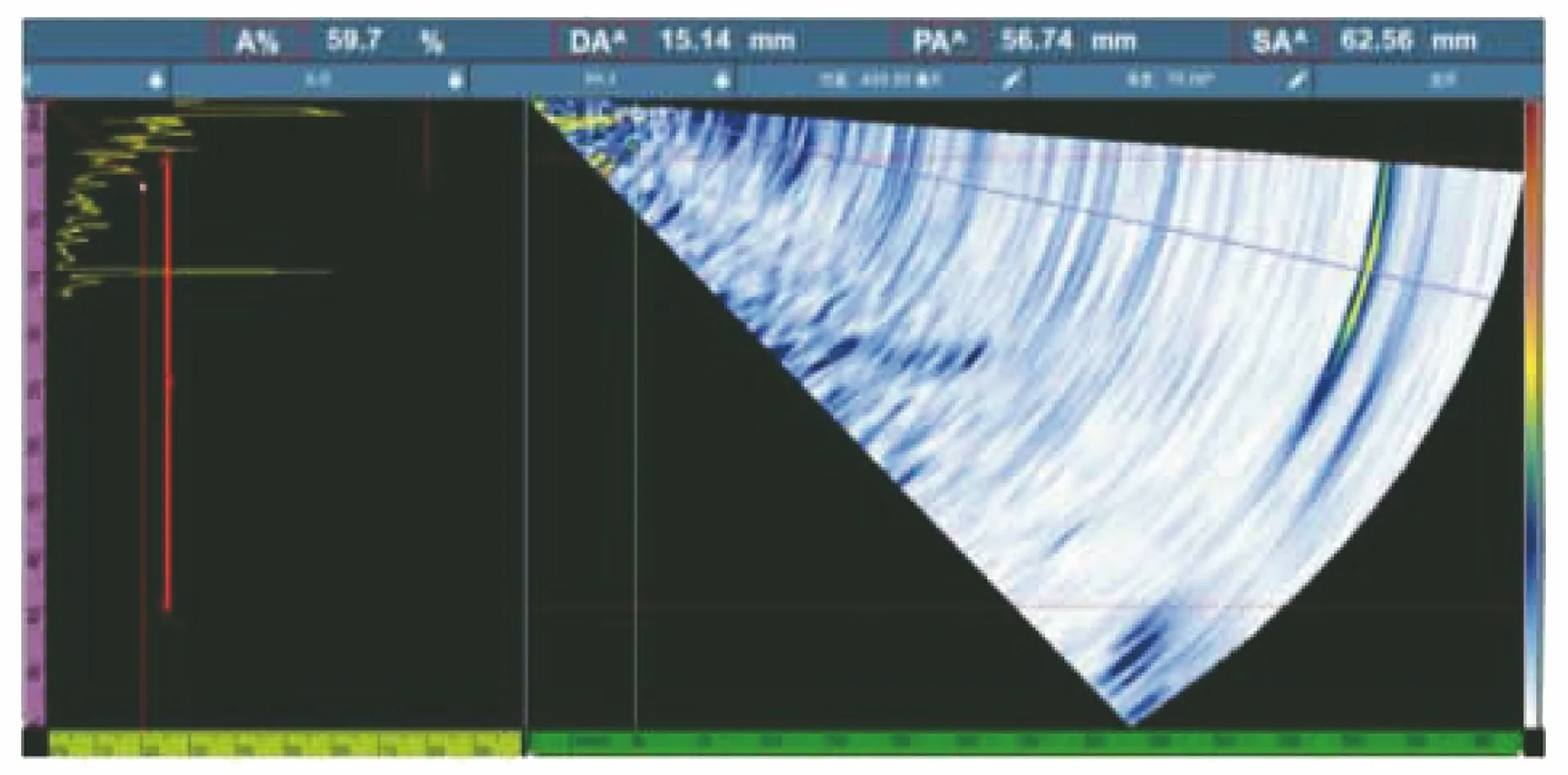

图21 激励频率为3.5 MHz时的检测信号

采用相控阵超声方法(主机型号为Omniscan MX2,探头型号为5L16A10,楔块型号为SA10-N55S-SA)对模拟腐蚀区域进行检测,当探头置于支管上时测得腐蚀深度为15.14 mm,腐蚀区的相控阵超声检测结果如图22所示。假设电磁超声传感器位于外壁圆弧中心线上,且垂直偏置角度为50°,则经过图23所示的几何关系可求解得到反射点位置相对于支管的埋深为14.3 mm,由此可见电磁超声检测结果与相控阵超声检测结果基本一致。

图22 大四通腐蚀区的相控阵超声检测结果

图23 被检对象几何关系示意

4 检测应用

4.1 声速标定

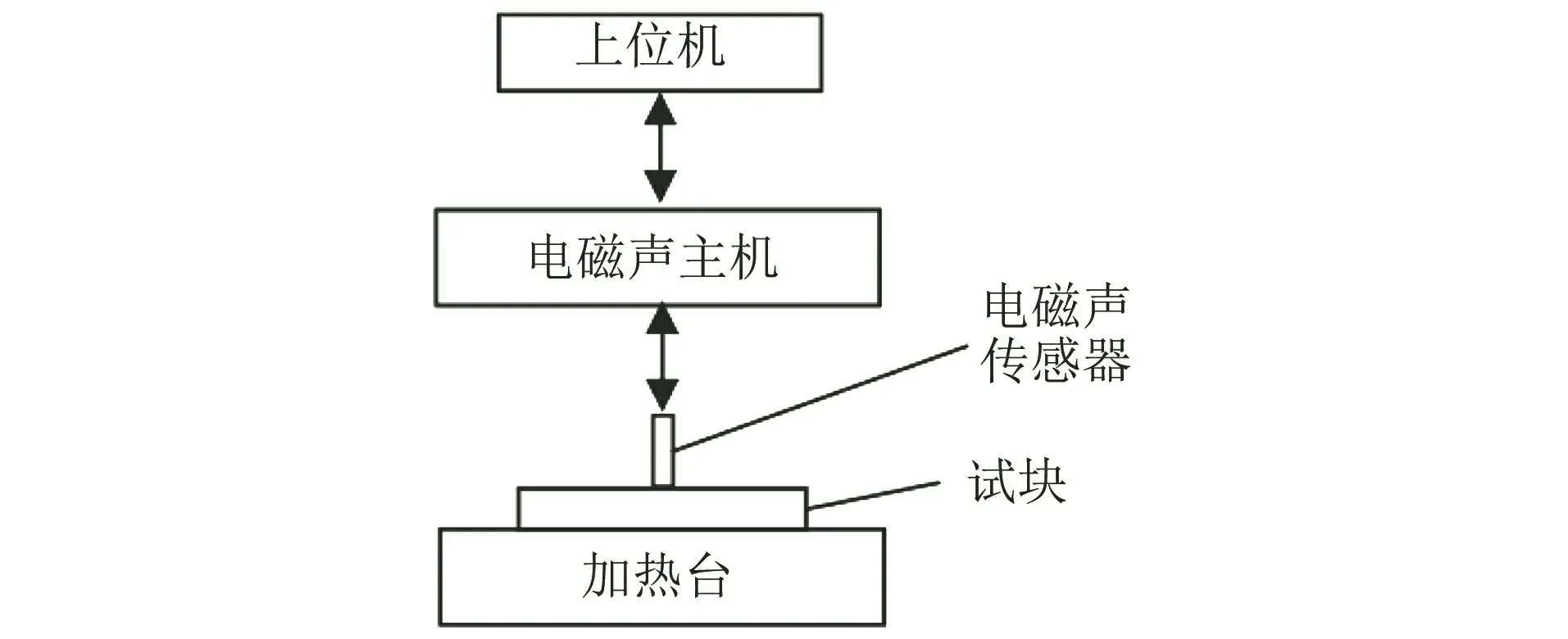

由于现场被检工件处于高温状态,其实际声速与常温声速不同,需专门进行标定。通常可在实验室条件下测量出不同温度下的声速,形成温度声速曲线,现场应用时直接根据测得的温度求出声速即可。搭建的声速测定装置结构框图如图24所示。该装置由上位机、电磁声主机、加热台及电磁声传感器组成。

图24 声速测定装置结构框图

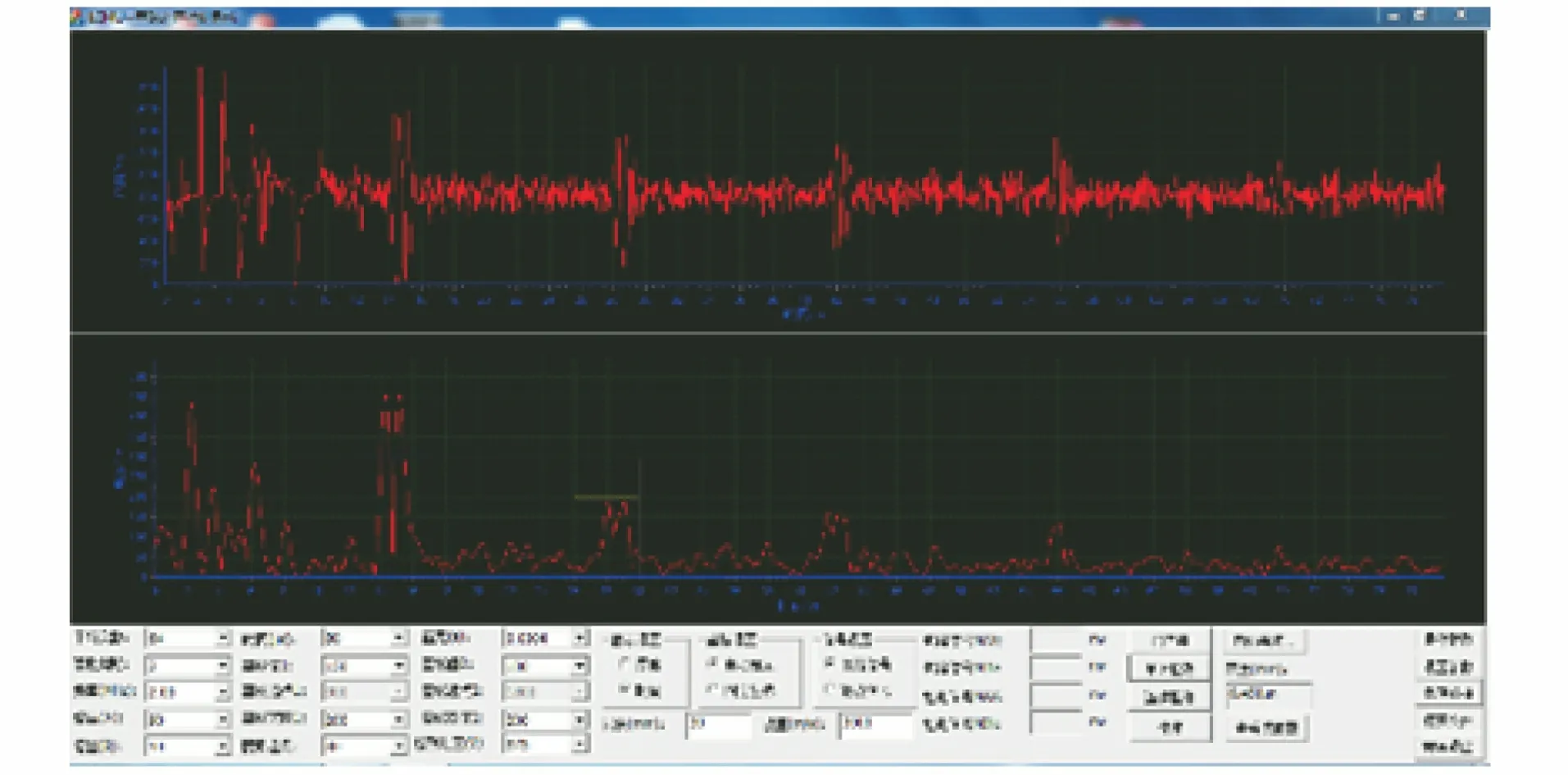

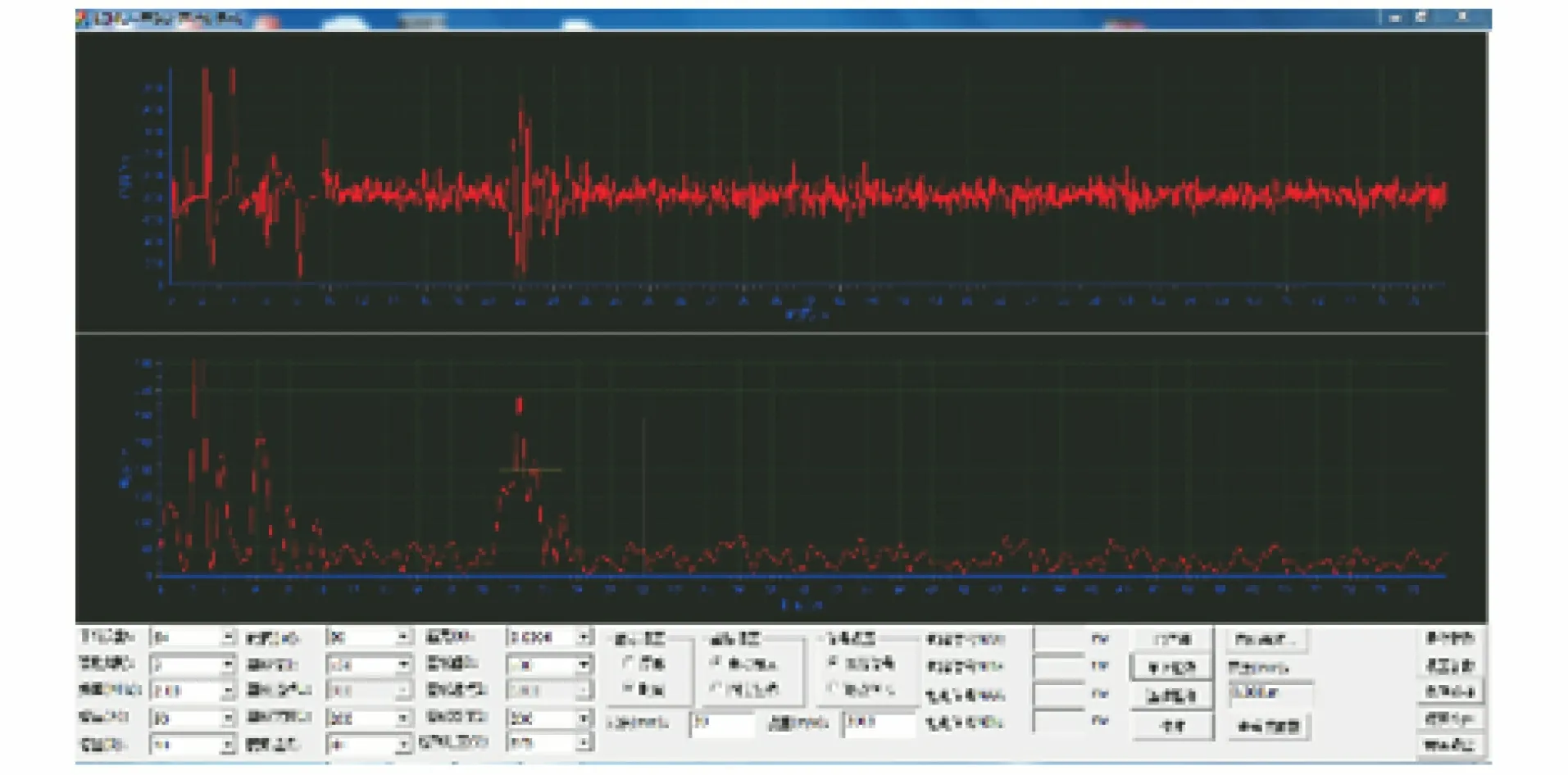

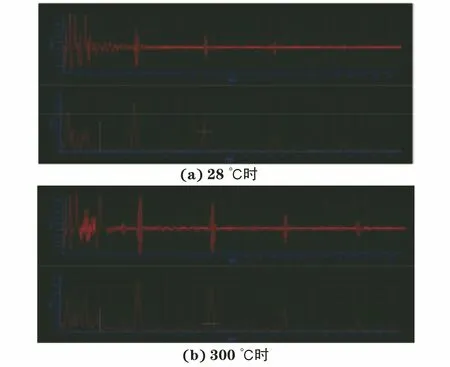

利用恒温加热台将声速标定试块加热到指定温度,并加盖保温棉使试块保温一定时间(30 min),然后提取试块中的超声回波信号,不同温度下标定试块中的超声回波信号如图25所示。

图25 不同温度下标定试块中的超声回波信号

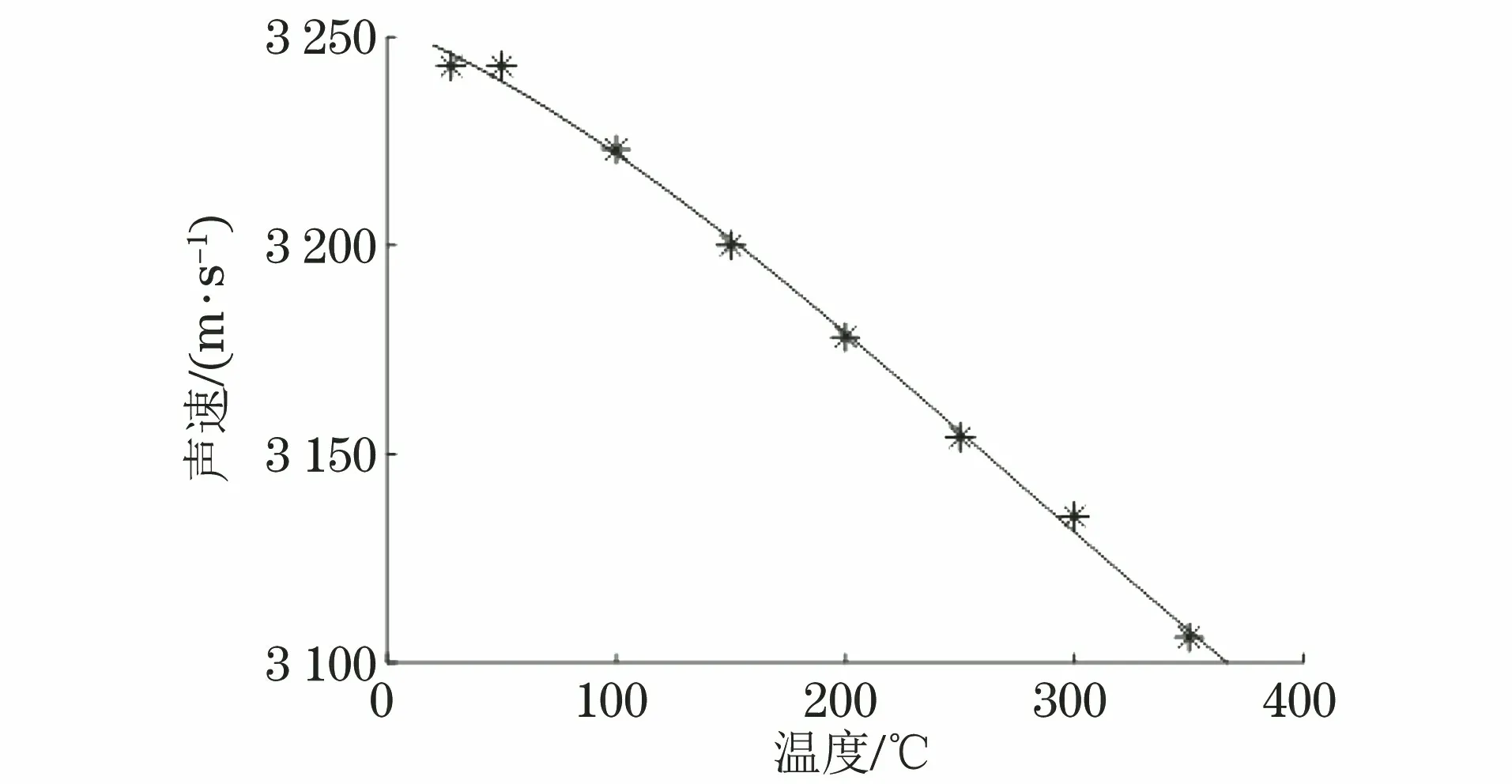

求取信号包络后,提取相邻两次回波的峰值时间差(此处为第一次和第二次的回波时间差)以获取超声波传播时间。忽略因热膨胀产生的厚度变化,则根据公式,可获得该温度下的声速。依据此方法,计算不同温度下的声速(见表1),并绘制温度-声速关系曲线(见图26)。

图26 温度-声速关系曲线

表1 不同温度下的声速

4.2 现场应用

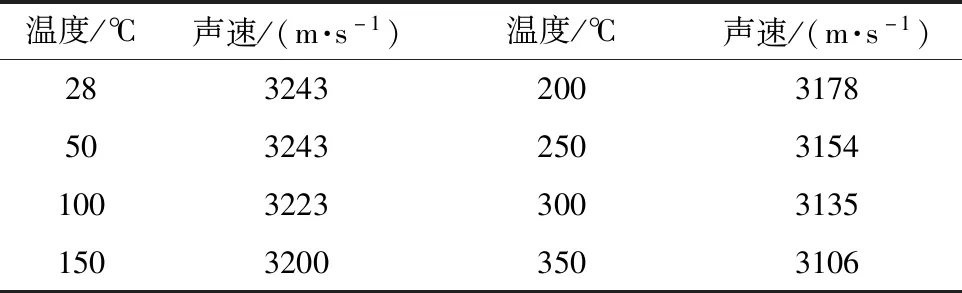

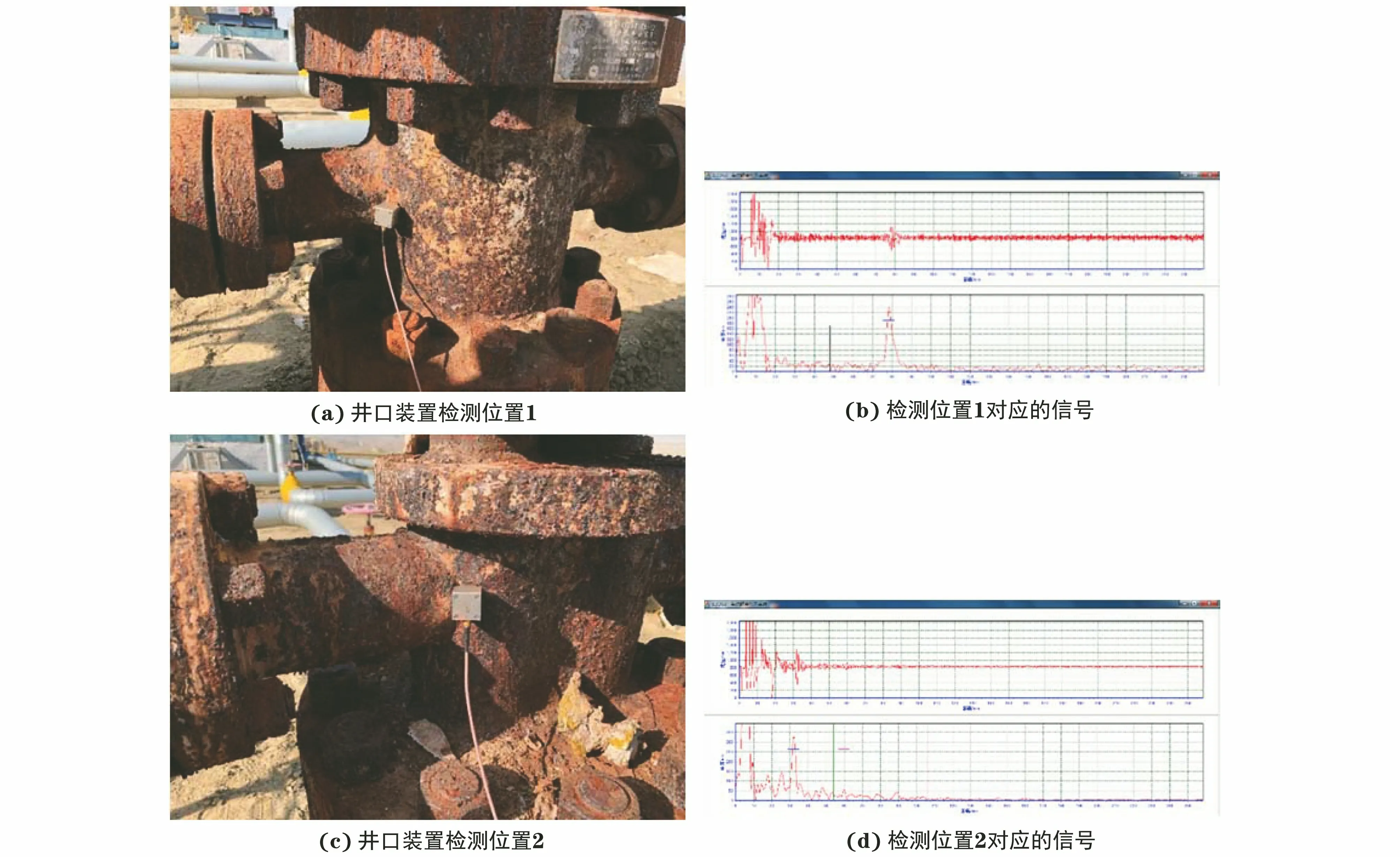

为进一步验证该检测工艺的可靠性,笔者开展了现场试验。检测对象为新疆油田乌尔禾风城作业区内的典型注气井,其主体结构与抽油井相同。对井口装置相贯线部位进行检测,不同位置的现场检测结果如图27所示,两处壁厚检测结果分别为39.5 mm和15 mm。

图27 不同位置的现场检测结果

此处大四通本体设计壁厚为35.5 mm,支管壁厚为25 mm;双管六通本体设计壁厚为24 mm,左支管壁厚为19.95 mm,右支管壁厚为17.8 mm。以设计壁厚为参考,大四通对应的检测结果具有明显的回波且厚度值超过本体壁厚,初步判断此处发生了腐蚀。双管六通对应的检测结果具有明显回波且厚度值小于任一设计壁厚,初步判断此处也发生了腐蚀,应做进一步检测以确定腐蚀区域。

此外,由于现场工况复杂,工件表面存在大量锈蚀或污垢,可能造成探头与工件本体表面的提离变大,进而导致检测信号变弱甚至消失。为获得有效的检测信号,激励频率、接收增益等关键参数需根据工况做出适当调整,且探头放置位置应尽量处于外壁圆弧的中心附近,保证形成有效的端角路径。

5 结语

(1) 提出的电磁超声检测方法能够有效发现稠油热采井口装置的腐蚀缺陷。

(2) 井口装置主要为铸件,质地分布极不均匀,不同部位的电磁超声检测信号幅值差异较大。

(3) 检测位置对检测结果的影响很大,实际检测过程中需合理选择检测位置,保证获得有效的回波信号。