熔融钒渣还原提铁过程中的黏度特性研究

王 宁 ,陈 敏*,张灵犀

(1.钒钛资源综合利用国家重点实验室,四川 攀枝花 617000;2.东北大学冶金学院,辽宁 沈阳 110819)

0 引言

我国作为光伏产业大国,在单晶硅片切割过程中产生的大量废料进入到切割液中无法得到有效利用,同时料浆的成分中含有高纯硅和碳化硅[1-4],根据其物化性质可用作还原剂,结合绿色冶金的生产理念,笔者提出利用切削废料对某出厂熔融钒渣进行在线还原提铁,此工艺借鉴渣浴法原理,充分利用钒渣物理热的同时提高渣中钒含量,为后续的提钒工艺打下基础。在硅片切削废料还原熔融钒渣提铁的过程中,熔渣成分不断变化,渣中组元FeO 含量逐渐减少,组元SiO2含量不断增加,这势必会导致熔渣微观结构发生改变,从而引起黏度等宏观性质的变化,影响还原过程中反应速率和限度等动力学条件。因此,研究该工艺下钒渣还原过程的黏度特性与熔体结构之间的内在联系具有重要意义。

1 试验原料及方法

1.1 原料成分

试验基于现场转炉钒渣以及光伏切削废料,其主要化学成分见表1、2。为方便探究熔渣熔体结构变化规律,试验将对钒渣体系进行简化,保留其中FeO、SiO2、V2O3、Cr2O3、MnO 和TiO2六种主要组元,采用分析纯试剂配制试验渣系。

表1 试验钒渣主要化学成分Table 1 Main chemical compositions of vanadium residue %

表2 试验用光伏切削废料的化学成分Table 2 Chemical composition of photovoltaic cutting waste for testing %

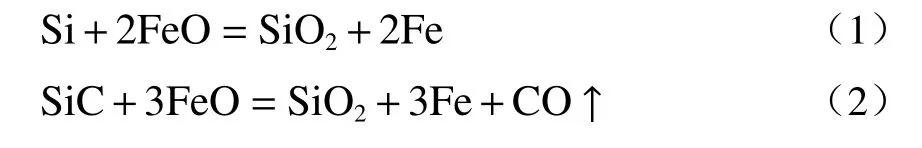

1.2 物料平衡

熔融渣系中FeO 含量对渣系熔点、黏度影响较大,若渣中FeO 含量过低,会恶化渣系反应的动力学条件,不利于尾渣的渣金分离[5-7],同时渣中FeO约20%以结构稳定的尖晶石形式存在,不易被还原,因此试验以FeO 还原率80%为还原终点,假设切削废料中有效组元Si 和SiC 的利用率均为90%,钒渣利用率为100%,经物料平衡计算得100 g 初始钒渣需加入切削废料9.38 g,反应原理如式(1)、(2)所示。

为提高熔渣流动性,保证渣系的动力学条件,试验对渣系进行改质处理,以还原终点渣系成分为依据,通过FeO-SiO2-CaO 三元相图确定碱度为0.3 时,渣系液相线温度可以满足试验需求,此时100 g 试验渣系中须添加8 g CaO,以还原率梯度20%设计五组试验渣系(记为S1~S5),如表3 所示。

表3 试验配渣样成分Table 3 Chemical composition of slagging sample for testing %

1.3 试验方法

试验使用RTW-10 型熔渣黏度炉对熔渣黏度进行测定,炉体在1 273 K 以下设置升温速率为15 K·min-1,1 273~1 673 K 设置升温速率为10 K·min-1,1 673 K 以上为5 K·min-1,待升温阶段结束后保温0.5 h,使炉温和样温均达到1823 K 并进行黏度测量,测量时通过调整炉体高度,使钼转子探头距坩埚底部10 mm,并保证转子前端完全浸没,待黏度炉参数稳定后,设置降温速率为3 K·min-1,转子转速200 r·min-1,进行变温测黏度,计算机自动记录黏度数据并储存,在熔渣黏度值直线增加时,停止测量。

2 结果与讨论

2.1 FeO/SiO2 对熔渣黏度的影响

根据表3 数据可知,随还原反应的进行,渣系中FeO 不断减少,SiO2相对含量增加,FeO/SiO2比值由2.18 降为0.30,其黏温变化曲线如图1 所示。

图1 熔融钒渣还原进程渣系的黏温曲线Fig.1 Viscosity-temperature curve of molten vanadium slag system during reduction process

根据图1 黏温曲线可知,五组试验渣系均呈现出“长渣”特性,黏温曲线中并未出现明显拐点。FeO/SiO2为2.18 时,黏度变化趋势较为平缓,熔池温度在1 803~1 823 K 范围内,黏度基本保持在0.140 Pa·s,当温度降至1 703 K 时,黏度缓慢增加到0.755 Pa·s,当温度继续降至1 573 K,黏度值达到2.801 Pa·s。

FeO/SiO2为1.36,温度在1 803 K 以上时,黏度基本保持在0.213 Pa·s,当温度从1 803 K 降至1 703 K,黏度由0.213 Pa·s 逐渐增加至0.996 Pa·s,在1 573 K温度条件下,黏度达到3.725 Pa·s。

FeO/SiO2为0.89,黏度总体变化趋势与前两组大致相同,各温度下黏度值有小幅增加,温度在1 803 K 以上,黏度基本稳定在0.300 Pa·s,温度降至1 573 K,黏度为4.985 Pa·s。

FeO/SiO2继续降低至0.56 和0.30 时,体系黏度值在各温度条件下均有明显提高,在1 803 K 时其黏度分别达到0.380 Pa·s 和0.485 Pa·s,随温度降低,熔渣黏度增长速率增加,在1 573 K 温度条件下,两组渣系黏度值分别达到7.268 Pa·s 和11.863 Pa·s。

综上所述,五组试验渣系黏度在1 803~1 823 K温度范围内变化幅度不大,温度低于1 803 K 时,熔渣体系黏度则随温度降低而持续增长,且FeO/SiO2越低,黏度增长速率越大。该现象的成因是渣中低熔点化合物(Fe2SiO4、FeTiO4、FeO)和低熔点共熔混合物(2FeO·SiO2-SiO2、2FeO·SiO2-FeO)的量随还原反应进程不断减少,渣中SiO2相对含量增加,引起熔体中阴离子团结构单元变复杂,体系聚合度增加。

2.2 熔渣物相分析

根据黏度试验分析结果,对试验渣系在高温熔融状态下的物相组成进行检测分析。

对1 823 K 温度下的五组试验渣样进行水淬处理制备粉末样,并采用X 射线衍射仪进行检测,扫描角度选择10°~90°,扫描时间设置为10 min,对检测结果进行处理,得到5 组急冷渣样的XRD 衍射图,如图2 所示。

图2 1 823 K 下急冷试样的XRD 谱Fig.2 XRD patterns of quenched samples at 1 823 K

从图2 可以看出,1~5 组渣样均存在尖锐峰,说明淬火渣样存在结晶相,对其衍射峰进行谱线分析,可知五组试验渣系特征峰均为FeCr2O4相,且随还原反应的进行,FeCr2O4相峰的相对强度逐渐减弱至消失。

2.3 熔渣微观形貌分析

根据黏度试验分析结果,对试验渣系在高温熔融状态下的微观形貌进行检测分析。

采用扫描电子显微镜对XRD 衍射图谱中存在结晶相的渣样进行检测,如图3 所示。

由图3 可见,结晶相(FeCr2O4)的晶粒尺寸随还原反应进行逐渐减小,同时由于熔体黏度受弥散结晶相颗粒的影响很大,且与颗粒尺寸、含量呈正比,与黏度测量数据反映出的渣系黏度随还原反应进行不断增加的规律相悖,同时渣中FeO 含量越高,铁铬尖晶石理论结晶速率越大,由此可推测FeCr2O4相是由于降温速率不够,在水淬过程中析出,故熔渣黏度的变化可排除固体颗粒的影响,主要由熔体结构的改变导致引起,为确定钒渣体系在还原进程中熔体结构的演变规律,采用Raman 光谱检测手段对各还原度淬火渣样做详细分析。

图3 1 823 K 下急冷试样的SEM 形貌Fig.3 SEM images of quenched samples at 1 823 K

2.4 Raman 光谱定性结构分析

对1 823 K 温度下的五组试验渣样进行水淬处理,制备粉末样并进行Raman 光谱检测,参数选取拉曼位移范围为100~4 000 cm-1并调节激光发射强度进行检测,测量阶段进行3 次数据采集,对检测数据进行处理,得到不同还原度下钒渣体系的Raman 光谱图,并对其进行Gassian 线型拟合,如图4所示。

图4 1 823 K 下急冷试样拉曼光谱拟合Fig.4 Curve-fitting of Raman spectral of quenched samples at 1 823 K

由图4 可知,试验渣系的拉曼主峰均集中在600~1 100 cm-1波段,随着还原进程的进行,五组渣样500~750 cm-1波段的峰值逐渐降低,其中波数在660 cm-1左右为FeCr2O4单体结构的特征峰,对熔体结构无明显影响,而在700 cm-1左右为V-OV 弯曲振动,由于试验渣系V2O3含量基本保持稳定,且Si4+与O2-的结合能力高于V3+,因此V 在熔体中的结构无明显变化。

750~1 000 cm-1波段表征Si-O 键振动信号,其峰值则随还原反应进行呈现增强趋势,同时该波段波峰处的拉曼位移向高波数区域移动,表明渣系FeO/SiO2的降低导致硅酸盐结构聚合度增加,熔体中硅酸盐结构单元分类如表4 所示,其中NBO/T 表示结构单元中的非桥氧键个数。

表4 硅酸盐熔体中显微结构单元分类Table 4 Classification of microstructural units in silicate melts

根据图4 中Raman 高斯拟合图可知,随着还原反应进行,在FeO/SiO2由2.18 降至0.89 的过程中,熔渣体系中代表Q0、Q1、Q2的硅酸盐结构单元的峰强度均有明显增加,且在还原终点渣系FeO/SiO2降至0.30 时,Q0结构单元峰位消失,Q1结构单元峰位降低,同时向Q2结构单元转变,并伴有Q3结构单元的生成,该现象的成因是,渣中可提供自由氧离子的FeO 含量减少,同时SiO2相对含量增加,引起硅酸盐结构单元发生聚合,期间存在如下化学反应:

综上所述,熔融钒渣在还原进程中熔体结构的演变与渣中FeO 含量关系密切,FeO 作为网络修饰体可以为体系提供自由氧离子,破坏硅酸盐的链状或环状结构,使其解聚成尺寸更小的单体结构[8-10],生成更多的非桥氧键。因此,随还原反应的进行,渣中FeO 含量降低,体系中硅酸盐结构的桥氧键无法被破坏,只能以复杂的网络结构存在,宏观表现为炉渣黏度增加。

3 结论

利用旋转黏度测定仪测定了熔融钒渣还原提铁过程中渣系的黏度变化,并通过X 射线衍射、Raman 光谱以及电子显微镜扫描等检测手段,从微观结构角度分析进程渣系的黏度变化规律,解释了熔体结构对渣系黏度的影响机理。

1)在本研究条件下,随着还原反应的进行,钒渣体系黏度不断增加。在1 823 K 温度下,FeO/SiO2比由2.18 降至0.30,渣系黏度由0.140 Pa·s 增加至0.485 Pa·s。当温度处于1 803 K 以上时,各组渣系黏度均低于0.500 Pa·s,且保持稳定,熔渣流动性良好,因此工艺冶炼温度应不低于1803 K。

2)不同还原进程渣系黏度变化主要由熔体结构改变引起,渣中FeO 可以促进复杂硅酸盐阴离子团的解聚。随还原反应进行,渣系FeO/SiO2降低,Q0、Q1等简单硅酸盐结构单元减少,Q2、Q3等复杂硅酸盐结构单元增加,熔体聚合度增强,渣系黏度增加。