油基岩屑脱油残渣特性分析及制备免烧砖技术

王 波,刘文士,李茂川,张忠亮,金容旭,熊邦泰

(1. 西南石油大学 化学化工学院,四川 成都 610500;2. 中海油田服务股份有限公司,天津 065201)

油基钻井岩屑富含大量的油类物质,可采用热脱附技术将含油率降至1%以下,但是经热脱附后剩余的固相残渣仍需要进行有效的处理。目前,常采用生产水泥熟料及制备烧结砖、免烧砖和陶粒等方法对钻井固体废物进行资源化利用。其中,免烧砖技术具有工艺简单、节能降耗、经济效益和环境效益好等特点,已受到人们的广泛关注。利用固相残渣制备免烧砖,可以变废为宝,实现经济可持续发展。

本研究以海上油基岩屑脱油残渣(脱油残渣)为基本原料制备免烧砖,研究脱油残渣的掺加量对免烧砖性能的影响,探讨脱油残渣对免烧砖力学性能的贡献机理。

1 实验部分

1.1 材料和仪器

脱油残渣取自某油基岩屑热解集中处理站,烧失量约为8.37%,呈灰色渣状;普通硅酸盐水泥(P.O.42.5)购自四川峨胜水泥集团股份有限公司,主要物理性能见表1;细集料为河砂(细度模数2.4);粗集料为碎石(粒径5~10 mm);石膏:购自天津某化学试剂制品厂,主要化学成分为CaSO·2HO(w<99%)和氯化物(w<0.002%);聚乙烯醇(PVA1788):购自山东某公司,呈白色粉末,160目筛余率<3%。

表1 普通硅酸盐水泥物理性能指标

AXIOS型X射线荧光光谱仪:荷兰帕纳科公司;BT-9300H型激光粒度分析仪:丹东百特仪器有限公司;X Pert PRO MPD型X射线衍射仪:荷兰帕纳科公司;ZEISS EV0 MA15型扫描电子显微镜:德国卡尔·蔡司公司;NJ-160B型水泥胶砂搅拌仪:河北宇津试验仪器制造有限公司;SHBY-40B型标准恒温恒湿养护箱:河北宇津试验仪器制造有限公司;LYYS-W1000KH型水泥胶砂抗压实验机:济南菱悦精密仪器有限公司;JCD-40型混凝土慢速冻融仪:河北沧州星旺试验仪器有限公司。

1.2 免烧砖制备方法

根据脱油残渣掺加量的不同,调整免烧砖原料配比,见表2。按表2的配比称量脱油残渣、水泥、集料、石膏和聚乙烯醇等原料,在干基状态下用搅拌机均匀混合约1 min,调整水固比(水与固体原料质量比),将所有材料持续混合2 min。将搅拌均匀的半干状物料装入三联金属模具(40 mm×40 mm×160 mm)中,用液压机将物料在模具中压制成型,并抹平表面。试件初凝后脱模并置于标准恒温恒湿养护箱中养护至规定龄期,制得不同脱油残渣掺加量的免烧砖。

表2 免烧砖原料配比

1.3 分析测试方法

采用XRF分析脱油残渣的元素组成;采用激光粒度分析仪测定脱油残渣的粒径分布;采用XRD表征脱油残渣和免烧砖的矿物相;采用SEMEDS分析免烧砖的微观形貌和元素组成。

参照《水泥胶砂强度检验方法》(G B/T 17671—1999),以30%脱油残渣等质量替代硅酸盐水泥制作胶砂试块,利用活性指数法评定其火山灰活性;根据《固体废物 浸出毒性浸出方法 硫酸硝酸法》(HJ/T 299—2007)制备脱油残渣毒性浸出液,测定浸出液中的重金属浓度,并与《危险废物鉴别标准 浸出毒性鉴别》(GB 5085.3—2007)进行对比;根据《固体废物浸出毒性浸出方法 水平振荡法》(HJ 557—2010)制备脱油残渣和免烧砖浸出液,测定浸出液中的污染物浓度并与《污水综合排放标准》(GB 8978—1996)进行对比;根据《砌墙砖试验方法》(GB/T 2542—2012)测试免烧砖的抗压强度、吸水率、软化系数和抗冻性,每组配方测试3组数据,取平均值作为最终测试数据,并与《非烧结垃圾尾矿砖》(JC/T 422—2007)进行对比。

2 结果与讨论

2.1 脱油残渣的表征和分析结果

2.1.1 脱油残渣的元素组成

脱油残渣的元素组成见表3。

表3 脱油残渣的元素组成 w,%

由表3可见:脱油残渣主要由Si、Al、Fe、Ca、Ba和S等元素组成,还含有少量Na、K、Mg元素;此外,脱油残渣中还含有一定量的Cl元素,这是由于海上钻井平台的地层大多为海洋蒸发岩(在海洋环境中通过蒸发水形成的一种不渗透沉积岩),受海水的影响含有一定的氯盐。

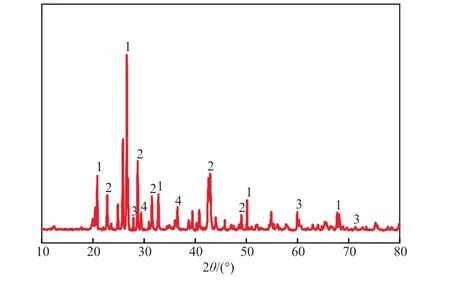

2.1.2 脱油残渣的物相

脱油残渣的XRD谱图见图1。由图1可见,主要矿物相为石英(SiO)、重晶石(BaSO)、方解石(CaCO),同时含有高岭土(AlO·2SiO·2HO)。高岭土为硅铝化合物,可与Ca(OH)发生二次水化反应,生成水化硅酸钙等物质。

图1 脱油残渣的XRD谱图

2.1.3 脱油残渣的粒径分布

脱油残渣粒径分布曲线见图2。由图2可知,脱油残渣粒径分布为1.58~50.63 μm,粒径大小不均,中位粒径为12.23 μm,表明脱油残渣的颗粒粒径较细,可作为一种微集料使用。原料粒径越细,其比表面积、表面能就越大,能充分与水或其他原材料接触,利于制品成型。

图2 脱油残渣的粒径分布曲线

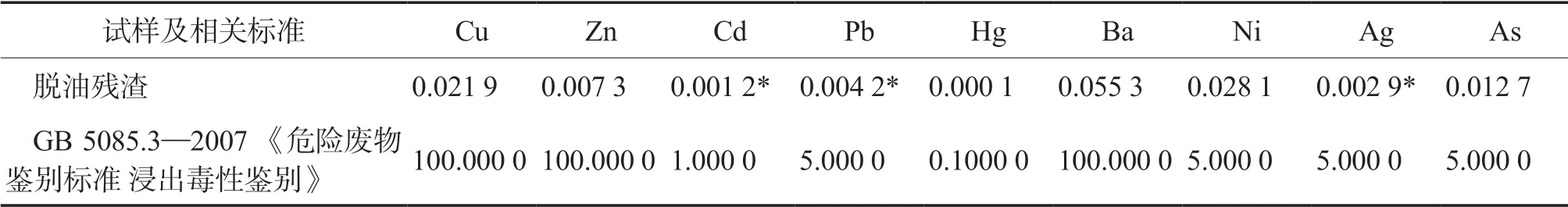

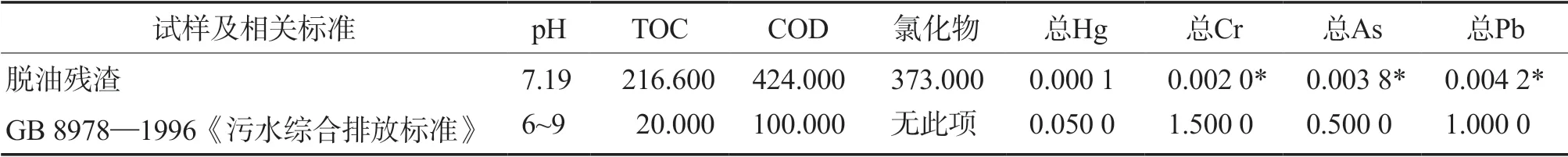

2.1.4 脱油残渣的浸出毒性

脱油残渣的重金属浸出量见表4。由表4可知,脱油残渣重金属浸出毒性均远低于危险废物限值要求。脱油残渣浸出液污染物的质量浓度见表5。由表5可知,脱油残渣水浸出液中的TOC和COD均超出标准限值;同时,氯化物含量相对较高,质量浓度为373.000 mg/L,主要以NaCl和KCl等溶解性无机氯盐存在,遇水可能迁移至环境。

表4 脱油残渣浸出液的重金属质量浓度 ρ,mg/L

表5 脱油残渣浸出液的污染物质量浓度 ρ,mg/L

2.1.5 活性指数

经测定,脱油残渣的活性指数为65.80%,略高于水泥混合材的火山灰活性指数(65.00%)。脱油残渣经热脱附处理后内部形成一定的玻璃体,其中包裹的少量无定形硅铝质参与二次水化反应,生成水化硅酸钙等物质。这些玻璃体物质填充于体系内部的孔隙中,同时相互黏结形成统一的整体,提升了材料的整体性能。

2.2 脱油残渣掺加量对免烧砖物理性能的影响

2.2.1 对抗压强度的影响

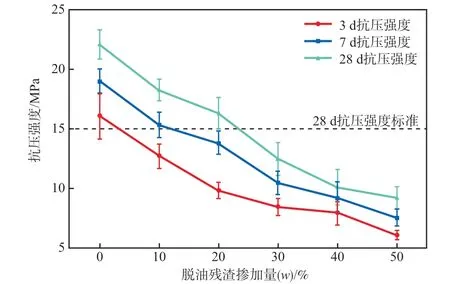

不同脱油残渣掺加量(w)对免烧砖抗压强度的影响见图3。由图3可见:随着脱油残渣掺加量的增加,免烧砖的抗压强度下降;掺加量≥30.0%后,3,7,28 d抗压强度均低于标准(15 MPa)。原因可能是低掺加量(<20.0%)时,脱油残渣具有一定的火山灰活性(活性指数为65.80%),无定形硅铝质与Ca(OH)发生二次水化反应,弥补了水泥相对含量减少造成的负效应,免烧砖强度满足标准值;脱油残渣掺加量过大时,产生的水泥水化产物不足以覆盖所有的颗粒,导致抗压强度下降低于标准值。

图3 脱油残渣掺加量对免烧砖抗压强度的影响

2.2.2 对吸水率和软化系数的影响

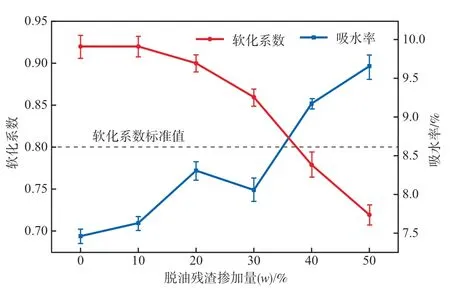

脱油残渣掺加量对免烧砖吸水率和软化系数的影响见图4。由图4可见:免烧砖吸水率随脱油残渣掺加量的增大而增大,软化系数则随掺加量的增大而减小;掺加量≥40.0%后,软化系数低于标准值(0.80)。脱油残渣粒径较小,养护过程中会使砖坯体中的细微空隙增加,导致免烧砖的吸水率增加、软化系数减小;脱油残渣的掺加量过大时,则降低了免烧砖体系中水泥的相对含量,增大了坯体的孔隙率,导致吸水率增加、软化系数减小。

图4 脱油残渣掺加量对免烧砖吸水率和软化系数的影响

2.2.3 对抗冻性的影响

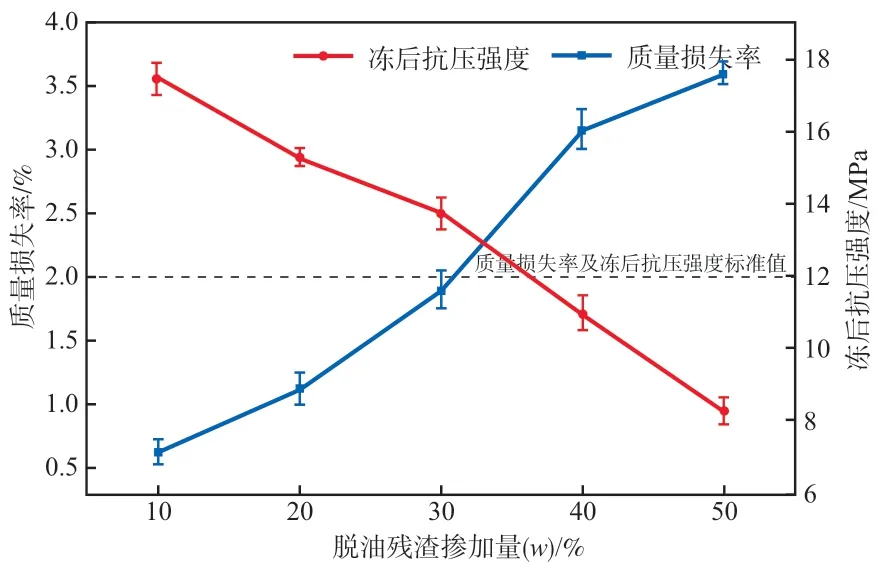

脱油残渣掺加量对免烧砖抗冻性的影响见图5。由图5可见:免烧砖冻后质量损失率随脱油残渣掺加量的增大而增大,冻后抗压强度随掺加量的增大而减小;掺加量≥30.0%后,免烧砖试样的抗冻性不满足标准。原因可能是由于脱油残渣掺加量的增加减少了体系内水化产物的相对含量,使其无法完全覆盖体系内原料颗粒。试件冻融时,砖体结构易被破坏,导致质量损失增大、抗压强度降低。

图5 脱油残渣掺加量对免烧砖抗冻性的影响

2.2.4 小结

综上所述,制备免烧砖适宜的脱油残渣掺加量为20.0%。在脱油残渣、水泥、细集料、粗集料、石膏、聚乙烯醇等原料的质量分数分别为20.0%、20.0%、47.5%、8.0%、4.0%和0.5%,水固比为14%的条件下,制备的免烧砖的抗压强度为15.69 MPa、吸水率为10.44%、软化系数为0.83、抗冻性能良好,满足《非烧结垃圾尾矿砖》(JC/T 422—2007)中MU15强度等级。

2.3 免烧砖的表征

2.3.1 XRD谱图

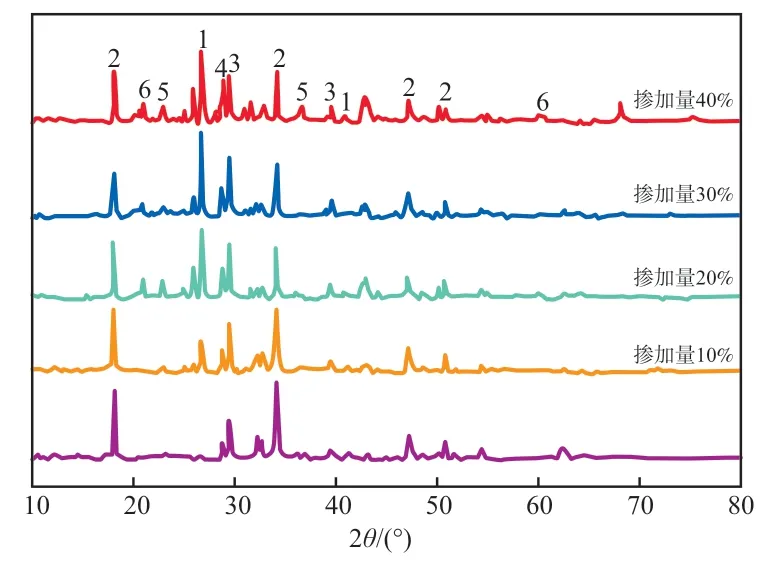

不同脱油残渣掺加量制得的免烧砖的XRD谱图见图6。由图6可见:免烧砖的主要矿物相为钙钒石、Ca(OH)和费氏盐等;随着脱油残渣掺加量的增加,2θ=17.83°处的Ca(OH)峰逐渐减小,原因是脱油残渣具有火山灰活性,与Ca(OH)发生二次水化反应后降低了免烧砖体系中Ca(OH)的含量;2θ=28.86°处的钙矾石峰随脱油残渣掺加量的增加而增大,原因是普通硅酸盐水泥的水化反应和脱油残渣的二次水化反应共同促进了水化产物钙矾石和水化硅酸钙凝胶的形成。钙矾石和水化硅酸钙凝胶相互穿插、黏结,填充体系中集料与其他原辅材料之间的孔隙和毛细孔,导致整个物料凝结、连接成整体并硬化,构成具有一定强度的免烧砖。此外,由图6还可见,随着脱油残渣掺加量的增加,免烧砖的费氏盐峰逐渐增大,可能是脱油残渣中大量的游离Cl与水泥矿物中的3CaO·AlO(CA)和4CaO·AlO·FeO(CAF)发生反应,形成了稳定的盐。

图6 不同脱油残渣掺加量制得的免烧砖的XRD谱图

2.3.2 SEM照片和EDS谱图

脱油残渣掺加量为20%的免烧砖水化产物的SEM照片和EDS谱图分别见图7、图8。由图7可见,免烧砖水化产物主要为针棒状的钙钒石以及凝胶状的水化硅酸钙。水泥水化作用使体系中Ca(OH)含量大量增加,在碱性环境下破坏了脱油残渣中的Si—O—Si、Al—O—Al等化学键,产生大量的活性SiO和AlO,激发了脱油残渣的活性,并与Ca(OH)反应生成钙矾石、水化硅酸钙凝胶等水化产物,形成高强度的硬化浆体。由图8可见,免烧砖中主要元素为O、Si和Ca,表明免烧砖的结构骨架以水化硅酸钙结构为主。同时,免烧砖体系中含有Cl元素,表明水化硅酸钙等物质可以有效固结Cl。

图7 脱油残渣掺加量为20%的免烧砖水化产物SEM照片

图8 脱油残渣掺加量为20%的免烧砖水化产物的EDS谱图

2.4 免烧砖浸出液污染物分析

免烧砖中污染物浸出特性的测试结果见表6。由表6可知,免烧砖浸出液中污染物的质量浓度均未超过排放标准限值,表明制备免烧砖是一种处理脱油残渣的可行方法,符合环保要求。

表6 免烧砖中污染物浸出特性的测试结果 ρ,mg/L

3 结论

a)脱油残渣的化学组成以Si、Al、Fe、Ca和Ba为主,矿物组成以石英(SiO)、高岭土(AlO·2SiO·2HO)和重晶石(BaSO)为主,粒径为1.58~50.63 μm。

b)脱油残渣具有一定的火山灰活性,可作为活性矿物掺合料制备免烧砖。在脱油残渣、水泥、细集料、粗集料、石膏、聚乙烯醇等原料的质量分数分别为20.0%、20.0%、47.5%、8.0%、4.0%和0.5%,水固比为14%的条件下,制备的免烧砖的抗压强度为15.69 MPa、吸水率为10.44%、软化系数为0.83、抗冻性能良好,满足《非烧结垃圾尾矿砖》(JC/T 422—2007)中MU15强度等级。

c)免烧砖浸出液中各污染物的质量浓度均满足国家标准《污水综合排放标准》(GB 8978—1996)中的要求,可以实现对油基岩屑脱油残渣的无害化处理。