赤泥粉煤灰制备免烧砖的配方研究①

□ 杨 芳,韩 涛,靳秀芝,王慧奇,杨学腾 (中北大学材料科学与工程学院,山西太原030051)

引言

赤泥是生产氧化铝过程中排出的固体废弃物,每生产1 t氧化铝排放0.5~2.5 t的赤泥。据统计,目前我国赤泥的年排放量已超过 3 000 万 t[1-2]。由于得不到有效利用,大量赤泥只能露天堆存,占用农田和土地,并对环境造成危害[3]。众多学者对赤泥的合理利用进行了研究,研究范围涵盖了利用赤泥生产水泥、提取有价金属、制作塑料填料、生产陶瓷等[4-6]。但这些利用方式存在着赤泥吃渣量低、经济效益差等问题。而利用赤泥制备免烧砖可以提高赤泥利用率,符合我国节能减排的发展要求[7]。本试验以赤泥和粉煤灰为主要原料制备免烧砖,采用多种配比进行了对比试验,以期找出最佳配比,为赤泥的综合利用提供一条有效途径。

1 试验

1.1 原材料及预处理

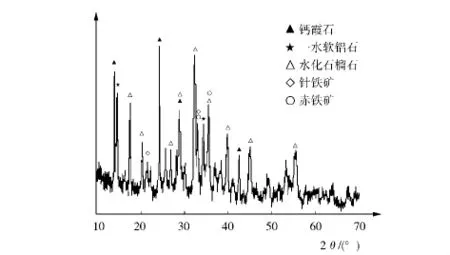

(1)赤泥:山西某氧化铝公司拜耳法工艺排出的赤泥,密度为2.52 kg/m3,其化学成分和矿物组成分别见表1和图1。将赤泥在烘箱内烘干后,置于Φ500 mm×500 mm试验磨内粉磨1 h。

(2)粉煤灰:来自大唐太原第二热电厂,其化学成分见表2。

表1 赤泥化学组成 %

图1 赤泥的XRD图谱

表2 粉煤灰的化学组成 %

(3)骨料:采用建筑用中砂,水洗后过5 mm筛。

(4)石灰:生石灰,用试验磨粉磨50 min。

(5)石膏:天然石膏,用试验磨粉磨45 min。

(6)水泥:山西智海集团生产的P·O 42.5水泥。

1.2 试验步骤

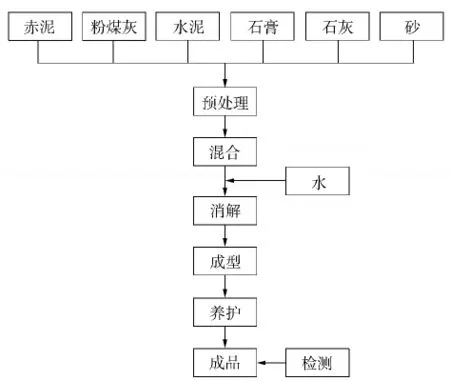

制备免烧砖的工艺流程如图2所示,具体过程如下:

(1)将各原料破碎、粉磨、干燥后备用。

(2)按不同的配比分别称取各原料,并进行预先混合,各批次物料的总料量均为1 kg。

(3)将混合好的各物料与水一起放入JJ-5型水泥胶砂搅拌机中搅拌4 min,用水量为物料量的16%。

图2 免烧砖制备工艺流程

(4)将混合好的物料放入包有泡沫塑料的保温容器中消化2.5 h。

(5)消化完成后将物料取出,装入模具中,在TZA-300型电液式抗折抗压试验机下压制成型。成型时,每批次制6个试块,每块的质量均为50 g,成型压力22.3 MPa,保压时间30 s。

(6)将压制好的试样用保鲜膜包好,在养护室(平均温度20℃)进行自然养护至规定龄期(本研究中的龄期为28 d)。

(7)测试试块的抗压强度。

1.3 免烧砖配方的确定

为了确定各原料的合理配比,对各原料进行了不同掺量的试验,试验配方见表3至表7。

表3 砂掺量对免烧砖强度影响的试验配比 %

表4 赤泥掺量对免烧砖强度影响的试验配比 %

表5 石灰掺量对免烧砖强度影响的试验配比 %

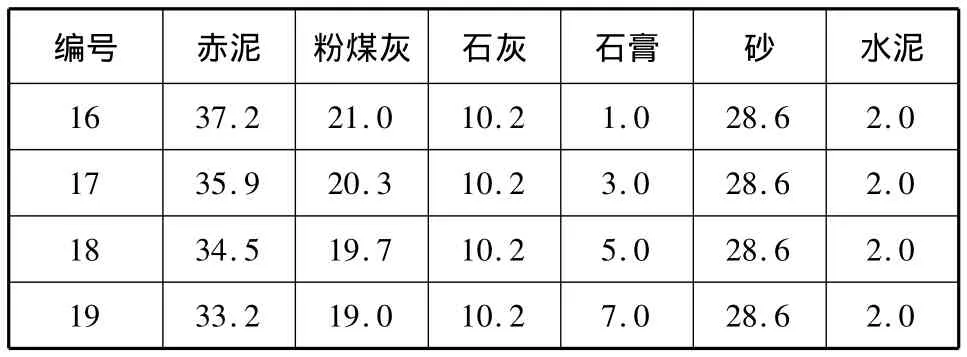

表6 石膏掺量对免烧砖强度影响的试验配比 %

表7 水泥掺量对免烧砖强度影响的试验配比 %

2 试验结果与分析

2.1 骨料掺量对免烧砖强度的影响

砂在免烧砖中作为骨料并不直接参与反应,但级配合理的骨料可以增加免烧砖的密实度,提高免烧砖的抗压强度。从图3可以看出,砂含量在17%~21%范围内时,免烧砖的抗压强度随砂掺量的增加而提高,当砂含量>21%时,免烧砖的强度开始下降,所以砂掺量为19% ~21%较适宜。

图3 砂掺入量对免烧砖强度的影响

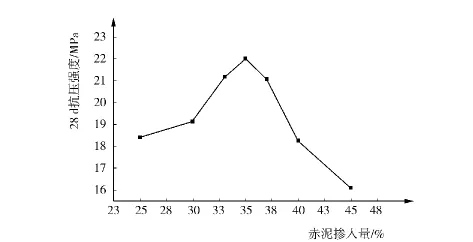

2.2 赤泥掺量对免烧砖强度的影响

赤泥和粉煤灰的粒径偏小,可以填补免烧砖中的一些细小空隙,一定程度上可提高免烧砖强度。且赤泥中存在的一些碱性物质对粉煤灰有激发作用,使粉煤灰活性提高,水化程度增大,可进一步提高免烧砖的抗压强度。

由图4可知,赤泥掺量≤35%时,随着赤泥掺量的增加和粉煤灰掺量的减少,免烧砖的抗压强度逐渐提高,赤泥掺量35%时抗压强度达到最高。之后,随着赤泥掺量的继续增加,免烧砖的抗压强度开始下降。可见,当赤泥掺量为33% ~37%,粉煤灰掺量为21% ~25%时,免烧砖的抗压强度较高。

图4 赤泥掺量对免烧砖强度的影响

2.3 石灰掺量对免烧砖强度的影响

添加适量的石灰有助于弥补拜耳法赤泥钙含量较低的缺陷,且生石灰熟化生成Ca(OH)2,可以与粉煤灰中的活性SiO2、Al2O3发生火山灰反应,进而增加免烧砖强度。从图5可以看出,当石灰掺量在7% ~11%范围时,随着石灰掺量的增加,免烧砖的28 d强度变化并不明显;但石灰掺量增加到11% ~13%时,免烧砖强度有较明显的增长。考虑到石灰在配料中属于价格较高的材料,在满足免烧砖强度的情况下应尽量少用,故选取石灰的掺量为7%~9%。

图5 石灰掺入量对免烧砖强度的影响

2.4 石膏掺量对免烧砖强度的影响

石膏的掺入可以对免烧砖早期强度的提高起到一定的促进作用,且石膏与石灰产生协同效应,使石灰在消解过程中Ca(OH)2晶体的尺寸减小,分散度增大,从而增强了Ca(OH)2与其他物料的水化反应[8]。从图6可以看出,石膏掺量在1% ~3%范围时,随着石膏掺量的增加,免烧砖的强度增长较为明显;掺量在3% ~5%范围时,强度增长变得缓慢;掺量>5%时,强度反而下降,因此确定石膏的最佳掺量范围为3%~5%。

图6 石膏掺入量对免烧砖强度的影响

2.5 水泥掺量对免烧砖强度的影响

水泥作为常见的胶凝材料,加水拌和后能发生水化反应,进而生成坚固的胶结料,能为免烧砖提供一定强度并起到胶结剂的作用。由图7可以看出,随着水泥掺量的增加,试样的强度呈线性增长;掺量为2%时的抗压强度已达到JC/T 422—2007《非烧结垃圾尾矿砖》的强度要求,考虑到制砖成本,水泥掺量确定为2%~4%。

图7 水泥掺入量对免烧砖强度的影响

3 结论

3.1 通过一系列试验,得出赤泥制备免烧砖的最佳配比,分别为:砂:19% ~21%;赤泥:33% ~37%;粉煤灰:21% ~25%;石灰:7% ~9%;石膏:3% ~5%;水泥:2%~4%。按照此配比压制的赤泥免烧砖经自然养护后,其抗压强度可满足 JC/T 422—2007《非烧结垃圾尾矿砖》的要求。

3.2 采用制备赤泥粉煤灰砖的方法利用赤泥,赤泥利用率较高,在一定程度上减少了赤泥的堆存量和危害,可取得环境保护和变废为宝的双重效果。

[1]林亮.赤泥建设材料衍生产品的安全性分析[J].中国安全生产科学技术,2014,10(1):165 -169.

[2]王爱平,汪胜东,靳冉公.赤泥提钪技术研究进展[J].中国资源综合利用,2014,32(9):40 -42.

[3]王立堂.赤泥利用的有效途径[J].世界有色金属,1998(8):46-48.

[4]Jiakuan Yang,Bo Xiao.Development of unsintered construction materials from red mud wastes produced in the sintering alumina process[J].Construction & Building Materials,2008,22(12):2299 -2307.

[5]贺深阳,蒋述兴,汪文凌.我国赤泥建材资源化研究进展[J].轻金属,2007(12):1 -5.

[6]Xiaoming Liu,Na Zhang,Henghu Sun,et al.Structural investigation relating to the cementitious activity of bauxite residue - Red mud[J].Cement and Concrete Research,2011,41:847 -853.

[7]王梅,杨家宽,齐建召.用工业废渣生产免烧免蒸砖[J].新型建筑材料,2004(12):18-21.

[8]杨敏,钱觉时.石膏在粉煤灰-石灰-硫酸盐系统中的作用[J].粉煤灰综合利用,2007(5):47-49.