煤矸石提铝提硅废液制备免烧砖试验研究

张 宁,张泽鹏,宋慧平

(山西大学 资源与环境工程研究所 国家环境保护煤炭废弃物资源化高效利用技术重点实验室,山西 太原 030006)

0 引 言

煤矸石是煤炭开采和分选加工过程中产生的固体废物,具体包括岩石巷道掘进过程中产生的掘进矸石,采煤过程的矸石和选煤厂生产排出的矸石[1]。我国煤矸石产量大,据统计,2018年全国原煤产量为36.83亿t[2],按照1 t原煤产生0.15~0.20 t煤矸石[3]计算,仅2018年煤矸石产量就达5.52亿~7.37亿t。煤矸石长期堆积在地表,经风化分解、雨水冲刷或自燃会产生粉尘、有害气体和有害废水,从而污染空气、水体和土壤,同时,煤矸石的大量堆存不仅占用土地,而且会引起泥石流、滑坡等地质灾害[4-5]。为了减少煤矸石对环境的危害,同时实现资源节约利用,国内学者不断探索煤矸石综合利用途径[6-8],目前国内已形成单套设备年消纳近百万吨煤矸石的生产能力,煤矸石的年综合处理能力目前已经达到4亿余吨[9]。煤矸石的规模化、高值化利用对于实现矿产资源节约和综合利用具有重要意义。

煤矸石高附加值利用是研究热点之一[10-12],目前煤矸石高附加值产品主要开发方向包括氯化铝、硫酸铝、白炭黑、分子筛、造纸涂料和提取有价金属等[13]。但有关高附加值利用的研究工作仍不完善,如SiO2与Al2O3是煤矸石中含量最多的物质,同时回收或联合利用的研究较少[14],且随着煤矸石综合利用发展,这一过程产生的废液和废渣问题也日益凸显。孙宇斐等[15]采用萃取结晶的方法研究了煤矸石制备白炭黑过程中碳酸钠的回收问题,认为95%乙醇作为萃取剂基本可以满足充分结晶碳酸钠的要求。杨权成等[16]利用提铝尾渣制备制备介孔硅酸钙,以期实现提铝尾渣的高效利用。煤矸石综合利用过程中污染物的处理是其高值化利用进程中面临的难题。

本课题组长期致力于煤矸石高附加值利用的研究工作,目前开发的煤矸石提铝提硅工艺为硅、铝联合利用工艺,主要采用盐酸酸浸法提取铝并制备聚合氯化铝,以酸浸渣为主要原料制备白炭黑。该工艺可有效提取聚合氯化铝和白炭黑作为最终产品,具有广阔的工业应用前景,但此工艺过程中会产生部分废渣和废液。由于该废液中的有用物质很少,且浓度太低,难以继续提取回收利用,直接排放又会造成环境污染,因此,探索煤矸石提铝提硅废液可行的综合利用途径对于煤矸石综合利用过程清洁生产具有重要意义。

本文以粉煤灰、脱硫石膏、水泥、河砂、生石灰为原料,掺加煤矸石提铝提硅废液制备免烧砖。首先研究不掺加废液时粉煤灰掺量和生石灰掺量对免烧砖抗压强度和膨胀率的影响,得到不掺加废液时免烧砖的最佳原料配方;在此基础上研究了废液掺量对免烧砖抗压强度、抗冻性和吸水性的影响,为下一步实现煤矸石提铝提硅废液的综合利用提供科学依据。

1 试 验

1.1 试验原料

本文中粉煤灰和脱硫石膏取自太原市第二发电厂,经筛分(0.9 mm)后备用;河砂取自忻州市豆罗镇,经过筛分(5 mm)水洗晾干后备用;生石灰取自太原钢铁有限公司矿业分公司东山石灰石矿,经SMφ500 mm×500 mm试验磨(浙江省上虞市栋栋化验仪器厂)粉磨50 min,经筛分(0.9 mm)后备用,有效CaO含量为80.81%;水泥采用山西交城红山水泥有限公司生产的P.S.A32.5矿渣硅酸盐水泥。

煤矸石提铝提硅废液取自煤矸石提铝提硅工艺[17],工艺流程如图1所示。煤矸石来源于山西省潞安矿业集团,化学成分为SiO2(53.62%)、Al2O3(22.80%)、Fe2O3(4.02%)、K2O(2.71%)、CaO(1.02%)、TiO2(0.77%)、C(5.32%)和其他(9.74%)。

图1 煤矸石提铝提硅工艺流程

1.2 免烧砖制备方法

免烧砖的制备主要有搅拌、轮碾、陈化、成型、静停和养护6个环节,工艺流程如图2所示。具体步骤为:按一定配比称料,在HX-15型砂浆搅拌机(沈阳建工试验仪器厂)中搅拌,使原料充分混合均匀,转至XLH-3型行星式轮碾混合机(南昌海源机床有限公司)中轮碾30~50 min,在室温下陈化14~20 h。称取一定量陈化后的物料,加入标砖钢模具(240 mm×110 mm×54 mm)中,采用TYA-2000型电液式压力试验机(无锡新路达仪器设备有限公司)以2 kN/s压力加压。达到目标压力后,保压一段时间,脱模,取出试样,静停14~24 h后,在R13-08型富尔蒸压釜(泰安东大化工设备制造有限公司)中,180 ℃下蒸压养护8 h,得产品备用。

图2 免烧砖制备工艺流程

1.3 试验方法

1)确定不掺加提铝提硅废液时制备免烧砖的最佳原料配比;在最佳原料配情况下,通过掺加50%废液和100%废液制备免烧砖,每个配方做3个平行样品。

2)按照JC/T 239—2014《蒸压粉煤灰砖》和GB/T 4111—2013《混凝土砌块和砖试验方法》测试所指免烧砖的抗压强度、抗冻性和吸水性。

3)采用X射线衍射仪(德国Bruker D2-Phaser)测定制砖原料及免烧砖的物相结构,测试条件为2.2 kW,Cu靶,扫描范围为10°~80°。采用扫描电镜分析仪观察(日本岛津公司EOLJSM-6701F)样品的微观结构和形貌。

2 结果与讨论

2.1 不掺加废液时免烧砖原料配比的确定

为确定不掺加废液时免烧砖最佳原料配比,本文选取粉煤灰和生石灰2种主要原料作为研究对象。

2.1.1粉煤灰掺量对免烧砖抗压强度的影响

粉煤灰掺量对免烧砖抗压强度的影响如图3所示。可知粉煤灰含量不低于54%时,免烧砖抗压强度变化不大,为38.54~40.66 MPa;粉煤灰含量高于54%时,免烧砖的抗压强度有所降低;粉煤灰含量为58%时,免烧砖的抗压强度最低,为28.75 MPa。主要原因为抗压强度是由粉煤灰中铝、硅玻璃体在石灰与石膏的共同作用下水化以及水泥的水化作用,生成水化硅酸钙凝胶和针棒状钙矾石晶体,这些水化产物交织搭接在一起而产生[18],随着粉煤灰掺量的增加,协同水化作用减小导致抗压强度降低。

图3 免烧砖抗压强度随粉煤灰掺量的变化

2.1.2粉煤灰掺量对膨胀率的影响

粉煤灰掺量对免烧砖膨胀率的影响如图4所示。可知粉煤灰掺量小于52%时,综合膨胀率为2.44%~3.95%;粉煤灰掺量大于52%时,综合膨胀率骤降,达到最低值-0.96%。主要原因是免烧砖在静置和蒸养过程中会经历一系列水化和吸收等物理化学过程,导致免烧砖同时产生膨胀和收缩2种作用。在最佳配比下,由于生石灰、石膏和水泥等水化反应比较充分,引起的膨胀作用最佳。随着粉煤灰掺量的进一步增加,膨胀率逐渐降低,同时在物理干缩和化学收缩的协同作用下,甚至出现了收缩。综合膨胀的膨胀率变化趋势与蒸养过程的膨胀率变化趋势基本相同,表明蒸养过程对综合膨胀的膨胀率有主要贡献。

图4 免烧砖膨胀率随粉煤灰掺量的变化

因此为了使粉煤灰掺量最大且效果最好,确定粉煤灰的最佳掺量为54%。

2.1.3生石灰掺量对免烧砖抗压强度的影响

生石灰掺量对免烧砖抗压强度的影响如图5所示,可知生石灰含量为3%~13%时,免烧砖抗压强度随生石灰掺量的增加而增加,为27.01~44.85 MPa。石灰掺量为10%时,抗压强度为35.91 MPa,满足M30的要求。

图5 免烧砖抗压强度随生石灰掺量的变化

2.1.4生石灰掺量对免烧砖膨胀率的影响

生石灰掺量对免烧砖膨胀率的影响如图6所示,可知综合膨胀率与静置过程膨胀率变化趋势一致,静置过程贡献值大。生石灰含量为3%~13%时,综合膨胀率为-1.05~0.24%;生石灰掺量为10%时,免烧砖的绝对膨胀率最小,仅为0.24%。

图6 免烧砖膨胀率随生石灰掺量的变化

因此为了使生石灰掺量既能满足M30等级强度的要求又能使免烧砖体积变化最小,确定生石灰的最佳掺量为10%。

根据以上试验结果确定,制备过程不掺加煤矸石提铝提硅废液时,免烧砖的最佳配方为粉煤灰54%、生石灰10%、河砂26%、水泥6%、脱硫石膏4%,水固比为18%。

2.2 掺加废液对免烧砖性能的影响

2.2.1煤矸石提铝提硅废液掺量对免烧砖抗压强度的影响

煤矸石提铝提硅废液掺量对免烧砖抗压强度的影响见表1。可知不掺加废液时,抗压强度为28.68 MPa;废液掺量为50%时,抗压强度为23.75 MPa;废液掺量为100%时,抗压强度为21.34 MPa。结果表明,随着掺量的增加,免烧砖的抗压强度逐渐降低。

表1 免烧砖的抗压强度随废液掺量的变化

不同废液掺量免烧砖的SEM分析如图7所示,可知随着废液掺量增加,免烧砖的孔隙逐渐增大,变得松散,因此导致免烧砖抗压强度降低。其原因是废液中的盐离子会向砖体表面渗出,在渗出过程中形成孔隙,降低砖体的密实度,从而降低抗压强度。

图7 不同废液掺量时免烧砖的SEM形貌

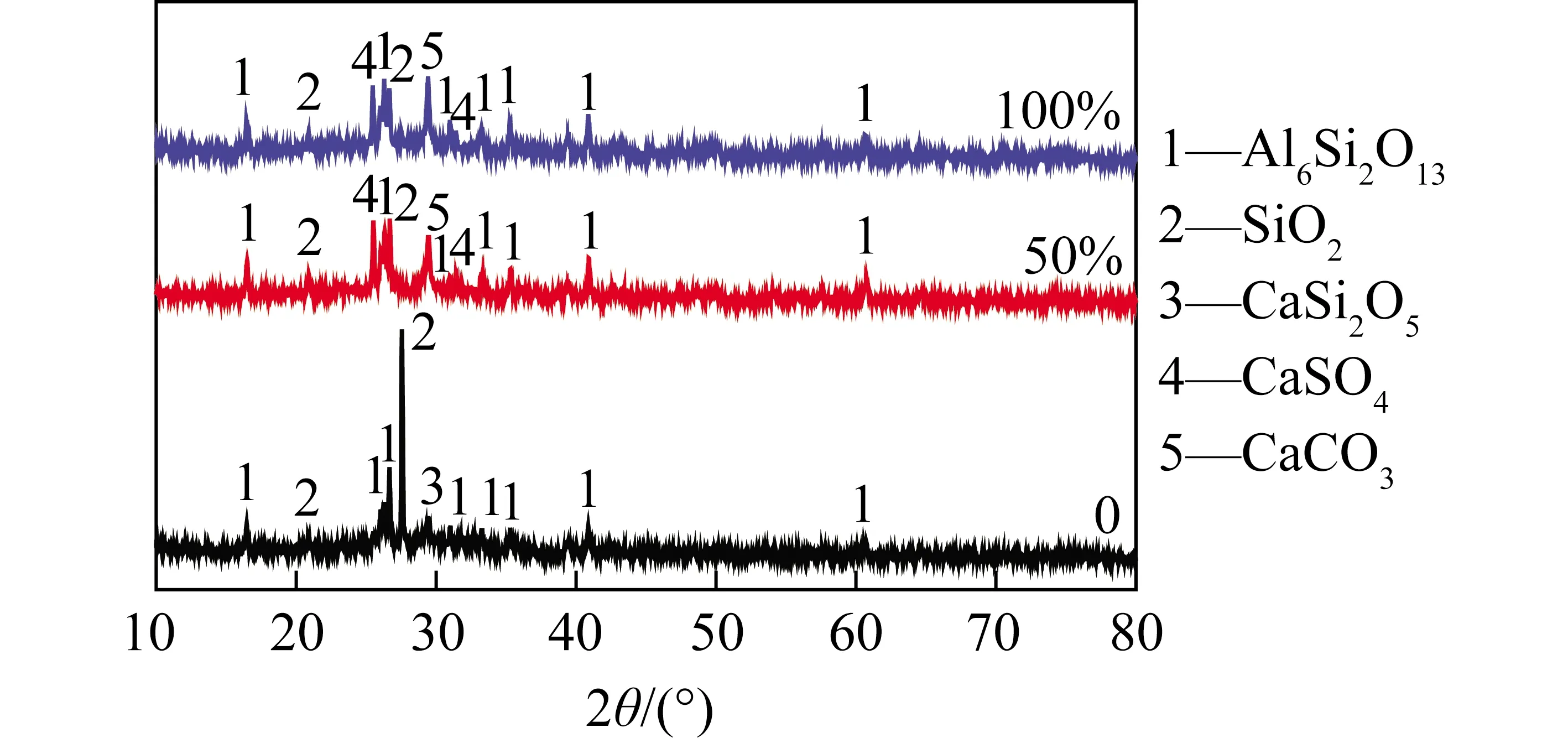

不同废液掺量免烧砖的XRD分析如图8所示,可知20°~35°,不掺加废液时,主要有莫来石、石英和水硅钙石;随着废液掺量增加,废液掺量为50%时,出现了无水石膏和方解石;废液掺量为100%时,免烧砖的化学组分与废液掺量为50%时相同。因此,掺加废液的免烧砖抗压强度降低是由于掺加废液后生成硬度较小的无水石膏和方解石造成的。废液掺量为100%时抗压强度比50%时抗压强度低是由于废液掺量增多时,生成硬度小的无水石膏和方解石更多。

图8 不同废液掺量免烧砖的XRD分析

2.2.2煤矸石提铝提硅废液掺量对免烧砖抗冻性的影响

掺加煤矸石提铝提硅废液的免烧砖的抗冻性结果见表2。可知冻融后50%掺量时免烧砖的抗压强度略有降低,抗压强度损失率为2.82%,质量损失率为0.35%;100%掺量时免烧砖的抗压强度损失率为-28.12%,质量损失率为0.76%。100%废液掺量时,冻融后抗压强度增加,且免烧砖的抗压强度大于50%掺量时,这与冻融前试验结果相反。

表2 煤矸石提铝提硅废液掺量对免烧砖抗冻性的影响

不同废液掺量免烧砖冻融前后SEM分析如图9所示,可知废液掺量50%的免烧砖在冻融后颗粒之间变得松散,因此抗压强度降低。废液掺量为100%时,免烧砖在冻融后颗粒之间变得密实,因此抗压强度增加。

图9 不同废液掺量免烧砖冻融前后的SEM形貌

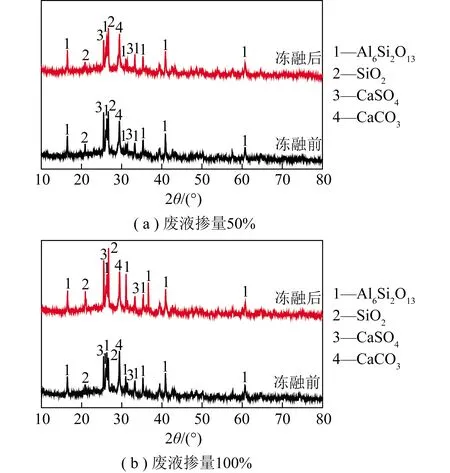

烧结砖冻融前后的XRD分析如图10所示。由图10(a)可知,20°~35°,废液掺量为50%时,冻融前后免烧砖的主要化学组分相同,均有莫来石、石英、无水石膏和方解石,冻融前后抗压强度的变化与化学组分无关。

图10 烧结砖冻融前后的XRD分析

由图10(b)可知,20°~35°,废液掺加量为100%时,冻融前后免烧砖的主要化学组分相同,均有莫来石、石英、无水石膏和方解石,冻融前后抗压强度的变化也与化学组分无关。

掺加废液导致免烧砖抗冻性变化的主要原因为废液具有双重作用,其碱性起正面作用,盐离子溶出起负面作用,正面作用大于负面作用时,抗压强度增加,反之抗压强度降低。因此,在冻融过程中,由于100%废液掺量时含有的废液成分更多,其正面作用充分发挥,因此100%掺量时抗压强度增加。

2.2.3煤矸石提铝提硅废液掺量对免烧砖吸水性的影响

掺加煤矸石提铝提硅废液的免烧砖的吸水性测试结果见表3,可知废液掺量为50%时免烧砖浸泡24 h吸水率与沸煮3 h吸水率分别为28.29%和27.86%;废液掺量为100%时免烧砖浸泡24 h吸水率与沸煮3 h吸水率分别为29.99%和29.80%,掺量为50%时的吸水率要低于掺量为100%时的吸水率。

表3 煤矸石提铝提硅废液掺量对免烧砖吸水性的影响

3 结 论

1)不掺加煤矸石提铝提硅废液制备免烧砖时,最佳原料配方为:粉煤灰54%、生石灰10%、河砂26%、水泥6%、脱硫石膏4%,水固比18%。

2)将煤矸石提铝提硅废液用于制备免烧砖时,会导致免烧砖抗压强度降低,且废液掺量越大,抗压强度越小。掺量为50%时,抗压强度为23.75 MPa,降低4.93 MPa;掺量为100%时,抗压强度为21.34 MPa,降低7.34 MPa。其原因一方面是废液中的盐离子向砖体表面渗出,在渗出过程中形成孔隙,降低砖体的密实度,从而降低抗压强度;另一方面是由于掺加废液后生成了硬度较小的无水石膏和方解石。

3)煤矸石提铝提硅废液掺量为50%时,15次冻融循环后免烧砖的强度损失率为2.82%,质量损失率为0.35%,冻融后抗压强度降低;煤矸石提铝提硅废液掺量为100%时,15次冻融循环后免烧砖的强度损失率为-28.12%,质量损失率为0.76%。100%掺量时冻融后抗压强度增加的原因是废液具有双重作用,在冻融过程中,由于100%废液掺量时含有的废液成分更多,其正面作用得以充分发挥,导致100%掺量时抗压强度不降反增。

4)将煤矸石提铝提硅废液用于制备免烧砖,掺量为50%时,免烧砖的吸水率为28.29%;掺量为100%时,免烧砖的吸水率为29.99%,因此,掺加煤矸石提铝提硅废液会导致免烧砖吸水率升高。

5)本文研究了煤矸石提铝提硅工艺产生的废液替代原料水用于制备免烧砖时对免烧砖抗压强度、抗冻性及吸水性的影响,为满足实际应用的需要,未来还应进一步细化废液掺加量、杂质离子种类及强度等因素的影响。