铁路跨海桥梁钢筋混凝土结构耐久性设计

王神力

(中铁上海设计院集团有限公司 上海 200070)

1 引言

随着铁路建设的快速发展,跨海桥梁的建设也逐渐增多。然而,跨海桥梁的服役环境极其恶劣,除了需要承受桥梁上部的列车荷载,还需对抗恶劣海洋环境下,海水、海风等因素对桥梁结构的侵蚀[1]。在环境和荷载的作用下,沿海、跨海桥梁在设计年限内出现了不同程度的混凝土保护层剥落、钢筋锈蚀等病害问题,其维修加固的难度极大,成本很高且效果差[2]。因此,在跨海桥梁的设计过程中,钢筋混凝土的耐久性问题成为需要重点研究的内容。

2 腐蚀机理及影响因素

2.1 海洋环境的特点

海洋环境相较内陆环境相比,不仅具有潮湿、雨水多等特点,海水中还含有大量的 Cl-、Mg+、Na+、等离子。这些离子活性强,导电性好,易与钢筋及混凝土发生化学反应,导致钢筋混凝土材料发生结构破坏,从而对桥梁结构的安全产生威胁[3]。桥梁结构不同位置所受的海洋环境的影响也是不一样的,主要原因是由于海浪的冲击力、盐分及含氧量不同导致的,其中浪溅区和水位变动区受腐蚀影响最大[4],位于此部位的混凝土结构使用寿命也常小于设计寿命[5]。

2.2 腐蚀机理

对于钢筋或预应力混凝土结构,钢筋(束)与混凝土可协调变形,具有较好的粘结作用。新建混凝土材料孔隙中含大量Ca(OH)2饱和液,pH值在12.5~13.0左右,结构内部钢筋在其高碱性环境形成一层致密的钝化膜,其表面免受锈蚀。但在海水侵蚀环境,Cl-由混凝土表面逐渐渗入,伴随着其他盐分的物理或化学反应,混凝土的pH值急剧降低,当钢筋表面处混凝土饱和溶液的pH降到9.5以下时,钝化膜消失,钢筋开始腐蚀。锈蚀后钢筋体积膨胀为之前的数倍,使得混凝土产生沿钢筋方向的裂缝,严重情况导致混凝土保护层脱落。两种反应相互促进,使得混凝土和钢筋的整体性下降,进一步导致结构的耐久性和承载能力降低。

2.3 影响因素

海域环境钢筋混凝土结构腐蚀的主要几种类型分别为:Cl-迁移至混凝土内部对钢筋的电化学腐蚀,导致钢筋锈蚀混凝土开裂[6];硫酸盐在混凝土毛细孔内产生膨胀内应力,导致混凝土强度下降乃至破坏;镁盐与混凝土的组分发生离子交换反应,破坏混凝土原有结构[7];环境中的酸性气体、液体等与混凝土中的碱性物质发生中和反应,导致混凝土pH值下降钢筋锈蚀;海域环境中动、植物的代谢产物导致混凝土内部的Cl-扩散系数变大,钢筋锈蚀加快[8]。

3 某铁路跨海特大桥耐久性设计

3.1 工程概况

特大桥采用跨径31.5 m预制有砟轨道预应力混凝土简支箱梁和跨径47.5 m有砟轨道预应力混凝土简支箱梁(节段预制拼装)做为标准跨度,桥梁总长12.2 km。其中通航孔采用(95+170+95)m连续刚构跨越。该段海域为分潮显著,属于非正规半日潮浅海海域,涨潮历时少于落潮历时,其涨落潮历时差值可达2 h以上,是我国潮汐不等较显著的海区之一。

3.2 自然环境

项目所在区域属于典型的亚热带季风气候区。气候温暖湿润,来自太平洋的季风带来丰沛的雨水,流域多年平均降水量一般在1 500~2 100 mm,区内历年平均气温17℃,历年平均最高气温21.2℃,历年平均最低气温13.8℃。终年无霜期240 d,年平均相对湿度80%左右。区内年平均风速2.5 m/s,最大风速20~25 m/s,风向呈季节性变化,夏季盛行东南风,冬季盛行西北风。

海水按铁路相关地质勘察规范及耐久性规范判定,硫酸盐侵蚀等级为H3,镁盐侵蚀类型为H1,氯盐作用等级L3。

3.3 环境类别和作用等级

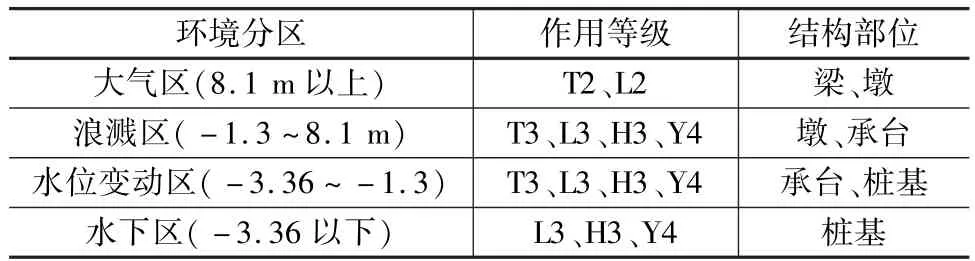

桥址区设计高水位2.9 m,设计低水位-2.36 m,根据相关规范,海水环境下混凝土结构部位可按四类进行划分(见图1),分别为:大气区、浪溅区、水位变动区和水下区[9]。具体环境类别和作用等级如表1所示。

图1 桥梁结构环境类别示意

表1 环境类别和作用等级

3.4 桥梁耐久性设计原则

根据腐蚀机理和影响因素分析,想要提高海域环境桥梁的耐久性,必须从两个方面进行考虑。一方面是从建筑材料自身入手,提高其耐蚀能力;另一方面必须采取相应的防护措施来保护建筑材料。基本思路是在确定耐久性的设计目标下遵循“以防为主”的战略方针,总体上采用基本措施、附加措施和辅助措施的有机结合进行耐久性设计。

3.5 基本措施

3.5.1 高性能混凝土

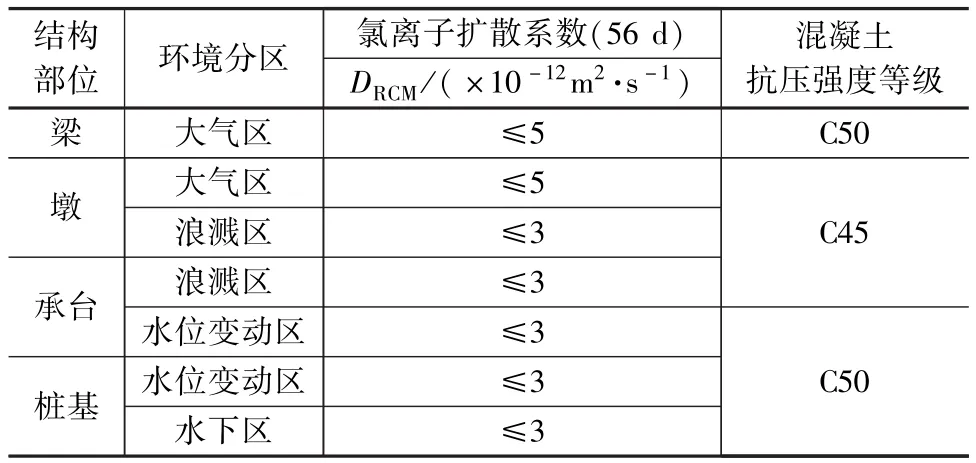

研究表明,适当的加入粉煤灰、硅灰、减水剂等掺合料能有效提高混凝土的耐久性、稳定性、密实性和抗渗性指标。高性能混凝土能有效抑制氯离子扩散,从而达到提高海洋环境桥梁耐久性的目的[10]。桥梁各结构部位氯离子扩散系数及混凝土抗压强度指标如表2所示。

表2 混凝土氯离子扩散系数和抗压强度

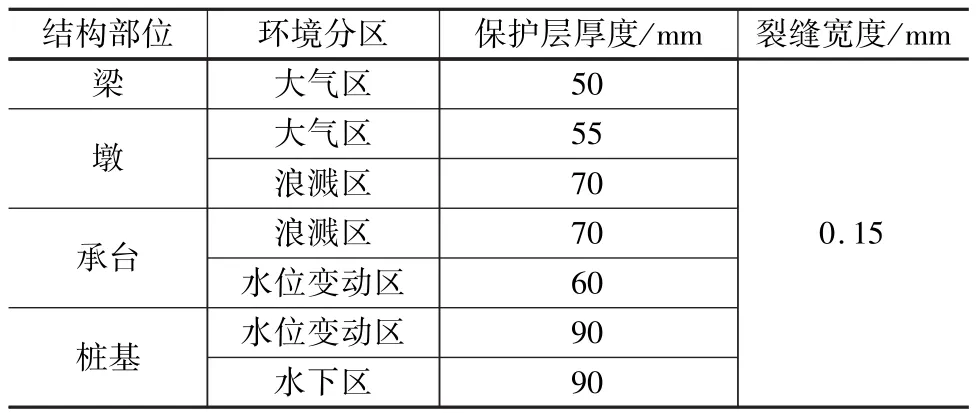

3.5.2 混凝土最小保护层厚度和裂缝宽度

混凝土保护层厚度是Cl-迁移至钢筋表面所需的距离。增加保护层厚度可以抵抗钢筋锈蚀后产生的胀裂力。但保护层过厚也会导致其在硬化的过程中得不到钢筋的约束,不利于裂缝的控制。裂缝是海洋环境有害介质侵入混凝土的通道,裂缝宽度越大,有害介质越容易侵入。试验室和海洋中暴露试验证实,只要横向裂缝宽度不是太大(不大于0.3 mm),对碳化引起的钢筋腐蚀没有大的影响,而沿着钢筋发生的顺筋纵向裂缝则相反,它能使水、氧等参与腐蚀反应的物质长驱直入,会极大地加快钢筋腐蚀的速度[11]。依据相关既有工程的经验和规范,桥梁各结构部位混凝土保护层厚度和裂缝控制值如表3所示。

表3 混凝土最小保护层厚度和裂缝宽度

为了避免保护层厚度过大,引起裂缝宽度加大,在墩身底部浪溅区和承台的外表面,在最外层普通钢筋与混凝土表面之间设置防裂钢筋网,采用d=6 mm的双向不锈带肋钢筋网片(间距为10 cm×10 cm),网片的净保护层厚度为35 mm,并与内部钢筋做绝缘处理。为保证网片的防裂和防腐效果,采用等离子焊或电弧焊的方式焊接。

3.6 补充措施

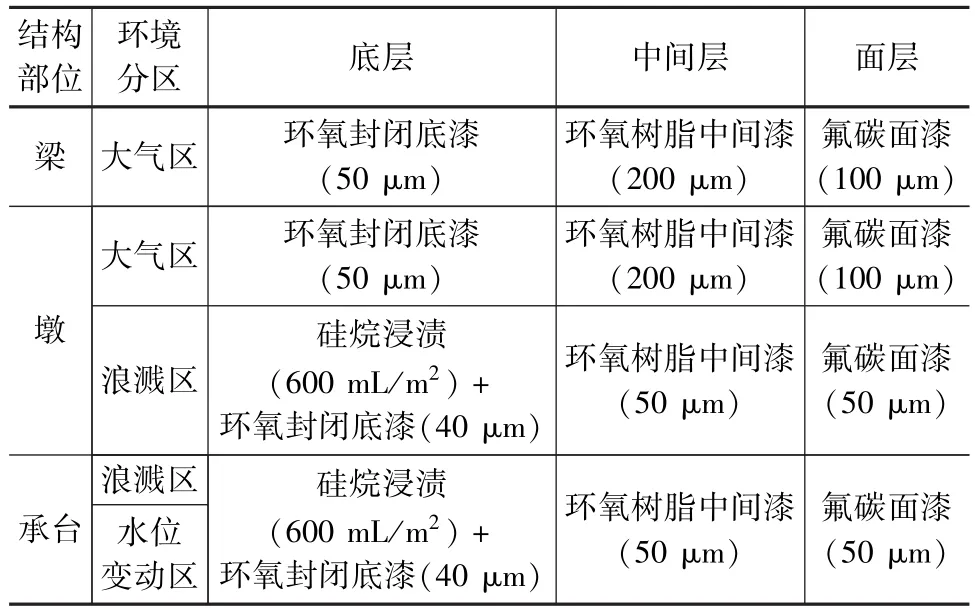

3.6.1 结构表面涂层

涂覆型涂层防腐蚀措施可封闭混凝土表面气孔和接缝,隔绝氯离子、酸性气体等有害介质在混凝土内的渗透和扩散。为增加桥梁结构耐久性可对海洋环境中混凝土表面进行涂层防护[12]。参考相关规范及泉州湾跨海大桥的工程经验,对桥梁结构各部位采用的涂层处理方式如表4所示。

表4 桥梁混凝土表面涂层处理

3.6.2 环氧涂层钢筋

环氧涂层钢筋是采用静电喷涂工艺使其表面形成连续的环氧绝缘层的钢筋。根据美国试验与材料学会的调查显示,采用环氧涂层钢筋可延长结构使用寿命20年左右。参考港珠澳大桥、香港青马大桥等项目的工程经验,本工程在桥梁的承台和位于浪溅区的桥墩采用了环氧涂层钢筋对结构防腐进行防护,大大加强了钢筋的使用寿命。

3.6.3 钢筋阻锈剂

在混凝土中添加阻锈剂能有效推迟钢筋被侵蚀的时间,减缓钢筋锈蚀的速度。阻锈剂与高性能混凝土相互配合,一方面阻锈剂减少了腐蚀介质到达钢筋表面的数量,另一方面高性能混凝土的高密实性能长期保持阻锈剂的高浓度,从而长时间地抑制或延缓电化学腐蚀[13]。根据甬台温铁路、温福铁路的工程经验,本工程在位于浪溅区和水位变动区桥梁混凝土构件中,添加了阻锈剂来抑制钢筋腐蚀。

3.7 辅助措施

(1)浪溅区桥墩和承台通过采用渗透性模板使得混凝土表面密实,从而提高混凝土的密实性、抗渗性和抗裂性等指标。

(2)跨越通航孔(95+170+95)m连续刚构桥主墩通过电化学保护法,采用牺牲阳极的方式抑制钢筋电化学腐蚀反应过程,从而延长混凝土的使用寿命。

3.8 钢结构耐久性设计

栏杆及预埋件等钢结构附属设施的防腐设计也属于耐久性设计的重点。根据《铁路桥梁钢结构及构件保护涂装与涂料 第3部分:附属钢结构》(Q/CR 749.1—2020)附录A的大气腐蚀环境分类办法,该工程属于大气腐蚀环境最高的CX级。因此,采用复合防腐层对附属钢结构进行防护处理,表面涂装为特制环氧富锌防锈底漆(1×80 μm)+云铁环氧中间漆(1×80 μm) +灰铝粉石墨醇酸面漆(2×40 μm)。

根据全线地质情况,桥梁基础采用钻孔灌注桩基础,由于桥梁设计为高桩承台,对承台底至局部冲刷线以下1 m范围的钢护筒采用喷涂单层环氧粉末涂层进行加强防护。

4 结语

针对该跨海铁路桥的特点,提出了海洋环境为提高桥梁耐久性采用高性能混凝土和适当增加混凝土保护层厚度和控制裂缝宽度的基本措施;采用结构表面涂层、环氧涂层钢筋和钢筋阻锈剂的补充措施;以及采用渗透性模板和电化学保护牺牲阳极的附加措施。针对不同桥梁结构部位采取了不同的防腐措施进行处理,各项措施协同作用,大大提高了桥梁的耐久性。海洋环境下桥梁的耐久性问题是一个需要长期研究的课题,只有在广大科研设计人员的试验、总结中才能研究出经济耐用、绿色环保的防腐工艺。