煤矿开采地表沉陷预测及其防治研究

张 深

(煤炭科学技术研究院有限公司 煤化工分院,北京 100013)

随着我国对煤炭的需求量持续加大,使得村庄和建筑物下的煤炭开采得到了越来越多的关注。陕西某矿的4号煤储量约为19亿t,其中地表建筑物和设施下的煤炭量达到3.9亿t,严重制约了矿井的发展。如能将此类煤炭安全合理有效的开采,能够迫切地解决企业的资源问题,也能够带来显著的经济效益和社会效益[1-3]。

“三下”压煤开采的开采会使地表发发生移动沉降,甚至建筑物破坏。因此,为了查明煤矿开采引起的地表沉陷规律,本文以山西某矿4号煤层为研究对象,通过地质条件分析和地表移动变形现场观测,得出非充分采动条件下对地表的沉降规律,并通过FLAC3D模拟[4]进行验证,并提出预防建议。研究结果可阐明煤矿工作面开采后的地表沉陷规律,为具有相似地质条件矿井的地表沉降防治提供参考。

1 煤层基本地质条件

研究矿位于陕西省昌武县亭口市,生产能力300万t/a,4号煤层厚度1.00~22.34 m,平均厚度9.30 m,煤炭赋存标高+390~+535 m,地面标高为+861.2~+1 078.9 m,平均埋深560~606 m,煤层倾角3°~9°,平均倾角5.5°,煤层厚度小,平均厚0.48 m,主要是泥岩或炭质泥岩,结构比较稳定,比较单一的简单厚煤层。工作面全部采用长壁综采放顶煤采煤法,采用全部垮落法控制顶板[5-6]。

2 地表移动现场观测

2.1 观测方案设计

(1)方案设计原则。煤矿地表地形复杂,高差起伏大,观测难度较大,因此为满足观测要求,观测线必须布置在地表沉陷池的主体部分,且观测线的长度必须大于地表沉陷池的范围。观测线应根据采矿条件和建站目的控制测点密度,并应有利于观测。测点应埋设在冻土线以下,防止外界非开采影响的移动,观测期间观测站不受邻近矿山开采影响,观测站控制点埋设牢固在移动盆地的范围之外[7]。

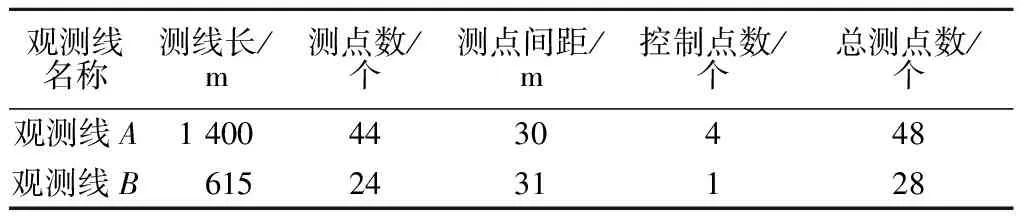

(2)观测站布置。根据《建筑物、水体、铁路和煤柱及煤矿开采规程》,确定走向角、向上角和向下移动角均为70°,移动松散层的角度为55°[8-11]。走向观测线的西端设置4个观测站控制点,每个观测站控制点与观测线外端点的最小距离为110 m,观测站控制点之间的最小距离为40 m,具体布置如图1和表1。

图1 工作面的观测布置Fig.1 Working face observation layout

观测站的测量点标记用预制标记石掩埋。当石头被埋在观察站的控制点时,会在现场创建一个详细的点注释。点注附有1张照片,显示标记的构造状态并反映标记坑的大小和形状。对准标记、地表纹理条件、周边地物、地貌等[12-14],如图2所示。

表1 工作面的观测线长度及测点数Tab.1 Length of working face observation line and number of measuring points

图2 基础控制点埋石Fig.2 Foundation control point buried stone

2.2 观测结果分析

地表观测线测点下沉与水平移动分布规律如图3所示。由图3可以看出,采动影响下的工作面地表呈现连续的下沉盆地。此外,随着采掘前沿的不断开发,地表沉降盆地的影响范围不断扩大,地表沉降值和水平移动值不断增加。工作面最大沉降值出现在采空区中心上方,向两侧逐渐减小,沉降曲线基本对称于采空区中心。最大沉降值为测点A36,该点沉降值为152 mm;最大水平位移值出现在测点A23,该点水平位移值为49 mm,下沉系数为0.026,水平位移系数为0.06。

图3 观测线的地表下沉和水平移动分布Fig.3 Distribution map of surface subsidence and horizontal movement of the observation line

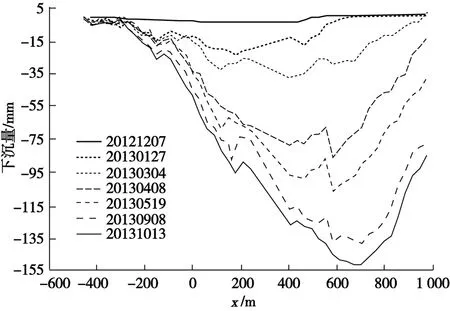

工作面连续推进过程中,工作面方向观测线的动态沉降曲线如图4所示。由图4可以看出,随着工作面开采的日益推进,采动地表影响范围不断扩大,地表测点的下沉值不断增加,活跃开采期地表沉降的增加明显大于启动和活跃期。 在采区一定高度以上,开挖区直接顶板的坍塌和破坏增加,开采引起的变形裂缝不断发展到上覆地层,最终蔓延到地表。 从工作面开挖开始到320 m开挖过程,工作面地表观测线上各测点下沉值均小于10 mm,其中最大下沉值为7 mm;当面减小到352 m时,有一些测量点,下沉值达到并超过10 mm。 根据起始距离的评估标准,起始距离的大小应在320~352 m内,相当于平均开采深度的0.47~0.52倍。

图4 工作面走向观测线动态下沉曲线Fig.4 Dynamic subsidence curve diagram of the observation line of the working face

3 开采地表移动数值模拟

3.1 模拟软件及模型

为反映覆岩及地表的运移情况,采用FLAC3D数值模拟软件[15-17]。根据实际工作面开采情况建立长(X)1 800 m、宽(Y)1 300 m、高(Z)625 m的数值模型。X轴沿主倾斜部方向,Y轴沿工作面的推进方向,Z轴为采深方向。模型设定工作面开采深度为620 m,工作面开挖高度为9.2 m,开采宽度为202 m,工作面倾角为4°。工作面间煤柱为30 m,左右边界各300 m,工作面开采顺序为303、305、307、309、311工作面,创建的模型如图5所示。

根据钻孔出露地层的岩性特征,按照岩性相近地层较薄地层融合的原则,将该模型地层划分为18层。 计算模型分为785 680个网格和891 975个节点。 模型边界条件为:水平位移受前、后、左、右三边限制,模型下表面限制垂直位移,模型顶部为自由面[18-20],工作面的煤岩体力学模拟参数见表2。

图5 数值模拟示意Fig.5 Schematic and simulation diagram

3.2 数值模拟结果分析

工作面开挖后,岩石和沉降位移云图如图6所示。根据模拟数据,开挖单个工作面时,地表总位移和沉降值较小,均在200 mm以内。地表最大沉降值为165 mm,位于采空区中心上方对应表面附近。模拟303工作面最大地表下沉值与152 mm的实测结果进行比较,存在一定的误差,但基本相同。从沉降位移云图可以看出,煤层顶板以上139~166 m的粗粒砂岩整体性较好,与下岩层不分离,有效抑制了上覆岩层向上发育,表明岩层应该是上覆岩层中的关键层。

工作面开挖完成后,沉降盆地观测线最大水平位移值为609 mm,水平位移系数为0.50,与实测水平位移系数0.493基本相同,如图7所示。

4 地表沉陷灾害防治对策

工作面开挖完成后,地表调查显示,工作面采空区西北边界的地表斜坡地面存在数处裂缝。根据现场实测和数值模拟结果,建议工作面间应用间歇顺序跳采接替方式,局部限高开采,无煤柱开采方法,应用边界错距协调开采布置方式,充填开采和离层注浆等方法有效地减缓灾害程度[21]。

表2 工作面煤岩力学参数Tab.2 Coal and rock mechanical parameters of working face

图6 工作面开采后地表下沉云图Fig.6 Cloud map of mining surface subsidence at working face

图7 工作面开采地表位移观测曲线与模拟曲线Fig.7 Observation curve and simulation curve of surface displacement in mining face

5 结论

本文以陕西某矿4号开采煤层为研究对象,通过地质条件分析和地表移动变形现场观测,得出非充分采动条件下对地表的沉降规律,并通过FLAC3D模拟进行验证,得出以下结论。

(1)仅有1个工作面开采时,地表下沉量很小,沉降系数为0.028,没有对地表的建筑物造成破坏。

(2)如果2个工作面交替开采,地形表面的沉降和变形会显著增加,沉降系数达到了0.15,但仍属于非充分采动范围,不对地表建筑物造成破坏。

(3)开采工作面数量的增多不会增大地表的移动范围,但会使得地表下沉量和下沉速度显著增大,这主要是受坚硬顶板的控制。

(4)当采深大于1.5以后,地表进入充分采动状态,地表建筑物将遭到破坏。

(5)建议工作面间应用间歇顺序跳采接替方式,局部限高开采,无煤柱开采方法,应用边界错距协调开采布置方式,充填开采和离层注浆等方法有效的减缓灾害程度。