单刀头采煤机系统设计研究

刘 蕾

(西安航空职业技术学院,陕西 西安 710089)

我国拥有丰富的电力原材料资源—煤炭资源,随着国家对煤炭能源需求的不断增长,煤炭资源在全国范围内的各个领域发挥着重要作用。随着煤层开采复杂程度的增加,对开采机械装置提出了更高的要求,采用安全高效的方法获得所需的煤炭开采产量成当前重要的难题[1]。目前大多数的煤矿开采研究集中于厚煤层领域,但利用单刀头结构的采煤机对薄煤层进行开采的技术引起了煤炭从业人员的兴趣,这样可突破矿井恶劣环境的诸多限制。因此,本文开展了采煤机单刀头结构的设计研究,以保证单刀头结构能适应于复杂多变的薄煤层的高效开采,从而提升采煤机在煤层开采的适应性。

1 工程背景分析

1.1 地质情况

坚硬煤层开采主要是开采坚固性系数较大的煤层,开采难度大。而坚硬煤层占我国煤矿总资源约16.5%,相当于6.59亿m3的煤,存储量相对较大。尽管坚硬煤层的煤炭资源储量很大,但由于我国工业资源和资源分配体系的不平衡,对硬煤层的开采规划造成了重要影响[2-3]。由于硬煤层大多数是薄煤层,内部开采空间小。因此,对采煤机的结构要求更高,原有双刀头结构的采煤机已难以适应,而将单刀头采煤机应用至坚硬煤层的开采中具有更大的应用前景。

1.2 开采机械的选用

我国相当大一部分煤层缺乏有效开采设备。其中,包括新型采煤机系统,带单刀头和侧向导向的采煤机结构基本相同,但却有显然不同的技术方案,2类采煤机的自动化系统、诊断系统和控制系统均具有较大的系统差异。截止目前,单刀头采煤机的开采技术关键问题还没有完全解决。针对采煤机技术的研发,不仅要体现在采煤机结构上,而且需要对整个机械系统进行研发,尤其在切割头结构和电气系统方面。在先进截割头采煤机设计过程中,需解决的关键问题为煤炭开采率对煤矿日产量的影响,这就要求设备的开采能力、装载能力和截割头工作能力、链条的运输能力相匹配,从而提高开采效率。此外,目前单一的开采技术只能用于具有适当地质和开采条件的煤层,在我国通常是不适用的。采煤机主要存在问题是全自动化程度不够,需要采煤机操作人员在机器附近进行监控,造成了大量人工损失,降低了采煤机的工作效率。而装载问题则是由采煤机中截割头内部体积太小所造成的。假设煤矿日产量为4 000 t/d,若应用900 mm的轮毂截割头,在采高h=1.0~1.6 m条件下,则无法实现设定日产量[4-6]。根据上述分析可知,用于开釆坚硬煤层的采煤机应满足以下要求:①实现长壁系统的自动化操作;②将截割过程与装载过程分开;③无需开槽即可进行新的截割作业。。

2 单刀头采煤机结构设计

2.1 采煤机系统框架

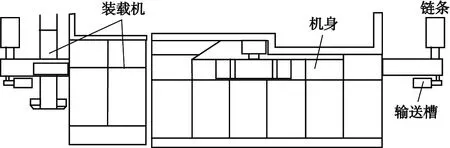

采煤机系统是一套用于煤矿开采的综合性设施。主要由装载机、长壁链条输送机和采煤机主体等组成。单截割头机械化长壁系统方案如图1所示。

图1 单刀头釆煤机系统Fig.1 Single head coal mining machine system

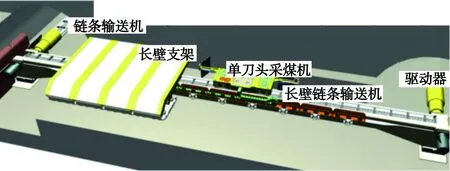

配套的单头采煤机整体如图2所示。

图2 配套的单头采煤机整体示意Fig.2 Overall illustration of the supporting single-head shearer

采煤机包括机身、切割头、运输槽和2个空装载机等。1个装载机处于运动位置,而另一个装载机处于待机位置,采煤机利用链条在输送槽上拉动[6]。采煤机单刀头直径与煤层厚度相匹配,在我国坚硬煤矿特有的开采和地质条件下,煤层往往很难开采。为了确保所开采的煤炭物料掉在链条输送机传送带上,对采煤机的单刀头结构进行设计,单刀头实物制造如图3所示。

图3 单刀头实物设计示意Fig.3 Schematic diagram of physicaldesign of a single cutter head

利用单刀头结构的采煤机,可将平时由输送机实现的装载功能改变为由采煤机实现。将转载过程与截割过程分离是本研究的特点[7]。在采煤机运行过程中,采煤机的运动参数得到很大的提高,不存在物料散落在输送机上的安全风险,提高了工作效率。

2.2 采煤机导向系统设计研究

采煤机传统上是沿着输送带平行运动的,但新采煤机导向系统则采用了驱动单元来实现运行的,该方案可以缩小采煤机的整体尺寸。此外,在出现故障的情况时,新型采煤机可以被牵引至巷道中,避免设备的大规模搬运。单刀头釆煤机导向运动设计如图4所示。单刀头采煤机的主体沿着特殊导轨和侧壁移动[8]。将截割和导向装置安装在采煤机的主体面上,并在其内部空间布置驱动链结构。

图4 单刀头采煤机导向运动设计示意Fig.4 Schematic diagram of the guided movementdesign of a single-cutter head shearer

3 单刀头参数设计

在坚硬煤层厚度发生变化的情况下,有可能用更大或更小的截割头代替。因此,建议设计切削范围为1.0~1.6 m,提供直径为1.0、1.2、1.4、1.6 m等截割头。假设使用直径1.2 m的截割头,本文采用实际日产量作为评价坚硬煤层开采的指标[9]。图5显示了工作面长260 m、采高1.2 m的日产量示例。每日产出的示例分析也在相关图表上标记,形成了三维视图。

图5 煤炭产量数据统计示意Fig.5 Schematic diagram of coal production statistics

据计算时间设定为2 min,模拟每天采煤机工作时间为13 h,则每天产量为6 000 t左右。如果将每日工作时间延长到15 h,拟合计算时间将延长到8 min,所获得的日产量也会增大。目前对日产量的分析仅考虑了工作面参数(工作面长度、采高)、采煤机参数(切割、装载数据)和工作组织参数(日工作时间、组织时间),但是,采煤机跟进速度与输送机运输能力的关系一直被忽略。因此,根据工作面高度以及输送机的关键参数,采煤机参数要求如下[10]:①链条输送机:宽度为850 mm;剖面为 200 mm;链板速度为1.5 m/s;容量>1 400 t/d。②长壁支架:剖面比例尺为1∶5;系统行程850 mm;开采范围为1.0~1.6 m。

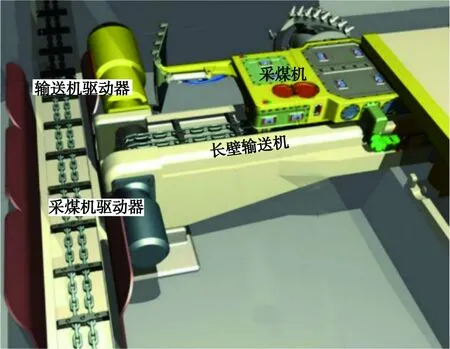

将单刀头采煤机、长壁链条输送机和其他设备几何参数输入到Autodesk Inventor 3D仿真软件进行仿真。其中,采煤机系统包括单刀头采煤机、长壁链条输送机、长壁支架、链条输送机,如图6 所示。在长壁输送机的两端,安装了采煤机的驱动器。

图6 配备单头采煤机的长壁系统Fig.6 Longwall system equipped witha single-head shearer

采煤机本体的设计方法:根据实际目标,采用2×120 kW的截割头传动单元以及行星齿轮、安全装置、润滑系统和水冷系统。除了驱动单元外,截割头由液压系统进行驱动,自动化控制和诊断系统为液压系统提供故障预警,随着采煤机沿着工作面移动,摇臂的长度是根据采矿过程中获得的煤流量来确定的[11]。

单刀头采煤机设计如图7所示。采煤机由主体、驱动单元、装载机组成,驱动单元与截割头安装在轴端。装载机通过摇臂和伺服马达安装在采煤机主体上。装载机安装在主动位置,而驱动单元安装在被动位置。釆煤机机身配备有2个壁式转轮和2个截割转轮。在截割和装载的一侧,主体装备有电缆分配器和电缆。每个装载机都配备10个滚轮截齿,滚轮安装在装载机底板边缘放置。

图7 单刀头采煤机设计示意Fig.7 Schematic diagram of design of a single cutter head shearer

采煤机煤流道沿输送机的侧壁导轨移动,截割方向为输送机的导轨移动方向。长壁系统配备了纠正伺服马达。单刀头采煤机安装如图8所示。巷道的底板水平相对于长壁工作面工作水平较低,从而使得输送机驱动单位和采煤机驱动器可以同步。

图8 单刀头采煤机安装示意Fig.8 Single-head shearer installation schematic

4 工程经济效益分析

将研究成果应用到实际煤矿中,提高了煤炭资源回收率。开采期间,根据矿井已有的生产系统,采用上行开采沿空留巷技术,降低了巷道掘进效率,而新采煤机的使用,使得投资成本低、见效快。研究成果可在其他条件类似矿区推广应用,使原来无法回收的煤层资源可以得到最大程度的开采利用。

(1)已取得经济效益。对4个采煤工作面进行实践,共计产出原煤70万t,取得了很好的经济效益,工作面直接工作效率较原方法提高了2倍,降低直接成本20元/t以上,获得经济效益1 400万元;少掘煤层巷道3 000 m,获得直接经济效益900万元左右。

(2)预测将来获得新增效益。①多回收煤炭资源效益:资源量×回采率×单价=27 400万元。②每年降低瓦斯治理成本:采用设计采煤机进行开采,瓦斯治理达标、经济效益好,预计瓦斯灾害治理工程量可比现有方法减少近50%、有效抽采达标时间缩短近50%。该矿目前的煤层瓦斯治理成本按30元测算下,保护开采卸压瓦斯治理节约成本50%,按每年20万t原煤生产预计,每年节约成本为300万元。本开采方法每年可少采煤矸石预计10万t,按该矿井现洗煤与运输成本26元/t预算,每年节约成本至少为260万元。

5 结语

煤层的开采厚度和开采效率是目前采矿机械制作过程中所重点关注的,随着煤炭资源的逐步延伸,坚硬煤层和薄煤层的有效开采是目前煤矿所面临的难题,本文设计的单刀头采煤机,在煤层厚度发生变化情况下,实现了更换截割头的可能性,采煤机操作的控制系统是通过纠正伺服电机来实现,并研发了单刀头釆煤机系统,对系统的实际日产量进行了分析和计算,特别是采煤机工作参数的计算,充分证实了设计的合理性。最后进行了工程经济效应分析,取得了较好的经济效益。研究对指导采煤机设备的升级以及提高煤矿开采效率具有重要指导意义。