气化炉激冷室结构优化及数值模拟

豆少刚, 文晓龙, 孙冬来, 段毅毅, 敖一龙

(1.甘肃蓝科石化高新装备股份有限公司, 甘肃 兰州 730070;2.西安石油大学, 陕西 西安 710065)

我国石油和天然气资源占比较少, 而煤炭资源较为丰富, 因此利用煤化工生产清洁能源来替代许多石油化工产品。 煤气化技术是目前煤炭清洁、高效利用的重要手段,而气流床气化技术是煤炭气化的关键技术之一[1]。

德士古气化炉应用广泛, 其采用了最为成熟的气流床气化技术,一般包含激冷室、破泡组件、降液管及下降管等结构[2]。在实际工业生产中,由于煤种、工况、负载变化等问题使得气流床气化炉激冷室液位难以从低水平到高水平变化, 导致合成气带液严重,影响气化炉的稳定性,也对下游的生产设备以及单元操作产生影响。 气化炉合成气带液存在诸多危害[3-4]:①激冷室液池水位下降,影响正常生产。②激冷室出现带液情况时,合成气中携带的灰渣会随着气体一同进入洗涤塔中,使洗涤塔内的水质变差,不利于合成气的净化。洗涤塔内水质变差也会影响激冷环中的水质, 当激冷水经过激冷环时,会导致激冷环结垢。③合成气带液会造成洗涤塔液面升高,操作失去稳定性。④合成气带液使流向闪蒸系统的黑水量减少, 相应的灰渣增多,堵塞闪蒸系统管路,影响其正常运行。

为改善合成气带液现象, 笔者对气化炉激冷室进行了结构改进, 并采用Fluent 流体仿真软件, 在冷态工况下对激冷室内流动过程进行数值仿真模拟。

1 气化炉激冷室数值模拟模型

1.1 物理模型

采用的气化炉激冷室物理模型见图1。

图1 气化炉激冷室物理模型

气化炉激冷室操作压力4.5 MPa,出口压力5 MPa。 激冷室内液位高度h=6.1 m, 下降管直径d=1.2 m、 高 度8 m。 激 冷 室 直 径4.2 m、 高 度L=13.6 m。激冷室内介质为冷却水和合成气,冷却水的密度为854.2 kg/m3、温度210 ℃、动力黏度1.252×10-3Pa·s,表面张力0.072 N/m。 合成气的密度为8.792 kg/m3、动力黏度为6.089×10-5Pa·s。

当合成气流速过小时, 不满足目前的工程实际要求,而合成气流速过大时,达到充分发展状态时较为耗时,需要更多的计算资源。 因此,在考虑外扩结构对流场的影响之前, 需要确定合适的合成气流速。

经前期试验模拟并结合工程实际发现, 当合成气流速为10 m/s 时,流体能在较短时间内达到稳定流动状态,此流速既符合实际,也能节约计算资源。 因此,在数值模拟中选取10 m/s 作为下降管入口合成气的流速。

1.2 VOF 数 学 模 型[5]

1.2.1 流体体积函数方程

为了计算流体内部的运动界面, 将流体体积函数f 定义为有限体积内水的体积分数, 用f 的值对气水的交界面进行模拟。 流体体积函数的特征用下式表示:

式中,x、y、z 为空间坐标位置;t 为时间,s。 当f=1时,该计算网格内充满水;当0<f<1 时,该计算网格内含有分界面;当f=0 时,该计算网格内充满水。

1.2.2 基本控制方程

(1)连续性方程 在VOF 模型中,可以追踪相与相之间的界面,对于q 相,有下式成立:

在本文的气液两相流动中, 每个单元混合流体的密度ρ 为:

式 中,ρ1为 合 成 气 密 度,ρ2为 冷 却 水 密 度,kg/m3;α2为冷却水体积分数。

(2)动量守恒方程 动量守恒方程表示为:

式(8)~式(11)中,p'为混合流体的压力,Pa;τ 为黏性力,Fbx、Fby、Fbz分别为x、y、z 方向的体积力,N; ɡ→为重力加速度,gx、gy、gz分别为x、y、z 方向的重力加速度,m/s2;μ 为混合流体的动力黏度,Pa·s。

(3)RNG k-ε 方程 采用基于重整化群理论[7], 从非稳态Navier-Stokes 方程推导出的RNG k-ε 湍流模型对气化炉激冷室中的流动过程进行模拟。 湍动能k 输送方程和湍动能耗散率ε方程分别为式(12)和式(13)。

式(12)~式(15)中,k 为 湍 动 能,ε 为 湍 能 耗 散率;u 为平均速度分量,ui为脉动速度分量,m/s;αk、αε分别为k 和ε 有效普朗特数的倒数, 在高雷诺数极限下,αk=αε≈1.393; μeff为湍流动力黏 度,Pa·s;Gb为由浮力产生的湍流动能,Gk为由速度梯度引起的湍流动能;R 为ε 方程中的附加源项,代表平均应变率对ε 的影响;S 为应变率张量;常数C1δ=1.42、C2δ=1.68、η0=4.38、β=0.012、cμ=0.084 5。

将式(14)带入式(13),合并后2 项并定义:

则式(13)可以更新为:

RNG k-ε 模型优化了模拟方程, 对湍流的耗散进行了优化,包含了主流的时均应变率,考虑了各相的异性效率,改善了分离、流体回流以及冲击等复杂的紊流模型[8-11]。

2 气化炉激冷室数值模拟求解方法及假设

运用有限容积法对激冷室模型进行计算,将进口边界设置为速度入口, 出口边界设置为压力出口,壁面设置保持默认。对控制方程的离散采用具有二阶精度的迎风格式[8,12-15],对压力和速度的耦合采用压力稳式算子分割算法[16-17],压力项离散采用体积力方法, 气相的入口速度方向均与重力方向一致。

为简化计算, 对工况进行一些假设[3,14-15,18],①采用二维模型结构。②不考虑传热、传质以及辐射。③将冷却水设定为不可压缩流体。④忽略灰渣对激冷室的流场影响。 ⑤忽略下降管内水膜对流动的影响。

3 气化炉激冷室数值模拟模型的验证

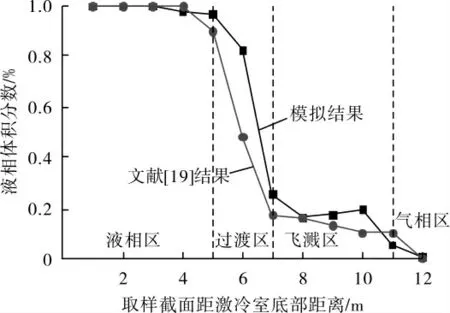

为了验证模型的合理性,与文献[19]中的冷态实验进行了对比。基于前述激冷室数学模型、物理模型及假设,对已经划分好网格(95 984 个四边形单元格) 的激冷室进行下降管入口合成气速度为5 m/s 时的模拟计算,并与文献[19]中下降管合成气入口速度为5.4 m/s 的结果进行比较。两者截面液相体积分数与截面相对位置关系曲线对比见图2。

图2 激冷室截面液相体积分数模拟结果与文献[19]结果对比

由图2 所示的关系曲线可以看出, 液相体积分数模拟结果和文献[19]结果的变化趋势基本一致,在取样截面距激冷室底部1~5 m 段,液相体积分数均为1 或接近1; 在取样截面距激冷室底部5~7 m 段, 液相体积分数均呈大幅下降趋势,且下降幅度均约为0.8; 在取样截面距激冷室底部7~12 m 段, 液相体积分数均保持缓慢下降趋势,体积分数均从0.2 左右下降到0。 2 组数据变化的趋势存在一定的差异, 造成这一差异的主要原因是,模拟计算的数学模型、物理模型、假设及计算模型的形状和尺寸与文献[19]存在不同。 但2 组数据的总体变化趋势和变化数值基本一致,说明模拟计算的网格数量和质量能够满足本次仿真模拟的准确度要求。

4 气化炉激冷室结构优化及数值模拟分析

4.1 下降管出口结构优化

4.1.1 外扩结构

对下降管出口结构进行优化, 将竖直筒体改为喇叭形的外扩结构。 将下降管出口外扩结构开口角度α 分别设置为30°、45°和60°,探讨外扩结构开口角度变化与图3 所示激冷室内液相体积分数之间的关系。

图3 下降管出口外扩结构角度不同的激冷室模型

4.1.2 结果分析

t=7.9 s 时下降管出口外扩结构开口角度不同的激冷室内液相体积分数分布云图见图4。 由图4 所示的体积分数分布云图可以看出, 随着下降管出口外扩结构开口角度的不断增大, 激冷室内6 m 以上空间的液相体积分数不断减小, 激冷室内上部空间液相体积分数下降明显, 表明外扩结构开口角度对合成气带液现象影响显著。 随着外扩结构开口角度的不断增大, 合成气带液现象不断得到改善。

切缝工序完成后,检查满足设计要求进行机械设备退场。若选择柴油三轮车卷扬机和切缝机可一趟装车拉走至下一施工区域。随着卷扬机的位置方向调整还可帮助切缝机从渠坡拉至渠顶,减少了人工向上搬运的各项弊端和安全问题。

图4 t=7.9 s 时下降管出口外扩结构开口角度不同的激冷室内液相体积分数分布云图

t=7.9 s 时下降管出口外扩结构开口角度不同时激冷室上部合成气携带的冷却水体积分数曲线见图5。 从图5 可以看出,随着取样截面距激冷室底部距离的增大, 合成气携带冷却水体积分数呈上升趋势。 在取样截面距激冷室底部6.5~8.5 m 段,体积较大的液体在重力作用下率先滴落至冷却水水域之中。 而在取样截面距激冷室底部8.5 m 以上部分, 体积较小的液体因合成气的高速流动作用被携带至激冷室的更高处, 因此呈现出激冷室下部液相体积分数较小而上部体积分数较大的趋势。α 为30°和45°激冷室内合成气携液量变化趋势近似, 液相体积分数随取样截面距激冷室底部距离的增大先增大再减小, 在取样截面距激冷室底部11.5 m 处达到最大值,分别约为0.05、0.047。α=60°激冷室内液相体积分数在取样截面距激冷室底部9.5 m 处达到最大值, 约为0.038,除取样截面距激冷室底部6.5 m 处和9~10 m 段,α=60°激冷室内液相体积分数均小于α为30°和45°激冷室内液相体积分数。

图5 t=7.9 s 时下降管出口外扩结构开口角度不同的激冷室上部合成气携带的液相体积分数曲线

4.2 增设破泡器

4.2.1 破泡器结构

为充分破除气体中的泡沫, 在下降管外壁与激冷室内壁之间增设图6 所示的圆弧形环状壳体破泡器,其上开设若干带锯齿的孔,使气体在圆弧形环状破泡组件圆心处沿轴向向四周充分扩散。气体通过圆弧形环状破泡器时, 泡沫被圆弧形环状破泡圆孔通道上的锯齿刺破, 从而减少合成气带液量。

图6 圆弧形环状壳体破泡器模型

破泡器与液面之间的距离对破泡效果有重要影响,通过计算分析,最终确定将第一组破泡器的高度设定为高于液面2 000 mm, 第二组破泡器的高度设定为高于液面3 500 mm, 下降管出口外扩结构角度选取60°。 增设破泡器的激冷室模型见图7。

图7 增设破泡器的激冷室模型

4.2.2 结果分析

t=10.7 s 时,下降管出口为竖直结构、外扩结构(α=60°)无破泡器以及外扩结构(α=60°)加破泡器的激冷室内液相体积分数分布云图见图8。 对比图8a 和图8b 可以明显看出, 图8b 中激冷室上部液相体积分数减小, 液滴和气泡的体积也有所减小,冷却水液面扰动变小很多,更有利于合成气与冷却水表面接触达到降温目的。 对比图8b 和图8c 可以看出, 无破泡器的激冷室内冷却水上部仍存在液滴和气泡,且所占体积分数较大。而增设了破泡器的激冷室内, 冷却水上表面至第二层破泡器之间几乎没有液相, 并且破泡器上部的液滴和气泡明显减少, 说明破泡器起到了较为理想的破泡效果。

图8 t=10.7 s 时不同结构激冷室内液相体积分数分布云图

图9 t=10.7 s 时不同结构激冷室上部合成气携带的液相体积分数曲线

由图9 可以看出,①与竖直结构激冷室相比,外扩结构无破泡器激冷室的液相体积分数在取样截面距激冷室底部6.5~11.5 m 段大幅下降。 外扩结构无破泡器激冷室的液相体积分数平均为竖直结构激冷室液相体积分数的47.8%, 在取样截面距激冷室底部6.5 m 处两者差距最大, 前者仅为后者的7.6%。 ②比较外扩结构有、无破泡器激冷室内液相体积分数曲线发现,有、无破泡器时激冷室内液相体积分数均随取样截面距激冷室底部距离的增大呈现出增大趋势, 但因破泡器起到了破泡效果, 有破泡器激冷室内的整体液相体积分数比无破泡器激冷室的更低。 在取样截面距激冷室底部11.5 m 处,有无破泡器激冷室液相体积分数均达到最大值,分别为0.026 9 和0.028 8。 在取样截面距激冷室底部6.5~11.5 m 段, 有破泡器激冷室内液相体积分数均小于无破泡器激冷室内的液相体积分数。 在取样截面距激冷室底部10.5 m 处,有破泡器激冷室内的液相体积分数为0.015 8, 比无破泡器激冷室的液相体积分数0.025 1 减少了约37%。这充分说明增设破泡器可以刺破激冷室上部的液滴和气泡, 达到减少合成气带液量的目的。

4.3 优化结构特点

4.3.1 外扩结构

①外扩结构下降管出口扩大,合成气流速减小,因而减小了合成气的动量,减少对冷却水液面的冲击,使合成气上升时带走的液量减少。②下降管出口扩大,合成气与冷却水接触面积增大,能充分吸收冷却水的潜热,更有利于合成气降温。③下降管外扩开口的外沿位于激冷室内壁与下降管外壁之间的中心线上, 更有利于合成气沿下降管中心线向四周均匀分散, 对合成气降温和减少带液量都有明显的改善作用。 ④随着外扩结构开口角度的不断增大, 合成气与冷却水接触面积不断增大, 能有效避免合成气溢出水浴后沿下降管外壁竖直上升形成短路。

4.3.2 破泡器

①破泡器为圆弧形状, 便于气体沿圆弧向四周充分扩散。②可减少合成气中的带液量,有利于合成气的净化。 ③可刺破和阻挡合成气中携带的液滴和气泡, 进一步减少激冷室上部空间的含液量, 减小对汽化炉本体及合成气后续提纯分离相关设备的危害。

5 结语

对气化炉冷却段激冷室结构进行了优化和仿真模拟, 改进后的结构能较好地改善合成气带液现象, 解决因激冷室液池水位下降无法在正常工况运行的问题,也可提高产品产量,延长设备稳定运行时间和寿命。

受客观条件的限制, 文中仅对激冷室二维模型进行了仿真研究, 结构改进效果有待进一步的现场试验验证。