车削中心C 轴宏程序编程应用

兰 贵, 潘熠如

(广西机电技师学院, 广西 柳州 545005)

引言

车削中心的特点是功能多,工序集中,可以安装多种不同的刀具。除了车削功能之外,车削中心的C轴模式可实现铣削、镗削、分度、准停、钻孔以及攻螺纹等加工功能。C 轴的编程相对于普通车削编程要更复杂,需要具备车削、铣削、钻孔、攻牙等加工方面的知识,因此对编程人员综合能力要求更高,需要更多的知识来支撑。而C 轴的宏程序编写难度更大,比较难掌握,因此在实际生产中并没有得到普遍应用。下面通过编程案例,体现宏程序的实用性和灵活性。

1 宏程序的相关知识

宏程序以变量赋值计算进行程序编写,宏程序划分为A 类和B 类,两者之间功能大致相同,但在程序表达形式和格式上有区别。B 类宏程序比A 类宏程序逻辑更清晰易懂,应用更加广泛。

1.1 宏程序的应用

宏程序的变量可进行算术、逻辑和函数等混合运算,有类似于计算机C 语言的功能,有循环、分支跳转和子程序调用等语句表达式,一般用于复杂异形的零件加工程序编写。

1.2 宏程序特点

宏程序有动态计算的特点,可以加工非圆曲线、变距螺纹、异形螺纹和函数曲线等,能简化程序,适合于加工复杂零件的编程。

1.3 宏程序的变量

用赋值的代号替代具体的数值,代号称为宏变量,使用变量符号“#”和跟随变量号来表示变量。变量在宏程序里有通用性,在宏程序中可以使用多个变量,通过变量编号来识别和区分。

2 车削中心C 轴插补指令

极坐标插补指令(G12.1/G13.1),极坐标插补是指将在直角坐标系编制程序的指令,转换成直线轴的移动(刀具的移动)和旋转轴的旋转(工件的旋转),而进行轮廓控制的机能。圆柱面坐标插补指令(G07.1/G107),柱面插补模式是指将以角度指定的旋转轴移动量,先变换成内部插补的圆周上的直线轴距离,和其他轴间进行直线插补。

3 C 轴宏程序编程实例

3.1 零件图分析

如图1 所示,零件Φ72 外圆周向均布4 个凹槽,深度为4 mm(B-B),端面是锥形六边形,锥面角度为45°,锥长为10 mm。其余形状为台阶轴,分别为Φ40、Φ60 外圆,长度40 mm、56 mm 和108 mm。

3.2 加工工艺

车削部分,先加工Φ40、Φ60 外圆及长度40 mm、56 mm,车至尺寸精度,调头装夹Φ60 外圆,取总长为108 mm,加工出Φ60 外圆、长度为10 mm。铣削部分,如下页图2 所示,用Φ6 铣刀加工外圆周向均布的4个凹槽。如下页图3 所示,用Φ8 铣刀、以分层比例缩放铣削的方式加工锥形六边形[3]。

3.3 加工参数与程序编写

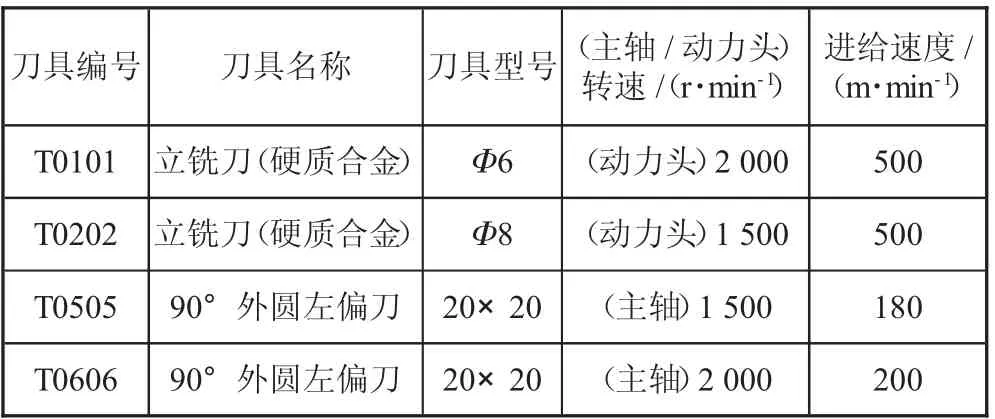

加工参数如下页表1 所示。

表1 加工参数

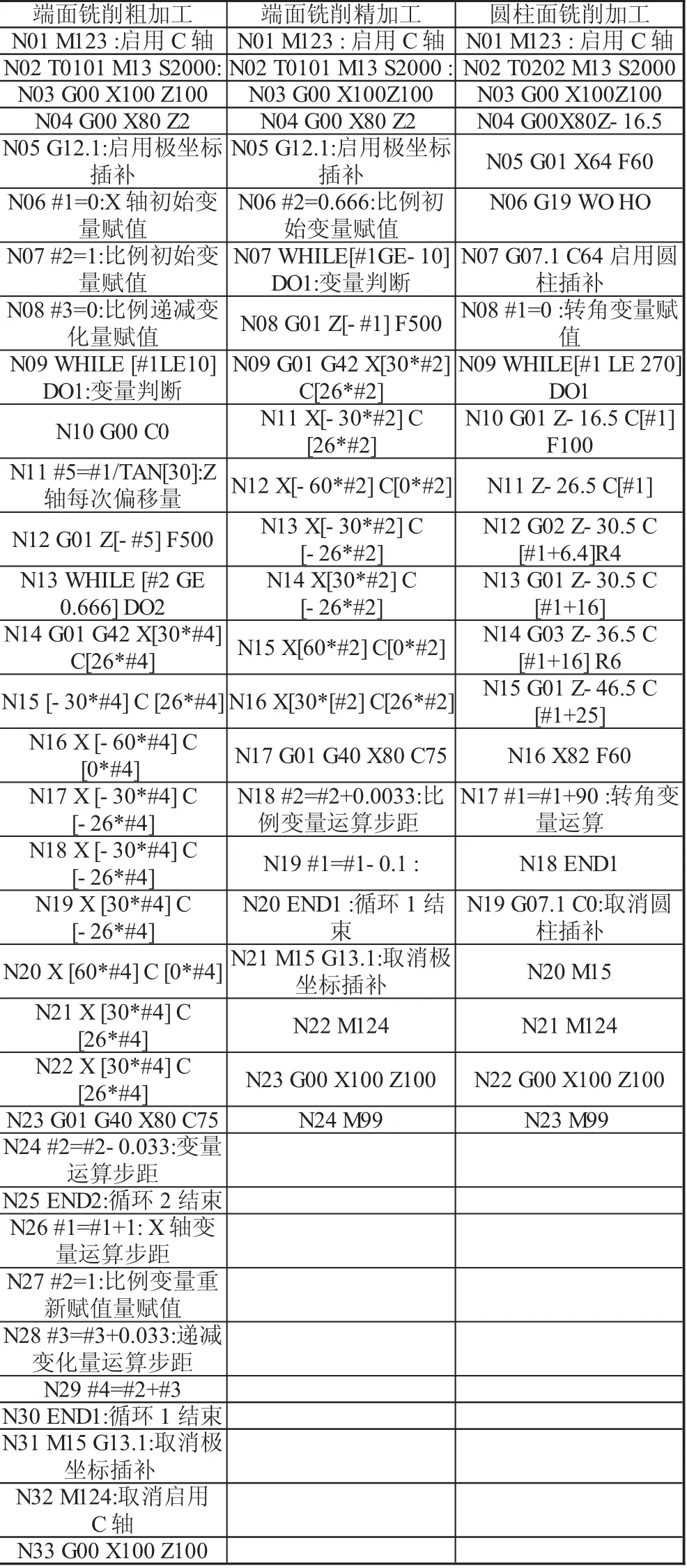

为了能简化程序,本案例编程主要以铣削部分为主,编程过程中使用宏程序结合极坐标插补和圆柱插补指令完成[4],如表2 所示。(坐标点均在图内标)。

表2 加工工序程序指令

4 结语

本文C 轴编程案例的亮点,使用了宏程序完成零件轮廓的粗加工及精加工,在极坐标插补和圆柱面插补中均使用了宏程序赋值变量计算,其中端面铣削是通过变量公式计算完成角度计算,然后以拟合方式完成锥形六边形加工。类似的编程方式在现有的相关资料中比较少见到,特别是C 轴功能的零件粗加工。本案例使用了轮廓比例缩放的原理,按比例系数分层铣削锥形六边形。上述编程思路使程序编写逻辑清晰,有数据依据,通用性好,易于理解和掌握。