柴油络合脱氮-加氢精制组合技术开发

曲信松

(中国石油化工股份有限公司齐鲁分公司,山东 淄博 255400)

二次加工柴油中硫、氮及芳烃含量高,常规加氢精制技术[1]需要在相对苛刻的工况下深度加氢才能生产合格产品,这对加氢技术提出更高要求,同时装置氢耗大,操作复杂[2-3]。伴随柴油质量不断升级,国内外诸多机构开始探索开发非加氢脱氮[4]、脱硫与加氢组合技术,如法国国家科学研究中心开发的络合脱硫-加氢精制组合技术,使柴油中的烷基苯并噻吩先通过络合脱硫的步骤去除,从而使加氢脱硫可在缓和条件下进行。美国Exxon公司开发出一种柴油深度脱硫技术,采用两段脱硫工艺,柴油首先在较缓和条件下进行加氢精制,脱除其中的大部分较易脱除的硫。而对于较难脱除的二苯并噻吩等化合物中的硫,则采用吸附方法脱除。韩国SK公司开发的吸附脱氮-加氢精制组合技术,为炼油厂生产小于10 μg·g-1超低硫柴油提供了一条新途径。

本文以炼油厂真实二次加工柴油馏分为原料,考察柴油络合脱氮-加氢精制组合技术。

1 试验部分

1.1 络合脱氮剂

根据L酸碱理论,将磷酸和自制络合剂按不同比例配制成络合脱氮剂,其中磷酸质量分数超过60%,适宜的配比通过某炼油厂真实柴油原料脱氮效果确定。

1.2 加氢原料

以某石化公司炼油厂焦化车间的焦化柴油作为络合脱氮原料,脱氮前后的焦化柴油与催化柴油混合作为精制催化剂活性考察原料,混合比例与炼油厂柴油加氢装置实际进料相符。

1.3 加氢装置

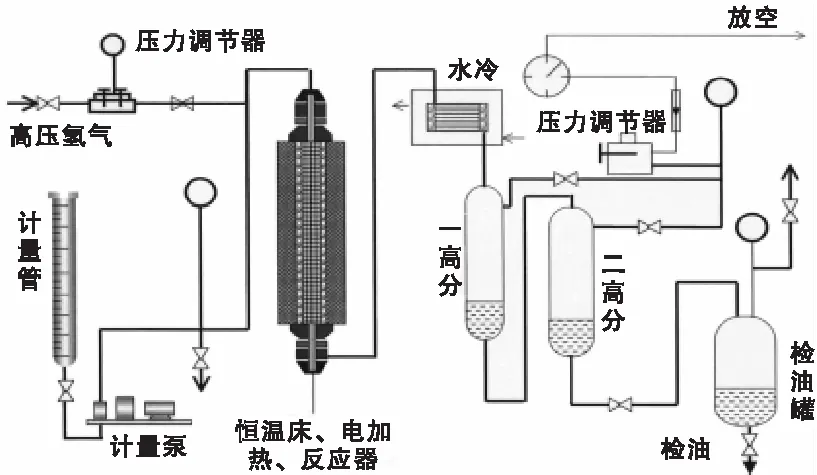

精制剂加氢工艺在100 mL加氢评价装置上进行,图1为装置流程示意图。

图1 100 mL加氢评价装置流程Figure 1 The 100 mL hydrogenation test apparatus

1.4 油品主要分析方法

油品主要性质按以下方法分析:按液体石油产品烃类测定法GB11132-90测定族组成(芳烃、烯烃和饱和烃);按轻质烃发动机燃料和油中总硫含量测定法ASTM D5453-03a测定总硫含量;按石油产品中总氮含量测定法Q/SY DH0400-2001测定总氮含量;按石油产品中碱性氮测定法SH/T0162-1992测定碱性氮含量。

1.5 试验过程

利用研制的脱氮剂,在一定工艺条件下,脱除焦化柴油中影响加氢精制催化剂性能发挥的碱性氮化物[5],然后与催化柴油按比例混合,随后进入加氢装置,考察柴油精制催化剂活性发挥效果。

2 结果与讨论

2.1 脱氮剂筛选

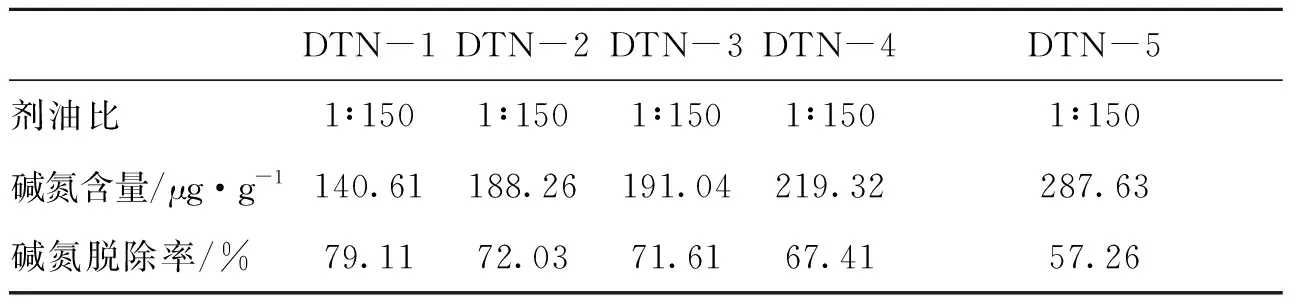

以某炼油厂焦化柴油为原料,在一定工艺条件下,考察不同配制比脱氮剂的脱氮效果,结果见表1。

表1 脱氮剂筛选试验结果table 1 Results of the denitrification catalyst screening test

由表1可见,DTN-1脱氮剂的碱氮脱除率最高,脱氮效果最明显。DTN-1脱氮剂常温下为褐色不透明液体,密度173 kg·m-3,pH=3.0。

2.2 原料脱氮效果对比

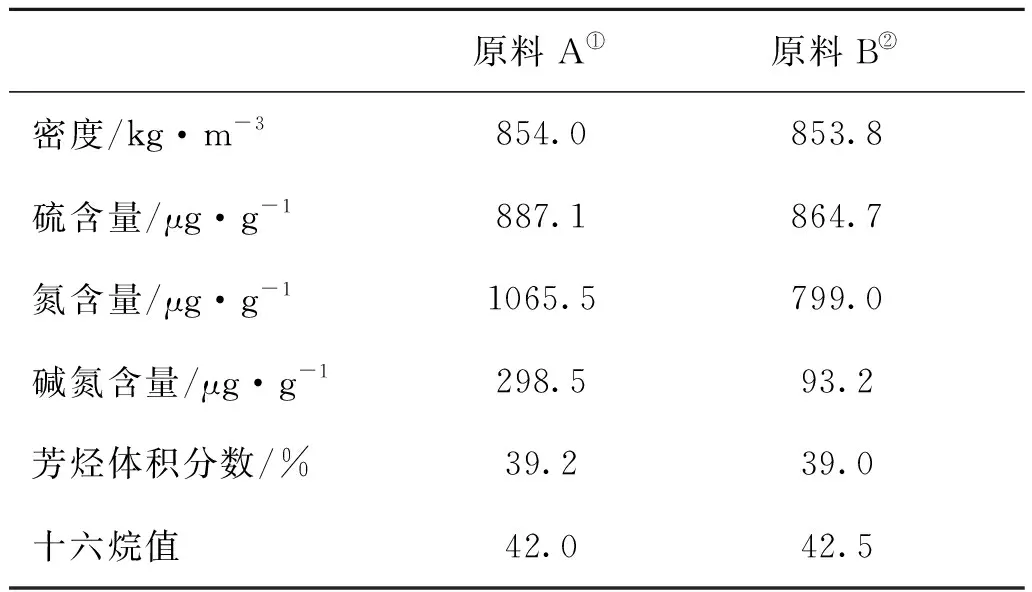

焦化柴油脱氮前后性质对比及其催化柴油混合油性质分析如表2~3所示。

表2 焦化柴油脱氮前后性质对比table 2 Properties of coker diesel before and after denitrification

由表2可以看出,脱氮后焦化柴油碱氮含量减少了608 μg·g-1,芳烃体积分数降低了2.1%,十六烷值提高了1.0个单位。

由表3可以看出,掺混脱氮焦化柴油的原料B除碱氮含量比掺混未脱氮焦化柴油的原料A低很多,其他性质变化不大,表明对焦化柴油进行脱氮处理后,并没有影响其基本性质。

表3 催化柴油混合油性质对比table 3 Properties of the hydrofined mixed diesel oil

2.3 反应温度

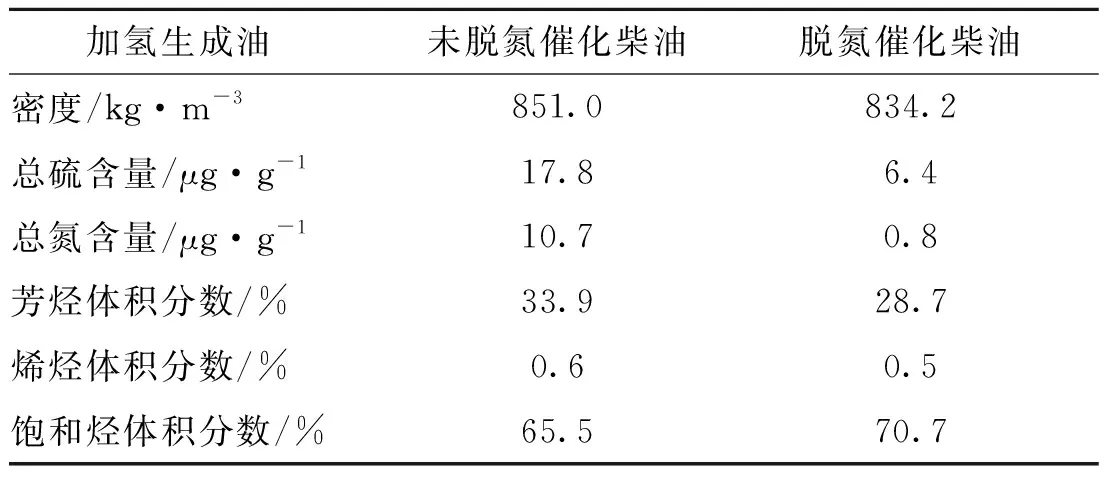

在其他工况不变条件下,考察反应温度对加氢精制性能的影响,结果如表4所示。

表4 反应温度对加氢精制性能的影响table 4 Influence of reaction temperature on the hydrofinig performance

由表4可以看出,在基准温度时,掺混脱氮焦化柴油与掺混未脱氮焦化柴油得到的加氢生成油相比,芳烃体积分数降低了5.3%,十六烷值提高了3.9个单位,柴油硫含量小于10 μg·g-1。更高温度下,生成油硫含量、芳烃含量则更低。

2.3.2 空 速

在其他工况不变条件下,考察空速对加氢精制性能的影响,结果如表5所示。由表5可以看出,在基准空速下,原料B加氢生成油油品性质改善明显,硫含量<10 μg·g-1,芳烃体积分数下降5.3%,十六烷值提高3.9个单位。苛刻空速下虽然加氢生成油较原料A有改善,但效果不如基准空速,过高的空速导致原料在催化剂表面停留时间过短,达不到深度加氢效果。

表5 空速对加氢精制性能的影响table 5 Influence of LHSV on the hydrofinig performance

综上所述,本研究开发的技术可在基准工况下产出硫含量小于10 μg·g-1的柴油产品,且性质有显著改善。

2.4 活性稳定性试验

在100 mL小型加氢装置上,以原料B为加氢进料,在缓和工况条件下开展络合脱氮-加氢精制组合技术1 500 h活性稳定性评价试验。因加氢生成油的密度与生成油的加氢深度有直接对应关系,所以整个评价过程中主要检测生成油密度,其中间隔检测生成油总硫含量及芳烃体积分数,评价结果如图2和表6所示。

图2 1 500 h加氢生成油密度分布曲线Figure 2 Density distribution curve of the products during a 1 500 h test

表6 长周期生成油总硫和总芳烃含量table 6 Total sulfur and total aromatics of the products during a long-term test

由图2和表6可以看出,采用本组合技术,在生产小于10 μg·g-1的柴油产品长周期中,催化剂表现出良好的活性稳定性,未出现明显失活现象。

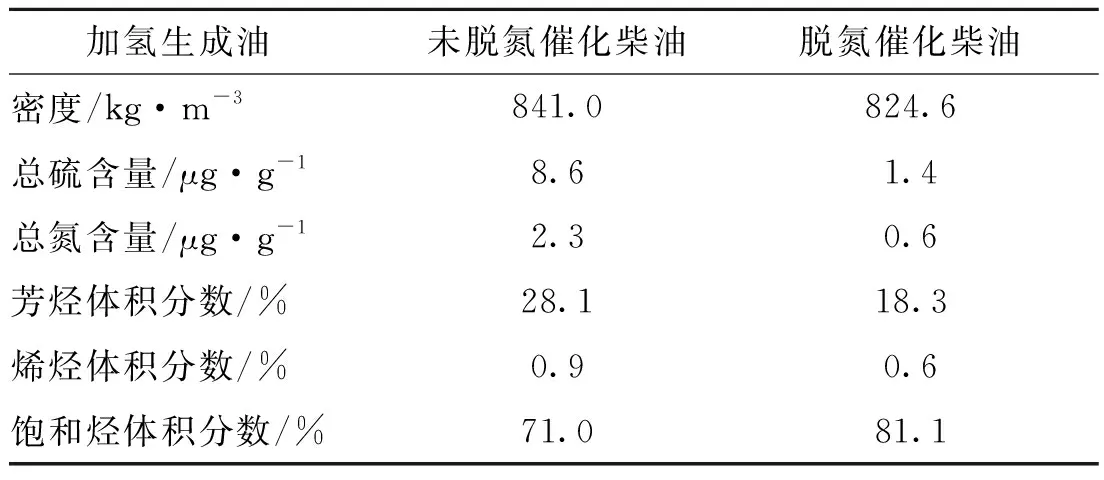

2.5 催化柴油脱氮-加氢试验

以某炼油厂催化柴油为原料,在不同加氢工况条件下,考察脱氮前后产品性质,结果如表7~8所示。

表7 缓和工艺条件下脱氮前后产品性质table 7 Results under mild process condition

表8 苛刻工艺条件脱氮前后产品性质table 8 Results under harsh process condition

由7~8可以看出,经脱氮后催化柴油不论在何种工况条件下,其加氢产品硫含量均<10 μg·g-1,芳烃含量均显著下降,表明络合脱氮-加氢精制工艺可充分满足生产低硫清洁柴油的需求。

3 结 论

采用自制的络合脱氮剂与加氢精制剂开发出一种柴油络合脱氮-加氢精制组合技术。某炼油厂原料试验结果表明,在较缓和的工艺条件下可产出硫含量小于10 μg·g-1的清洁柴油,且产品芳烃体积分数明显降低、十六烷值略有提高。与常规加氢技术相比,本组合技术具有能耗低、油品精制程度高和装置操作灵活等特点,具有较大的发展空间及应用前景。