舰船碳纤维复合材料抗砂石冲击测试技术研究

董珠琳, 周少伟, 景 伟

(1.海军装备部装备审价中心,北京 100071; 2.中国舰船设计研究中心,湖北 武汉 430064;3.上海船用柴油机研究所,上海 201108)

碳纤维复合材料具有高比强度、高比刚度、耐腐蚀和可设计性好等特点,被广泛应用于航空航天、轨道交通、船舶及海洋工程等行业[1]。随着舰船技术的发展,对上舰材料的轻量化提出了明确需求,而碳纤维复合材料轻质高强的特点能够较好地满足这一需求,可应用在舰船上层建筑、动力系统、舾装件、舱内结构件和管道系统等对减重和防腐要求较高的部位。碳纤维复合材料在舰船上应用之前,要对舰船环境的适应性进行考核研究,包括盐雾、霉菌、颠振、高低温和冲击等[2]。舰船环境适应性测试技术作为考核研究的重要一环,对于充分研究碳纤维复合材料上舰可行性具有重要的意义[3]。基于上述背景,选取碳纤维复合材料在舰船上的典型应用场景,主要开展碳纤维复合材料结构件抗砂石冲击测试技术研究,以支撑碳纤维复合材料的舰船环境适应性研究。碳纤维复合材料在遭受外物冲击时,容易产生基体开裂、分层和纤维断裂等形式的损伤[4]。这些损伤通常情况下为目视不可见,但会明显削弱复合材料的强度性能,威胁到复合材料构件安全[5]。在海洋滩涂环境中存在大量的砂石,舰船复合材料构件在这样的工作环境下容易遭受砂石冲击,特别是对于高速旋转的复合材料传动部件,受到砂石冲击后出现的损伤会对结构安全造成不良影响。因此,开展碳纤维复合材料抗砂石冲击测试技术研究,对于推动碳纤维复合材料在舰船行业的应用具有重要意义。

刘菲菲等[6]采用高分辨率超声成像方法实现复合材料冲击损伤的无损检测。邬冠华等[7]对碳纤维复合材料板冲击损伤进行计算并对试验后的结果进行了超声检测,超声检测的结果与计算结果具有很好的一致性。高腾龙等[8]通过高速摄像机对冲击载荷下飞机风挡材料进行了强度分析,成功捕获到了外物冲击飞机风挡瞬间的速度,从而计算得到冲击的能量。周春苹等[9]对玻璃纤维复合材料抗砂石冲击进行了数值模拟与试验研究,其主要集中于数值方法和损伤机理的研究,而对于试验测试方法的研究较少。综上所述,目前针对碳纤维复合材料抗冲击性能的研究集中于一定冲击能量下的损伤性能及损伤机理,而对于实际砂石条件下碳纤维复合材料抗冲击性能及防护的试验研究较少[10]。碳纤维复合材料的抗砂石冲击性能设计通常会在碳纤维复合材料易受砂石冲击的部位施加金属防护,但是,金属防护存在结构质量大、不耐腐蚀和易脱落等缺点[11]。弹性涂层则可以与碳纤维复合材料基材之间紧密结合为一体,且具有不会明显增加结构质量、防止电化学腐蚀和隔绝碳纤维与海洋环境的直接接触等优点[12]。

目前,针对砂石冲击损伤试验测试,有研究人员采用喷砂机对被试件进行喷砂的试验方法[13]。试验过程中发现喷砂机存在试验压力波动较大、砂石出口速度难以确定等问题。为了克服喷砂机喷砂的砂石冲击试验方法存在的问题并对弹性涂层的抗砂石冲击性能进行研究,笔者基于压缩空气炮系统、高速摄像机和超声探伤仪,建立了一套碳纤维复合材料抗砂石冲击的测试技术,基于碳纤维复合材料进行砂石冲击试验,证明了该技术的可行性。

1 试验材料及设备

1.1 试验材料

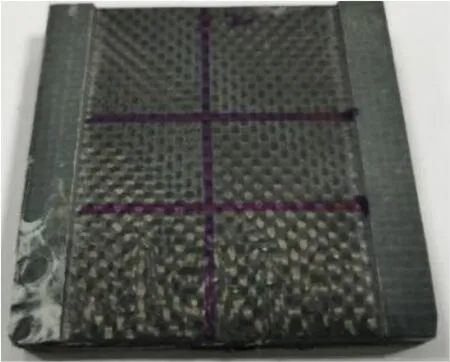

碳纤维复合材料层合板采用国产T700级碳纤维增强树脂基复合材料制备,铺层顺序为[±45°]25,试验件厚度为10 mm,弹性涂层厚度为1 mm,制备的试验件如图1和图2所示。在试验件表面采用标记笔进行了区域的划分,用于区分在试验过程中不同冲击能量弹丸的弹着点。

图1 碳纤维复合材料层合板基材

图2 带弹性体涂层的碳纤维复合材料试样

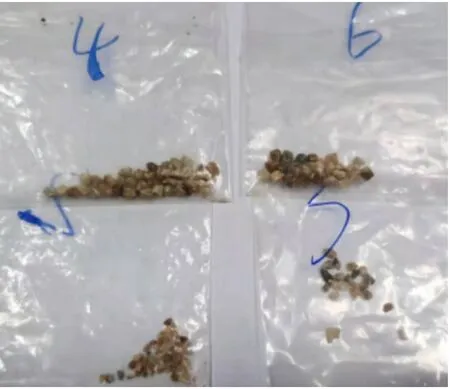

考虑到海洋环境中同时存在砂石和沙粒,参考ASTM G76—2013中沙尘冲击试验的沙尘粒径[14],选用了粒径为1 mm、2 mm、3 mm、4 mm、5 mm、6 mm的海洋砂石来考查海洋环境中不同粒径砂石的冲击行为,试验用砂石如图3所示。

图3 试验用砂石

1.2 试验设备

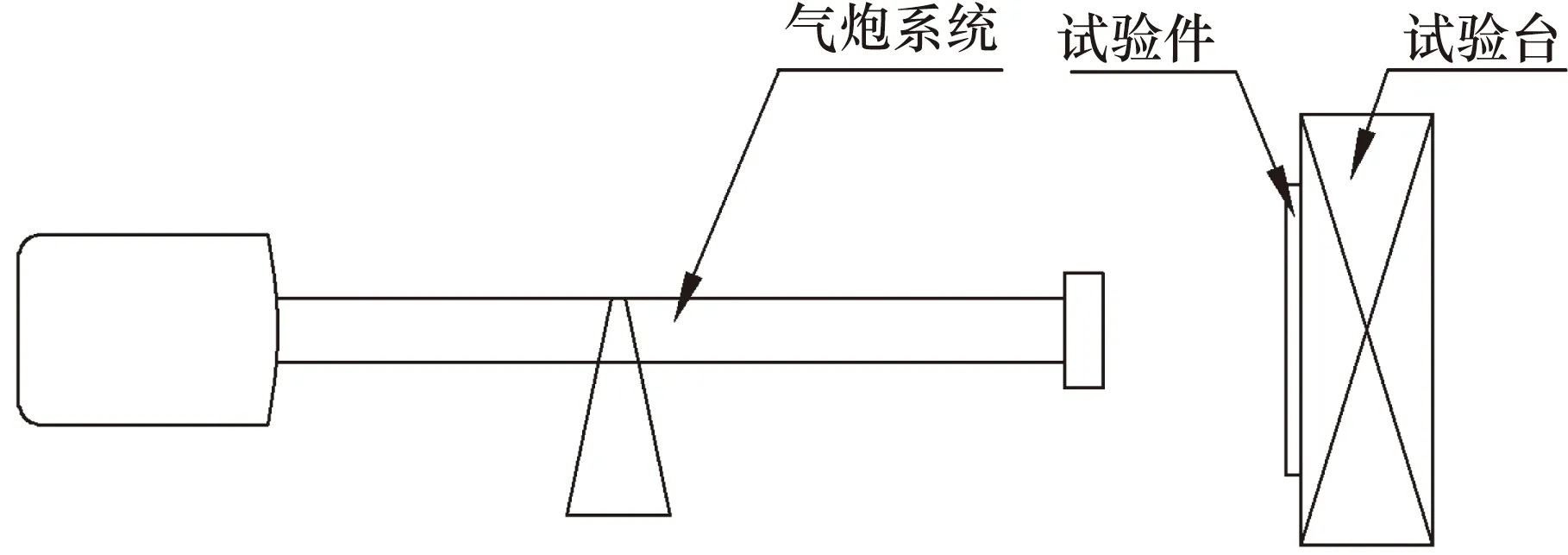

压缩空气炮冲击试验系统由储气室、电磁阀、炮管、测速探头、止托器和试件夹持装置构成。通过控制气源压力,能够实现速度约为50~300 m/s的弹丸冲击,压缩空气炮冲击试验系统如图4所示。试验采用高速摄像机记录冲击过程,高速摄像机型号为IX750,如图5所示,最高拍摄频率为10 f/s。

试验后采用超声探伤设备对复合材料基材受冲击区域进行超声探伤,试验过程中采用Olympus OmniScan MX2相控阵超声探伤仪,如图6所示。利用超声波来检测焊缝及探测金属、复合材料、塑料和陶瓷等材料中的隐藏裂缝、空隙、分层、多孔性及其他内部不规则性[15]。

图4 压缩空气炮冲击试验系统

图5 高速摄像机

图6 相控阵超声探伤仪

试验件采用单边加持固定在试验夹具上,最后将试验夹具安装在冲击试验平台上(螺栓连接固定),确保夹具与气炮系统垂直,试验件平板平面与地面垂直。试验采用气炮系统发射弹丸对试件施加冲击载荷,试验体加载方式如图7所示。冲击试验时,选用粒径为1~6 mm的砂石,通过调节气源压力,采用大致相同的冲击速度对3种类型试验件进行冲击试验,模拟砂石等对涂层和碳纤维复合材料层合板基材的冲击。

图7 试验件加载方式

2 复合材料层合板砂石冲击试验

2.1 测试设备的调试

测试设备调试时,通过选用不同粒径的砂石进行冲击试验,确定在该粒径下冲击加载系统使得砂石达到预设速度的气体压力值,同时调整测试设备使其处于良好的测试状态。

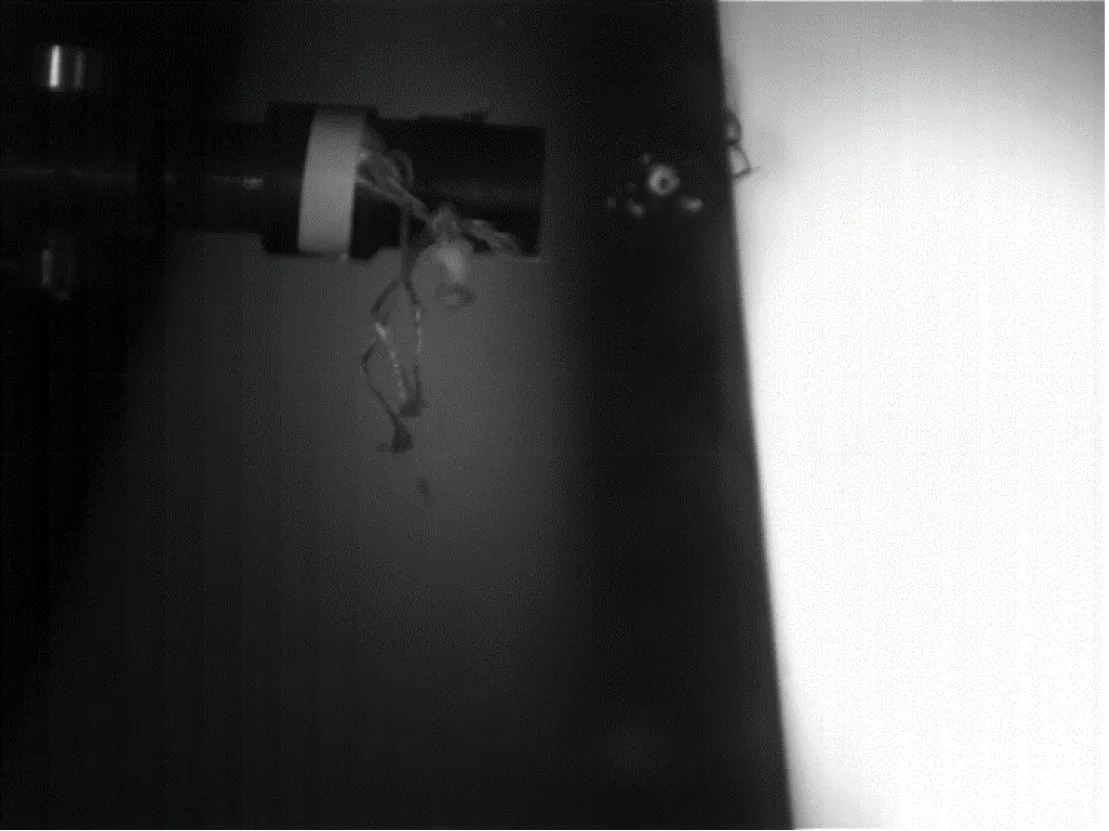

根据碳纤维复合材料实际产品的运转速度,确定试验时砂石速度不低于170 m/s。为此,在测试设备调试过程中,首先通过精密电子天平测量并记录不同粒径砂石的质量。随后通过调整发射气压,对同一粒径下的砂石进行速度定标。定标过程中采用高速摄像机获取砂石在特定压力下的冲击速度和砂石与弹托的分离状态,确保弹托与砂石完全分离。通过不断调节压缩空气炮的压力值,使得高速摄像机测量得到的砂石冲击速度不低于170 m/s,并记录此时的压力值。图8为砂石冲击碳纤维复合材料的过程动画截图,从图8中可以看出此时弹托与砂石完全分离,可以准确判定砂石冲击在试验件上的位置,排除了弹托碎片的冲击对试验结果的影响。

图8 砂石冲击碳纤维复合材料的过程动画截图

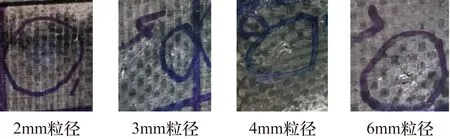

通过测试设备的调试,记录得到了不同粒径砂石的试验气压参考值,如表1所示,该气压即可作为后续正式试验的气炮发射气压。

表1 不同粒径砂石发射气压参考值

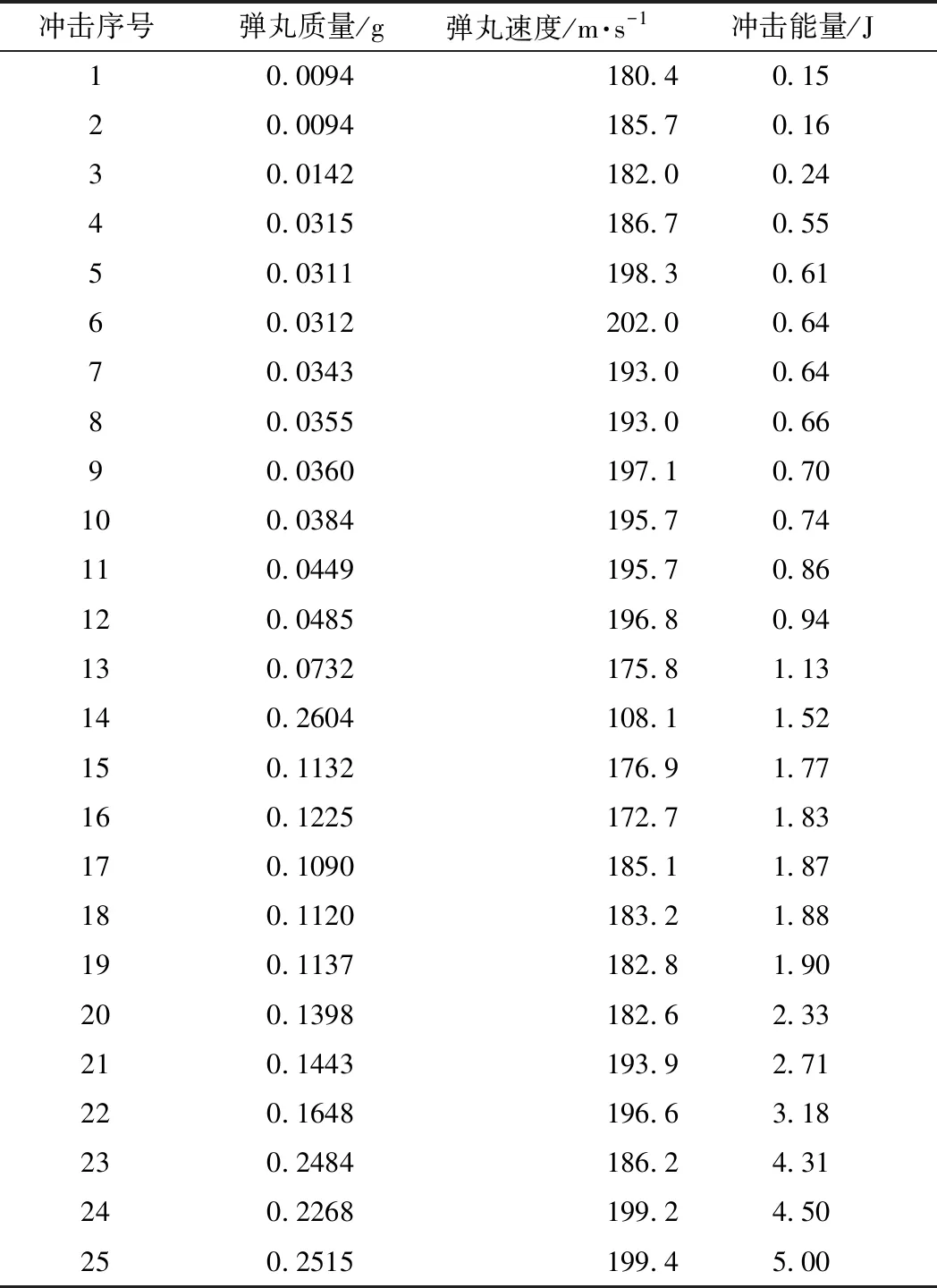

2.2 砂石冲击正式试验

在确保试验件安装状态、气炮系统、测速系统和高速摄像系统工作正常后进行砂石冲击的正式试验,试验过程中使用精密电子天平直接测量弹体直径、弹托质量和弹丸弹托总质量等,并采用高速摄像机测量冲击过程中砂石的速度,计算出弹丸质量、冲击能量等数据。

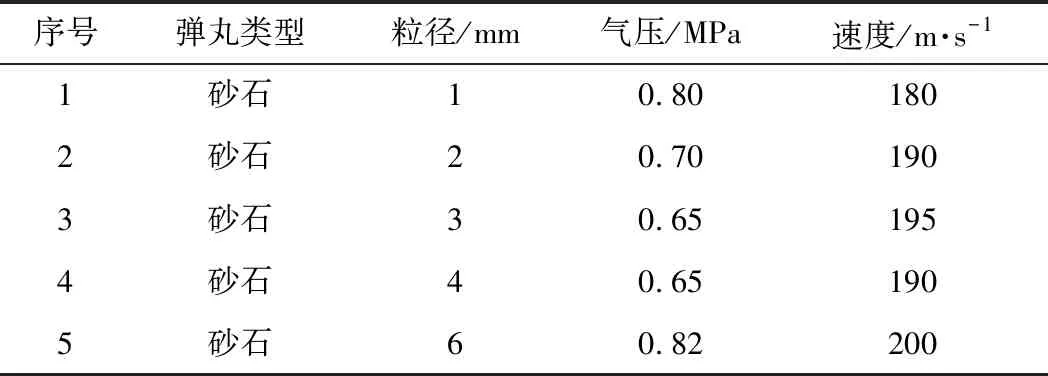

试验记录到不同粒径砂石冲击无涂层复合材料层合板损伤结果,如图9所示。由图9可知,伴随着冲击砂石粒径的增大,碳纤维复合材料层合板表面出现纤维断裂损伤,并且损伤面积逐渐增加。

图9 不同粒径砂石冲击无涂层复合材料平板损伤结果

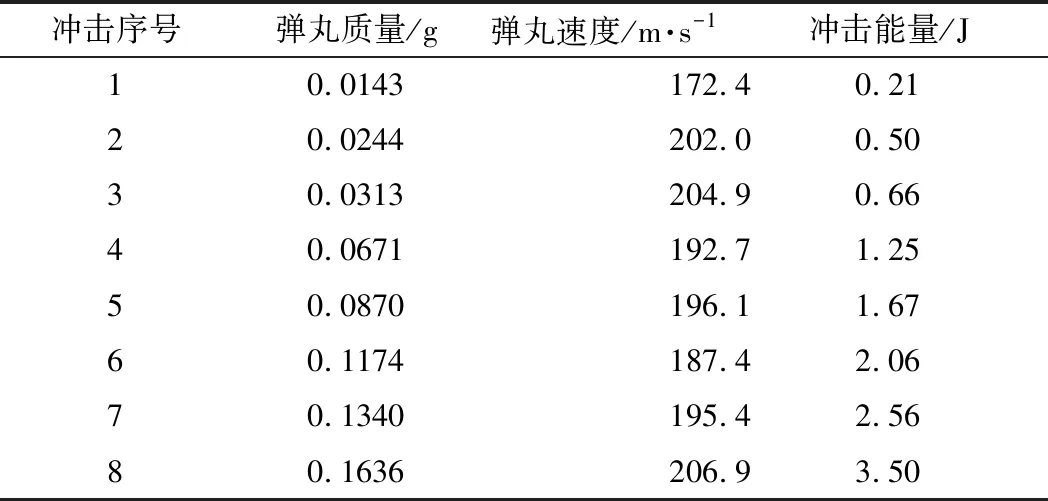

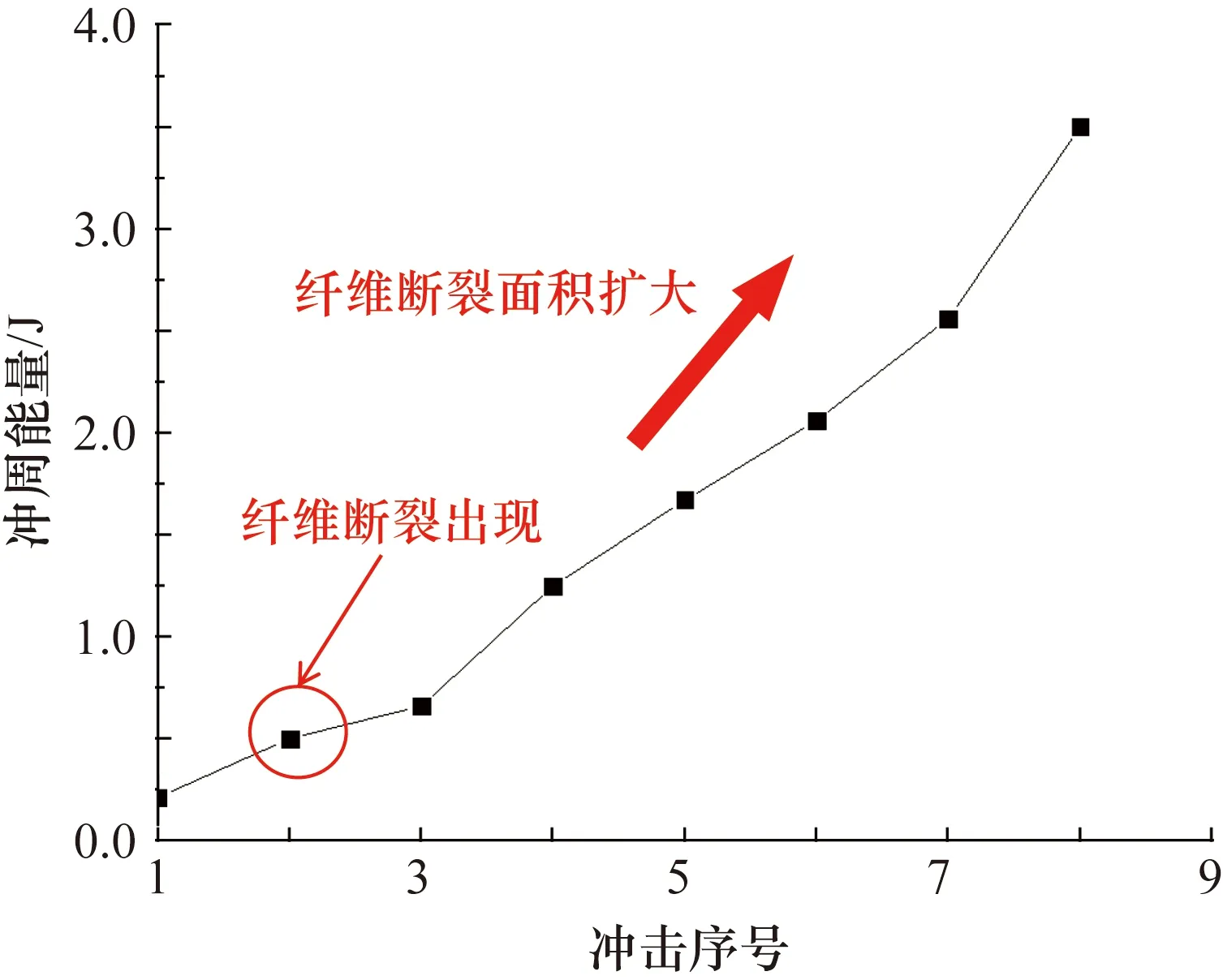

为定量描述冲击过程中砂石冲击能量与损伤情况之间的关系,计算得到试验过程中所使用的冲击能量,如表2所示。得到的冲击能量与碳纤维复合材料层合板损伤情况如图10所示。由图10可以看出,在冲击能量为0.5 J时,冲击区域表面出现了纤维断裂,伴随着冲击能量的加大,纤维断裂情况加剧。

表2 碳纤维复合材料层合板基材砂石冲击能量

图10 不同冲击能量的碳纤维复合材料层合板损伤情况

对冲击后的试验件进行超声探伤,探伤结果表明:在层合板内部未出现明显分层,证明复合材料层合板在砂石冲击状态下易出现的损伤形式为表层纤维断裂。

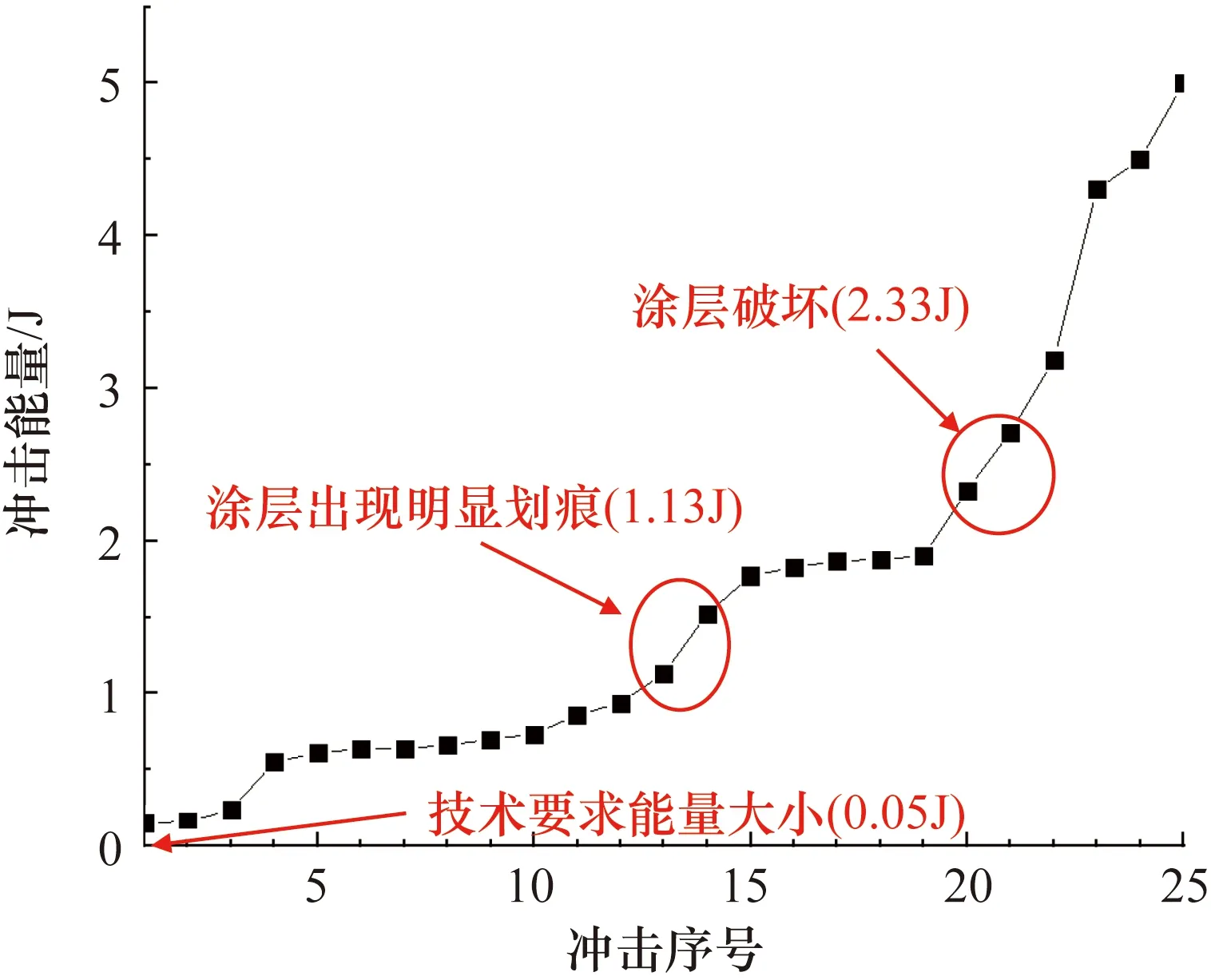

计算得到不同粒径砂石冲击含涂层复合材料层合板冲击能量,如表3所示,得到冲击能量与碳纤维复合材料层合板表面涂层的损伤情况,如图 11所示。

图11 不同冲击能量碳纤维复合材料弹性涂层损伤情况

表3 含涂层碳纤维复合材料层合板砂石冲击能量

试验结果表明:当砂石冲击能量达到1.13 J时,在复合材料层合板涂层表面出现了较为明显的划痕,但是涂层未被破坏。伴随着冲击能量的提高,涂层的划痕加重。当冲击能量达到2.23 J时,涂层出现了剥离破坏,此时的复合材料冲击区域表面未出现纤维断裂现象。

对冲击后的复合材料基材进行超声探伤,未发现层间分层现象的出现,证明碳纤维复合材料表面防护涂层对于碳纤维复合材料在遭受砂石冲击时能够起到很好的保护作用。

3 结束语

建立了舰用碳纤维复合材料抗砂石冲击测试技术,基于该测试技术对碳纤维复合材料基材进行了砂石冲击试验。试验结果表明:

① 笔者提出的测试技术能够解决传统试验方法中使用喷砂机进行舰用复合材料抗砂石冲击试验存在的喷枪压力不稳定、砂石冲击速度无法准确测量的缺点,能够获得准确的砂石冲击能量,模拟船舶登滩时的砂石冲击工况。

② 采用该测试技术对制备的舰用碳纤维复合材料试样进行抗冲击性能测试。试验结果表明,当砂石冲击能量大于0.5 J时,碳纤维复合材料表面易出现纤维断裂损伤,采用弹性涂层能够有效地提高碳纤维复合材料抗砂石冲击性能(抗冲击能量提高到2.33 J),测试结果与实船应用情况一致。

③ 建立的砂石冲击测试技术能够有效解决传统测试技术的不足,可以很好地用于舰船碳纤维复合材料抗砂石冲击性能的研究。