一种改进的中空注浆锚杆连接段螺纹参数优化分析

朱珍德,舒晓云,,陈卫忠,谭贤君,田洪铭,李 喆

(1.河海大学 土木与交通学院,江苏 南京 210024;2.中国科学院武汉岩土力学研究所 岩土力学与工程国家重点实验室,湖北 武汉 430071)

锚杆支护技术在我国矿山、水利、交通行业的地下工程的安全控制中取得了显著的成效。随着地下工程建设向深部发展,高地应力软岩隧道大变形灾害成为围岩支护的重要难题。高地应力软岩隧道具有变形量大、变形时间长等特点,在支护设计时,支护结构应尽量采用“边让边支,让压支护”的形式,同时采用长短锚杆相结合以充分调动浅层与深层围岩稳定性。可见,锚固效果不仅受围岩应力条件的显著影响,也与锚杆自身结构密切相关,如何优化锚杆结构成为提升锚固性能的关键。

现有的普通砂浆锚杆往往存在灌浆质量差、无法及时施加预应力等缺点,为适应如今“三高一大”的隧道围岩支护条件,大量可伸缩性锚杆被应用于高地应力大变形隧道中,例如让压支护锚杆、恒阻大变形锚杆、Cone bolt、Garford solid bolt、MCB cone blot等。但如何及时施加预应力依然是软岩隧道锚固支护过程中的一大难题,为此,一种能较好适用于软弱地质条件下的中空注浆锚杆逐渐被发展起来。其特有的涨壳式端头结构能对锚杆及时施加预应力,以达到主动支护的效果,且中空注浆孔能对围岩进行压力灌浆,以实现长期支护的目的。相比于普通砂浆锚杆,中空注浆锚杆的锚固机理相对较为复杂,其锚杆承载力将得到大幅提升,对减小围岩的塑性破坏,提高围岩稳定性往往具有更为显著的效果,使得该类锚杆在锚固支护工程中得到了广泛的应用。但涨壳式端头在施加预应力时会对围岩产生较大侧向挤压,在围岩强度较低时往往易造成围岩的挤压破坏,故在极其软弱的围岩中,涨壳式端头也并不适用。由于树脂锚杆采用树脂锚固剂将锚杆与围岩粘结,具有施工简单方便、粘结强度大、凝固时间快等特点而被广泛使用。为此,汪波等改进了中空注浆锚杆的端头结构,以树脂锚固剂与围岩的粘结作用代替涨壳头对围岩的挤压作用,在施加预应力时对围岩扰动性较小,能较好地适用于围岩强度极低的软岩隧道中。

改进的中空注浆锚杆由树脂锚固段与砂浆锚固段组成,树脂锚固段采用一定长度的实心钢筋构成,在与砂浆锚固段的螺纹连接长度内,螺纹参数的选择势必会对连接段强度产生显著的影响。余海洲等研究了螺纹螺距对连接强度和应力的影响,指出一定宽度的间隙能明显提高螺纹接头的实际强度,且间隙位置对应力的峰值有较大的影响。曹平等通过有限元分析方法得出螺纹接头承载力与连接长度呈现非线性增加的关系,且螺纹界面的接触应力并不是均匀分布。肖建秋等对梯形螺纹进行了弹塑性的理论分析,得出螺纹接触应力呈现两边高、中间低且平坦的鞍状分布。可见螺纹连接段受力本身就具有复杂性,且对锚杆强度与变形的影响显著,研究连接段螺纹参数的影响对合理设计中空注浆锚杆具有重要的意义。

因此笔者以改进的中空注浆锚杆为研究对象,基于树脂-砂浆段螺纹连接方式,研究了螺纹参数对锚杆的整体破坏模式的影响,考虑了螺纹螺距、连接段厚度以及连接段长度对于锚杆极限抗拉力的影响,为改进的中空注浆锚杆选型提供一定的参考作用。

1 螺纹连接段力学分析

1.1 基本假设

改进的中空注浆锚杆分为树脂锚固段与砂浆锚固段,如图1所示。在锚杆支护时先利用树脂锚固段快速产生的黏聚力对锚杆施加预应力,及时加固围岩以限制软岩变形。但树脂锚固剂的耐腐蚀性较差,使得锚杆长期稳定性难以得到保障。为此,砂浆锚固具有的锚固强度随着凝固时间的增加而稳步增强的特性则较好地弥补了这一缺点,为锚杆施加二次预应力提供了条件。为分析不同螺纹参数对锚杆整体强度的影响,现假设:① 连接段采用自然螺纹连接方式,不考虑焊接强化作用;② 所有材料均符合机械制作规范要求,不考虑材料属性差异对试验结果的影响;③ 试验过程为无侧限单轴拉伸条件,不考虑锚杆实际工作状态下外壁受到围岩侧限作用的影响;④ 返浆孔经过回火挤压后强度得到提升,不会成为锚杆的强度薄弱点。

图1 改进的中空注浆锚杆示意

1.2 理论分析

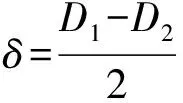

如图2所示,连接段内由于螺纹的存在使得材料在此处共存在3种直径:中空段外壁直径、钢筋直径以及钢筋根圆直径。根据《机械设计基础》取螺纹齿角=60°,则连接段壁厚为

图2 螺纹参数示意

(1)

根圆直径为

(2)

式中,为螺纹螺距。

连接段壁厚截面积为

(3)

螺纹圈数为

(4)

式中,为连接段长度。

则螺纹剪切面积为

(5)

根圆截面拉伸面积为

(6)

连接处强度应分别满足中空段外壁面、钢筋根圆截面的拉伸应力以及螺纹剪切面的剪切应力在极限强度以内,即

(7)

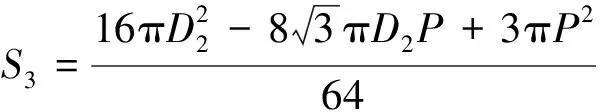

在螺纹制作工程中还应满足剪切自锁条件,当螺纹在受到外部拉力时,不会因为自身界面摩擦力不足而导致螺纹解旋滑移失稳,即

<

(8)

其中,为螺纹升角,由螺纹螺距以及钢筋直径所确定;为当量摩擦角,有

(9)

式中,为摩擦因数,钢与钢之间取0.18。

1.3 结果分析

取不同钢筋直径条件下,螺纹螺距与螺纹升角和当量摩擦角之间的关系如图3所示。由图3可知,当钢筋直径一定时,在螺纹螺距较小的情况下能保证螺纹升角小于当量摩擦角,螺纹在外部拉力的条件下不会发生滑移失稳。随着螺纹螺距的增加,2者差异逐渐减小,且存在临界螺距使得螺纹自锁处于极限状态。当螺距进一步增加时,螺纹升角已开始逐渐大于当量摩擦角,螺纹接触界面已无法通过摩擦效应来维持连接段的平衡。随着钢筋直径的增加,满足剪切自锁条件所需的上限螺纹螺距相应增加,连接段稳定性能得到较好的保证。

图3 不同钢筋直径与螺纹螺距下β与φv的关系

根据目前中空注浆锚杆的常用情况,取锚杆外壁直径=32 mm,钢筋直径分别为20,22,25,28 mm,根据《机械设计基础》取螺纹螺距为3 mm,由图3可得满足螺纹剪切自锁条件。则由式(7)计算了不同钢筋直径条件下连接段极限抗拉强度与连接段长度的关系如图4所示。

图4 连接段抗拉强度与连接参数的关系

当钢筋直径一定时,随着连接段长度的增加,其极限抗拉强度先增大后保持不变,这是由于当连接段长度较短时,螺纹剪切面积难以提供足够的剪切力,使得连接段螺纹抗剪强度较低。而随着连接段长度的增加,螺纹抗剪面积得到显著提升,连接段薄弱位置由螺纹处逐渐转移至钢筋截面或中空外壁,此时再增加连接段长度对提升锚杆极限抗拉强度并无明显作用。

随着钢筋直径的增加,连接段极限抗拉强度先增大后减小。这是由于当钢筋直径较小时,所能承受的抗拉强度有限。而随着钢筋直径的增加,根圆拉伸面积得到一定的改善,此时连接段极限抗拉强度得到显著提升。当钢筋直径进一步增加,由于中空段外直径不变,使得过度削弱,连接段强度反而降低。可见连接段强度与中空段,以及均有着密切的联系。

2 数值模型验证

2.1 数值模型介绍

数值试验具有成本低、条件可控等优点,被广泛应用于结构设计等领域。ABAQUS有限元数值计算软件具有计算精度高,较强的非线性处理能力等优点,能较好地模拟改进的中空注浆锚杆螺纹连接段金属材料非线性变化的特点。为节省计算资源,分别取树脂锚固段与砂浆锚固段模型长度各1 m进行计算,如图5所示。单元类型采用显示动力分析单元,连接范围内采用四面体自由网格精细划分,连接段以外采用结构六面体网格简略划分,连接段内两侧材料法向采用硬接触,切向采用摩擦因数为0.2的罚函数接触。锚杆中空段底部采用完全固定的边界约束,而钢筋段端部表面采用直接施加于节点的拉伸位移,直至连接段破坏。

图5 数值模型计算示意

螺纹连接参数设计见表1,锚杆中空外壁直径取32 mm,连接段长度以螺纹螺距的倍数表示,分别对不同连接段长度、螺纹螺距以及钢筋直径影响下的连接强度进行数值试验,以分析各因素对连接强度的影响以及确定最佳组合强度。

表1 实验参数设计

2.2 模型参数

表2 锚杆材料参数

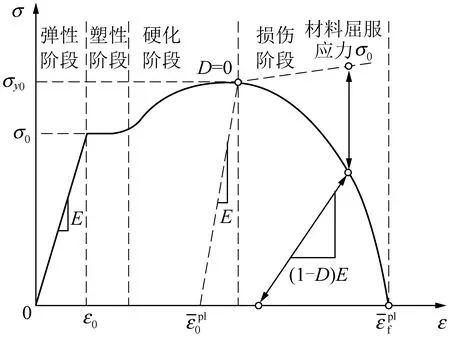

图6 锚杆材料属性模型

2.3 试验与数值模拟对比分析

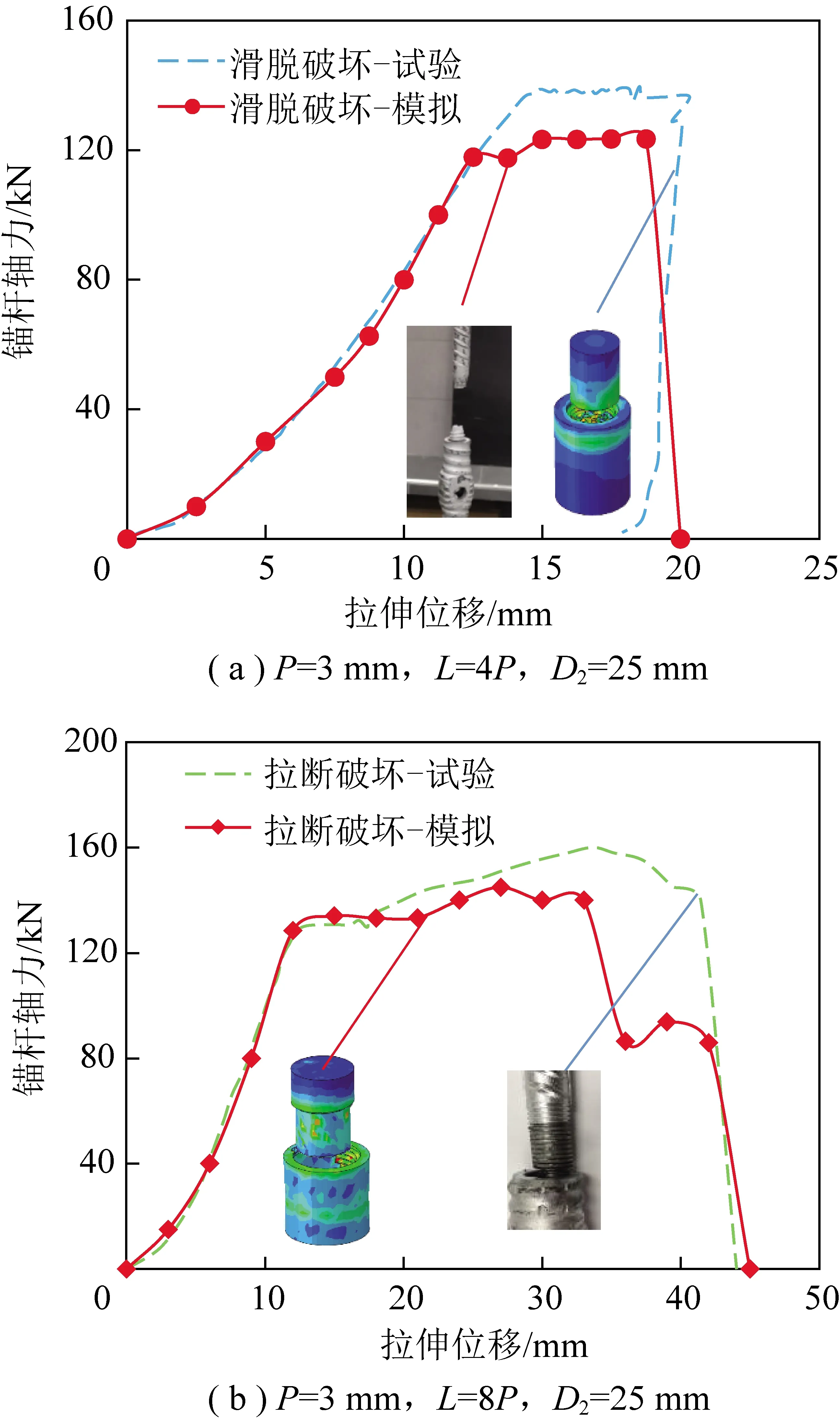

为研究数值试验的有效性,采用同等条件下的室内拉伸试验对数值模拟结果进行验证。本次拉伸试验在力学试验室金属拉伸试验机上进行,取连接段螺纹螺距为3 mm,中空注浆段外壁直径为32 mm,钢筋直径为25 mm。由式(7)计算可得连接长度为6时,连接段破坏模式将发生明显改变,故对连接段长度分别为4(12 mm)和8(24 mm)的试样进行拉伸测试,主要通过对比分析不同连接长度下的荷载-位移规律以及破坏模式,以验证数值模型试验的有效性,对比结果如图7所示。

图7 数值模拟与室内试验的对比

由图7可见数值试验结果与室内拉伸试验具有较好的规律一致性。当螺纹连接长度为12 mm时,锚杆在达到弹性极限后开始进入塑性屈服阶段,在经历明显的塑性变形后连接段螺纹被整体剪断导致螺纹的滑脱破坏,其破坏模式与数值结果具有高度相似性,且荷载-位移曲线基本一致。当螺纹连接长度为24 mm时,锚杆整体荷载-位移曲线规律保持不变,但连接段长度的增加有效增强了螺纹的抗剪强度,导致连接段塑性变形得到显著提升。连接段强度薄弱点由螺纹截面转移至实心钢筋截面,实心钢筋在达到极限抗拉强度后导致连接段整体破坏,其破坏模式与数值结果也具有较好的相似性。

由于材料的不均匀性以及数值计算模型的局限性,使得实际材料荷载-位移规律与数值模拟结果存在一定的差异。但试样整体抗拉强度以及破坏模式均较为一致,说明利用同等条件下的数值模拟对螺纹连接参数展开相应研究是可行的。

3 螺纹连接段参数分析

3.1 连接长度的影响

连接段长度的选择对于保障锚杆整体稳定性具有重要的作用,合理的连接长度才是保证锚杆安全经济的关键。在不同钢筋直径与螺纹螺距条件下,连接段强度规律具有相似性,以钢筋直径=25 mm、螺纹螺距=3 mm为例,则不同连接长度下锚杆荷载-位移曲线如图8所示。

图8 不同连接长度下锚杆荷载-位移关系

通过分析可得如下规律:

(1)当连接段长度较短时,螺纹截面成为整个锚杆强度的薄弱点,材料各部分强度并不能得到有效发挥。特别是当连接段长度仅为4时,由于螺纹抗剪强度严重不足,锚杆破坏荷载与破坏位移均处于较低水平,连接段破坏模式表现为螺纹的滑脱破坏。当连接段长度增加至5时,由于螺纹抗剪强度得到显著提升,破坏位移增加了约4倍,锚杆荷载-位移曲线在第1次达到强度峰值后呈现出明显的波动特征。分析原因为由于螺纹受力的不均匀性,随着连接段长度的增加,螺纹出现“渐进式”的剪切破坏,螺纹破坏由连接段端口逐渐向深部扩展,锚杆变形能力得到有效提升。值得注意的是,当连接段长度从4增加至5的过程中,锚杆破坏荷载仅增加了10%,为134 kN,说明在连接段长度较短时,其抗拉强度较低,锚杆变形能力受连接段长度的影响更为明显。

(2)随着连接段长度的继续增加,螺纹截面抗剪强度增加,连接段破坏模式由螺纹的滑脱破坏转变为中空外壁的拉断破坏,锚杆强度与变形能力均得到显著提升。当连接段长度为6时,锚杆荷载-位移曲线在达到峰值强度后并不会立刻降为0,而是存在一定的渐进破坏特征,但是波动段位移明显减小,说明在连接长度为6时,连接段强度薄弱点发生明显转变,这也与式(7)计算结果相一致。当连接段长度继续增加至7,此时锚杆稳定性已完全由中空外壁强度控制,锚杆在破坏前将经历明显的塑性变形。相比于连接段长度为4,7时连接段强度增加25.8%,为155.3 kN,破坏位移增加了约12倍,锚杆强度与变形能力均得到显著提升。而随着连接段长度进一步增加至8时,锚杆强度与变形能力均无明显变化,说明在螺纹连接段在达到一定长度后,继续增加连接长度对锚杆抗拉性能的影响较小,在设计时应尽量避免材料的浪费。

3.2 螺纹螺距的影响

螺纹螺距通过控制剪切面积与剪应力分量,对连接段强度以及破坏模式将产生重要的影响。取钢筋直径为25 mm,由3.1节可知,当连接段长度从5增加为6时,连接段强度与破坏模式将发生明显改变,因此以连接段长度为5为例,不同螺纹螺距条件下锚杆荷载-位移曲线如图9所示。

图9 不同螺纹螺距下锚杆荷载-位移曲线

通过分析可得如下规律:

(1)当螺纹螺距较小时,螺纹截面成为整个连接段强度的薄弱点,锚杆破坏荷载与破坏位移均较小,连接段破坏模式表现为螺纹的滑脱破坏。特别是当螺纹螺距为1.5 mm时,锚杆破坏荷载仅为114 kN,破坏位移也仅为7 mm,连接段破坏前塑性变形较小,难以满足软岩大变形的支护需求。分析原因为在连接段长度一定时,较小的螺纹螺距虽然能增加螺纹圈数,使得螺纹抗剪面积得到一定提升,但是随着螺纹螺距的减小,外荷载对螺纹的剪切应力分量也会相应增加。在螺纹螺距较小时,增加的剪切面积影响小于外荷载对螺纹剪切力的分量贡献,从而造成连接段螺纹的剪断破坏。当螺纹螺距增加为2 mm时,连接段破坏荷载仅增加了9.8%,为125 kN,且破坏位移变化较小。说明增加螺纹螺距能减小外荷载对螺纹剪切力的分量贡献,使得连接段强度得到一定的提升。

(2)当螺纹螺距较大时,连接段强度薄弱点由螺纹截面转移至中空外壁,锚杆强度与变形能力均得到显著提升。当螺纹螺距为3 mm时,连接段破坏模式为中空外壁拉断破坏,相比于螺纹螺距为1.5 mm时,锚杆破坏荷载增加了20%,为134 kN,破坏位移增加了约3倍,连接段抗拉性能得到明显改善。锚杆荷载-位移曲线也出现了明显的差异,主要表现为渐进破坏特征。这主要是由于随着螺纹螺距的增加,外荷载对螺纹剪切力的分量贡献减小,在达到弹性极限后锚杆开始进入塑性变形,当塑性变形累积至内部损伤产生后,连接段强度第1次降低,随后进入损伤扩展的不稳定阶段,在损伤积累到一定程度后中空连接段外壁快速破坏。

3.3 钢筋直径的影响

由于改进的中空注浆锚杆采用实心钢筋段与中空注浆段螺纹连接,钢筋直径的增加将削弱中空外壁的受力面积,因此2段直径互相匹配才是发挥锚杆性能的关键。根据3.1与3.2节关于连接长度与螺纹螺距的分析,取连接段长度=5,螺纹螺距为3 mm,则不同钢筋直径下锚杆轴力-位移曲线如图10所示。

图10 不同钢筋直径下锚杆轴力-位移曲线

当钢筋直径为22 mm时,连接段破坏前塑性变形较为明显,锚杆变形能力较强,破坏位移为66 mm。中空段外壁受力面积较大,外壁抗拉强度较高,连接段发生实心钢筋的拉断破坏。分析原因为受钢筋车丝的影响,螺纹端部易发生明显的应力集中,且实心钢筋直径较小,钢筋抗拉强度严重不足,在外力的作用下沿丝槽端部易发生钢筋的拉断破坏。当钢筋直径增加为25 mm时,锚杆荷载-位移曲线规律未发生明显变化,但连接段内塑性变形显著减小。钢筋受力面积随着直径的增加而增加,使得连接段内薄弱位置由钢筋截面转移至螺纹截面。此时钢筋与中空外壁强度均较高,锚杆破坏模式转变为螺纹的滑脱破坏。当钢筋直径增加至28 mm,此时中空外壁受力面积受到明显削弱,锚杆破坏位移较小,仅为2 mm,连接段变形能力不足,在螺纹设计时应尽量避免。

当钢筋直径从22 mm增加至28 mm的过程中,锚杆破坏荷载依次为121,136,132 kN,可见钢筋直径偏大或偏小均会降低连接段抗拉强度。随着钢筋直径的增加,螺纹连接段破坏模式依次经历了3种变化,钢筋直径的变化对连接段强度薄弱点位置有着直接的影响。为满足软岩大变形的锚固支护条件,合理匹配钢筋直径与中空外壁直径至关重要,在=3 mm,=5的条件下,中空外壁直径为32 mm,钢筋直径为25 mm时,连接段强度与变形能力最佳。

4 螺纹连接段优化设计

4.1 连接段破坏模式分析

为研究螺纹最佳参数组合,首先对连接段不同破坏模式进行深入分析。如图11,12所示,根据不同连接参数的影响,可将连接段破坏模式主要分为3种类型:① 中空外壁拉断破坏。由于中空段外直径与钢筋直径的不匹配,造成连接段外壁厚度不足。在外部拉力的作用下,由于连接段中空外壁内直径与注浆孔内直径差异,在两直径的变截面处将产生较为明显的应力集中现象,如图12(a)所示,随着外壁塑性应变的积累,连接段底部的外壁被拉断破坏。② 螺纹滑脱破坏。连接段长度、钢筋直径和螺纹螺距均会对螺纹抗剪强度产生影响,使得螺纹抗剪强度成为连接段整体强度的薄弱点。如图12(b)所示,由于螺纹抗剪面积不足,在外力的作用下,伴随着外壁端口的轻微张开,螺纹发生剪断而导致钢筋的整体滑脱破坏。③ 钢筋拉断破坏。在进行钢筋螺纹加工时,会在螺纹端部与钢筋之间形成直径差异,造成螺纹连接端面处的应力集中,如图12(c)所示。在钢筋直径较小时,由于螺纹端部的应力集中以及钢筋受力面积的不足,钢筋在螺纹端部处被拉断破坏。

图11 连接段不同破坏模式

图12 不同破坏模式的塑性区发展规律

在螺纹连接时应综合考虑连接长度、钢筋直径以及螺纹螺距的影响,使得连接段较好地发挥整体强度以提高锚杆的稳定性。其中不同螺纹参数条件下连接段的破坏模式见表3,通过对比分析不同参数下连接段的破坏模式可得:

(1)在连接段长度不大于4时,钢筋直径以及螺纹螺距对连接段的破坏模式影响并不明显。由于螺纹剪切面积的严重不足,螺纹强度远小于中空外壁与实心钢筋的抗拉强度,连接段主要表现为螺纹的滑脱破坏,提高钢筋直径或改善螺纹螺距对整体强度影响较小,故在参数设计时应保证连接段长度大于4倍螺纹螺距。

(2)随着连接长度的增加,钢筋直径以及螺纹螺距对连接段破坏模式的影响愈发显著,不同螺距条件下应存在临界连接长度,使得连接段的整体强度得到充分发挥。当螺纹螺距为2 mm或3 mm时,连接段长度与厚度的改变均会引起整体破坏模式的变化。说明在此条件下,连接段内各组成部分强度相当,任何一种因素的改变都会对破坏模式产生显著的影响。由表3可得在螺纹螺距分别为3,2 mm时,临界连接长度分别为5,8,锚杆整体强度较高。

表3 不同螺纹参数下连接段破坏模式

(3)当螺纹螺距为1.5 mm时,改变连接段长度与壁厚的方法对破坏模式的影响较小,锚杆整体受力条件较差。这主要是较小的螺纹螺距使得螺纹剪切力分量显著增加,即使在充足的连接长度和连接段厚度的条件下依然只发生钢筋滑脱破坏,在连接段长度和厚度不足时甚至发生2种相结合的破坏,连接段各强度组成部分差异较大。由于连接段螺纹受剪切力较大,往往需要较长的连接长度才能提供足够的抗剪能力,因此在螺纹连接设计时可不考虑螺纹螺距为1.5 mm的连接条件。

4.2 螺纹参数优化

在连接段参数设计的过程中,由于连接段长度、中空外壁厚度以及螺纹螺距均会对锚杆强度及变形能力产生重要的影响。为确定连接段最佳组合参数,如图13所示,对不同条件下的锚杆破坏荷载以及破坏位移进行试验分析。

图13 不同参数条件下的破坏荷载、破坏位移

通过对比不同连接参数条件下连接段的受力特性可得:① 在不同连接参数条件下,连接段破坏荷载最小值为92 kN,最大值为162 kN,破坏位移最小值为2 mm,最大值为92 mm,说明连接段参数对锚杆强度与变形将产生显著的影响。② 螺纹螺距为1.5 mm时,锚杆破坏荷载与破坏位移均处于较低水平,说明在此条件下连接段的受力条件较差,不宜采用此范围内的参数进行螺纹连接设计。③ 当钢筋直径为25 mm时,连接段强度相比于直径为22 mm与28 mm均有一定提升,说明在中空段外壁直径为32 mm,钢筋直径为25 mm的连接段组合强度最佳。④ 随着连接段长度的增加,虽然锚杆整体破坏模式有所改变,但锚杆破坏荷载与破坏位移均有不同程度的提高,说明在一定条件下增加连接段长度能有效提升连接段强度以及变形特性。综合上述分析,为满足软岩隧道支护强度高、变形大的特点,取螺纹螺距为2 mm、钢筋直径为25 mm、连接段长度为8倍螺纹螺距(16 mm)时,锚杆强度与变形能力最佳。

5 现场拉拔试验

采用4.2节中优化后的螺纹参数,对改进的中空注浆锚杆进行现场拉拔试验,如图14所示。注浆料采用水胶质量比为0.28的水泥净浆,养护1 d后抗压强度可大于20 MPa。选用超快速锚固剂2根,钻孔直径40 mm,锚杆中空外壁直径32 mm,钢筋直径25 mm。分别对仅锚固剂、锚固剂+注浆料(养护1 d)2组试验条件下的锚杆进行拉拔试验,每组试验4根锚杆,所得结果如图15所示。

图14 中空注浆锚杆现场拉拔试验

图15 不同条件下的锚杆拉拔力变化(1 d后)

由图15可知,当仅有锚固剂黏结时,锚杆平均拉拔力为133 kN,而在锚固剂与注浆料的双重作用下,1 d后锚杆的平均拉拔力可达到180 kN,相比于未注浆时增加了约35%。锚杆失效模式均为杆体与注浆料的脱粘破坏,锚杆本身并未发生破坏,说明在此螺纹参数条件下,杆体本身强度能得到相应的保障。而通过现场锚杆的拉伸试验可得,在两端拉伸荷载约为160 kN时,锚杆螺纹连接段发生滑脱破坏,锚杆破坏模式与强度均与数值模拟结果相一致。值得注意的是,虽然4.2节中分析所得连接段极限破坏强度(162 kN)小于现场拉拔荷载(180 kN),但是锚杆仍未发生连接段的破坏。这是因为锚杆轴力沿杆体并不是均匀分布,而是沿孔口至孔底逐渐衰减的。杆体轴力主要集中分布于靠近孔口的较小范围内,在远离孔口的连接段处则相对较小,因此并不会达到极限强度而导致连接段处的拉伸破坏。

6 讨 论

由前文分析可得,当中空外壁直径为32 mm时,钢筋直径为25 mm,螺纹螺距为2 mm,连接长度为8时,锚杆强度与变形能力最佳,此时连接段破坏模式为中空外壁拉断破坏。为分析在此条件下继续增加中空外壁厚度对连接段强度的影响,计算了不同中空外壁直径条件下,锚杆荷载-位移曲线如图16所示,锚杆破坏荷载与破坏位移如图17所示。

图16 不同中空外壁直径下锚杆荷载-位移曲线

图17 不同中空外壁直径对锚杆性能的影响

由图16,17可知,不同中空段直径条件下锚杆受力特征基本一致,在拉伸初期锚杆轴力随拉伸位移呈线性增长,在达到屈服强度后连接段开始进入塑性变形阶段,且不同中空段直径条件下锚杆的荷载-位移曲线前段基本重合。但不同中空段直径下锚杆的破坏模式会发生相应的变化,当中空段直径为32 mm时,连接段由于厚度的影响,锚杆在经过明显塑性变形后发生外壁拉断破坏。当直径增加为36 mm时,此时连接段外壁强度得到一定提升,其强度薄弱位置又回到钢筋截面控制,连接段在经过塑性变形阶段后发生钢筋拉断破坏。随着中空外壁直径的进一步增大,锚杆破坏模式不再发生改变。

在中空外壁厚度增加的过程中,锚杆破坏荷载与破坏位移变化均较小。说明在钢筋直径为25 mm,中空外壁直径为32 mm时,钢筋强度与中空外壁强度相当,二者直径互相匹配。而增加中空外壁直径虽然能增强外壁强度,使得连接段破坏模式由外壁拉断破坏转移至钢筋拉断破坏,但由于钢筋强度不变,额外增加的外壁强度并不能有效增加连接段整体强度,因此对连接段强度以及变形影响较小。此时若想进一步提高锚杆的抗拉强度,应考虑同时增加钢筋与中空外壁直径,单方面的增加中空外壁厚度只会造成材料的浪费,在参数设计时应尽量避免。

7 结 论

(1)采用数值模拟的方法能有效分析锚杆整体强度与各因素之间的影响关系,结果表明连接段强度以及破坏模式均与室内试验结果保持较好的规律一致性,为利用数值模拟方法对连接段进行参数设计提供了可行性。

(2)连接段长度对锚杆整体破坏模式产生重要的影响,不同螺纹螺距条件下应存在临界连接长度使得连接段各组合强度均能得到有效发挥,从而有效提升锚杆连接段整体强度。

(3)随着螺纹螺距的增加,连接段整体受力性能将得到显著提升。当螺纹螺距为1.5 mm时,连接段破坏模式主要以钢筋螺纹滑脱破坏为主,在特定条件下甚至发生钢筋滑脱+中空外壁拉断的组合破坏模式,锚杆整体受力条件较差,在设计时应尽量避免。

(4)连接段外壁厚度对其破坏模式的影响随连接段长度的变化而显著变化,当钢筋直径较小时,易发生钢筋最小截面拉断破坏;当直径较大时会显著削弱连接段壁厚的强度,对于外壁直径为32 mm的中空注浆段而言,直径为25 mm的钢筋组合强度最佳。

虽然本文探究了在理想条件下锚杆螺纹连接段的受力特征,但并未考虑到实际工作状态下注浆材料对锚杆侧壁的变形限制作用,因此所得结果还需经过现场试验进一步进行验证。

感谢宜春学院林超老师提出的宝贵意见。