固化残余应力对无人机复合材料机翼强度的影响

刘振东,郑锡涛,范雯静,张东健

西北工业大学 航空学院,西安 710072

随着先进复合材料在航空航天等领域的应用愈加广泛,其力学性能已经得到了广泛的研究。但是复合材料的力学性能不仅仅取决于原材料性能以及设计因素,复合材料的成型工艺对复合材料力学性能具有一定影响。航空航天采用的热固性复合材料通常在较高的温度下进行固化,由于复合材料纤维和基体的热膨胀系数不一致、复合材料与模具之间的热膨胀系数不匹配、树脂化学收缩、树脂交联反应产生化学放热、温度场分布不均匀等因素,复合材料在固化过程中会产生一定的残余应力,并最终导致固化变形。残余应力会对复合材料的力学性能及强度产生一定影响,甚至会导致复合材料出现分层、基体裂纹、基——纤分离等失效模式。因此,有必要研究残余应力对复合材料结构强度的影响。

目前国内外单独针对复合材料残余应力分析和测试的研究已经有很多,同时单独针对复合材料结构强度方向也有了广泛的研究,但是针对固化残余应力对整体成型的复合材料结构强度影响的研究相对较少。并且目前针对固化工艺对复合材料结构强度的影响的文章,主要是以试验研究为主,通过试验研究固化工艺对纤维微观形貌、复合材料孔隙率、树脂含量以及力学性能的影响。而研究固化工艺引起的固化残余应力对复合材料力学性能的影响尚不充分。因此,本文开展了固化残余应力对全复合材料无人机机翼强度影响的分析,尝试给出固化残余应力对复合材料结构强度的影响,并进一步研究不同固化工艺引起的残余应力对复合材料结构强度的影响规律,为学术界提供一些参考。

本文首先分别建立了复合材料固化过程的模拟方法和复合材料结构强度分析方法,并分别通过复合材料层合板试验件和全复合材料无人机机翼进行验证。随后,将复合材料固化残余应力作为强度分析的初始条件,形成了固化残余应力对全复合材料无人机机翼强度影响的有限元分析方法。最后,提出了2种新的固化工艺曲线,研究不同固化工艺下产生的不同固化残余应力对复合材料无人机机翼的强度的影响,给出了增强复合材料力学性能的工艺参数建议。本文的研究路线图如图1所示。

图1 固化残余应力对无人机复合材料机翼强度影响的研究路线图Fig.1 Research route of effect of process-induced residual stress on strength of UAV composite wing structures

1 数值模拟方法与验证

1.1 复合材料固化过程模拟方法与验证

为准确地预测复合材料固化过程中产生的残余应力,本文综合考虑了复合材料固化过程中的热传导、材料力学性能变化、树脂固化反应放热、材料的各项异性黏弹性本构模型、模具约束作用等因素,并基于ABAQUS开发了5个子程序,形成了复合材料固化过程模拟方法。

1.1.1 热-化学模型

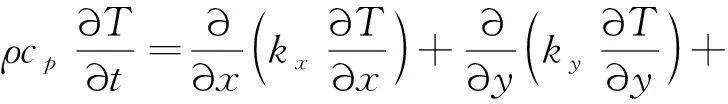

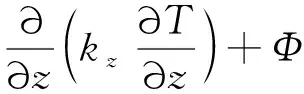

分析复合材料固化过程中的温度场时,本文采用了傅里叶热传导模型,表达式为

(1)

式中:为密度;为比热容;为温度;为时间;、、为3个方向上的热传导系数;为复合材料固化过程中的化学放热量,表达式为

(2)

式中:为树脂密度;为树脂体积含量;为单位质量树脂完全反应的热焓;为固化度,取值范围为[0,1],0代表尚未发生反应,1代表已经完全反应;dd代表固化反应速率。

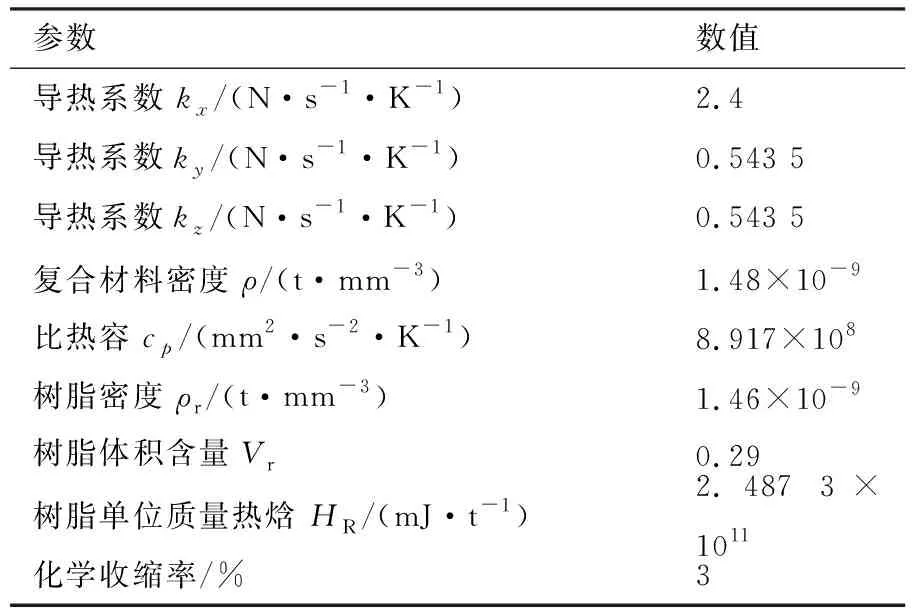

本文所用材料的热力学和化学性能参数见表1。

表1 T700预浸料热力学和化学性能的单元物理参数[6]Table 1 Thermal and chemical properties of T700/ epoxy prepreg[6]

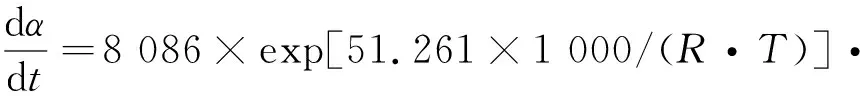

在固化过程中,树脂基体经历了由黏流态转变为橡胶态再转变为玻璃态的过程。本文采用固化动力学方程描述该交联反应过程,表达式为

(1-)104

(3)

式中:为理想气体常数。

1.1.2 固化过程中的材料刚度参数

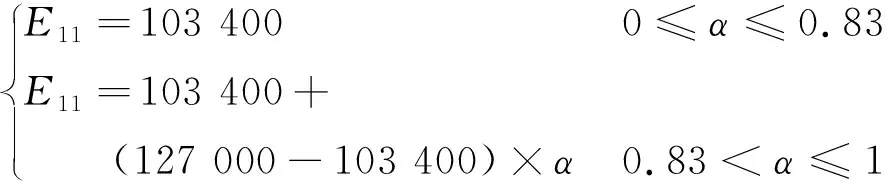

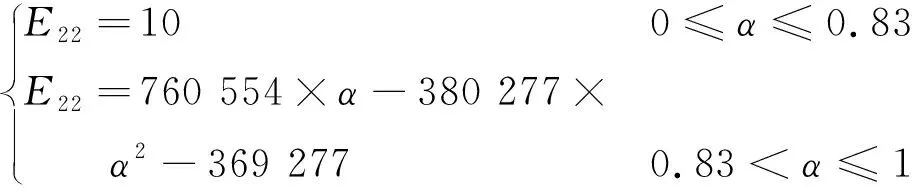

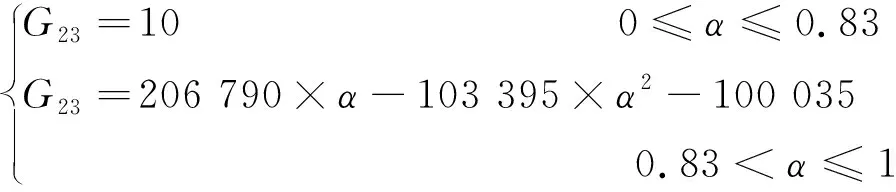

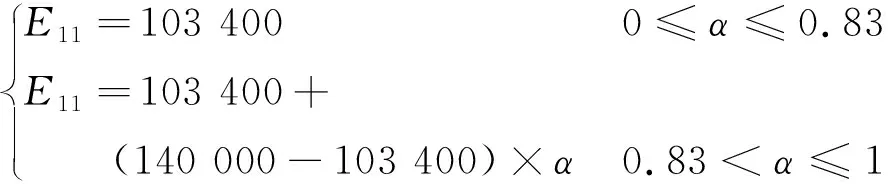

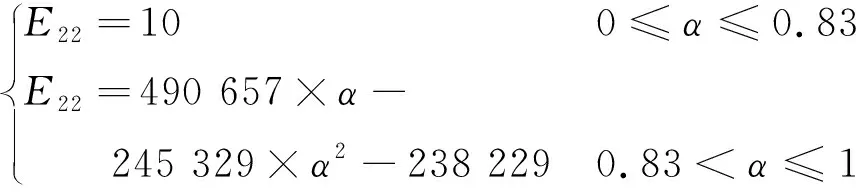

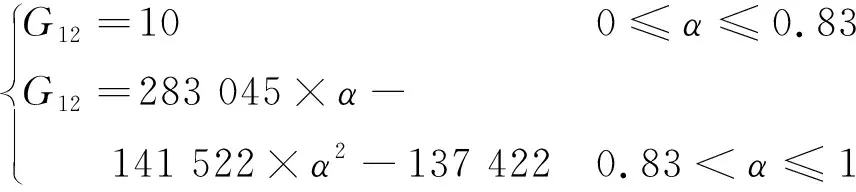

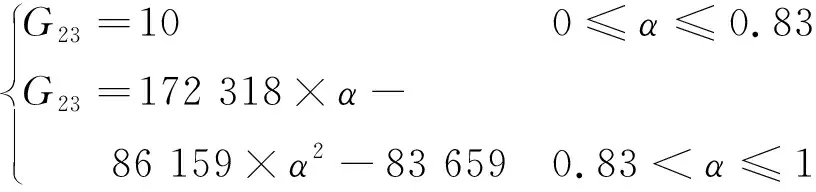

在固化过程中,由于材料历经了黏流态-橡胶态-玻璃态等状态,因此复合材料整体表现出来的力学性能会随着固化度发生急剧变化。通常描述这种性能急剧变化的方法有两种。第1种基于细观力学模型,认为将固化过程中的纤维与基体性能分别进行等效,之后通过细观力学模型获得复合材料的单层性能。第2种是基于试验结果的经验公式。由于本文研究的无人机复合材料机翼采用的材料仅有其固化后的力学性能参数,没有纤维与基体的性能参数,无法使用细观模型进行分析,因此本文采用第2种方式。其中与固化度之间为双线性关系为

(4)

在固化度小于0.83之前,树脂为黏流态,其模量为10 MPa,固化到达0.83之后,与固化度之间二次函数的关系为

(5)

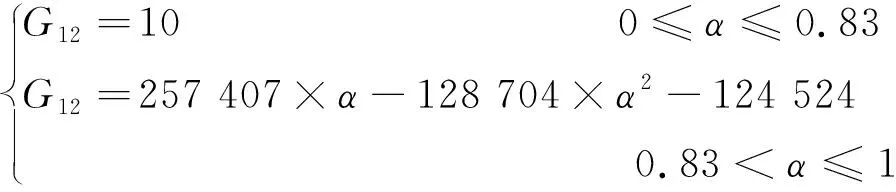

与随固化度变化的趋势如式(6)与式(7)所示。

(6)

(7)

依据White和Hahn的试验测量,认为泊松比在固化过程中变化较小,因此在分析过程中泊松比取值为常量,==032,=0471。

1.1.3 固化过程中的本构模型

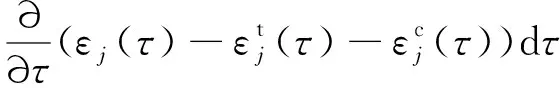

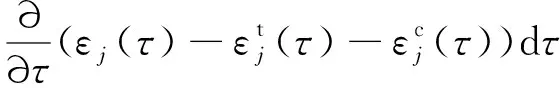

在固化过程中,复合材料基体有明显的黏弹性表现,应力松弛现象明显,因此应当采用黏弹性本构模型。黏弹性本构模型的一般形式为

(8)

当材料在一确定的固化度和温度下时,会呈现出简单的热-流变性,式(8)可以表述为

(9)

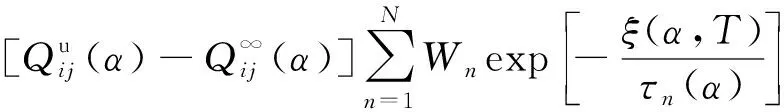

表2 9支Maxwell单元的参数[20]Table 2 Properties of 9 Maxwell elements[20]

式(9)的增量表达式有很多种,例如完全积分方式、微分方式、Path-dependent等形式。由于完全积分方式以及Path-dependent的形式所需的计算量较为庞大,因此本文在计算过程中,采用基于Updated Lagrangian增量迭代法的增量表达形式。

1.1.4 热应变与化学应变

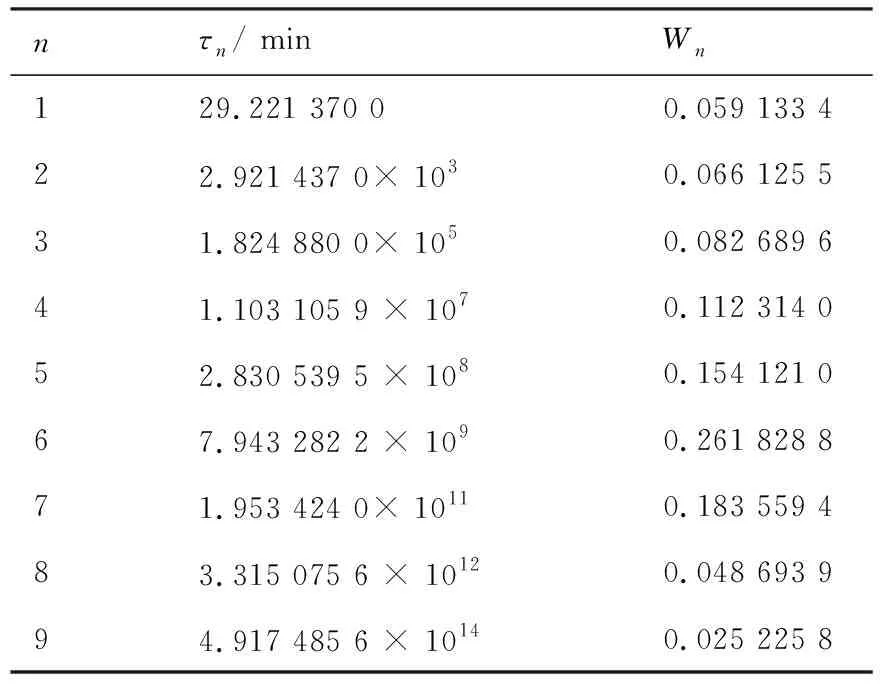

在式(9)中,存在两项非机械应变,一项是热应变,一项是化学应变。其中,热应变的表达式为

(10)

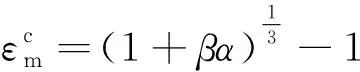

在固化过程中,热固性树脂基体会由于交联反应发生化学收缩,均质树脂的各项同性收缩量可以表述为

(11)

(12)

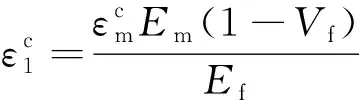

(13)

式中:和分别为基体和纤维的模量;为纤维体积含量;为基体泊松比;为复合材料泊松比。

1.1.5 复合材料固化过程模拟验证

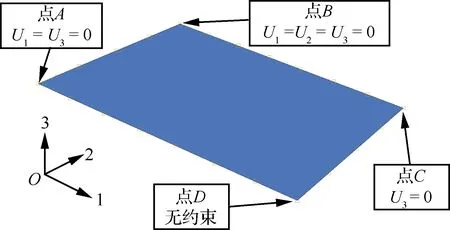

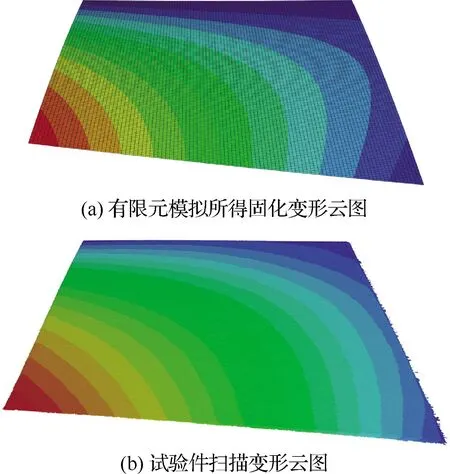

为验证建立的固化过程模拟分析方法的正确性,本文采用Liu等的试验数据进行验证。由于复合材料的固化残余应力测量困难,同时复合材料的固化变形是由固化残余应力引起的,因此本文以固化变形量为标准,对比有限元模拟所得固化变形与试验固化变形,以验证本文模拟方法的准确性。

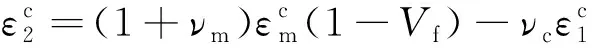

该层合板的铺层顺序为[90/-45/0/45/-45/0/45/90],尺寸为300 mm (长)×200 mm (宽)×1 mm (厚)。本文采用S4RT热力耦合单元模拟复合材料层合板的固化变形。力学边界条件分为两步进行加载,第1步采用DISP子程序,假定模具刚度远大于复合材料刚度,采用约束模型底面跟随模具的热膨胀变形进行运动。第2步约束复合材料的3个点,模拟复合材料平放在桌子上的姿态,如图2所示、、是1、2、3方向的位移。热力学边界条件按照固化温度曲线在复合材料试验件表面施加热对流边界条件。将本文模拟的固化变形量与文献[6]中的试验值列在表3中,变形量最大的点均为图2中的点。图3展示了有限元模拟固化变形与试验固化变形的对比。可以看出本文固化变形量模拟值的最大相对误差为8.24%。证明了建立的固化过程有限元模型的正确性。

图2 层合板模型的边界条件示意图Fig.2 Schematic diagram of boundary conditions of plates

表3 固化变形量的试验值与模拟值对比Table 3 Experimental and numerical curing deformation

图3 变形云图Fig.3 Deformation contours

1.2 无人机复合材料机翼强度模拟方法与验证

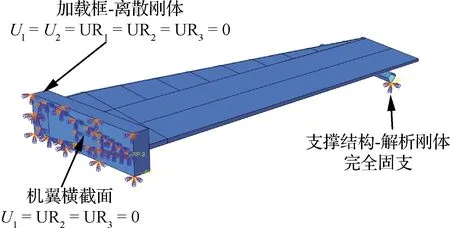

本节建立了一套无人机复合材料机翼强度的模拟分析方法,通过与试验结果的对比验证了其有效性,为研究固化残余应力对复合材料结构强度的影响奠定基础。根据作者团队前期的研究结论,复合材料机翼建模只需建立主承力段的1/2模型即可。考虑到本文研究特性,在复合材料机翼强度模拟方法中,本文采用了S4RT单元模拟复合材料机翼的强度。由于文献[26]的试验中,机翼主要出现了基体压缩损伤和剪切损伤,这两种损伤模式包含在Hashin准则中,同时文献已经证明Hashin准则有效的模拟该机翼的失效过程,因此本文选用Hashin准则作为失效准则。机翼的有限元模型与边界条件如图4所示,机翼铺层及材料属性与文献[26]相同,但本文试验中采用连云港迎雁有限公司提供的USN125B预浸料。

图4 复合材料机翼模型边界条件Fig.4 Boundary conditions of composite wing structure

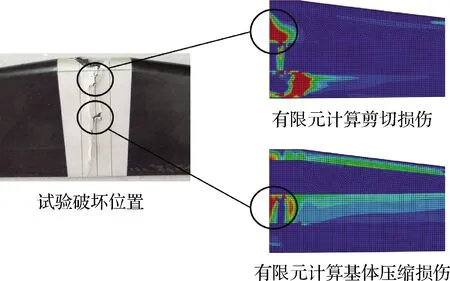

图5展示了复合材料机翼的破坏模式。左侧为文献[26]中观测到的复合材料机翼试验损伤形式,右侧为有限元模拟所得的损伤形式,可以看出破坏位置相似。

图5 试验与模拟所得机翼破坏模式的对比Fig.5 Comparison of wing damage mode between experiment and numerical results

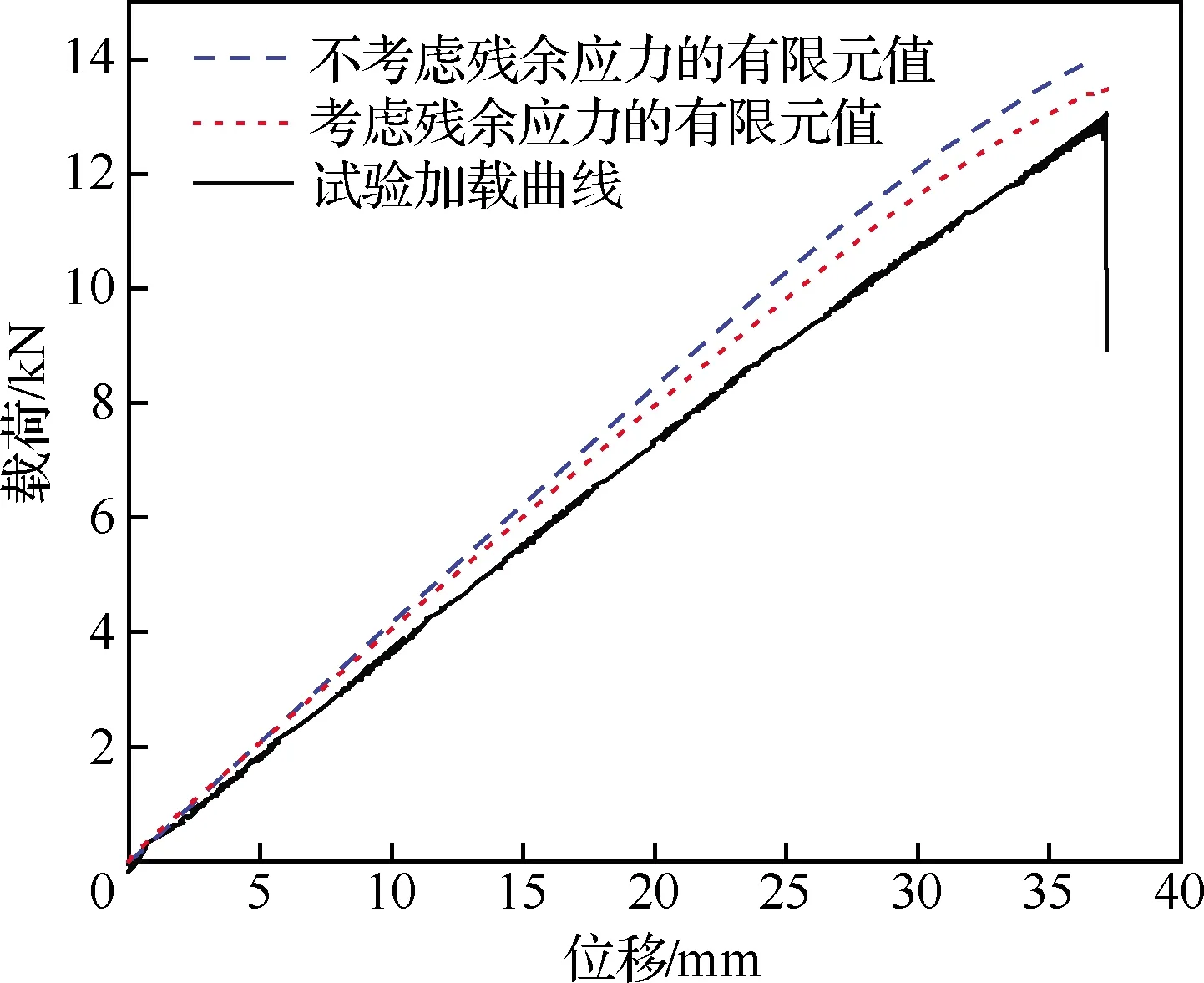

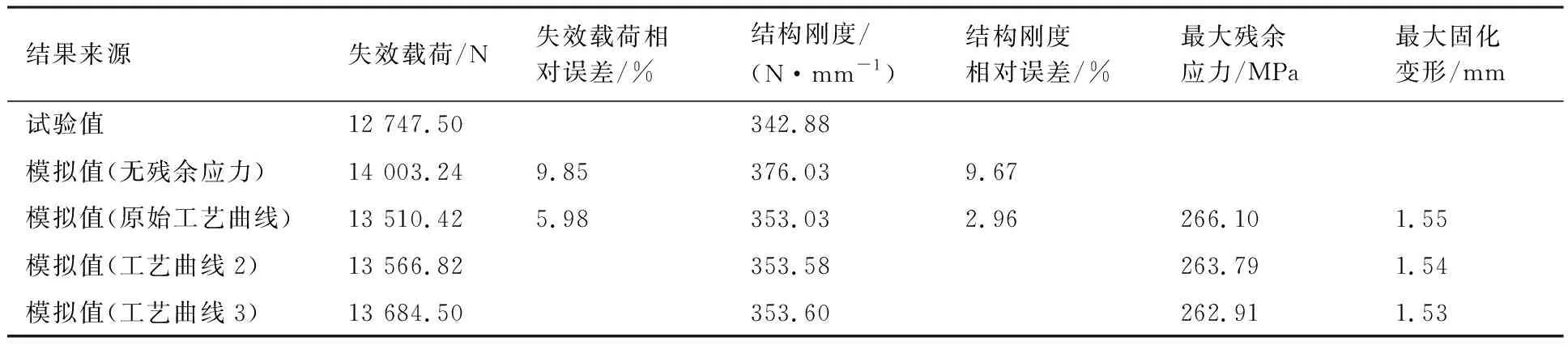

图6展示了本文制作的复合材料机翼的载荷-位移曲线,可以看到有限元模拟所得复合材料机翼的载荷-位移曲线与试验加载曲线较为吻合。结合表4数据,模型计算所得全复合材料机翼结构强度与试验值之间的相对误差为9.85%,结构刚度之间的相对误差为9.67%。均在10%以内,验证了该复合材料机翼强度模拟方法的准确性。

图6 复合材料机翼的载荷-位移曲线Fig.6 Load-displacement curve of composite wing

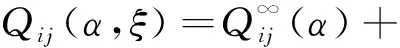

1.3 残余应力对复合材料结构强度的影响

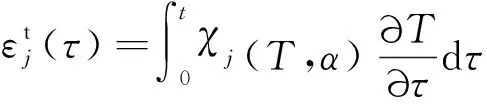

为研究固化过程中的残余应力对结构强度的影响,可以将复合材料固化过程模拟所得的未脱模时的固化残余应力作为初始应力条件,添加到强度分析模型中,并设置两个分析步。第1个分析步不进行加载,仅用于机翼内部残余应力在新的边界条件下的重新分配,确保机翼内部残余应力满足力和力矩的平衡条件,第2个分析步为机械加载过程,直至复合材料机翼失效。由文献[17]试验获得的经验公式,将复合材料机翼所用材料在固化过程中的刚度参数做如下表述:

(14)

(15)

(16)

(17)

其泊松比依旧为常数。其余强度等参数与文献[26]保持一致。在固化过程分析模型和机翼结构强度分析模型中,采用相同的单元划分方式,确保单元与节点编号能够一一对应,最终确保固化分析模型所得的残余应力能够正确加载到机翼结构强度分析模型中。

2 残余应力对复合材料结构强度的影响

2.1 标准固化工艺

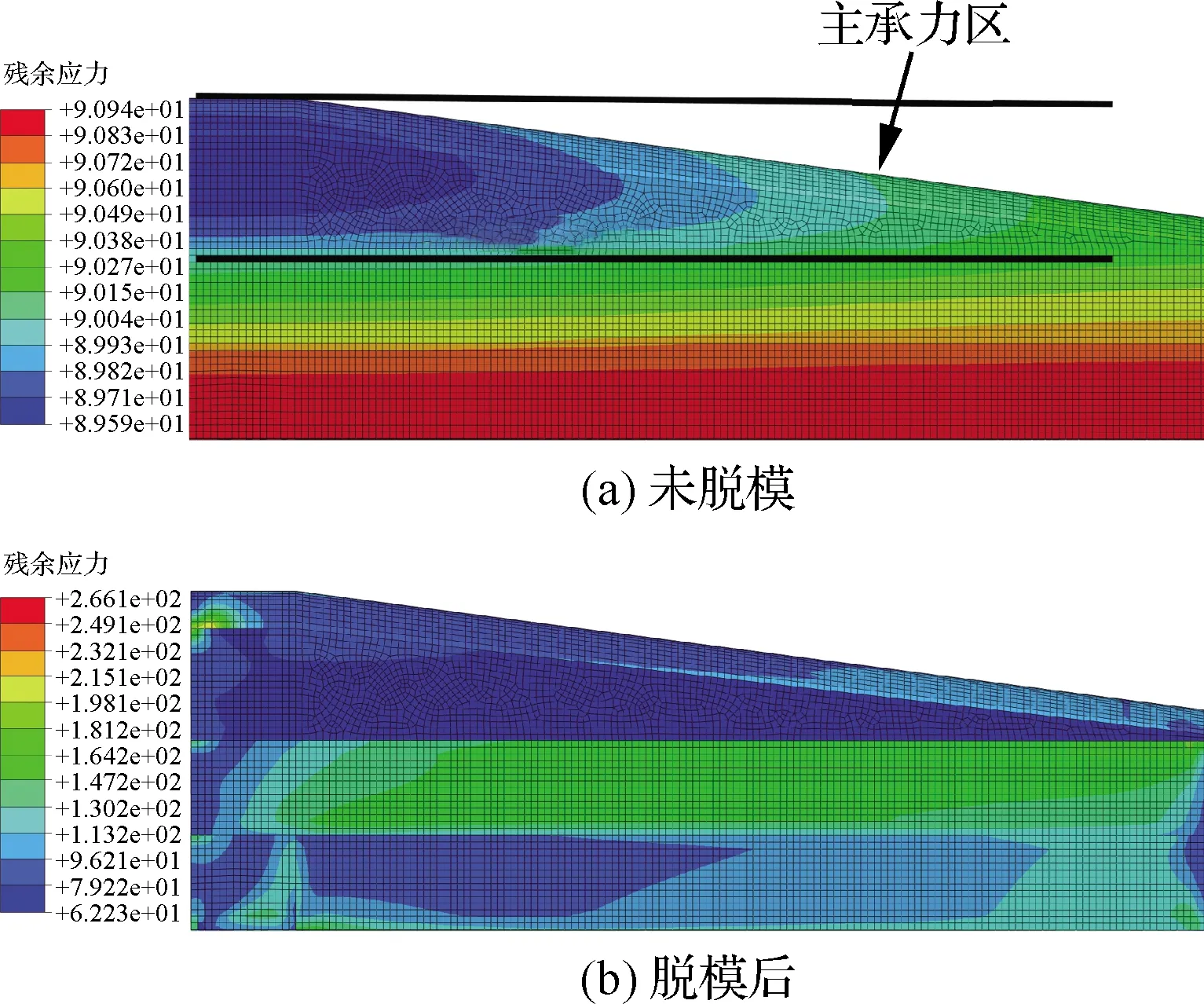

依据1.3节建立的分析模型,对标准固化工艺下的机翼结构进行分析。图7展示了复合材料机翼在未脱模和脱模后的固化残余应力分布。

从图7中可以看出,在无人机机翼主承力区上翼面的残余应力为压缩应力,而在无人机机翼的上翼面主要承受压缩载荷,因此该部分的残余应力会降低复合材料无人机机翼的强度。该结论与Tuttle等结论一致。从表4中可以看出,原始工艺曲线产生的残余应力,使得复合材料机翼强度下降了3.52%。

图7 复合材料机翼残余应力分布Fig.7 Distributions of residual stress on composite wing

从图7(a)中可以看出,在未脱模时,复合材料无人机机翼的残余Mises应力分布在89.59~90.94 MPa之间,应力分布相对均匀。从图7(b)中可以看出,脱模后,复合材料无人机机翼的残余Mises应力分布在62.23~266.10 MPa之间,残余应力分布极不均匀,铺层相对较厚的主承力区的残余应力有所下降,铺层相对较薄的区域残余应力上升。这是由于复合材料机翼结构铺层相差较大,脱模后失去模具的约束,相当于失去了边界条件的约束,内力开始重新平衡分配。此时刚度较大的结构区域应力水平下降,刚度较低的区域应力水平上升。

同时,从图7中可以看出,无论是脱模前还是脱模后的残余应力,均远小于复合材料的许用强度值,因此对于该复合材料无人机机翼结构而言,单独的残余应力不会导致复合材料的失效,仅会导致该复合材料结构强度的下降。

从图6中可以看出,考虑残余应力后,复合材料结构的刚度和强度均有一定的影响。

首先是刚度方面,由于在模拟中复合材料的材料刚度属性并未更改,因此,残余应力对复合材料结构刚度的影响主要是因为残余应力导致复合材料机翼结构的几何形状发生了改变,从而影响到结构的整体刚度。

在强度方面,可以看出引入残余应力之后,机翼结构的失效载荷也有所下降,这主要是由于残余应力作为一个初始应力,叠在在机械应变引起的应力上,双方共同作用导致了复合材料机翼结构的提前失效。

结合表4,可以看出,引入残余应力之后,复合材料结构失效载荷下降了3.52%,刚度下降了6.12%。

表4 复合材料机翼结构强度的模拟值与试验值Table 4 Numerical and experimental results of composite wing structure strength

2.2 不同固化工艺

为进一步研究残余应力对复合材料结构强度的影响,本文拟通过调整固化工艺参数,获得不同的固化残余应力,从而研究不同残余应力对复合材料结构强度的影响。

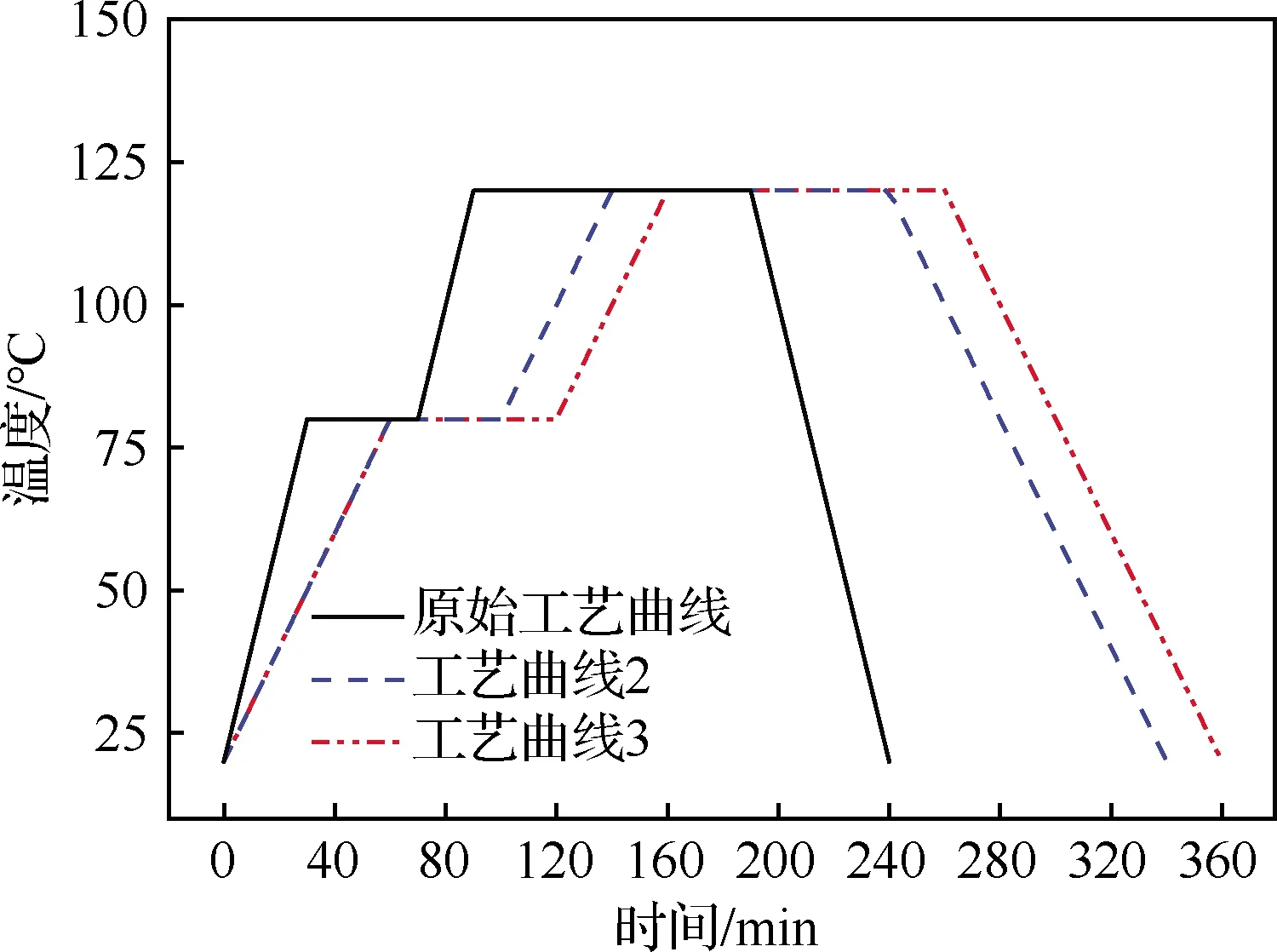

依据前文分析,对于机翼结构而言,固化残余应力会降低结构强度。为降低残余应力对结构强度的不良影响,提高复合材料结构的强度,本文尝试建立两种能够有效降低复合材料结构残余应力的新的固化工艺曲线。材料的固化温度取决于材料的玻璃态转化温度。因此,能够调整的固化工艺参数主要为升温速率、降温速率以及第一个保温阶段的保温时间。根据现有研究结论,普遍认为在复合材料结构充分固化的前提下,降低升温速率和延长第一个保温阶段的保温时间对降低复合材料固化残余应力有较大帮助。因此本文建立如下两种新的固化工艺曲线。固化工艺曲线2将升温速率降低为1 ℃/min。固化工艺曲线3在此基础上进一步将第一个保温阶段的保温时间延长至60 min。3种工艺曲线如图8所示。

图8 3种工艺曲线示意图Fig.8 Schematics of 3 cure cycles

将计算所得的3种固化工艺曲线固化过程中的温度与固化度绘制在图9中,并将残余应力列在表4。从图9(a)可以看出,由于升温速率较低,在固化过程中,复合材料有更多的时间将交联反应产生的热量导出,导致升温速率为1 ℃/min的工艺曲线2的实际最高温度,比升温速率为12 ℃/min的原始工艺曲线明显降低。最终导致其残余应力有所下降。该结论与Kravchenko、Liu等的研究结论一致。

图9 3种工艺曲线固化过程中温度与固化度变化Fig.9 Cure temperature and curing degree development of 3 cure cycles

从图9(b)中可以看出,延长第一个保温阶段的保温时间,使得工艺曲线3的固化度曲线更加平缓,意味着其固化反应速率和放热速率更加平缓,从而导致其固化最高温度进一步地降低。该结论与Jung、Fernlund、Shah以及Liu等的研究结论一致。

将新的固化工艺曲线带入计算模型中,对比表4的结构刚度,可以看出改变固化工艺后,复合材料结构的刚度改变较小,工艺曲线3的结构刚度仅相对原始工艺曲线的刚度上升了0.16%,因此可以认为改变固化工艺对结构刚度改变很小,可以忽略。

对比表4中的失效载荷,可以看出,随着固化残余应力的降低,复合材料机翼的失效载荷随之上升,证明降低固化残余应力有助于提高复合材料机翼的结构强度。

由表4可以得出,工艺曲线3的固化残余应力比原始工艺曲线的固化残余应力降低了1.2%,最终使工艺曲线3的失效载荷比原始工艺曲线的失效载荷提升了1.3%。虽然提升较小,但证明了改善复合材料结构的制备工艺,是一种潜在的提高复合材料结构强度的方法。

3 结 论

本文开展了热固性复合材料的固化过程模拟方法和全复合材料无人机机翼强度的分析方法的研究,并将其计算结果与试验结果进行了对比,验证了上述两种方法的有效性。随后,将复合材料机翼结构的固化残余应力作为初始条件,加入全复合材料无人机机翼强度的分析方法中,分析了固化残余应力对复合材料结构强度的影响。得到以下结论:

1) 针对本文的复合材料无人机机翼结构和受力状况而言,固化残余应力使得复合材料机翼结构强度下降了3.52%。

2) 针对本文研究的复合材料无人机机翼结构,脱模前的残余Mises应力分布在89.59~90.94 MPa 之间,应力分布相对均匀,脱模后,复合材料无人机机翼的残余Mises应力分布在62.23~266.10 MPa之间,且刚度较大的主承力区域残余应力下降,刚度较小的次承力区残余应力增大。但总体而言,结构残余应力远小于复合材料的许用强度值,不会造成复合材料结构的失效。

3) 在计算分析复合材料结构强度时,考虑复合材料结构的固化残余应力,有助于提高模型的预测精度。考虑固化残余应力后,机翼结构强度模型的模拟误差从9.85%提升为5.98%。

4) 通过调整复合材料结构的固化工艺曲线,能够有效降低复合材料结构的固化残余应力,进而提高复合材料无人机的结构强度。本文仅通过改变固化工艺曲线,使得残余应力下降1.2%后,无人机机翼结构强度上升了1.3%。

5) 残余应力可以通过引起固化变形,改变结构整体几何形状的过程,从而引起复合材料结构刚度的改变。但改变固化工艺对结构刚度的影响较小。