直升机主减速器噪声源控制技术概述

查建平,王风娇,郭俊贤,李明强

中国直升机设计研究所,景德镇 333001

主减速器噪声是直升机舱内主要噪声源之一,一般分布在500~4 000 Hz频带范围内,与人耳敏感及语音交互频段重合。根据欧洲2003/10/EC要求,舒适、健康的直升机在巡航飞行时舱内总声压级不应超过85 dB(A),但已知国内外众多直升机型号舱内由主减速器产生的线谱噪声明显,幅值甚至超过95 dB(A),故主减速器噪声逐渐成为制约直升机舱内降噪效果及乘坐舒适度的关键因素,极大地限制了其在军用和民用航空市场上的发展。

为此,本文基于典型直升机主减速器结构及噪声特征,围绕内部齿轮、齿轮轴、轴承和机匣等关键零部件,总结了国内外现有的主减速器噪声控制技术。进一步结合中国直升机舱内降噪需求,提出了该领域的一些研究方向,以促进主减速器噪声源控制技术系统发展。

1 主减速器结构及噪声介绍

1.1 主减速器结构

直升机主减速器位于发动机和旋翼之间,主要用于实现动力转向和减速,进而带动旋翼旋转产生升力。其传动比一般介于10~100之间。

为满足大功率、小尺寸、多系统动力传动等需求,主减速器结构复杂,具体表现在:① 结构紧凑、机匣表面复杂;② 齿轮传动链长,传动形式多样,包括两级传动(如OH-58采用锥齿轮-行星齿轮)、三级传动(如Bell-214采用锥齿轮-两级行星齿轮)、四级传动(如SA-321采用斜齿轮-锥齿轮-两级行星齿轮)等方式;③ 内部齿轮种类繁多,通常包括锥齿轮和行星轮系,如图1所示。

图1 UH-60直升机主减速器结构示意图[9]Fig.1 Structure diagram of UH-60 helicopter main gearbox[9]

1.2 主减速器噪声

由于主减速器的结构和功能特点,其在工作时同时承受发动机和旋翼力矩等外部激励,以及齿轮啮合刚度、传递误差、冲击等内部激励,最终在齿轮、齿轮轴、轴承和机匣(统称齿轮系统)上耦合形成复杂的机械振动并向外辐射噪声。

作为旋转系统,主减速器噪声具有典型的周期性特征,可通过谱分析法进行表征。图2给出了OH-58直升机在飞行状态下测得的主减速器机匣表面振动及其辐射噪声,由此看出主减速器齿轮啮合频率及其倍频的振动和噪声幅值明显。

图2 OH-58直升机主减速器振动和噪声测试结果[12]Fig.2 Vibration and noise test results of OH-58 helicopter main gearbox[12]

1.3 主减速器噪声传递

主减速器噪声向机舱的传递路径可分为两部分。

1) 内部传递路径,包括:① 空气传递,齿轮啮合噪声直接辐射至机匣,通过机匣或安装间隙向外传递;② 结构传递,齿轮啮合振动依次通过齿轮轮齿、齿轮轮体、齿轮轴、轴承激励机匣,引起机匣产生振动并向外辐射噪声。

2) 外部传递路径,包括:① 空气传递,机匣辐射噪声在主减舱内产生混响声场,后通过空气直接传递到舱壁或孔洞位置,引起舱内噪声;② 结构传递,机匣振动通过主减速器与机体之间的连接结构传递到舱壁,激励框、梁、蒙皮同时振动,引起舱内辐射噪声。

图3给出了典型直升机舱内噪声频谱图,可以看出主减速器齿频及其倍频噪声谱幅值明显,是影响舱内A计权噪声水平的主要原因,且因轴频调制原因,边带线谱同样不可忽略。为提高舱内乘坐舒适度,主减速器多频或宽频降噪需求强烈,噪声控制难度增加。

图3 典型直升机舱内噪声谱示意图[13]Fig.3 Schematic diagram of typical helicopter cabin noise spectra[13]

2 主减速器噪声源控制技术发展

主减速器噪声源控制技术即从噪声源头出发,通过控制其振动和噪声向机身传递,降低或改变直升机舱内主减速器噪声特性。目前,国内外已发展出了较为完整的主减速器噪声控制技术,包括被动、半主动、主动3种典型控制方法,覆盖齿轮、齿轮轴、轴承和机匣结构。不同控制方法涉及多学科领域交叉,控制原理、实现方式、降噪效果、技术难点各不相同,本节对此进行简单归纳总结。

2.1 被动控制技术

被动控制技术主要是不借助外界能量输入即可实现主减速器降噪。按控制方式,被动控制技术可分为结构优化、阻振、吸振和隔振等方式;根据控制位置,被动控制技术可进一步分为齿轮控制技术、齿轮轴控制技术、轴承控制技术和机匣控制技术。

2.1.1 齿轮控制

国外已有大量研究表明,利用结构设计改变轮齿类型、材料、齿数、表面粗糙度等参数,可改善齿轮啮合刚度、静态传动误差、摩擦等传动特性,进而影响齿轮啮合噪声频率和幅值。其中,Oswald等通过试验证明齿轮啮合重合度增加58%,其辐射噪声可降低2 dB;Sikorsky公司则通过齿轮精加工实现了S-76C主减速器一阶齿轮啮合频率振动降低7 dB。另外,针对行星齿轮传动,还发展出了一种相位调谐理论,可通过改善齿轮参数与动态特性之间的映射关系实现降噪。

除上述轮齿设计,齿轮轮体结构同样影响噪声传递,可通过材料、尺寸、隔振、吸振、阻振等结构设计控制轮齿激励传递。例如,Boeing公司通过在太阳轮内安装吸振器,实现了CH-47C主减速器机匣振动衰减2~7 dB。当然,还可通过轮齿和轮体共同设计形成新构型齿轮,以获得更优的降噪效果。1993年,美国麦道公司即提出了采用面齿轮新构型的传动概念,其啮合重合度大,传动误差小,因此噪声更低,结合功率分流等传动设计,可实现AH-64主减速器综合降噪近10 dB,被誉为“21世纪旋翼机传动的希望”。

但由于上述控制技术均基于齿轮啮合的关系事实,降噪效果有限。为实现低噪声传递,可尝试从根本上改变这种传动关系,故美国国家航空航天局(NASA)提出了新型磁性齿轮传动概念,利用磁力实现齿轮的非接触性传动,具有较低的啮合刚度,振动低、噪声小。目前,NASA研究团队已基于X-57完成了3个磁性齿轮原理样件,正基于某四旋翼机开展PT-4样件研制,或为未来电动旋翼机提供环保、舒适的传动方式。

中国在齿轮构型、材料、相位调谐、加工质量、安装误差等方面也开展了噪声研究。例如,2015年,南京航空航天大学陈宏尚提出了一种微穿孔腹板面齿轮降噪新方法,利用亥姆霍兹共振原理进行机匣内部吸声,并通过原理性试验实现了机匣内部降噪2 dB,外部降噪1 dB。但相比噪声性能,中国更关注面齿轮和磁性齿轮等国外新构型的传递效率、重量、尺寸等性能。当然,中国也尝试了新构型齿轮的自主研制。基于国家863计划“先进直升机技术”课题,中国直升机设计研究所(602所)联合合肥工业大学进行了用于某直升机主减速器的新型微线段齿轮性能研究;试验结果表明,相比传统的渐开线齿轮,该构型接触强度更优、传动更平稳,可实现0~5 000 Hz振动降低80%;目前,该团队正不断完善研究,其降噪性能也有待进一步探索。

2.1.2 齿轮轴和轴承控制

齿轮轴和轴承是齿轮振动向机匣传递的单一传递路径,齿轮激振力以轴向力、横向力和扭转力矩的方式激励齿轮轴,产生振动响应激励轴承并引起机匣振动。因此,齿轮轴和轴承的振动特性间接影响主减速器齿轮啮合噪声特性。对此,最直接的控制方式是利用结构设计,改变轴和轴承的刚度、质量和阻尼特性,降低目标频率或频带内的振动。20世纪70年代,Westland公司即通过调整轴承位置和刚度,同时改变轴的刚度和质量分布来避免齿轮系统共振,进而降低系统在齿轮啮合频率附近的振动响应。21世纪以来,一些新兴的控制技术得以发展。例如,美国马里兰大学和宾州州立大学分别将轴和轴承设计成阻抗周期变化的新型结构,利用周期结构的宽频阻带特性控制振动传递,使试验台轴承座在900~2 000 Hz范围内振动衰减10~20 dB,但由于空间、刚度等的限制,该方法很难直接用于直升机主减速器。美国托莱多大学则提出一种新型流体膜轴承代替滚动轴承,提高系统阻尼特性,实现宽频降噪;该构型已通过NASA齿轮传动试验台试验验证,噪声衰减超过10 dB。此外,随着新材料的发展,压电材料、单晶材料或磁致伸缩材料等智能材料也被用于轴承减振环设计,结合分流阻尼电路,回收轴承振动能量,并向轴承施加宽带阻尼,其减振有效性已通过试验台初步验证。

中国对该领域的研究主要集中在21世纪。其中,西北工业大学宋云强等通过结构优化实现了齿轮轴固有频率和齿轮啮合频率避让,避免共振放大振动噪声;河南科技大学联合中国航发湖南动力机械研究所(608所)对某型主减速器轴承座开展了阻尼结构设计,通过附加10 mm阻尼实现了机匣啮合频率处振动加速度衰减13%;南京航空航天大学则从轴承黏弹性减振器和压电减振环设计等方面进行研究;以上研究为中国直升机低噪声设计提供了技术支撑。

值得注意的是,轴承在工作时内部滚动体与保持架之间相互作用也会形成撞击、啸叫、摩擦等宽频噪声,可通过改变轴承类型、提高加工精度、改善装配关系等被动方法影响主减速器总体噪声。

2.1.3 机匣控制

机匣是影响主减速器噪声的最后一道关卡,一般由多个不同厚度薄板组成,可同时承受齿轮、齿轮轴和轴承等的振动和噪声激励,形成表面振动及辐射噪声。典型的结构设计、隔声、隔振、阻振、吸振等措施均可实现机匣降噪。20世纪70年代,美国Badgley和Chiang通过机匣结构设计实现了UH-1D和CH-47主减速器行星齿轮啮合频率降噪达11 dB;同年,Boeing公司采用了机匣吸振设计,但噪声衰减仅0~2 dB。另外,随着复合材料用于直升机主减速器,其潜在的降噪特性也被研究,试验结果表明该措施既能减重又能降噪。相比之下,隔声降噪更加明显,李润方和王建军指出商用直升机上广泛采用封闭隔声装置,降噪效果可达25 dB。此外,机匣隔振设计同样得到应用,国外某些机型采用了层压弹性轴承抑制主减速器与机身间结构声传递。2014年,Bell直升机公司还特别申请了一种新型层压弹性减振器专利,可通过气体填充限制弹性材料移动,进而改变减振器的等效刚度。阻振技术也得到尝试,某型直升机甚至在主减速器齿轮齿圈表面、齿轮空心轴内部、壳体表面等位置均粘贴或填充了阻尼材料,但该技术会带来重量增加、阻碍散热、掩盖结构损伤等问题。

中国对机匣控制技术的研究起步较晚,在结构优化、阻振、隔振等方面开展了一些研究。例如,2016年,北京航空航天大学张琳等针对直升机主减速器机匣,基于面板噪声贡献量,提出了结构优化设计方案,仿真降噪效果达5 dB。2019年,胡航等通过机匣加筋实现其360 Hz辐射噪声降低7 dB。近几年,随着声子晶体研究热度增加,中国不断关注机匣周期隔振研究;其中,南京航空航天大学的陆洋团队已通过模型机试验证明基于金属和橡胶材料的主减周期撑杆可有效隔离机匣振动向机身传递,实现舱内500~2 000 Hz宽频降噪超过10 dB,目前该团队正积极推进其在型号上的应用。

2.2 主动/半主动控制技术

主动控制技术是通过安装作动器,利用有源控制方法向安装位置施加次级力,进而抵消传递路径中的力和力矩,最终实现降噪。半主动控制技术与主动控制技术相似,区别在于仅通过少量能量改变结构的刚度或阻尼等参数来减少结构振动或噪声响应。上述两种控制技术同样可按控制位置进行区分。

2.2.1 齿轮控制

主动控制技术在齿轮上应用的可行性已得到初步探索。2000年,Chen和Brennan通过在齿轮腹板上安装主动作动器,施加次级力并抵消齿轮啮合力和力矩,试验结果表明,250 Hz齿轮啮合频率处的角加速度降低了7.5 dB。2004年,Guan等提出齿轮-轴半主动控制概念,通过在齿轮和轴之间安装压电作动器,利用半主动控制抑制齿轮副的扭转振动向齿轮轴传递。国内南京航空航天大学Li等则在2019年进一步提出利用主动控制改变面齿轮腹板的周向变形,进而影响齿轮的静态传动误差和啮合力幅值。然而,以上方案在实施过程中需要考虑齿轮的旋转以及空间限制等问题,工程应用可行性有待提高。

2.2.2 齿轮轴和轴承控制

主动/半主动振动控制技术在齿轮轴和轴承上的应用同样被探究。早在1988年,美国Palazzolo和Kascak即提出通过压电推杆和反馈控制提高旋转轴在转子谐振频率下的阻尼特性,并在NASA某航空发动机试验台上验证了其高频减振性能;随后,该团队进一步与NYMA公司合作研究了压电作动器和前馈控制对齿轮啮合振动的抑制作用,并通过试验实现了机匣4 500 Hz齿轮啮合频率振动衰减12 dB。在此基础上,1999年,Rebbechi等参考直升机主减速器主动撑杆控制经验,提出采用磁致伸缩作动器和自适应前馈控制主动隔离齿轮轴振动向机匣传递,并在试验台试验中实现了减速器1 m远处一阶齿轮啮合频率噪声衰减5~10 dB。此后,研究人员从控制策略、作动器设计、安装位置、试验验证等方面相继对主动控制技术在轴上的应用可行性和有效性进行了详细的研究。其中,2004年,美国马里兰大学的Toso等提出了主动周期轴新概念,通过主动调整周期单元的阻抗特性实现轴的宽频隔振;2016年,Zhao等则专门设计了一种可随轴旋转的压电式旋转惯性作动器,能在主动或被动控制下实现齿轮中高频隔振。国内以重庆大学为代表的学校机构也在该领域进行了一些研究,包括齿轮轴主动控制策略和控制算法等,但缺乏以直升机为背景的进一步工程研究。

轴承控制研究则相对较晚。2010年,Pinte等通过在轴承外安装4个压电叠堆作动器,利用有源控制在400~1 000 Hz频率范围内实现了最大减振40 dB、降噪20 dB的效果。2011年,Dimofte和Hendricks提出可利用压电等材料形成主动流体膜轴承,引入外力改变轴承轮廓,进而影响其动态性能。2016年,Yogaraju等则进一步提出基于形状记忆合金和半主动控制,改变轴颈轴承的椭圆度来改善其等效刚度和阻尼。中国在该方面研究较少,2017年,南京航空航天大学的宋非非基于压电叠堆材料设计了一种新型轴承减振环,并利用滤波最小均方(Filtered-x Least Mean Square,Fx-LMS)算法初步完成了其减振性能仿真验证,为主减速器等高速旋转机械提供了减振降噪新思路。

2.2.3 机匣控制

机匣控制技术则主要集中在其支撑结构上,可利用安装在撑杆或支架上的主动作动器引入次级力,抑制机匣中高频振动向机身传递,从而实现舱内降噪。该概念最早由美国UTC公司在1992年提出,该公司设计了一种新型直升机主动噪声控制系统,其降噪有效性已在1998年S-76飞行试验中得到验证。此后,该技术在过去的20多年里发展迅速,通过了BK117、A109、Bell407等机型的大量地面和飞行试验验证,舱内降噪效果明显。例如,2006年,Eurocopter公司通过安装在BK117主减速器支撑杆上的压电叠堆作动器,结合窄带多通道Fx-LMS控制系统,实现了4个齿频处的机身减振和舱内降噪,最高谐波1 900 Hz处的加速度衰减甚至达到19.5 dB。而且,相比被动的橡胶弹性隔振,该技术更能有效实现机匣隔振,且具有自适应、多谐波控制等优势。

国内南京航空航天大学的顾仲权团队从20世纪 末也开展了该技术的研究,2016年,陆洋团队提出了一种离散滑模预测控制方法,并基于模型机试验证明了该技术的降噪有效性,舱内多齿轮谐波降噪达15~30 dB,但目前尚未在中国的直升机型号上得到验证。

上述控制技术潜在降噪效果喜人,但距离实际应用尚存在一些技术难关需要攻克,包括安装空间、支撑刚度、控制稳定性、维护等问题。鉴于这些原因,目前齿轮、齿轮轴和轴承主动/半主动控制方式并没有在真实直升机上进行尝试,但可为实现主减速器宽频降噪提供技术途径;机匣主动隔振技术由于不需改变原有结构,更易满足直升机装机条件,其降噪能力已通过国外型号验证,但目前所展现的通用性较差,仅用于特定情况下的降噪方案补充。

2.3 综合控制技术

实际上,上述各组件的控制技术同时会带来整个系统噪声特性的改变,为提高降噪效果,应从整个系统的噪声分析出发,完成齿轮系统综合降噪设计工作。因此,综合控制技术可分为噪声分析和降噪设计两方面。前者包括齿轮系统的建模和分析,基于分析结果可详细了解主减速器的传动系统及结构系统的动态响应及传递过程,掌握噪声主要影响参数,进而指导结构设计和优化;后者则包括降噪方法的选择、设计和验证,最终实现源头降噪。

目前,已有分析模型可分为线性和非线性、时变和时不变模型,其复杂、非线性等特征导致模型求解困难,由此,国外形成了理论分析法、数值仿真法、试验法、仿真与试验混合法等求解方法。但相比常规减速器,直升机主减速器的传动链更长、部件数量及种类更多,导致非线性影响因素增加,噪声分析难度提高。20世纪70年代开始,国外NASA研究中心以及Westland、Boeing、Sikorsky、Eurocopter等公司在该领域进行了大量的研究,形成了较为完整的直升机齿轮传动系统振动和噪声建模分析和试验测试体系。

随后,国外从事直升机传动系统研发的一些机构基于大量噪声模型和实测数据,综合各种被动控制措施,开展了传动系统综合被动控制设计。其中,美国推进的“先进旋翼机传动系统研究计划(ART)”和“面向21世纪的旋翼机传动系统研究计划(RDS-21)”项目研究成果已成功应用到RAH-66、AH-64、CH-47和无人武装直升机等机型中,不仅使主减速器传动性能得到改善,降噪效果同样显著。例如,AH-64主减速器综合被动控制方案包括齿轮和机匣新材料、面齿轮新构型、传动路径优化设计、先进的润滑系统以及可靠的系统设计方法等,可实现系统减重40%,降噪9.6 dB。21世纪以来,随着行业发展,国外对主减速器等传动系统的研制正在向高速、倾转、变转速、电传动等方面拓展,为直升机主减速器降噪带来了新的机遇。例如,Boeing公司的无人机A160T变速箱采用了两挡变速切换,可实现低功率巡航,而这必然影响其噪声水平。

中国对该领域研究较晚,借鉴常规减速器研究经验,已开展了不少针对直升机主减速器系统的动力学基础研究工作。例如,2014年,合肥工业大学在国家863计划“先进直升机技术”课题中对某型主减速器行星轮系进行了建模和动特性参数分析,可支撑后续降噪设计;与此同时,南京航空航天大学与608所进行了“传动系统动力学分析技术研究”项目合作,初步开展了主减速器总体动力学建模及动特性评估,助力中国主减速器总体设计。此外,针对主减速器噪声的试验法同样被研究。例如,2016年,湖南科技大学蒋玲莉等提出了一种直升机传动系统振动噪声综合试验台;2019年,602所基于运行工况下传递路径分析(Operational Transfer Paths Analysis,OTPA)方法分析了某现役直升机舱内噪声测试结果,并评估了主减速器结构声对舱内噪声的贡献。尽管如此,中国还是处于自主研制主减速器的起步阶段,尚未做到对齿轮系统振动及噪声特性的准确评估,也缺乏综合降噪设计。

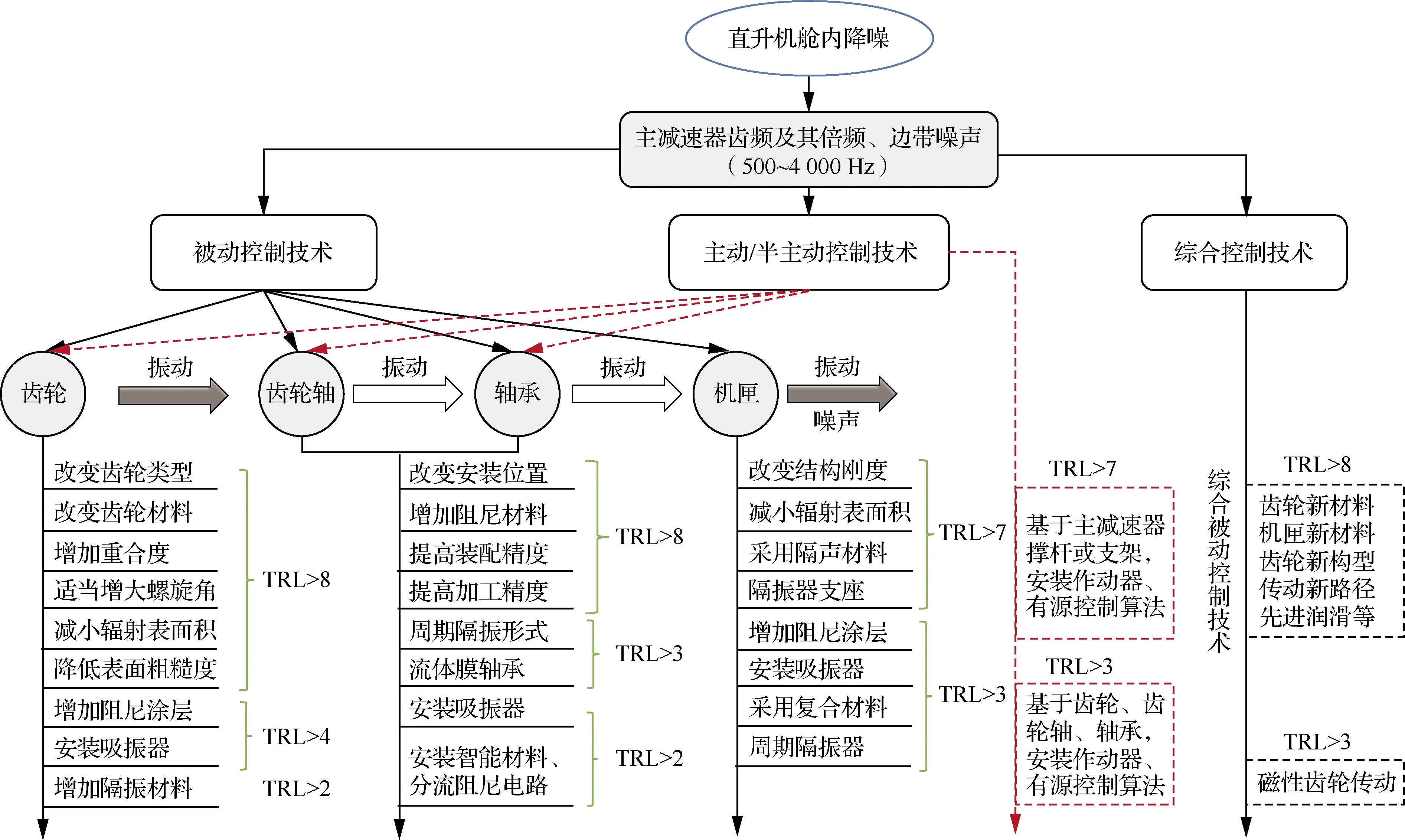

结合上述描述,图4简单总结了现有直升机主减速器噪声源控制技术的种类及其技术成熟度(Technology Readiness Index,TRL)。由此可以看出,该领域国内外噪声控制技术多样,且随着新技术、新材料、新构型的不断尝试,已发展出了高成熟度的噪声控制技术。

图4 典型直升机主减速器噪声源控制技术Fig.4 Typical noise source control technologies for helicopter main gearbox

2.4 国内外对比分析

进一步对国内外发展现状进行对比分析,以发现中国在该领域的研究差距,具体总结如下:

1) 噪声要求方面。早在20世纪80年代末,国外就提出了明确的降噪要求。典型代表为1988年美国NASA和军方在“ART”项目中提出了降10 dB和“RDS-21”中再降15 dB的要求,且明确要求完成部件级试验。对此,Sikorsky、Bell等合作公司均达标。相比之下,中国研究少、起步晚、成果少,虽在1996年制定的GJBz 20355 中给出了军用直升机内部噪声限值,但并未具体到各系统,现有的主减速器设计流程中也缺少明确的噪声指标要求和噪声试验测试要求。

2) 噪声分析方面。国外在该领域的研究数量远超中国, 中国在噪声实测数据分析和仿真预测方面和国外差距明显。例如,国外从20世纪七八十年代就开始注重提取主减速器噪声实测数据,并明确了齿轮噪声传递路径、关键影响因素及其对舱内噪声的贡献;且在20世纪90年代已基于有限元法等实现了AH-64等主减速器噪声的准确预测,并成功指导其新型齿轮传动设计。相比之下,中国在该领域研究较少,“十二五”至今,602所等仅开展了少量含有主减速器噪声数据的型号飞行测试,且噪声源信号难以剥离,测试位置和工况也偏少,难以支撑下一步传动设计;在综合噪声预测方面则基本空白,虽开展了少量振动性能预测,但缺乏系统试验验证。

3) 噪声控制方面。国外已多维度开展了主减速器降噪设计,尝试了多种结构优化策略和附加噪声控制措施(如吸振、阻振、隔振),探索了新型主动/半主动控制手段等。经过40多年的研究,已证实综合被动控制技术在实现主减速器小重量、低噪声、大承载等方面成效显著,且技术成熟度高,已在真实直升机上得到应用。而且,业内协同发展,进展迅速。例如,美国“ART”项目从合同签订至实现主减速器减重23%、降低10 dB目标仅5年,涉及NASA、麦道、UTC、Sikorsky、Bell等多家企业及加工厂。相比之下,中国目前还处在传动系统总体设计技术的提升阶段,更加注重传递效率、重量等性能;噪声方面研究则以高校为主,且研究方向多为国外降噪概念的延伸和拓展,控制手段虽涉及较多,但技术成熟度普遍偏低。

4) 噪声试验方面。国外在噪声试验方面的研究也较为成熟,已针对噪声分析和不同控制手段,形成了专门的实验室或地面试验台和测试方法。特别是美国NASA研究中心,20世纪70年代开始搭建直升机传动试验台,并在过去几十年里多次更新并成功用于新型传动研制和噪声测试。中国在该方面虽展开了一些系统试验台搭建,如湖南科技大学虽提出了振动噪声试验台,但目前在公开文献中缺少实际噪声测试应用。

由此可知,目前国外已针对直升机主减速器噪声源形成了系统的噪声分析、控制和试验技术,可支撑不同型号、不同降噪手段研制,且噪声设计已成为先进主减速器的考核指标之一;而中国该领域虽不断发展,但与国外差距较大,需继续发展以满足日益增长的市场需求。

3 未来主减速器噪声源控制技术发展展望

主减速器噪声源控制技术是改善直升机舱内噪声环境的关键技术储备。随着中国直升机舱内乘坐舒适需求增加以及重型机等新机型的不断发展,该技术发展需求逐渐强烈。这是因为受有效载荷和续航等需求限制,舱内降噪设备增重有限;另一方面市场舒适度要求提高,大功率直升机的舱内降噪设备需求增加;最终导致仅通过传统的舱内吸/隔声等降噪策略难以满足降噪需求。相比之下,噪声源控制可在有限增重甚至不增重的情况下同时满足载荷和降噪需求。基于这一原因,有必要发展适用于中国直升机市场的主减速器噪声源控制技术体系,借鉴当前国内外发展现状,可从以下几方面进行发展。

3.1 噪声分析技术

噪声分析技术为实现主减速器噪声控制设计提供依据。通过理论和试验分析可掌握主减速器齿轮系统各组件动态振动响应、组件间振动传递关系以及机匣噪声辐射特性,进而识别影响噪声水平及其传递的关键因素,最终正向指导结构设计以实现舱内降噪。以下给出一些研究方向:

1) 噪声预测。基于型号,研究主减速器噪声简化建模方法,可参考有限元、统计能量等方法,形成建模准则;结合国外已有的多种噪声分析方法,研究快速、精确的噪声预测流程和方法,形成噪声预估程序,匹配中国主减速器总体设计进度;研究不同构型主减速器噪声关键影响因素,总结规律,指导降噪设计。

2) 实测数据分析。摸清中国主减速器噪声水平现状;研究主减速器内部及外部噪声传递路径分析方法,指导噪声测试工况和传感器布置策略;研究主减速器噪声源识别技术,如声强技术和声全息技术等在复杂噪声源上的应用;研究基于噪声数据的主减速器故障诊断技术。

3) 噪声指标要求。研究主减速器噪声性能与其传动性能、疲劳、可靠性等的关系,探索将主减速器噪声指标作为其先进性考核指标的可行性。结合现有噪声评价方法,研究适用于主减速器噪声源的噪声指标形式。结合舱内降噪等需求,研究主减速器噪声指标的制定方法。

3.2 噪声控制技术

噪声控制技术为实现主减速器噪声控制提供技术途径,以下给出一些研究方向:

1) 被动控制技术。研究用于降噪的齿轮、机匣等的结构设计或优化方法;持续提高新构型(如磁性齿轮、流体膜轴承)、新技术、新材料等在主减速器传动中的降噪性能和技术成熟度;研究在主减速器源头处附加噪声控制措施(如阻振、吸振、隔振)的优化设计方法,进一步提高降噪效果。

2) 主动/半主动控制技术。研究智能材料(如压电、磁致伸缩)等在主减速器不同位置、不同控制方法(有源或无源控制)下抑制主减速器辐射噪声的能力。持续发展可行的主动控制作动器、控制算法、控制策略,解决安装、可靠性、稳定性、功率不足等问题。随着智能化和数字化的发展,未来或能通过自适应主动控制直接解决噪声源或舱内噪声问题。

3) 综合控制技术。中国应重点关注主减速器噪声源的综合被动控制技术,在噪声分析的基础上,综合开展传动构型、齿轮、机匣等的结构设计,发展先进的材料、润滑和加工工艺技术,推进未来主减速器向轻量化、小型化、高效率和低噪声方向发展。

3.3 噪声试验技术

主减速器噪声试验技术既是理论分析方法和噪声控制技术的有效验证手段,也是掌握主减速器振动噪声特性的直接方法,对主减速器噪声源控制技术的发展至关重要。试验技术发展可从测试环境和测试方法两方面着手,可从以下几方面进行研究:

1) 测试环境。针对不同型号特点,根据不同设计阶段需求,搭建噪声控制设计的成熟度提升验证环境,研究不同零部件和分系统噪声试验台搭建方案;研究不同工况(如高寒、高速、大载荷)下发动机动力和旋翼负载等的环境模拟方法;探索噪声试验台与静力、疲劳等试验环境合并的可行性。

2) 测试方法。针对噪声性能分析或验证需要,研究针对零部件、分系统和整机系统的噪声测试方法,规范测试状态、测点位置、数据记录方式等;研究在复杂环境中识别主减速器噪声的测试技术,如声强法等。

噪声设计可与静力、疲劳等并行发展,纳入整机设计流程,形成更加完善的主减速器设计体系,支撑后续变转速、倾转、重型等下一代环保、舒适性直升机设计。

4 结 论

直升机主减速器噪声源控制技术多种多样,通过合理设计,可同时满足主减速器承载、重量、尺寸、成本、降噪等多种设计需求,性价比高,对改善直升机舱内噪声环境具有极强的吸引力。通过本文归纳总结得到以下结论:

1) 基于齿轮、齿轮轴、轴承和机匣等的结构优化和路径设计等技术,对主减速器进行综合、系统设计,是实现主减速器稳定、多频甚至宽频降噪的有效途径。

2) 随着降噪需求增加,新兴控制技术需要发展,如主动、半主动控制方法,但这类技术尚需克服一些技术难点,如作动器功率、安装空间、稳定性等问题。此外,新型齿轮、轴承等结构的发展为低噪声主减速器设计提供新思路,可实现零增重,前景较好。

3) 齿轮系统降噪设计难度大,可通过发展预测模型、控制方法和试验技术等方面,形成系统设计体系,实现自主、正向设计,推进低噪声主减速器研制。