全尺寸复合材料机身筒段静力/疲劳试验技术

郭琼,刘玮,裴连杰,郭俊豪

中国飞机强度研究所 全尺寸飞机结构静力/疲劳航空科技重点实验室, 西安 710065

近年来,复合材料越来越广泛的应用于航天航空飞行器,波音787和空客A380使用复合材料作为承力结构,不仅减轻了结构重量、降低了耗油量,同时获得了优异的力学性能。但另一方面,复合材料相对传统金属材料在制造工艺和服役历史上还没有足够的经验可循,咨询通告AC20-107B对复合材料结构的试验验证进行了详细的说明,明确了金字塔式的积木试验方法是可接受的复合材料结构部件试验验证方法,复合材料部件级试验作为金字塔的“顶端”,承担着复合材料结构适航符合性验证的重要角色。

国内目前有学者对民机复合材料适航验证工作做了一些分析研究。李戈岚和成万植1994年探讨了某军机机翼整体油箱静力、耐久性和损伤容限一体化试验,给出了一整套符合结构完整性大纲要求的验证技术和工程上实用的试验程序;汤家力等以某民用飞机翼梢小翼疲劳与损伤容限试验为例,对民机复合材料结构部件级疲劳与损伤容限试验的目的、适航要求、验证思路、实施过程进行了介绍;刘佳根据国际先进机型的全尺寸适航验证试验方法,建立了一套民用飞机复合材料球面框全尺寸级适航验证试验方法,通过研发试验证实了此方法的可行性。以上研究主要集中在复合材料结构验证试验的规划和试验程序,缺少相关试验的具体研究工作,尤其试验实施内容提及较少,试验数据支撑单薄。

过去的全尺寸飞机结构试验均以金属结构为主,已经形成了一套完善的全尺寸飞机结构静力/疲劳试验规划和实施体系,相关试验技术也达到了国际领先水平。刘冰总结了国内外全尺寸飞机结构强度试验支持方案并提出了一种基于起落架的静定支持与双向约束技术;刘玮等以民机结构机身垂向加载方式为研究对象,分析对比了3种加载方案并提出了基于地板结构的机身双层双向加载技术;王逾涯等研究了3种形式的加载块在某型飞机减速板上的应用;巴晓蕾等主要针对航天复合材料机翼疲劳试验加载技术开展研究,提出了一种可以在结构表面施加多向分布式疲劳载荷的加载系统。以上研究都是以全尺寸整机静力/疲劳试验技术为主,大部件试验方面,Accardo等研制了一套联合试验加载装置,可开展直径1~1.9 m、最大长度5 m的机身筒段和壁板结构静力/疲劳试验,通过少量作动筒以集中加载的方式最大可施加3 000 kN轴向载荷及3 000 kN剪力载荷,并以某一壁板试验为例介绍了试验结果。Rouse在报告中也介绍了一种类似的加载装置,可开展最大直径4.6 m、长度13.7 m的机身筒段试验;郑建军等针对某翼身组合体试验介绍了一种平面传载形式的机身加载夹具设计思路和流程。以上研究均为同类问题提供了良好的借鉴,但未提及相关装置的设计细节和机身结构的分布载荷及客/货舱地板结构载荷施加方法,相关的边界模拟、约束、加载等试验技术研究较少。

全尺寸复合材料机身筒段静力/疲劳试验试验件是由19个复合材料机身框考核段和前后分别为两个复合材料机身框过渡段组成的等直结构,长15.6 m,宽6.3 m,高6.5 m。两年内交替完成2倍疲劳试验和13项限制载荷静力试验及2项极限载荷静力试验。本文对试验难点进行了分析,提出了适用于民机复合材料机身全尺寸筒段结构的强度试验验证方案和技术,解决了超大直径复杂载荷边界模拟、大自重试验系统静定约束与安全保护、全复材结构静力/疲劳联合试验高效实施三项技术难题,研制了相关试验装置,为后续同类试验及相关型号研制打下坚实的基础。

1 大直径大载荷机身特殊边界模拟

试验件过渡段以外的载荷包含机头和中后机身载荷,为确保结构考核段承载真实、考核准确,必须将机身结构的惯性载荷、气动载荷及客/货舱地板惯性载荷都经过渡段准确传递至考核段。复杂的边界条件、大量级的试验载荷以及超大增压容积使试验载荷的施加面临很大挑战。

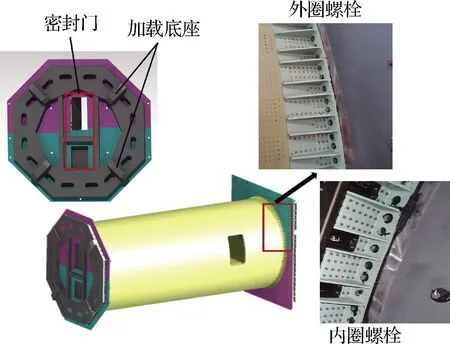

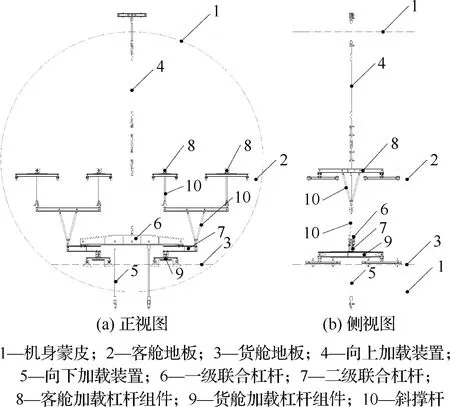

通过分布载荷—集中载荷—分布载荷的转换方式实现过渡段外载荷的等效施加。如图1所示,在前后过渡段处通过密封盖设置承载盒和多组加载接头,将过渡段外载荷转变为集中载荷和弯矩施加;采用均匀分布的双排螺栓和过渡段对接,经对接螺栓将上述集中载荷转化为分布载荷,传递至前后过渡段。

图1 密封盖和机身对接示意图Fig.1 Butt-joint diagram of sealing cover and fuselage

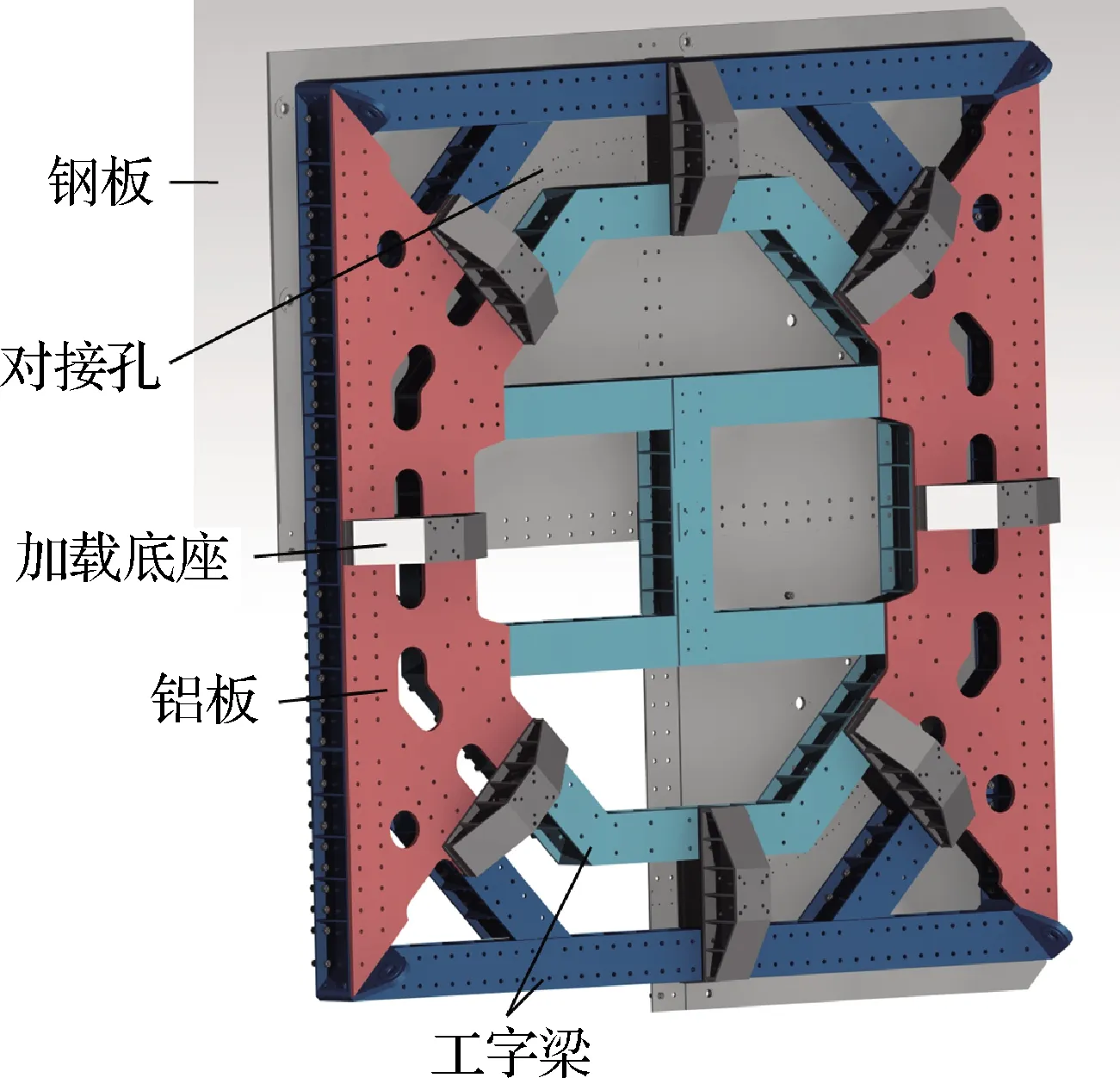

后密封端盖的结构示意图如图2所示,外形尺寸达到10 m×10 m。将传统的整块密封钢板替换为拼接铝板,整体结构减重超过50%,减小了密封端盖对试验件造成的附加载荷约400 kN,也极大降低了试验系统的约束及加载难度。加载底座通过承载盒横跨对接螺栓,确保通过密封盖将集中载荷转为均布载荷的过程中对接螺栓均匀承载,载荷传递真实准确,可以同时最大承载航向约700 kN载荷和18 000 kN·m的弯矩,等效优化后的边界载荷在端口处和理论载荷相比误差小于2%。

图2 后密封端盖示意图Fig.2 Schematic diagram of rear sealing cover

与以往类似结构试验不同,试验中要同步施加机身增压载荷,保障气密的同时还要方便试验期间舱内作业。因此,在前密封盖设置了专用密封门直达客舱和货舱,如图 1所示。密封门设置为内开模式,采用专用铰链和开启锁,确保了增压试验后开启的安全性和便捷性;实现了400 m、90 kPa机身舱快速充卸压。最大增压载荷为138 kPa, 试验中气密舱门最大变形小于5 mm,经试验后开关检查表明密封门功能不受影响。

2 撑杆-差动组合静定约束系统

全尺寸飞机结构静力/疲劳试验中合理的约束设置是试验安全、顺利进行的根本保障,是试验设计过程的重要环节。和文献[12-14]中研究的整机试验不同,试验系统停机状态重达800 kN,加之1 500 kN垂向载荷,并且无起落架或其他可承载结构,必须在非重点考核且承载能力较大的部位设置约束。此外,好的约束系统还应具备方便调整试验件姿态、精确施加边界载荷、可实时监控约束点载荷用以评估试验载荷施加准确性的功能。相关文献以及过去的大多数此类试验中的试验件至少有一端整体安装在承力墙实现约束,大量级试验载荷和大自重试验系统使得现有的承力墙承载能力均不满足试验要求;基于一体化承载框架软式吊装约束方式也需要强度和尺寸较大的专用结构,试验过程中换装难度大,风险高。

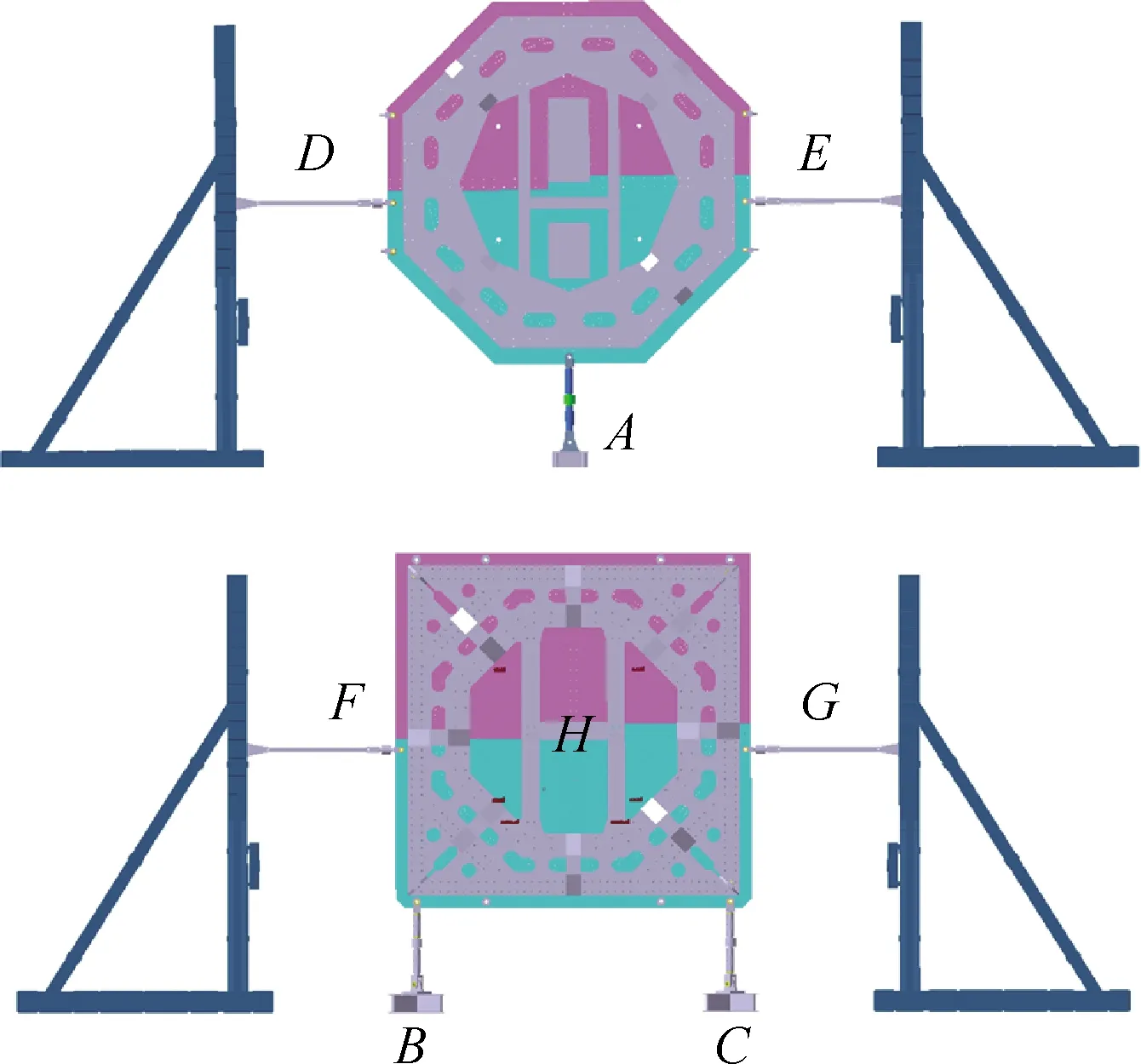

撑杆式约束是一种新型约束,结构形式简单、承载能力强、单点双向可调节高度,如图3所示。在、、点分别设置1个撑杆式垂向约束,提供试验系统垂向、俯仰、滚转约束;在点采用位控作动筒提供试验系统航向约束;在、点设置侧向向左约束,、点设置侧向向右约束,在试验初始阶段给定预紧力,试验中一组对称的侧向约束如、两点的合力提供前端盖处的侧向双向约束;共组成两组侧向双向差动软约束,提供试验系统侧向及偏航约束。以上约束点组成一套6自由度撑杆-差动式组合支持系统,每个约束点上均安装有测力传感器,记录试验中约束点的载荷。

图3 静定支持系统示意图Fig.3 Schematic diagram of statically determinate support system

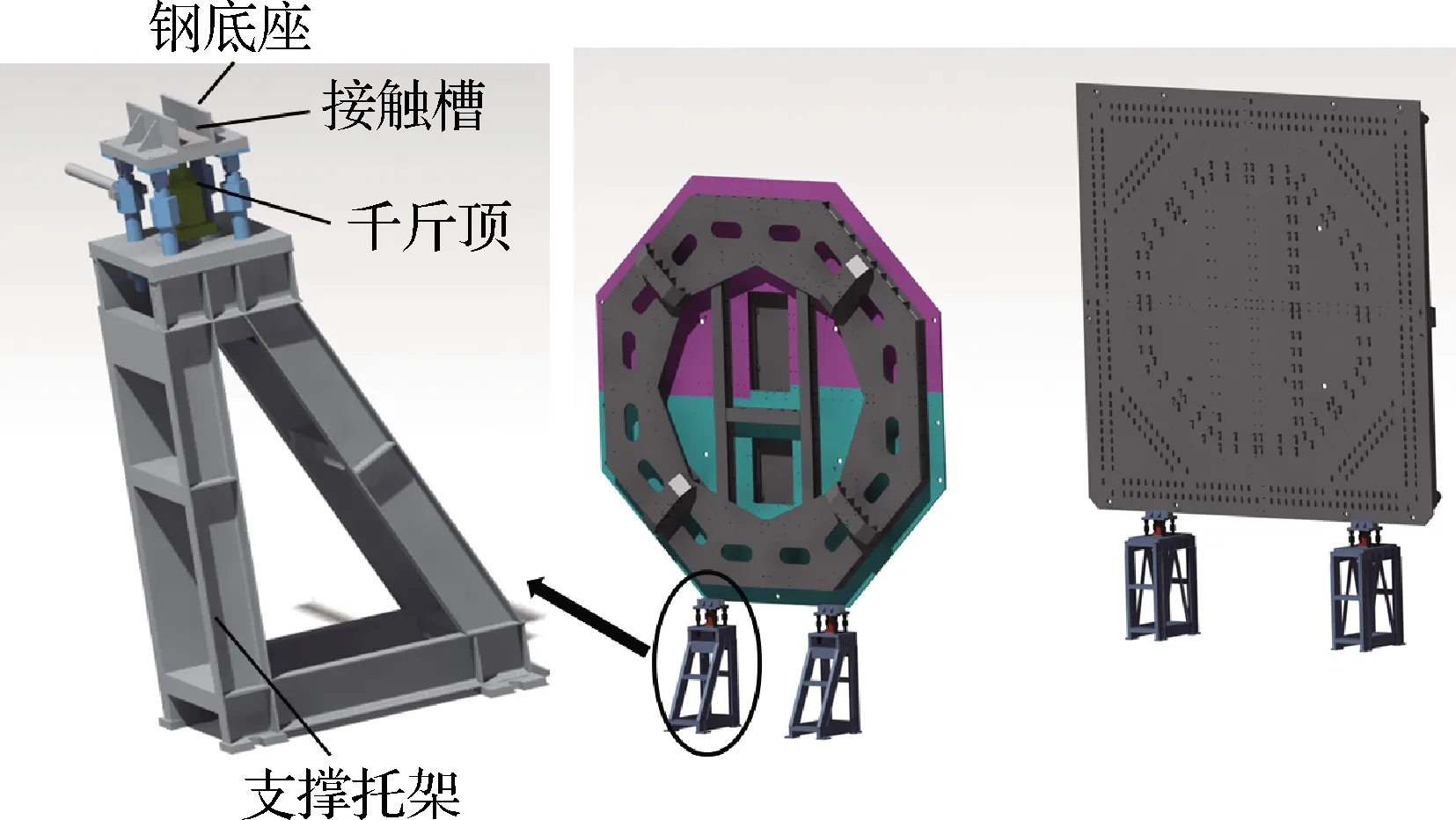

长试验周期要求试验过程中约束系统传感器可以随时安全便捷换装,给安全试验带来挑战。由支撑托架和千斤顶升降结构组成的试验系统专用保护及换装系统,和前后密封盖设有专用接触槽,如图4所示。保护系统可以通过千斤顶结构调节总重800 kN的试验系统高度,将试验系统的所有重量稳定地转移到自身承载,满足约束系统传感器换装需求。试验正常运行时,重量均在约束系统,保护系统接触槽和前后密封盖接触部位结构间距调整为试验中最大位移1.3倍。若试验过程中约束系统出现意外,试验系统重量将会迅速主动转移到保护系统,确保试验件姿态不发生较大变化,为试验的顺畅、安全运行提供重要保障。

图4 专用保护及换装系统示意图Fig.4 Schematic diagram of dedicated system for protection and changeover

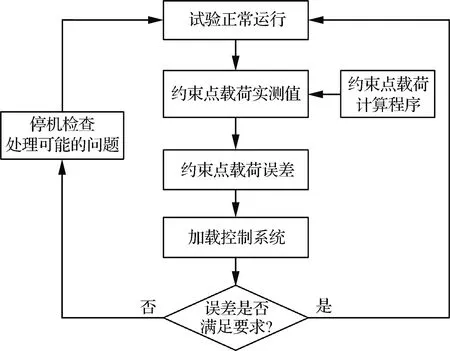

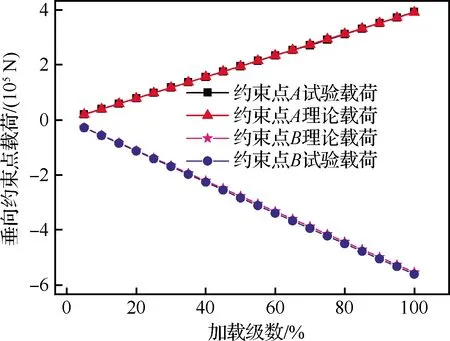

前后密封盖超大自重会对试验件造成严重的附加载荷,上述约束系统的3个垂向约束点可以自平衡密封盖重量,不需单独设置向上的扣重点就可以消除附加载荷影响。过渡段外结构的侧向和垂向边界载荷可以通过此约束系统被动加载。如图5所示,通过约束载荷动态误差实时监测与评估程序,在试验中实时监控被动加载点误差实现边界载荷的准确施加。程序将约束点载荷施加误差引入控制系统,解决了试验过程中需要人工监控约束点载荷的难题,尤其在疲劳试验中解放了大量的人力劳动,提高了试验运行效率。某工况试验主动加载点满足误差要求,选择图3中、点处垂向约束的边界载荷施加结果如图6所示,最大误差不超过2%。结构关键部位应变符合预期,证明此系统可以同时实现试验系统静定约束及试验边界载荷准确模拟。

图5 约束点载荷误差监控原理图Fig.5 Schematic diagram of restraint load error monitoring

图6 垂向约束点被动加载结果Fig.6 Results of vertical restraint passive load

3 静力/疲劳试验一体化加载系统

减少各项试验间频繁换装、提高疲劳试验运行速度都是高效快速完成试验的手段。因此,在整个试验过程中使用同一套加载系统,采用前后端盖接头加载、新型双层地板梁双向加载、大曲面剪力块-杠杆系统等硬式双向加载。整套加载系统在试验全周期内不需换装,120 s即可完成一次飞行起落。

3.1 试验载荷优化

为了使用同一套加载系统完成所有试验项目,将疲劳试验和静力试验总计128个工况合并处理,将各工况有限元节点载荷转化为同一种载荷分布。载荷处理由三部分组成:前端密封盖载荷处理、机身考核段载荷处理和后端密封盖载荷处理,流程如图7所示。

图7 载荷处理流程图Fig.7 Flow-process diagram of load calculation

前密封盖载荷处理将机头到前过渡段的分布载荷等效为前密封盖10个接头集中载荷,通过有限元计算过渡段对接螺栓群载荷和应变,与理论结果对比后确认接头最终载荷。

机身考核段分布载荷处理将所有工况载荷优化为同一种分布,并求出每个工况满足误差条件的最优解,主要包含以下步骤:

1) 载荷分区,依据结构传载特性和载荷分布规律对试验中每个加载点施加载荷的范围做出规定。

2) 为每个载荷分区确定一个载荷分布规律,本文通过最小二乘法构造了一种典型载荷分布,作为该区杠杆设计的依据。

3) 根据结构形式确认载荷分布是否可实现。

4) 通过设定关键剖面累计损伤误差和最小为目标函数,总载荷总压心和理论载荷相同为等式约束,各关键剖面剪力、弯矩误差在要求范围为不等式约束,采用非线性规划算法得到各工况各加载点载荷。

5) 对处理结果进行误差评估,关键考核剖面的弯矩误差要求小于2%,剪力误差小于3%。

将优化后的前密封盖加载点载荷和机身加载点载荷累计到后过渡段得到后密封盖载荷;结合加载接头位置和传力路径将累计载荷等效为接头集中载荷。对每个加载点对应承载立柱、承载梁进行强度计算,满足条件后通过有限元分析密封盖过渡段对接螺栓的载荷和应变,对加载接头载荷进行反复迭代和优化直到满足试验要求。

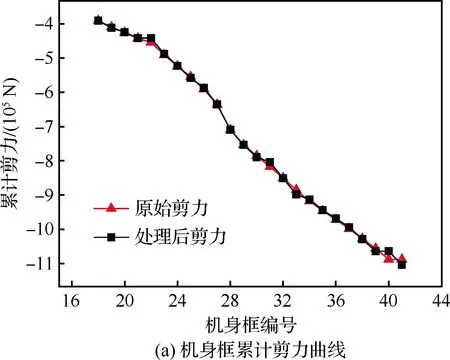

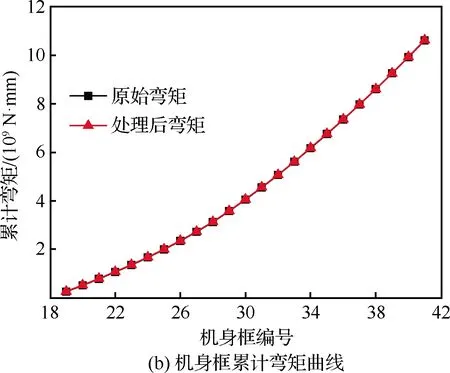

经过上述流程优化后所有工况关键剖面剪力误差均在3%以内、弯矩误差均在2%以内。选择某试验工况,对比机身每个框站位的剪力和弯矩,具体如图8所示。剪力最大误差2.7%,弯矩最大误差1.8%。

图8 某工况理论载荷和试验载荷Fig.8 Theoretical load and test load of a case

3.2 双层地板梁双向加载系统

试验要求对客舱8条滑轨及货舱4条滑轨同时加载,每个框站位上的末级加载节点数量是C919飞机的1.5倍;客货舱层间距从C919的约1.4 m增加至约2.0 m,层间加载协调难度明显增大。继续沿用 C919飞机全机静力试验中的加载形式将导致加载装置大型化、粗重化,难以在机舱环境下安装,无法满足试验加载要求。

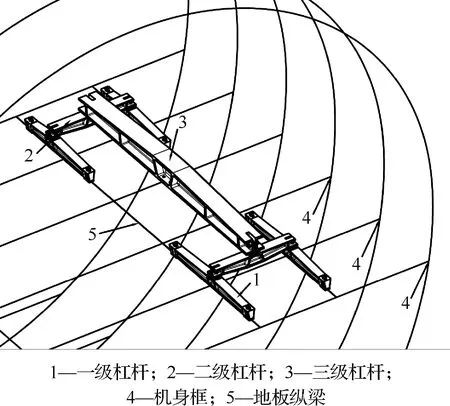

针对上述难点,用部分地板梁代替末级杠杆,通过独创的二级斜撑杆实现了客货舱加载杠杆的硬式联合,形成了宽体机身地板梁加载装装置设计技术,在试验中取得了良好的使用效果。复合材料机身筒段地板梁加载装置如图9所示,实物照片如图10所示。

图9 加载装置示意图Fig.9 Sketch of loading device

图10 加载系统实物图Fig.10 Physical picture of loading device

本套加载装置将客货舱联合加载杠杆放置于货舱地板,通过二级斜撑杆组件在客舱与货舱加载组件之间建立静定刚性连接,用以分配和传递载荷。如图11所示,在联合二级杠杆上放设置两根斜撑杆,将杠杆末端的载荷传递至客舱4级杠杆,再通过上方的4根斜撑杆将载荷分配至客舱三级杠杆。两级斜撑杆正交布置,双向加载保持结构稳定。此外,考虑到试验中主要考核复合材料地板横梁,金属的纵梁(滑轨)不在本试验中考核;纵梁刚度较小,真实滑轨结构的有限元模型分析表明图12中一级杠杆加载节点95%以上的载荷分配至前后相邻两框的地板横梁,对更远处的地板横梁产生的影响较小。因此,如图12所示选择部分客舱地板梁替代末级杠杆,单套加载系统最多可覆盖7个机身框;缩小了杠杆系统规模、减轻了重量、降低了试验实施难度。

图11 二级斜撑杆示意图Fig.11 Sketch of brace as-secondary

图12 客舱加载杠杆组示意图Fig.12 Sketch of cabin loading lever group

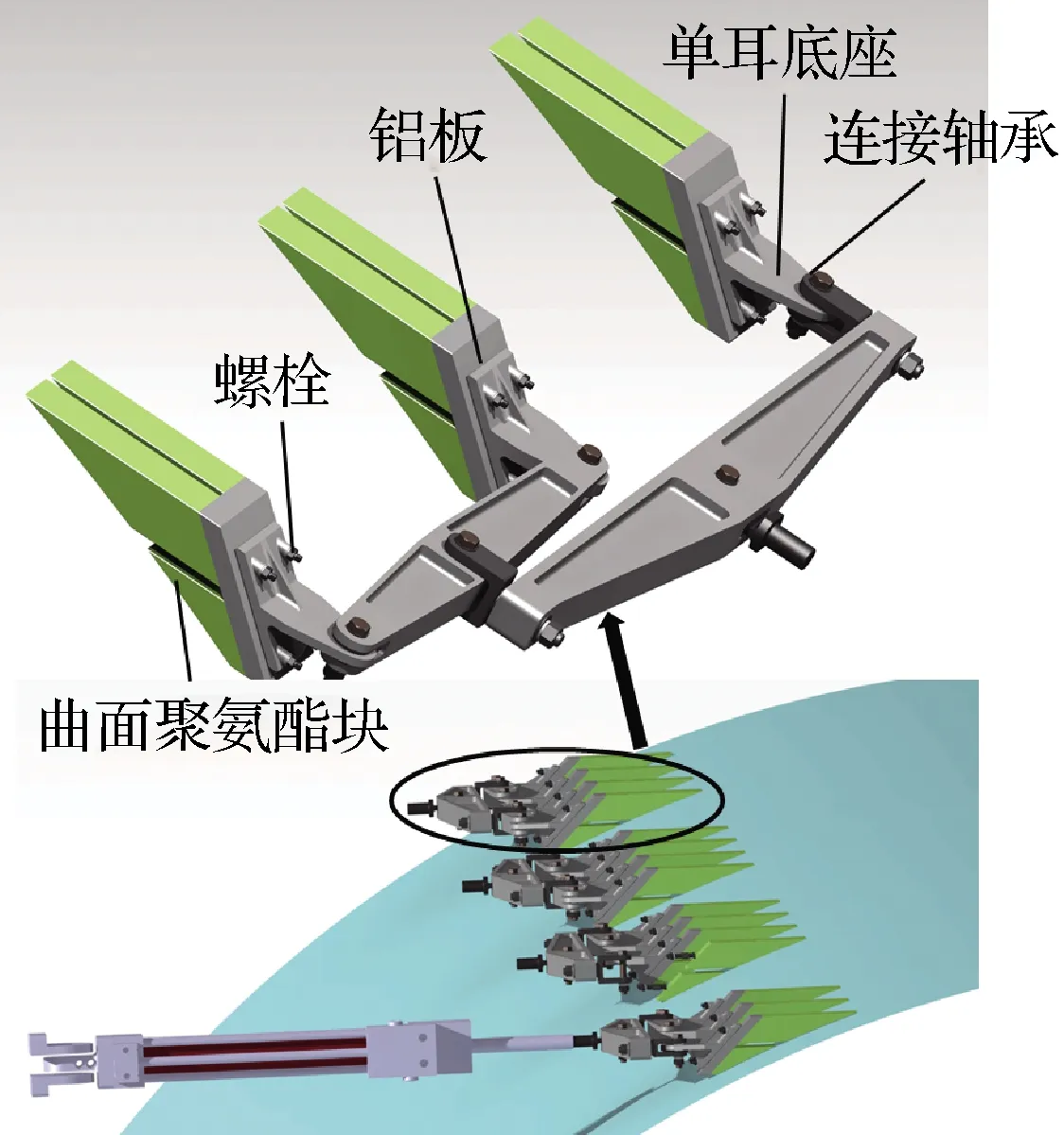

3.3 大曲面剪力块-杠杆加载系统

过去试验中机身侧向载荷通过胶布带在构水面(由侧向和航向坐标轴构成的平面)与机身结构相交附近施加单侧拉向载荷,但垂直于全复合材料机身当前结构表面的拉向载荷会增加局部结构分层风险。在远离构水面接近机身上下表面处采用硬式双向加载是减少加载点数量、提高试验运行效率的关键之一。

文献[23]中提到的大倾角胶布带拉压垫加载系统是以胶布带为基底,结合木块在某一平面结构实现了斜加载;文献[16]中3种加载块和试验件贴合部分均为刚支座,虽然都可以实现曲面双向拉压载荷,但是只能实现垂直方向的载荷施加,钢板底座强化了试验件局部刚度,影响局部变形;文献[17]中提到的航天器的复合材料机翼加载方案加载块大面积覆盖试验件表面,只适合试验件表面为平面或近乎平面且结构刚度较大的结构。

本试验中采用曲面剪力块-杠杆系统加载,如图13所示。剪力块材料为聚氨酯板,根据节点处曲面形状采用三维设计及数控加工,确保了剪力块与机身曲面的贴合。剪力块通过粘接剂、按照剪力块粘贴工艺粘贴到试验件表面;固化7 d后通过粘接剂将铝板粘接到剪力块的平面一侧,48 h后连接杠杆系统投入使用,全程9 d时间,相比文献[16]固化20 d,缩短了11 d的准备时间。加载系统中杠杆均采用硬铝机加完成,与剪力块通过螺栓-单耳连接。各连接处采用关节轴承,合理释放自由度,以避免杠杆系统限制试验件自身变形。

图13 侧向剪力块杠杆系统示意图Fig.13 Sketch of lateral-directional shear-block lever system

4 试验结果

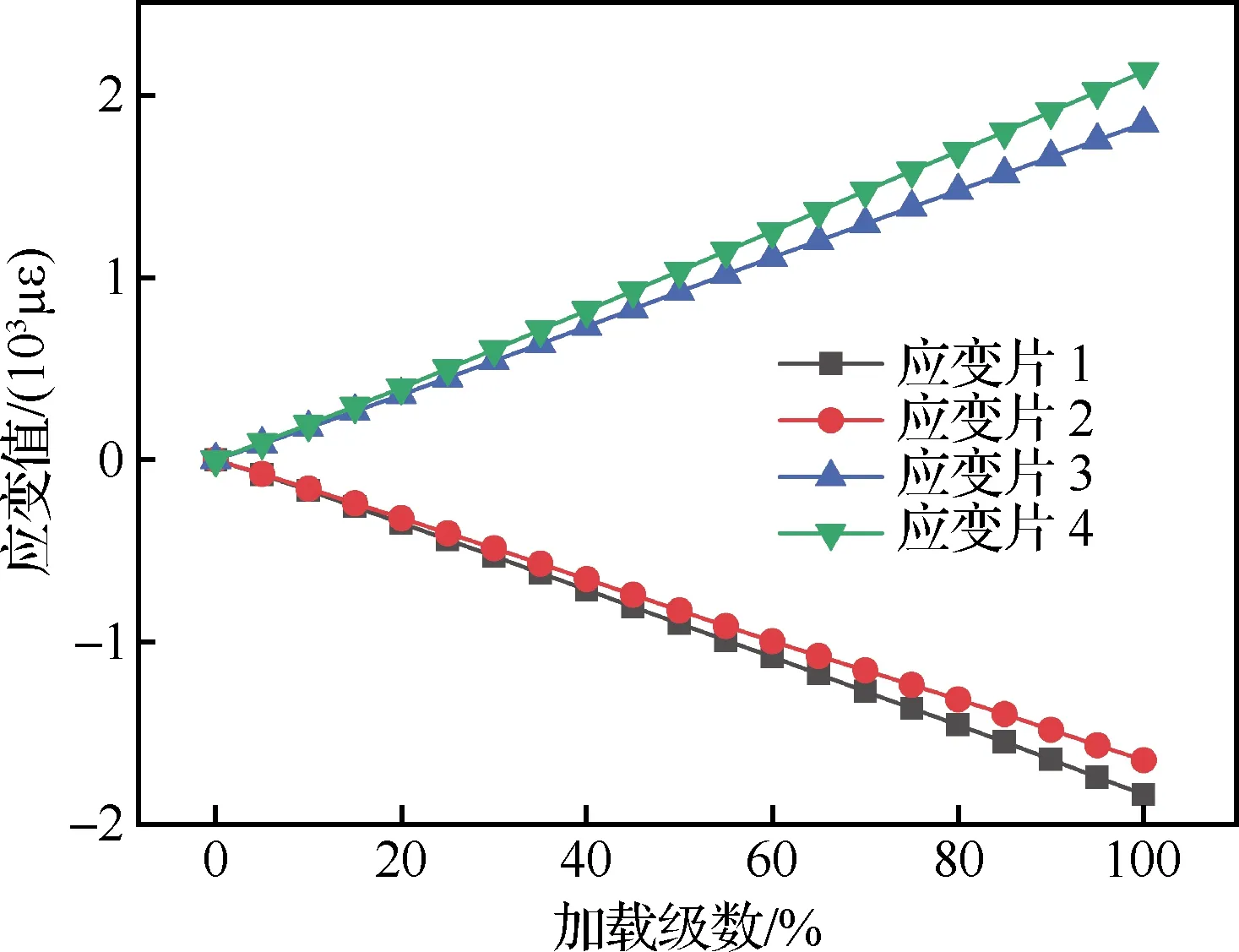

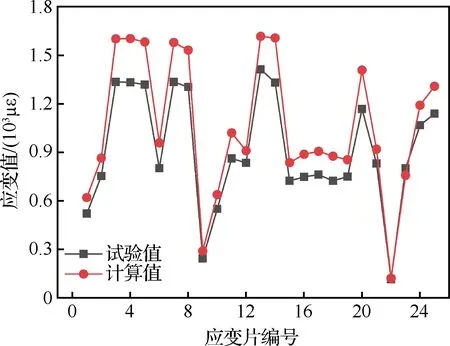

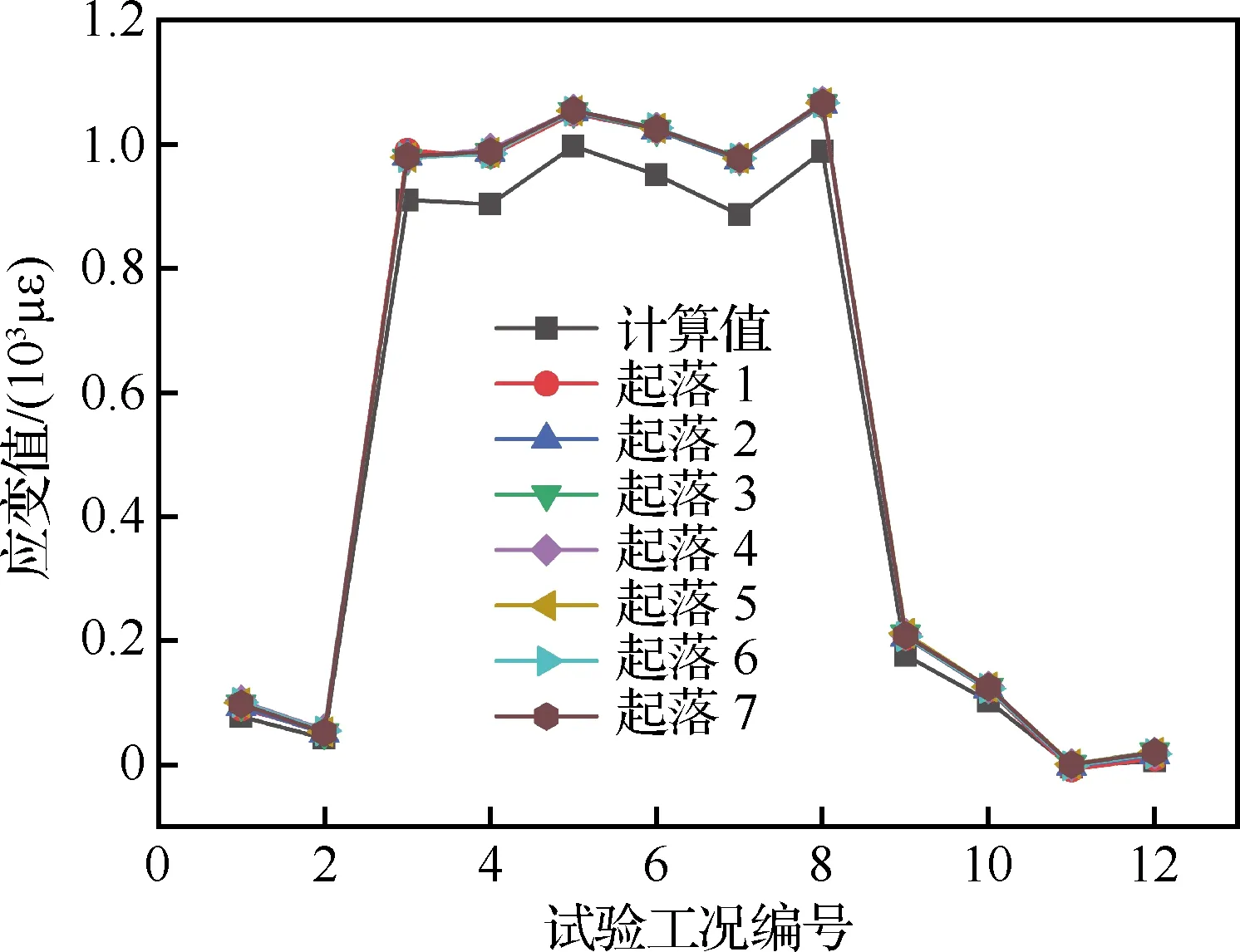

试验已顺利完成,选择结构的重点考核部位、主要传力路径上的应变片,经统计试验实测值和有限元计算值误差均在10%以内,部分数据如图14~图16所示。图14为某静力试验工况中4个应变片随加载级数变化曲线,线性度良好。图15为某一静力试验工况关键剖面峰值载荷时蒙皮最大主应力有限元计算和25个应变片实测值曲线,符合性较好。图16为疲劳试验运行中某一飞行起落中同一应变片在飞行全程中的试验值和计算值曲线,起落1~7表示同一个飞行起落在试验运行的不同时间段重复出现。图中各起落应变曲线重合度良好,表明同一部位应变值随着试验运行重复性良好,试验运行稳定;计算值和试验值应变曲线符合性较好,变化趋势一致。

图14 结构关键部位应变曲线Fig.14 Strain curves of key parts of the structure

图15 某关键剖面计算和试验应变值Fig.15 Theoretical and test strain value of key section

图16 某应变片试验值和计算值曲线Fig.16 Strain curves of theoretical value and test value

5 结 论

全尺寸复合材料机身筒段静力/疲劳试验是国内首次开展的大型全复材机身部件试验,采用了先进的试验方案和技术,经试验验证形成了一套完整有效的全尺寸复合材料筒段大部件试验技术。

1) 大直径大载荷机身特殊边界模拟技术在国内首次实现了直径大于6 m的机身端口对接处的边界载荷精确模拟,实现了航向载荷700 kN、弯矩18 000 kN·m、400 m机身舱快速充放气耦合载荷同时施加;

2) 撑杆式双向大载荷可调节约束装置及保护换装系统减少了试验通道、优化了试验资源、保障了试验安全,实现了800 kN的试验系统垂向约束及1 500 kN约束载荷双向精确施加,约束点载荷误差控制在2%以内。

3) 试验载荷优化计算结果应用于静力/疲劳试验中,关键剖面误差良好,结构关键部位应力、应变符合预期;静力/疲劳试验一体化全硬式双向加载系统准确将理论载荷转化为实施载荷,极大提高了疲劳试验的运行速度。

试验的开展综合验证了国内复合材料设计、分析和制造方法,扮演着复合材料结构适航符合性验证的重要角色,为宽体客机的机身复合材料应用和验证试验奠定了良好的基础。