工业4.0 下的现代铸造工厂

陈建华

(迪砂(常州)机械有限公司,上海 200051)

1 工业4.0 下现代铸造工厂的建立

随着全球制造业的飞速发展,作为制造业的重要基础和主要产业之一的铸造业也得到了全面提升。本文就现代铸造工厂的规划设计和智能化应用,阐述如何建立一个具有适应性、高资源效率等方面的智慧工厂,重点论述的是湿型砂机械化造型工艺的内容。

工业4.0 旨在利用物联信息系统将生产中的供应、制造、销售信息等数据化、智能化,最后达到快速、有效、个性化的产品供应。所以,一个现代化的铸造工厂,当以具备顺畅物流生产链、生产信息数据化和工艺过程智慧化为建设基础。

一个铸造工厂的建设,应该在符合环保要求的前提下,用尽可能低的成本生产出更多的近终形铸件。本文不重点论述铸造工厂设计中生产能力匹配的设备选型及生产节拍的稳定等基本问题,在这里着重讲述的是,工业4.0 下铸造工厂顺畅的物流生产链与生产信息数据化的有机融合。

铸造工厂生产的铸件产品,大致可分两大类,一是纯铸件(也包含部分机加工完成后)的单一品,二是组装成部件的半成品。对于铸件的生产任务单,大致分为订单式和库存式,即根据市场订单或库存数量来完成铸件的生产。

1.1 订单式生产

订单式生产,大多采用流水式物流生产链。这种性质的铸造工厂,生产任务的下达,基本取决于下游工厂的订单,很少直接面对一级市场。所以工厂采用的是近零库存生产模式,即根据订单完成生产任务。举个例子,当一个任务单是生产10000件产品,那么铸造工厂就可以根据本产品的通用良品率,给车间下达具体的生产任务。但当铸造车间在完成生产任务单时,如果出现由于某个单型因造型或浇注出现问题影响到产能数时,生产线就可以通过人工干预自动补加型数,以补足因生产缺陷造成的量缺,使生产任务完成。这是现代工厂数据化和智慧化的一个初步应用。

1.2 库存式生产

库存式生产,大多采用仓储式物流生产链。如果铸造工厂的产品,是相对标准的通用产品,比如各类管(附)件,工厂就可根据产品的市场需求量,下达全(季)年生产任务单,整个工厂的生产任务单则由中央立体仓库来完成。中央立体库记录工厂所有的产品信息,可根据库存状态自动协调产品各工序的工作内容,各生产工序与中央库之间由穿梭台车(RGV 或AGV)完成产品的转运和存储。

无论采用何种生产方式,铸造工厂的生产,应满足顺畅的物流生产链与生产信息数据化的有机融合。现代铸造工厂的建立和生产,应尽量减少物流弯路和人工参与,实现铸件不落地、产品信息单件化,最终实现智能化铸造生产。

2 铸造工厂的数据化和智能化

一个铸造工厂铸件的生产管理和产品管控,在工业4.0 下应逐步建立数据化和智能化生产。

铸造生产是一个相对复杂的系统工程,期间有物理、化学等的变化过程,参与作用的因素有很多。传统的铸造工艺生产,参与过程的工艺参数是一个相对宽泛的区间,同时与参与生产和管理人员的经验作用也很大,所以我们的铸造生产相对来讲不是特别稳定。毕竟人的大脑关注的生产要素是有限的,还有因参与管理和生产的人员的不同造成个性差异化,所以在铸造生产过程中由于某些因素的变化引起的产品质量波动,我们未必在第一时间内能精准发现和纠偏。这时候就需要AI 智能系统去做大量生产数据的收集、显示、分析,从而在大量数据的基础上,系统会开启自我学习的功能,从而发现和纠偏发生改变的数据,而达到产品质量稳定的目的。

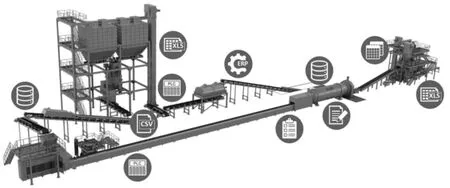

图1 数据的收集

图2 数据的显示

2.1 数据的收集

对于湿型砂机械化造型铸造工艺来说,全方位收集五个生产工部(熔化,造型,砂处理,清理和制芯)的生产数据。比如,砂处理工部,从开箱落砂开始:铸件的开箱温度,旧砂完成落砂后的温度、湿度等。把这些数据收集起来,并按一定的标准格式进行存储。当然,一些数据的收集不能实时和自动收集,如旧砂中的含泥量等,我们可以按一定的时间节拍人工收集并录入这些数据。但更多的数据我们会通过安装传感器或者通过数模转换的方式取得。总之,事关铸造生产过程的数据我们先收集起来。数据收集的前期需要一个过程,在数据收集3~6 个月后,会逐渐形成数据库,然后慢慢发挥它的作用。

所有收集的数据日积月累会形成一个庞大的数据库,参数数据间还要进行比较、计算等数学运算,一般我们会把数据上传至云端,在云空间进行数据存储和运算。

2.2 数据的显示

在云空间的数据是可以随时访问的,但并不是所有的人都有权限访问所有数据,数据所有者可以根据使用群体类别设置访问权限。基于网页的仪表板可实时显示可视化数据,并可自动生成报告。访问者可在有权访问的权限内阅读实时的和历史的真实数据,系统也会在各种数据基础上,自动绘制成表格、曲线等呈现形式,让庞大数据直观有效地显示给访问者,让访问者了解各个环节发展趋势及对未来可能状况给出研判。数据系统可支持各种便携式通讯端口,使用者可便捷地随时了解和掌握铸造工厂的生产动态。

强大的数据库支撑,为我们的铸造生产提供了有力的保障。首先人工智能识别的过程数据会和产品质量数据之间建立起联系,在云空间还有更加范围宽泛和细微精准的数据基库。

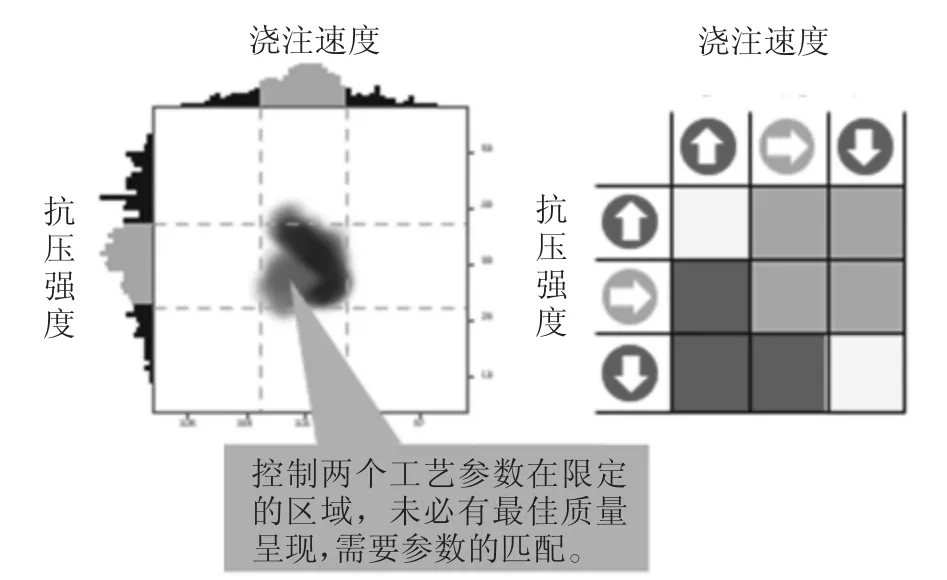

2.3 数据的分析

云空间数据不是简单的存储和显示,它还具有分析和自我学习的功能。规模化的铸造是以产品质量为基础,铸件的良品率为最终目的的生产模式,只有这样,产品才具有更低的制造成本和更高的市场竞争力。具有分析和自我学习能力的数据化AI 智能系统,会让收集的数据发挥效力,他能统筹所有的参数数据,处理无限复杂的逻辑关系,精准发现生产时采集的参数数据的变化及对产品质量的影响,并提出优化整体工艺的意见。

这种参数数据分析和优化的原理,依据的理论基础依然是我们运用了很多年且是相对成功的铸件形成理论,AI 数据智能系统的参与,是对这些存储起来的影响铸造生产的参数数据,进行比较和优化,能够充分发挥其强大的分析和运算能力。而数据基库也是一种动态的存在,我们生产中实时采集的数据也会不断地加入其中,不断丰富和完善数据基库,使我们获得的数据支持更加强大。

图3 数据的分析

如图4 示意,初工艺参数为游离在圆圈外的小点。

图4 初始状态

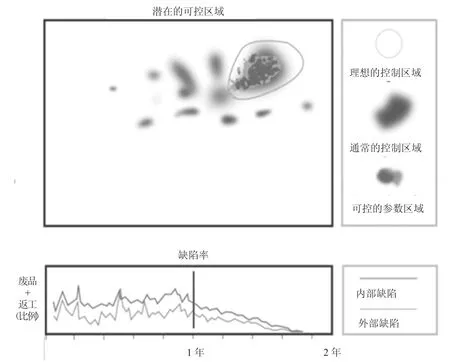

运用AI 数据智能系统,让游离点逐渐优化进入圆圈中,如图5 所示。

图5 智能控制

2.4 智能控制

AI 数据智能系统的最终目的是智能控制,从而实现黑灯工厂。基于强大的数据支持,系统会对铸造生产中出现的问题列出最相关的所有参数,并对相关参数进行分析、修正直至回归到圆圈中。在使用的设备不具备自动调节纠偏功能时,需要我们人工辅助纠偏,如果机械设备具备纠偏功能,系统会自动调节完成纠偏。举一个例子,在混制湿型砂过程中,会实时检测型砂的紧实率和湿压强度,一旦出现型砂紧实率合格但湿压强度偏低,系统会综合旧砂含泥量,有效粘土和死粘土的占比,砂系统近期补加新砂比例,砂型强度和透气性等与之相关的参数,做出自动纠偏调节:系统会下达指令调节除尘系统电动调节风门,加大风量去除更多的死灰;开动新砂添加系统补加新砂;调节型砂混制中粘土的配比补加等,让出现的偏差参数趋向正常值。诸如此类铸造生产中出现的影响铸件质量相关参数的变化,都可以通过系统自动调节纠偏。

3 结语

本文简单介绍了工业4.0 下的现代铸造工厂生产中数据化智能系统的基本原理和应用,旨在让铸造生产的数据变为价值,为现代铸造生产发展提供一个思路。

——基于行业数据的测度