Mo3Si金属间化合物的物相组成和显微结构研究

张 晔,王娅辉,李 宁,叶建林

(西安优耐特容器制造有限公司,陕西 西安 710201)

Mo-Si系金属硅化物,以高熔点、优异的高温抗氧化性,成为近几十年来高温结构材料研究的重点。由于以MoSi2为基体的材料,始终未能较好地解决室温脆性大、高温强度不足的问题,故研究者把矛头指向了高Mo含量的硅化物,如Mo3Si和Mo5Si3,它们具有比MoSi2更优异的机械性能和抗高温蠕变性能[1-4]。Mo3Si的晶体结构为A15,其单晶的力学性能表现出各向异性,但它并不是严格意义上的线性化合物,具有一定的成分区间(Si的成分区间为(24±0.5)%物质的量分数),KIC值为 3 MPa·m1/2,并且不受Si含量的影响[5]。Rosales等[6]的研究表明,在Mo3Si中添加一定量的Nb元素,可降低Mo3Si的脆-韧转变温度,进而提高其强塑性,并且随Nb含量的增加这种强塑作用越显著。由于Mo元素含量较高,Mo3Si在中温或高温时的抗氧化能力较差,添加Cr元素,能明显提高其在 900 ℃ 的抗氧化能力,当Cr元素含量高于30%(物质的量分数)时,能形成完全致密的氧化保护膜阻碍氧化进程。此外,添加一定量的Al元素,也能提高Mo3Si的抗氧化能力,Al元素的加入使其在合金表面形成了致密且连续的Al2O3-SiO2氧化膜,阻碍O元素扩散至基体中[7-9]。

机械合金化是干法高能球磨的非平衡制备过程,常用来合成金属合金、氧化物弥散强化合金和各种金属间化合物等。采用机械合金化可简单快速地制备出具有纳米晶结构的金属硅化物及其复合材料,从而提高其性能并降低加工制备成本。同时,通过机械合金化原位引入纳米强化第2相(如Al2O3)可有效阻止基体晶粒长大,改善基体与强化相的界面结合性及强化相在基体中的分布均匀性,提高强度和韧性。本文以Mo粉和Si粉为原料,采用机械合金化工艺结合热处理工艺来制备Mo3Si金属间化合物粉末,并对其物相组成和显微结构进行研究。

1 材料与制备工艺

1.1 实验材料

Mo-Si合金粉末采用机械合金化工艺来制备,所选用的元素粉末为Mo粉(纯度为99.96%,平均粒度≈3.3μm)和Si粉(纯度为99.43%,粒度<47 μm),按Mo 75,Si 25(物质的量分数,%)配比在QM-1SP2型高能球磨机中进行球磨。磨球与粉料的质量比例为10∶1,在球磨过程中采用玛瑙球作为磨球,聚四氟乙烯罐作为球磨罐。

1.2 制备工艺

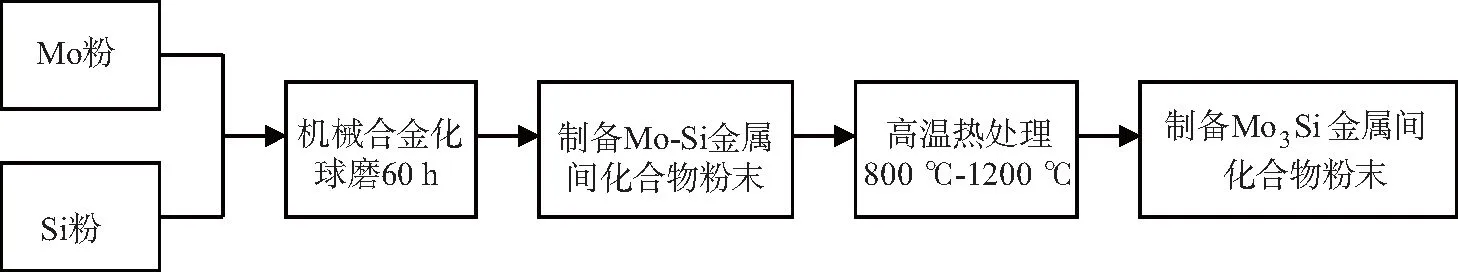

将钼粉和硅粉按实验要求配比,在球磨机中混料 60 h,球磨机的转速为 350 r/min。将球磨完成后的Mo-Si合金粉末装入氧化铝坩锅中,并将氧化铝坩埚放置在石墨坩锅中,在真空烧结炉(ZTY-40-20型)中进行中温热处理,热处理温度分别为 800 ℃,900 ℃,1000 ℃,1100 ℃,1150 ℃ 和 1200 ℃,保温时间为 1 h,升温速率为 5 ℃/min,在真空下进行热处理工艺,保温时间结束后随炉冷却,得到Mo3Si金属间化合物粉末。图1为Mo3Si金属间化合物粉末的机械合金化工艺和热处理制备工艺流程图。

图1 Mo3Si金属间化合物粉末的机械合金化工艺和热处理制备工艺流程图

2 实验方法

采用X-射线衍射仪(XRD-6000型)来确定和分析不同球磨时间(10 h,20 h,30 h,40 h,50 h,60 h)得到的Mo-Si金属间化合物粉末的物相组成。使用JSM-6390A型扫描电镜来观察和分析不同球磨时间得到的Mo-Si金属间化合物粉末的显微结构。另外,对球磨 60 h 后得到的Mo-Si金属间化合物粉末进行不同温度(800 ℃,900 ℃,1000 ℃,1100 ℃,1150 ℃,1200 ℃)的热处理,并保温 1 h,得到产物后,确定和分析其物相组成,并观察其显微结构。

将不同球磨时间和不同温度热处理所得到的Mo-Si和Mo3Si合金粉末进行镶样并研磨抛光,采用扫描电镜观察合金粉末横截面显微结构的变化并分析其合金化过程和机理。

3 结果与分析

3.1 不同球磨时间对Mo-Si合金粉末物相组成的影响

图2为Mo、Si元素粉末经过不同球磨时间(10 h,20 h,30 h,40 h,50 h,60 h)得到的Mo-Si金属间化合物粉末的XRD图谱。由图2可得,随着球磨时间的增加,Si的衍射峰逐渐减小,在球磨 40 h 后几乎观察不到Si的衍射峰,在经过球磨 50 h 和 60 h 后完全形成了Mo-Si固溶体,这表明Mo与Si逐渐反应形成Mo-Si金属间化合物。由图2还看出,随着球磨时间的延长,d110衍射峰宽化并向低角度移动,造成X射线衍射峰宽化不同,主要原因是通过机械球磨使得粉末晶粒变细,并产生晶格畸变,衍射峰向低角度移动则意味着粉末晶体结构发生明显变化,晶格常数接近有序值。进一步分析可得,经过机械合金化工艺球磨60h得到的是过饱和无序固溶体Mo-Si相或者有序度很低的B2结构相。

上述分析表明,本实验采用机械合金化工艺制备出了Mo-Si金属间化合物粉末,其中Mo元素与Si元素的物质的量比例为75∶25。

3.2 不同热处理温度对Mo-Si合金粉末物相组成的影响

图3为经过球磨 60 h 后Mo-Si合金粉末在不同热处理温度(800 ℃,900 ℃,1000 ℃,1100 ℃,1150 ℃,1200 ℃)下保温 1 h 得到的Mo3Si合金粉末的XRD图谱,对球磨产物进行热处理的目的是促使Mo-Si固溶体的无序相向有序相的转变,由图3可得,在热处理过程中无序Mo-Si固溶体相转变成了有序的Mo3Si金属间化合物相,实现了无序相向有序相的转变。有序转变是通过Si原子有序重排和APS畴界移动实现的,原子扩散是控制这一过程的主要动力学机制,经过球磨 60 h 得到的Mo-Si金属间化合物粉末,在机械球磨过程中已经实现了合金化,同时由于在高能球磨过程中使晶粒细化至几十个纳米,产生大量的晶界和缺陷,十分有利于Mo、Si原子的扩散。当进行热处理时,Mo-Si固溶体中的Mo原子与Si原子相互扩散,Mo与Si形成Mo3Si金属间化合物相。

Mo-Si固溶体在由高温向低温冷却过程中,高温无序态在随后的冷却过程中将发生有序化转变,由于B2结构具有较快的有序化速度,因此形成的Mo3Si合金粉末主要以B2结构为主。本实验是升温到不同热处理温度后保温时间为 1 h 后随炉冷却,因此得到的是大部分为B2结构的Mo3Si金属间化合物相,后形成Mo3Si金属间化合物粉末。本实验通过机械合金化工艺结合热处理工艺得到了Mo3Si金属间化合物粉末,其中Mo元素与Si元素的物质的量比为75∶25。

3.3 不同热处理温度对Mo3Si显微结构分析

图4分别温度为 800 ℃、1000 ℃ 和 1200 ℃ 热处理工艺后得到的Mo3Si合金粉末的扫描电镜照片。由图4看出,球磨 60 h 后得到的Mo-Si金属间化合物粉末在经过 800 ℃ 热处理工艺后,得到成分均匀的Mo3Si金属间化合物粉末,粉末的粒度较细且均匀,平均粒径约为8~10 μm。 随着温度的逐渐增加,Mo3Si金属间化合物粉末的粒度变得更加细小和均匀。

a.Mo和Si原始混合粉末;b.10 h;c.20 h;d.30 h;e.40 h;f.50 h;g.60 h。

(其中:a.800 ℃;b.900 ℃;c.1000 ℃;d.1100 ℃;e.1150 ℃;f.1200 ℃)

(其中:a.800 ℃;b.1000 ℃;c.1200 ℃)

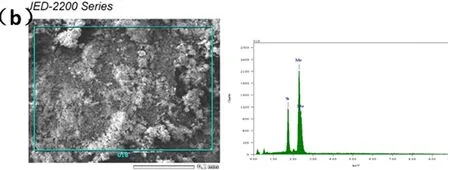

3.4 不同热处理温度对Mo3Si能谱分析

图5为热处理温度为 800 ℃ 和 1200 ℃ 后得到的Mo3Si金属间化合物粉末的能谱分析图谱。经过 800 ℃ 到 1200 ℃ 高温热处理后得到的Mo3Si金属间化合物粉末颗粒逐渐变细,粉末颗粒尺寸逐渐变小。在合金粉末中主要以Mo元素和Si元素为主,不含其他的元素,而且随着热处理温度的增加,Mo原子和Si原子的比例逐渐增加,到热处理温度为 1200 ℃ 后,Mo原子和Si原子的比例为70∶30。与原始的Mo原子与Si原子的物质的量比75∶25接近。

ElementV/KeVMass/%Error/%Atom/%Si K1.73913.60.1034.96Mo L2.29386.40.3465.04Total100100

ElementV/KeVMass/%Error/%Atom/%Si K1.73911.080.1130.15Mo L2.29388.920.3669.85Total100100

4 结论

本研究采用机械合金化工艺结合热处理工艺制备Mo3Si金属间化合物粉末,明确其具体的制备工艺,并主要研究不同球磨时间和温度对所制备化合物粉末的物相组成和显微结构的影响。

1)通过机械合金化工艺球磨制备出了Mo-Si金属间化合物粉末,结合SEM和XRD结果可知,随着球磨时间的增加Mo-Si合金粉末的机械合金化程度就越高,得到的Mo-Si化合物粉末的颗粒尺寸越小,球磨 60 h 后的平均粒度为8~10 μm。在球磨初期先经过粉末颗粒的粗化,随着球磨时间的增加,粉末颗粒不断被破碎细化,直到形成尺寸细小的Mo-Si金属间化合物粉末。

2)对球磨 60 h 后的Mo-Si金属间化合物粉末进行不同温度的热处理,XRD图谱表明,Mo-Si金属间化合物粉末在经过热处理工艺后转变成Mo3Si金属间化合物粉末。原子扩散是控制无序相向有序相的转变这一过程的主要动力学机制,随着温度的逐渐增加,Mo3Si金属间化合物粉末的粒度变得更加细小和均匀。能谱分析表明得到的Mo-Si合金粉末不含其它杂质元素。