“烟塔合一”空冷塔内置脱硫除尘装置的热力性能影响分析

吴晓鹏,蒋友伟,李 进,郭佳伟

(1.中国电力工程顾问集团中南电力设计院有限公司,湖北 武汉 430071;2.湖北能源集团襄阳宜城发电有限公司,湖北 襄阳 441400)

0 引言

随着火电机组容量不断增大,对间接空冷系统的利用更加成熟,针对冷却塔的新技术不断改进和完善[1],“烟塔合一”作为新技术越来越受到电厂和设计单位的青睐。这是由于“烟塔合一”可以使整个循环水温度降低0.1℃,设立烟气余热回收器可增加年供热收益,同时减少占地,降低投资[2]。

在“烟塔合一”建设方案中,脱硫装置布置于冷却塔内,1000 MW机组空冷塔底部直径在150 m以上,塔高甚至大于200 m,空冷塔占地巨大[3],塔内空间庞大。本文所提出“烟塔合一”方案,将脱硫装置、湿式除尘器等体积庞大的设备同时布置于冷却塔内,充分利用冷却塔内空间,减少电厂占地面积。通过分析这些设备在塔内的布置方式及其对冷却塔热力性能的影响,以及将脱硫除尘等装置布置在冷却塔内所造成的冷却塔通风量及散热器换热能力的影响,论证该“烟塔合一”方案的可行性。

1 机组概况

本文以某电厂2台1000 MW超超临界空冷燃煤发电机组为例,机组安装有烟气脱硫、脱硝设施。年平均气温9.6℃,相对湿度56%,平均风速2.2 m/s,累年实测高度10 m处最大平均风速为20.7 m/s。采用5℃加权平均法,典型年设计气温为12.5℃,夏季气温29.4℃。

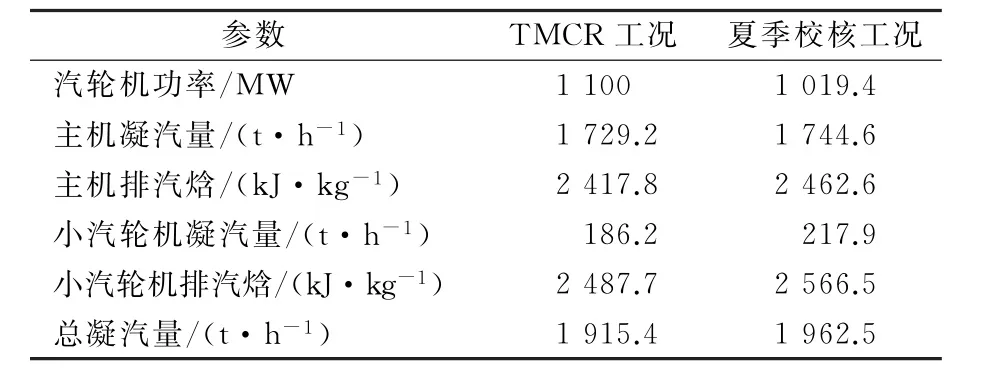

采用表凝式间接空冷机组,冷却三角采用垂直布置,小汽轮机排气接入主机的间接空冷系统。汽轮机特性参数见表1。

表1 汽轮机特性参数

针对该电厂1000 MW机组一机一塔自然通风间接空冷系统进行数值模拟和热力计算。机组冷端主要设计参数见表2。

表2 机组主要设计参数

2 “烟塔合一”方案建模分析

2.1 计算模型与网格划分

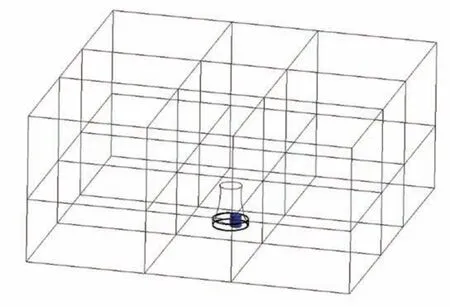

针对机组情况,采用FL UENT数值模拟方法,建立与实际模型相统一的空冷塔和空冷散热器的综合物理数学模型,分别将除尘器等设备置于冷却塔中心和靠近冷却塔一侧,其布置方案如图1所示。脱硫除尘装置设备组合布置,呈近似圆柱状,设备直径约57.3 m,高53.5 m,为简化计算,将脱硫除尘设备简化成圆柱状无内热源的实体。其中除尘器等设备布置于塔外为方案1,即烟塔独立方案;布置于冷却塔中心为方案2,即“烟塔合一”中心布置;靠近冷却塔一侧布置为方案3,即“烟塔合一”,偏心布置。

图1 除尘器等设备布置方案

分别对以上3种方案基于无风工况和有风工况进行建模。脱硫除尘装置布置于塔内物理模型的计算域如图2所示。为了消除计算边界非真实流动引起的空冷塔和散热器的流动变形,计算域应远大于空冷塔和空冷散热器。地面为固体壁面绝热边界,空冷塔墙体设为流固耦合边界条件。无环境风条件,计算域下部四周设为压力入口边界条件,计算域上部设为压力出口,环境温度为12.51℃。

图2 计算域

对于有环境风工况,计算域迎风面设为速度入口,背风面采用出流边界条件,其他方向设为对称面。速度入口采用幂指数风速轮廓线计算公式。根据气象部门相关资料,环境风速随高度的增加而增大,并呈现幂指数变化规律。幂指数函数公式如下

式中:u w为环境风速;u10为高度10 m的风速,本模型取值为4 m/s;幂指数e为地面粗糙度和气温层稳定度的函数,根据当地气象条件和地面状况,本模型取为0.2;z为海拔高度。

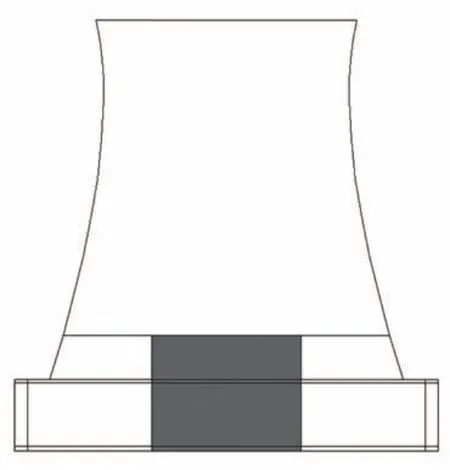

冷却塔及脱硫除尘装置的物理模型如图3所示,上部为空冷塔,下部为空冷散热器,塔内部为脱硫除尘装置。

图3 冷却塔模型

由于主要研究内置脱硫装置及湿式除尘器对冷却塔热力性能的影响,采用环形Radiator模型处理冷却塔内散热器的对流换热性能[4],将散热器简化成一个环形散热面以降低模拟的难度,增加计算机处理能力;Radiator模型中的阻力损失和换热能力分别采用压降和换热系数随迎面风速变化的函数来描述[5]。空气流经翅片管束压降的表达式如下

式中:ΔP为散热器流动压降;ρ为空气密度;v为散热器表面的法向速度;K L为无量纲压力损失系数。通常K L用多项式表达为流速的函数

式中:N为多项式系数,一般取值为3。

散热器的换热系数随迎面风速变化的表达式如下

式中:h为对流换热系数;h n为多项式系数。

空冷散热器采用Forge2型铝管铝翅片4排管。所对应的阻力损失多项式系数为r1=36.983,r2=-10.416,r3=1.264;对流换热多项式系数为h1=1563.528,h2=1532.598,h3=-93.425。将散热器的流动换热性能参数作为输入条件导入该模型。

采用Ga mbit进行网格划分。计算域部分采用multi-block hybrid网格,网格大小在10~20 m不等。中间区域采用四面体非结构化网格处理,由于换热器为间接空冷系统核心元件,考虑其尺寸参数较小,网格大小为0.2 m,空冷塔则采用1 m大小的网格。为了控制网格数量,网格大小采用连续渐变法,离空冷塔越远,网格尺寸越大。分别建立3201860,5505300和7258900网格,以进行网格无关性验证,最终网格数为5505300。

2.2 模型建立与计算

为方便建模及计算,对模型做如下基本假设:

(1)忽略空冷散热空间分布差异,将散热器作为一个整体进行建模。

(2)管内水流动为稳定流,管壁设为定壁温。

(3)简化脱硫装置及湿式除尘器物理模型,采用圆柱形模型进行替代,忽略其辐射换热。

(4)计算域内空气的流动换热为稳态,且流体在固体壁面无滑移。

(5)不考虑空气密度变化对流动换热的影响,翅片的导热系数为常量,即不考虑物性参数对流动换热的影响。

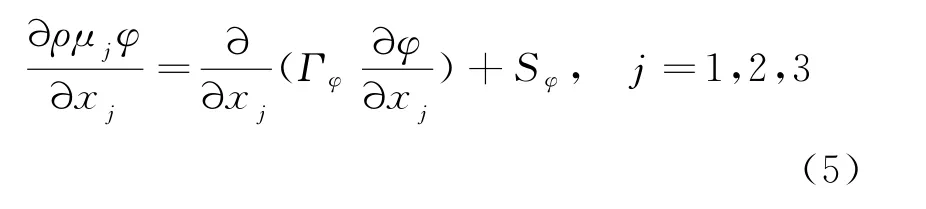

空气稳态对流换热过程的控制方程可表示为

式中:ρ为密度;μj为x j方向的速度分量;k为湍动能;ε为湍动能耗散率;φ、Γφ、Sφ分别为控制变量、扩散系数及源项。

采用可实现(realizable)k-ε湍流模型,描述空气经过翅片通道的流动。与标准k-ε模型相比,可实现k-ε湍流模型引入了新的湍流黏度表达式,且湍流耗散率由涡脉动量均方根真实输运方程导出,因而更适用于存在边界层分离和流体回流的湍流流动问题。

利用基于有限容积法的商用软件Fl uent,对式(5)及边界条件进行求解。动量方程、能量方程、湍动能方程和湍动能耗散率方程的离散均采用二阶迎风差分格式,压力和速度的耦合采用SI MPLE算法。计算过程中,能量离散方程残差控制在10-6以下,其他方程残差控制在10-4以下。

3 方案对比分析

冷却塔的热力性能指标为空气流量和热负荷。在相同的塔型下,冷却塔的空气流量越大,热负荷越高,表明冷却塔的热力性能越好[6],相应的在相同的循环水量下,其出塔水温越低。通过数值模拟研究烟塔独立方案和“烟塔合一”方案冷却塔内的流动情况,获得不同工况下冷却塔的空气流量和热负荷,从而分析脱硫除尘等装置布置在冷却塔内对冷却塔热力性能的影响。

空冷塔内置脱硫除尘设备不同布置方案下的冷却塔空气流量和热负荷对比结果见表3。

表3 不同布置方案下的冷却塔空气流量和热负荷

从表3的数据中可以看出,不论是无风工况还是有风工况,相较于烟塔独立方案,将脱硫除尘等设备布置于冷却塔内部时,其流动换热性能均有所减弱,表现为冷却塔的空气流量和散热器的热负荷降低,但是其变化幅度较小。比较表3的变化率数据,在无风工况下,中心布置方案的空气流量和热负荷分别减少1.48%和1.70%;在有风工况下中心布置方案的空气流量和热负荷减少0.87%和0.62%。在无风工况下,偏心布置的空气流量和热负荷减少2.16%和2.68%;在有风工况下,偏心布置的空气流量和热负荷减少3.45%和2.06%。表明对于有风工况,脱硫除尘装置布置在塔中心对于削弱环境风对冷却塔性能的影响有积极的意义,而当设备布置不当,即偏心布置时,会加剧环境风对冷却塔性能的恶化作用。

4 结论

采用CFD方法,对间接空冷塔内置脱硫除尘装置进行了数值模拟,并对脱硫除尘装置不同布置方式对冷却塔性能的影响进行了研究。

数模和分析计算表明,“烟塔合一”方案将脱硫除尘等设备布置于冷却塔内,对间接空冷系统的流动换热性能影响很小,该布置方案是可行的。同时“烟塔合一”中心布置方案要优于“烟塔合一”偏心布置;而在有风工况下“烟塔合一”中心布置方案能够削弱环境风对冷却塔性能的影响;故建议将脱硫除尘等设备布置于冷却塔中心。