无位错Te-GaSb(100)单晶抛光衬底的晶格完整性

冯银红,沈桂英,赵有文,5,刘京明,杨 俊,谢 辉,何建军,王国伟

(1.中国科学院半导体研究所,低维半导体材料与器件北京市重点实验室,中国科学院半导体材料科学重点实验室,北京 100083;2.中国科学院大学,北京 100049;3.如皋市化合物半导体产业研究所,如皋 226500;4.江苏秦烯新材料有限公司,如皋 226500;5.中国科学院大学材料科学与光电技术学院,北京 100049;6.中国科学院半导体研究所,超晶格与微结构国家重点实验室,北京 100083)

0 引 言

锑化镓(GaSb)是一种典型的Ⅲ-Ⅴ族化合物半导体材料,具有直接带隙结构,是制备红外光电器件和热光伏电池的重要材料。室温下,GaSb的禁带宽度为0.726 eV,晶格常数为0.609 6 nm,与InAs晶格匹配良好,是制备InAs/GaSb Ⅱ类超晶格中长波红外探测器及焦平面阵列(focal plane array, FPA)的关键衬底材料[1-4]。与传统的红外探测材料HgCdTe相比,利用分子束外延生长的Ⅱ类超晶格红外探测器结构具有带隙可调、成本低、均匀性好等优点[5-7],在红外制导、侦查、弹道导弹和战场监视等方面具有重要的应用价值和市场发展前景。在外延生长的过程中,衬底中的结构缺陷会延伸到缓冲层和超晶格材料中,显著降低外延层的质量,增加探测器的暗电流、噪声和成像盲元率[8-9]。因此,具有良好晶格完整性的衬底材料对制备性能优异的外延层和器件至关重要。

为了保证外延层的质量并获得优良的器件性能,需要使用具有良好晶格完整性的表面无损、原子级光滑、洁净的抛光衬底材料。高质量衬底的制备不仅与单晶生长工艺相关,与加工过程也密切相关。其中生长工艺决定体材料的晶格质量,加工过程则决定材料亚表面的晶格质量。一方面,位错是Ⅲ-Ⅴ族化合物半导体材料中典型的晶体缺陷,与晶体生长的工艺条件和材料本身的性质有关。目前,适用于Ⅲ-Ⅴ族化合物半导体材料单晶生长的方法主要有液封直拉(liquid encapsulated Czochralski, LEC)法和垂直温度梯度凝固(vertical gradient freeze, VGF)法。LEC法采用的生长温度梯度较高,在固液界面附近存在较大的温度梯度,因此,在生长过程中会产生较大的热应力[10-13]。与LEC法相比,VGF法的生长温度梯度较低,产生的热应力较小,由于热应力的大小与位错密度有关,当热应力超过晶体的临界剪切应力时,会在晶体中产生位错,因此,低位错密度的InP和InAs单晶主要利用VGF法生长制备[14]。而目前低位错密度GaSb单晶的商业化生产采用的主流方法则是LEC法[15],这主要是因为GaSb的临界剪切应力值较大[16],可以承受较高的热应力。

另一方面,理论上晶圆加工制备过程会对衬底的亚表面晶格造成损伤,在晶片的近表面区域形成一个亚表面损伤层,导致晶格完整性被破坏。晶体切割是产生亚表面损伤的主要过程,而后续的研磨和抛光过程会逐步减小亚表面损伤层厚度,表现为晶格完整性的提高。迄今为止,人们先后采用多种方法来研究晶片的加工损伤,包括X射线衍射法、拉曼光谱法、透射电子显微镜法、择优腐蚀法等[17-21]。其中,X射线衍射技术作为一种无损检测手段在研究晶片的加工损伤时应用十分广泛,可以通过X射线摇摆曲线半峰全宽(full width at half maximum, FWHM)的变化来反映不同加工步骤后晶片的受损伤程度,通常衍射谱的FWHM越小说明晶片损伤程度越小,晶格完整性越高[22]。另外,倒易空间图(reciprocal space map, RSM)也在表征晶片的加工损伤时有所应用,加工过程会在晶片近表面区域引入缺陷,而晶体缺陷会引起RSM中倒易格点的形状发生变化,根据RSM中倒易格点的形状的变化程度可以对加工损伤的大小进行定性分析。

本文对LEC-GaSb单晶抛光衬底在不同加工阶段的晶格完整性进行了分析比较,重点利用位错腐蚀坑密度(etch pit density, EPD)、X射线双晶摇摆曲线和RSM对其在生长和加工过程中的晶格完整性进行评估分析。

1 实 验

实验所用n型CaSb单晶是由LEC法生长的直径2英寸(100)晶锭(1英寸=2.54 cm),掺杂剂为Te,单晶生长过程中的纵向温度梯度大约为100 ℃·cm-1[23]。首先使用高纯(7N纯度,99.999 99%)Ga元素和Sb元素原位合成多晶,待熔体稳定适当时间并去除其表面氧化物浮渣后进行单晶生长,在单晶生长过程中所采用的液封剂为NaCl-KCl。生长出的单晶锭经头尾定向、取样测试、滚圆后,利用多线切割机将其切割成(100)晶向标准2英寸直径的晶片,后续再经过研磨和腐蚀后利用化学机械抛光技术[24]对晶片进行单面抛光。在本文中利用位错腐蚀液对四个不同晶锭上的晶片分别进行择优腐蚀后,用光学显微镜观察整个晶片上69个点(点与点之间的间隔为5 mm)的位错腐蚀坑的数量,对腐蚀坑数量取平均值后计算出位错密度[25]。

本文的X射线衍射相关实验均在Bede D1型X射线衍射仪上进行,采用Cu Kα1射线作为入射X射线,其波长为0.154 056 nm。对取自四个不同GaSb单晶锭上的晶片测试并绘制了(004)衍射晶面的X射线摇摆曲线FWHM的整片分布图(XRD mapping),以便对GaSb单晶体材料的晶格质量的均匀性进行评估。样品分别编号为A、B、C、D,在晶片表面选取等间距的37个点,分别测其摇摆曲线的FWHM值w1/2,点与点之间的间距为6.86 mm,测试点位置示意图如图1所示。为表征加工过程中亚表面晶格质量的变化,取同一根晶体上的三个相邻晶片分别作为切割后、粗抛后和半精抛后的样品,测其X射线摇摆曲线的w1/2,衍射晶面为(004),在晶片的上、下、左、右和中间各取一个点进行测量,最后取平均值得到最终的半峰全宽数据。另外,本文还采用掠入射的方法对GaSb(224)衍射晶面的RSM进行测量,以反映抛光完成后晶片亚表面的晶格质量。此外,还利用ContourGT-K型白光干涉仪对两片抛光后的GaSb单晶衬底的表面粗糙度进行测量。

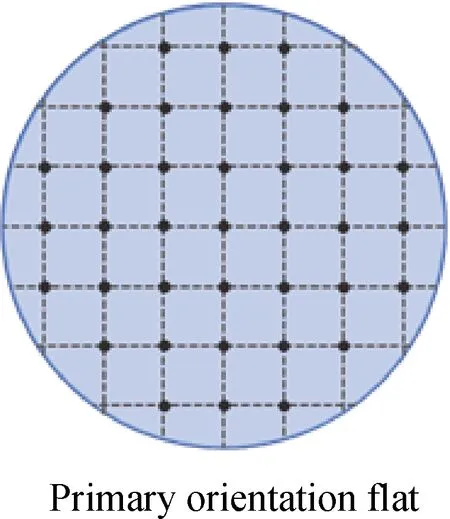

图1 XRD mapping测试点位置示意图Fig.1 Schematic diagram of the location of the XRD mapping test point

2 结果与讨论

2.1 GaSb单晶体材料的晶格完整性分析

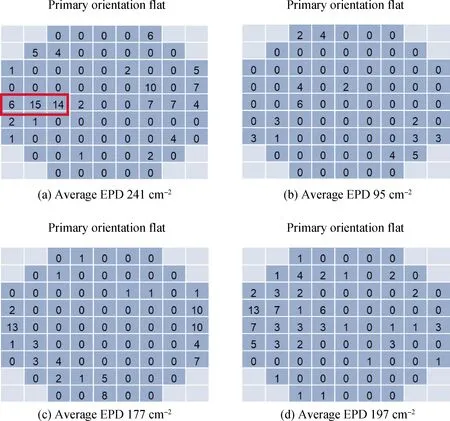

图2中的(a)、(b)、(c)、(d)四个图给出了利用LEC法生长的4根不同的Te掺杂GaSb晶体所获得的整个晶片的位错腐蚀坑的数量分布图,显微镜放大倍数为200,视场面积为0.64 mm2。可以看出,晶片表面的大部分区域没有位错腐蚀坑,经过计算后得到的平均EPD分别为241 cm-2、95 cm-2、177 cm-2和197 cm-2,其中,图2(b)对应的晶片的位错密度最低。一般情况下,位错密度EPD小于500 cm-2的单晶衬底可以认为是无位错的,批量生长的晶体的平均位错密度均小于300 cm-2,因此利用LEC法生长的GaSb单晶是无位错的,缺陷密度很低。

图2 2英寸Te-GaSb单晶的位错腐蚀坑的数量分布图Fig.2 Number distribution of dislocation etch pits in a 2-inch Te-GaSb single crystal

生长过程中的热应力对位错的产生和增殖起重要作用,在LEC法生长GaSb单晶的过程中存在着很高的纵向温度梯度(100 ℃·cm-1),这会造成晶体在生长过程中承受过高的热应力引起晶格滑移,从而产生位错。根据理论分析,生长过程中的热应力由以下公式给出[26]:

σ=αTEL2(∂2T/∂z2)≈αTEδTmax

(1)

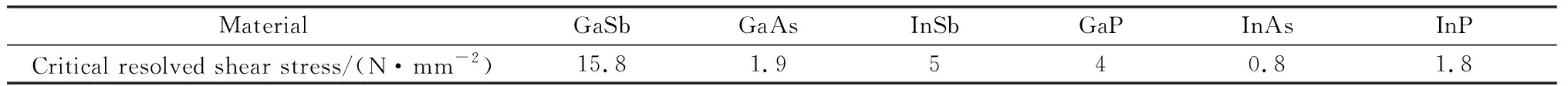

式中:σ是热应力;αT是晶体的热膨胀系数,对于GaSb单晶αT数值为7.75×10-6℃-1;E是GaSb的杨氏模量,数值为6.31×1011dyn·cm-2[27];L是特征长度(可以近似为GaSb晶体的直径);T是温度;z是提拉生长方向的轴向;δTmax是等温线与线性形状(光滑平坦)的最大容许偏差。由此式可以看出,温度梯度越大,热应力越大,当热应力超过晶格滑移的临界剪切应力σCRSS时,晶体中就会产生位错。而GaSb的临界剪切应力远大于GaAs、InP和InAs等Ⅲ-Ⅴ族化合物半导体材料的临界剪切应力值[16],如表1所示,因此其在生长过程中可以承受较大的热应力,即在较大的生长温度梯度和较高的热应力条件下,不易产生晶格滑移,仍然可以生长出无位错的单晶。另外,Te原子作为杂质原子掺入GaSb中,由于杂质的晶格硬化作用,将会提高位错产生的临界剪切应力。这是因为一方面Te原子会与主体晶体原子之间形成强键,另一方面Te原子与Sb原子之间存在原子尺寸的差异,当Te原子取代Sb原子后,在Te原子周围会形成应变场,这两个方面的作用都会给位错的运动带来阻力,产生位错钉扎效应,使位错钉扎在杂质原子周围,阻碍位错的运动与增殖,从而进一步降低位错密度[28-30]。

表1 Ⅲ-Ⅴ族化合物半导体材料的临界剪切应力值Table 1 Critical resolved shear stress of Ⅲ-Ⅴ compound semiconductor materials

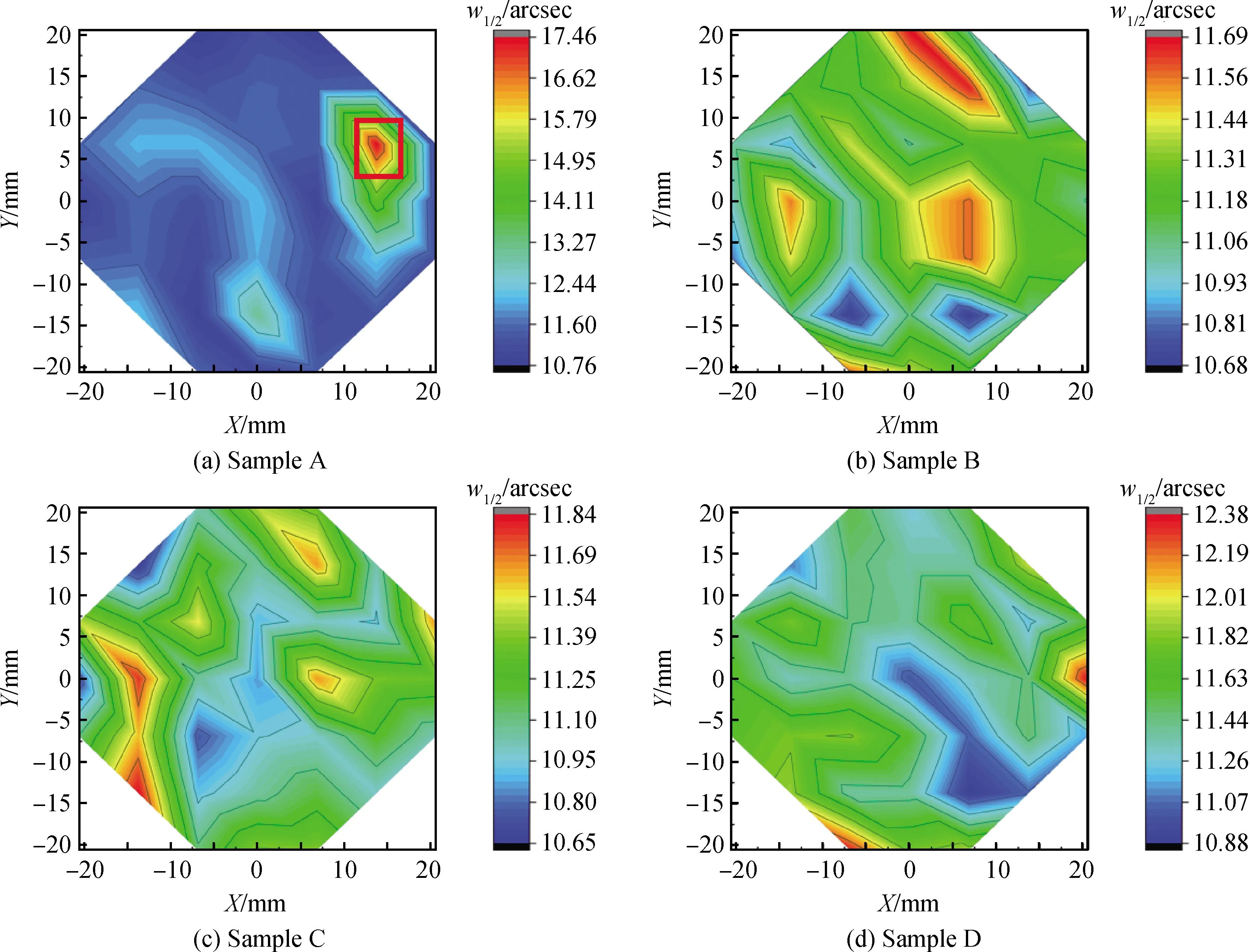

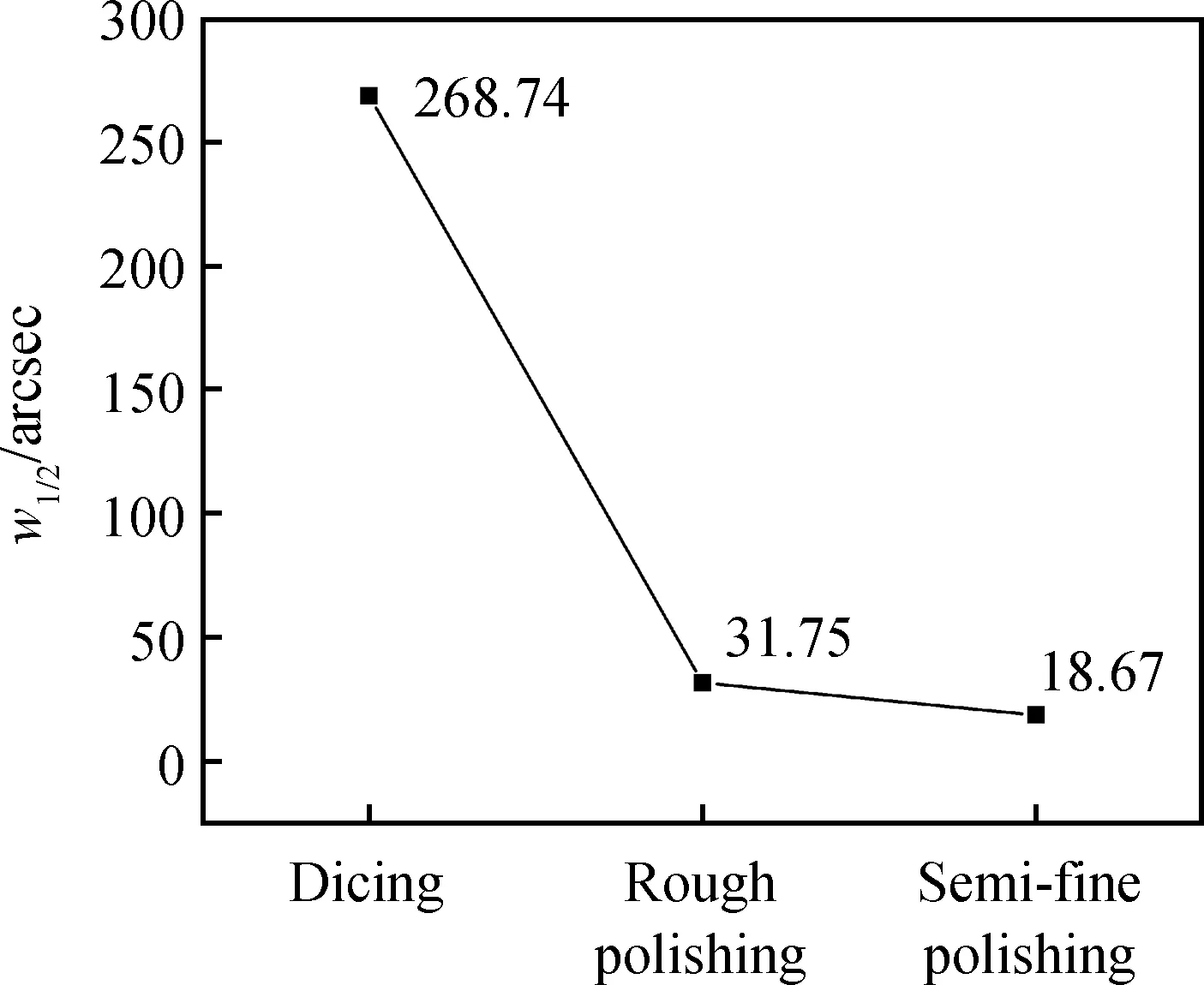

为了对GaSb单晶体材料的晶格质量均匀性进行评估,对4个不同晶体上的晶片绘制了整个晶片的摇摆曲线w1/2分布图[31],结果如图3(a)~(d)所示,分别对应样品A、B、C、D。需要说明的是由于图2和图3样品测试时的主定位边方向不同,所以图2与图3可以看作是中心对称的,通过比较图2(a)与图3(a)中方框所示的数据可以看出,在位错密度较大的地方,其对应的w1/2较大。但由于EPD测试的是晶片上69个点的数据,而XRD mapping测试的是晶片上37个点的数据,会出现点与点之间的对应关系并不准确这一问题,再加上晶体内还存在除位错外的其他缺陷,它们也会影响w1/2,所以导致图2与图3的结果并不能完全对应。

图3 Te-GaSb(100)衬底的XRD mapping图Fig.3 XRD mapping of (100) Te-GaSb substrate

表2总结了GaSb晶片表面37个点的w1/2范围、平均值以及标准偏差。从w1/2的范围可以看出,w1/2均在18 arcsec以内,且大部分都位于11 arcsec附近,表明4个晶片均具有优异的晶体质量,GaSb单晶体材料的晶格完整性良好。标准偏差值可以反映晶片表面w1/2分布的均匀性,从而进一步反映体材料晶格质量的均匀性。

表2 (100)Te-GaSb半峰全宽数据Table 2 Data of FWHM of (100) Te-GaSb

通过对4个样品的w1/2对比分析可以看出,A晶片的w1/2平均值最大且标准偏差也最大,均大于其余3个样品,B晶片和C晶片的平均值相同,均为11.20 arcsec,分别与图2中相对较低的位错密度相对应,且B晶片的标准偏差值最小,由此可以说明A晶片的w1/2分布最不均匀,B晶片的w1/2分布最为均匀。但从整体上来看,4个样品的w1/2平均值均在11 arcsec左右,另外,B、C、D三个样品的标准偏差值均小于1,由此说明GaSb单晶体材料具有良好的晶格完整性且分布均匀。

2.2 GaSb单晶亚表面的晶格完整性分析

晶体生长完成后,需要经过一系列加工过程才能获得质量标准的晶片,加工过程会对晶片造成损伤,在晶片近表面区域形成一个亚表面损伤层,亚表面损伤层中晶格完整性被破坏,存在大量缺陷[22,32]。图4给出了亚表面损伤层的示意图。

图4 亚表面损伤层示意图Fig.4 Schematic diagram of subsurface damaged layer

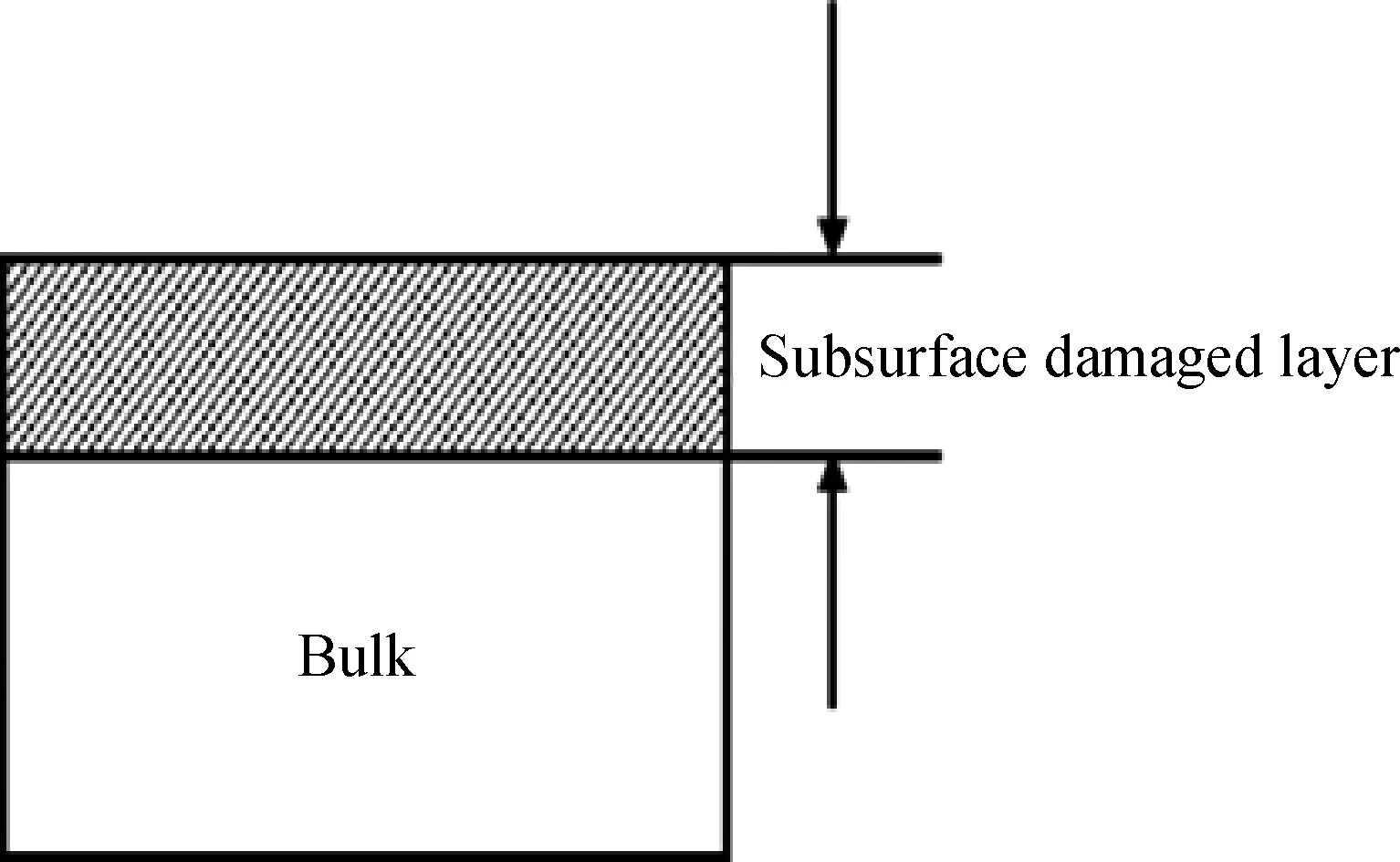

图5给出了切割后、粗抛后和半精抛后的X射线摇摆曲线的w1/2。切割是损伤的主要来源,从图中可以看出,经切割后的晶片的w1/2很大,为268.74 arcsec,这表明切割过程给晶片造成了较大的损伤,破坏了晶格完整性,亚表面损伤层的存在会严重破坏近表面区域的原子的有序排列,当X射线照射在这些近表面的原子无序层而产生衍射时,在布拉格衍射角位置处会引起X射线摇摆曲线的FWHM宽化,随后续加工过程的逐步进行,w1/2呈现出明显的下降趋势,半精抛后的w1/2仅为18.67 arcsec,这表明随着加工的逐步进行,亚表面损伤层被不断去除,近表层原子排列的无序程度逐步降低,最终达到了一个较为良好的晶格原子排列,晶格完整性逐步提高。

图5 Te-GaSb(100)晶片分别经切割后、粗抛后和半精抛后的w1/2Fig.5 w1/2 of (100) Te-GaSb wafers after dicing, rough polishing and semi-fine polishing, respectively

为进一步表征抛光后GaSb晶片亚表面区域的损伤程度,采用掠入射的方法测量了抛光后GaSb(224)衍射晶面的RSM,如图6所示。在RSM的测量过程中,需要在布拉格衍射角附近进行ω和ω/2θ组合扫描,即在每一个ω处进行一次ω/2θ扫描,ω/2θ的扫描方向平行于衍射矢量,而ω扫描的方向垂直于衍射矢量,如果假定ω的角度范围为(ω1,ω2),2θ的角度范围为(2θ1,2θ2),RSM的测量就是把(ω2-ω1)×(2θ2-2θ1)矩形范围内的每个点按ω和ω/2θ的大小排成阵列,逐个点记录X射线的衍射强度,并绘制成强度的等高线[33],ω和ω/2θ经过相关的坐标变换即可转换为倒易空间坐标Qx和Qz,RSM相当于多测试角度组合条件下的衍射峰强度的投影,中间红色区域的衍射强度最强,对应于衍射峰处。

RSM不仅可以反映衍射强度,也可以反映出倒易格点的形状和位置范围。图中大面积的蓝色区域可以认为是测试仪器的噪声产生的,而衍射强度较大的红色区域即呈现出了倒易格点在倒易空间中的形状,由于扫描角度范围较大,导致RSM中呈现出多个倒易格点,它们对应于同一族晶面,即{224}晶面族,对于理想的体单晶而言,其在RSM中的倒易格点呈现为一个圆形,而图中的倒易格点呈现为一椭圆形,说明其晶格完整性未达到理想状态,椭圆的短轴方向对应于ω/2θ方向,其长轴方向对应于ω方向。倒易格点中心区域的衍射强度大于其周围区域的衍射强度,如果中心区域的等高线沿ω方向展宽,则说明存在晶面倾斜;如果中心区域的等高线沿ω/2θ方向展宽,则说明存在晶面间距的变化[34-35]。在掠入射测量GaSb晶片的RSM中,由于入射角很小,所以X射线的穿透深度很小,甚至不足10 nm[36],因此其反映的是晶体近表面区域的信息,换句话说,RSM可以对GaSb抛光晶片的亚表面的晶格质量进行表征,而从GaSb单晶抛光衬底的RSM图中可以看出中心区域的等高线沿ω方向展宽并不明显,因此可近似认为利用工艺条件优化的化学机械抛光工艺可以有效去除GaSb单晶衬底的亚表面损伤层。

2.3 表面粗糙度分析

为表征抛光后GaSb单晶衬底的表面质量,利用白光干涉仪对衬底表面的粗糙度进行测量。白光干涉仪可给出晶片表面粗糙度的定量值,测量快速且不会接触、损伤表面,因此常用于衬底表面的粗糙度测量[37]。图7为白光干涉仪测量的两片经抛光后的GaSb单晶衬底的粗糙度数据,Ra的数值越小,说明粗糙度越低。图7(a)和图7(b)对应样品的Ra值分别为0.274 7 nm和0.288 7 nm,说明经过工艺条件优化的化学机械抛光处理后的GaSb单晶衬底的粗糙度很小,表面光滑。

图7 Te-GaSb(100)衬底的粗糙度Fig.7 Roughness of (100) Te-GaSb substrate

3 结 论

采用LEC法可以批量生长出无位错2英寸直径掺Te(100)GaSb单晶,FWHM的整片分布数据表明GaSb单晶体材料的晶格质量优异且分布均匀。加工成的半精抛GaSb单晶衬底片的X射线摇摆曲线的半峰全宽仅为18.67 arcsec。RSM中倒易格点沿ω方向无明显展宽,表明抛光后的GaSb单晶衬底不存在亚表面损伤层。白光干涉仪测得的粗糙度数据表明GaSb单晶衬底具有光滑均匀的表面。